新一代單軸跨座式單軌車輛的曲線通過性能*

呂國(guó)敏 楊百嶺 杜子學(xué) 楊緒杰 葉珍珍 冉 龍

(1.重慶交通大學(xué)軌道交通研究院, 400074, 重慶; 2.重慶中車長(zhǎng)客軌道車輛有限公司, 401133, 重慶)

為了解決目前單軸跨座式單軌車輛運(yùn)行時(shí)出現(xiàn)單軸點(diǎn)頭的難題,新型單軸跨座式單軌車輛走行系統(tǒng)采用牽引電機(jī)-齒輪箱-輪輞集成技術(shù),不僅縮小了安裝空間,還提升了動(dòng)力輸出的有效性,其懸掛系統(tǒng)采用空簧-抗點(diǎn)頭扭桿的組合。本文通過建立動(dòng)力學(xué)模型對(duì)單軸跨座式單軌車輛(以下簡(jiǎn)稱“單軌車輛”)在小半徑非正線曲線軌道和常規(guī)正線曲線軌道的曲線通過性能進(jìn)行研究。

1 車輛動(dòng)力學(xué)模型

單軌車輛結(jié)構(gòu)復(fù)雜,各部件間存在相互作用力和相對(duì)運(yùn)動(dòng),車輪與軌道梁之間存在復(fù)雜的輪軌耦合關(guān)系。有的部件可視為剛體,有的部件因具有特殊的非線性特性,可視為彈性體。在建立單軌車輛動(dòng)力學(xué)模型時(shí),對(duì)動(dòng)力學(xué)性能影響較大的部件盡量貼合實(shí)際情況,而對(duì)動(dòng)力學(xué)性能影響較小的部件可作如下假設(shè)和簡(jiǎn)化[1]:

1) 忽略車體和前后轉(zhuǎn)向架的彈性變形,視為剛體。

2) 不考慮軌道梁彈性變形,走行輪與軌道梁始終保持接觸狀態(tài)。

3) 忽略懸掛元件的制造誤差,假定車輛走行輪、導(dǎo)向輪和穩(wěn)定輪結(jié)構(gòu)對(duì)稱且對(duì)應(yīng)動(dòng)力學(xué)參數(shù)相等。通過單軌車輛各部件間的拓?fù)潢P(guān)系,建立單軌車輛的動(dòng)力學(xué)拓?fù)浣Y(jié)構(gòu)圖,如圖1所示。

注:β—走行輪自由度;γ—導(dǎo)向輪和穩(wěn)定輪的自由度。

從拓?fù)鋱D看出,車體與前后轉(zhuǎn)向架構(gòu)架各有5個(gè)DOF(自由度)——橫擺、浮沉、側(cè)滾、點(diǎn)頭和搖頭。走行輪、導(dǎo)向輪、穩(wěn)定輪只有相對(duì)車軸旋轉(zhuǎn)1個(gè)自由度。由此可得,單軌車輛模型的自由度為31個(gè)。

基于車輛拓?fù)浣Y(jié)構(gòu),通過動(dòng)力學(xué)仿真軟件建立單節(jié)的單軌車輛動(dòng)力學(xué)模型,如圖2所示。

2 車輛曲線通過性能的評(píng)價(jià)指標(biāo)

由于單軌車輛的轉(zhuǎn)向架結(jié)構(gòu)與一般鐵道車輛不同,故鐵道車輛曲線通過能力評(píng)價(jià)指標(biāo)不適用于跨座式單軌車輛。參照文獻(xiàn)[2],本文選取走行輪垂向力、走行輪側(cè)偏角、導(dǎo)向輪與穩(wěn)定輪徑向力、走行輪側(cè)偏力以及空簧的縱向力等作為單軌車輛的曲線通過能力評(píng)價(jià)指標(biāo)。其中走行輪垂向力及走行輪側(cè)偏角用于評(píng)價(jià)車輛在通過曲線時(shí)的安全性,導(dǎo)向輪與穩(wěn)定輪徑向力、走行輪側(cè)偏力及沙漏簧縱向力是影響車輛轉(zhuǎn)向架曲線通過性優(yōu)劣的主要因素[3]。

2.1 走行輪垂向力

走行輪胎能承受的最大垂向力對(duì)走行輪胎的選型有一定的參考意義,可用于計(jì)算車輛傾覆系數(shù)D,評(píng)價(jià)車輛通過曲線時(shí)的安全性。其中:

D=Pd/Pst

(1)

式中:

Pd——轉(zhuǎn)向架同一側(cè)車輪的動(dòng)載荷;

Pst——相應(yīng)車輪的靜載荷。

根據(jù)GB 5599—2019《機(jī)車車輛動(dòng)力學(xué)性能評(píng)定和試驗(yàn)鑒定規(guī)范》規(guī)定,D≤0.8。

2.2 導(dǎo)向輪導(dǎo)向力

導(dǎo)向輪提供車輛通過曲線時(shí)所需的導(dǎo)向力,導(dǎo)向輪由充氣橡膠輪胎和實(shí)心橡膠輔助輪組成。

在常規(guī)工況下,充氣橡膠輪胎提供導(dǎo)向力。當(dāng)充氣橡膠輪胎的徑向位移超過23 mm時(shí),實(shí)心橡膠輔助輪和橡膠導(dǎo)向輪共同提供導(dǎo)向力。若要車輛具有良好的曲線通過性,則應(yīng)保證在正常工況下導(dǎo)向力全部由充氣橡膠輪胎提供。

在非正常工況下,大部分導(dǎo)向力由充氣橡膠輪胎提供、剩余的由實(shí)心橡膠輔助輪提供。橡膠導(dǎo)向輪徑向剛度為0.98 MN/m,非正常工況下單個(gè)導(dǎo)向輪最大導(dǎo)向力FL≤22.54 kN。

臨界工況下,車輛在曲線線路上仍處于穩(wěn)定狀態(tài),若前后轉(zhuǎn)向架一側(cè)導(dǎo)向輪中的一個(gè)徑向力為0,且另一個(gè)徑向力小于預(yù)壓力的0.1倍(490 N),則車輛運(yùn)行安全性將受影響[4]。

2.3 走行輪胎側(cè)偏角

走行輪能承受的最大側(cè)偏角取決于輪胎特性。單軌車輛的走行輪側(cè)偏角限值為 2°。

2.4 轉(zhuǎn)向架導(dǎo)向力矩

轉(zhuǎn)向架導(dǎo)向力矩是評(píng)價(jià)車輛曲線通過性能的重要指標(biāo)。圖3為車輛通過曲線時(shí)的受力狀態(tài)。車輛通過曲線時(shí)的轉(zhuǎn)向架導(dǎo)向力矩越小,車輛的曲線通過性能就越好[5]。

圖3 車輛通過曲線時(shí)的受力狀態(tài)

導(dǎo)向輪徑向形成搖頭力矩引導(dǎo)車輛沿曲線運(yùn)行,前、后轉(zhuǎn)向架走行輪的側(cè)偏力形成搖頭力矩,分別阻礙和促使轉(zhuǎn)向架搖頭,沙漏簧縱向力形成搖頭力矩使轉(zhuǎn)向架回到平衡位置。導(dǎo)向輪承受的最大導(dǎo)向力為22.54 kN,導(dǎo)向輪能提供的最大導(dǎo)向力矩為:

MLmax=FLmaxL1

(2)

式中:

MLmax——最大導(dǎo)向力矩;

FLmax——最大導(dǎo)向力;

L1——導(dǎo)向輪軸距,本文取1.6 m。

由式(2)可得MLmax=36.06 kNm。

3 車輛軌道線路模型

對(duì)跨座式單軌車輛過彎時(shí)受力狀態(tài)分析,導(dǎo)向輪隨車速增大,載荷變化最明顯,當(dāng)有導(dǎo)向輪脫離軌道面,此時(shí)車速為最高車速。根據(jù)GB 50458—2008《單軌交通設(shè)計(jì)規(guī)范》對(duì)車輛在曲線上的運(yùn)行速度與軌道半徑關(guān)系的規(guī)定,重慶市軌道交通集團(tuán)有限公司(以下簡(jiǎn)稱“重慶軌道交通公司”)根據(jù)實(shí)際情況調(diào)整限速計(jì)算式為:

(3)

式中:

v——列車通過曲線的最高車速,單位km/h;

R——曲線半徑,單位 m。

為平衡車輛在過彎時(shí)產(chǎn)生的離心力,在彎道上設(shè)置曲線超高[6]。超高率須滿足:

(4)

式中:

α——超高角;

h——超高值;

g——重力加速度;

vc——行車平均速度;

R——曲線半徑;

S——左右走行輪中心輪距。

依據(jù)GB/T 50458—2022《跨座式單軌交通設(shè)計(jì)標(biāo)準(zhǔn)》,當(dāng)曲線超高率不大于12%時(shí),允許欠超高率和過超高率分別為5%與3%。按此要求建立動(dòng)力學(xué)模型進(jìn)行仿真分析。

單軌車輛在車輛段或維修工段等非正線線路行駛時(shí),由于沒有運(yùn)行速度限制和場(chǎng)地限制,車場(chǎng)線和輔助線路會(huì)出現(xiàn)更小半徑的曲線線路。通過單軌車輛非正線曲線通過性能分析,可以采用靜力學(xué)方法和動(dòng)力學(xué)方法,計(jì)算新型單軌車輛極限狀態(tài)下所能通過曲線線路的最小曲線半徑。

3.1 靜力學(xué)方法計(jì)算最小曲線半徑

車輛轉(zhuǎn)彎時(shí),轉(zhuǎn)向架與車體相對(duì)最大轉(zhuǎn)角發(fā)生在轉(zhuǎn)彎極限工況。此時(shí),左右沙漏簧產(chǎn)生最大縱向位移,對(duì)角導(dǎo)向輪發(fā)生最大變形,橫向止檔被完全壓緊,從而使轉(zhuǎn)向架與車體的相對(duì)轉(zhuǎn)角達(dá)到最大位置。轉(zhuǎn)彎極限工況下的曲線半徑最小[7]。

3.1.1 左右空氣彈簧的最大縱向位移

根據(jù)單軌車輛設(shè)計(jì)要求,沙漏簧縱向位移最大值為±107 mm,由此引起的轉(zhuǎn)向架最大轉(zhuǎn)角為5.93°,如圖4所示。

圖4 沙漏簧最大縱向位移引起的轉(zhuǎn)向架轉(zhuǎn)角

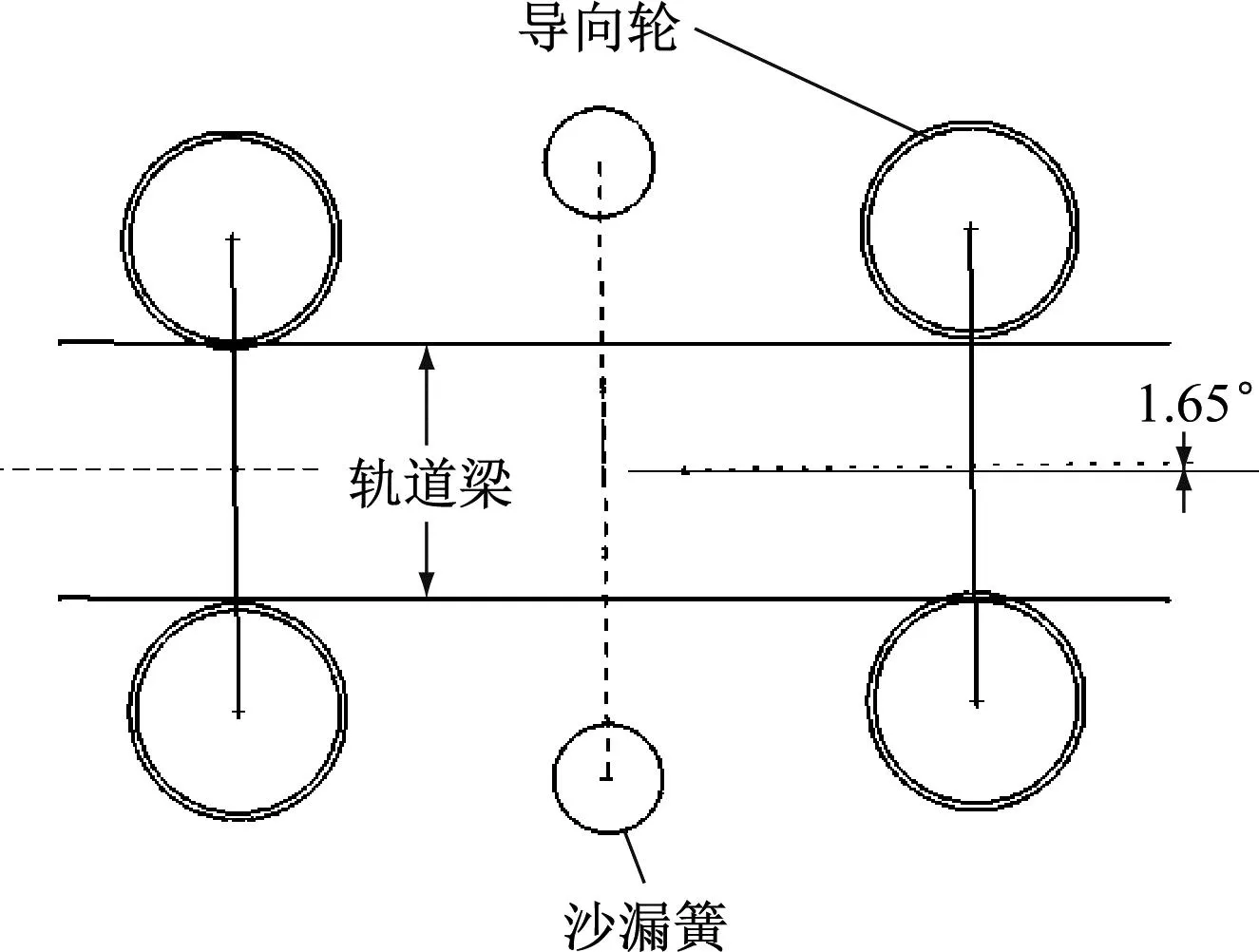

3.1.2 對(duì)角導(dǎo)向輪的最大變形

對(duì)角導(dǎo)向輪最大變形導(dǎo)致的轉(zhuǎn)向架轉(zhuǎn)角如圖5所示。由圖5可知,在轉(zhuǎn)彎極限工況下,對(duì)角位置的導(dǎo)向輪發(fā)生最大變形(安全輪與軌道梁即將接觸),另一對(duì)角導(dǎo)向輪與軌道面脫離。此工況下車輛必須緩慢駛過彎道[8]。由對(duì)角導(dǎo)向輪最大變形導(dǎo)致的轉(zhuǎn)向架轉(zhuǎn)角為1.65°。

圖5 對(duì)角導(dǎo)向輪最大變形導(dǎo)致的轉(zhuǎn)向架轉(zhuǎn)角

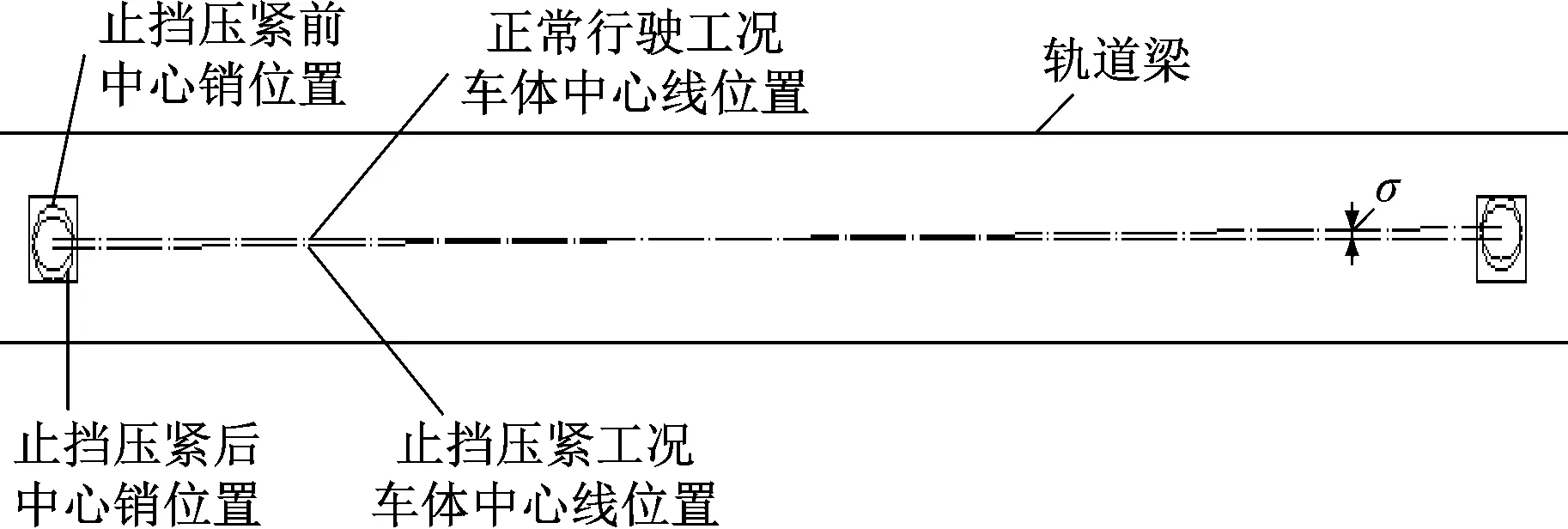

3.1.3 橫向止擋壓緊

在車輛正常行駛時(shí),中心銷與橫向止擋保持10 mm的間隙,橫向止擋最大壓縮量19 mm。在轉(zhuǎn)彎極限工況,當(dāng)前后轉(zhuǎn)向架中心銷分別向相反方向壓緊止擋時(shí),車體轉(zhuǎn)角最大,中心銷壓緊位移約為29 mm。止擋完全壓緊時(shí)的車體轉(zhuǎn)角情況如圖6所示。計(jì)算可得此時(shí)車體的轉(zhuǎn)角σ為0.47°。

圖6 止擋完全壓緊時(shí)的車體轉(zhuǎn)角示意圖

3.1.4 最小曲線半徑

綜上所述,在轉(zhuǎn)彎極限工況下車體與轉(zhuǎn)向架的最大轉(zhuǎn)角為7.94°。據(jù)此計(jì)算可得,單軌車輛能通過的最小曲線半徑理論值為25.57 m。

3.2 動(dòng)力學(xué)仿真計(jì)算最小曲線半徑

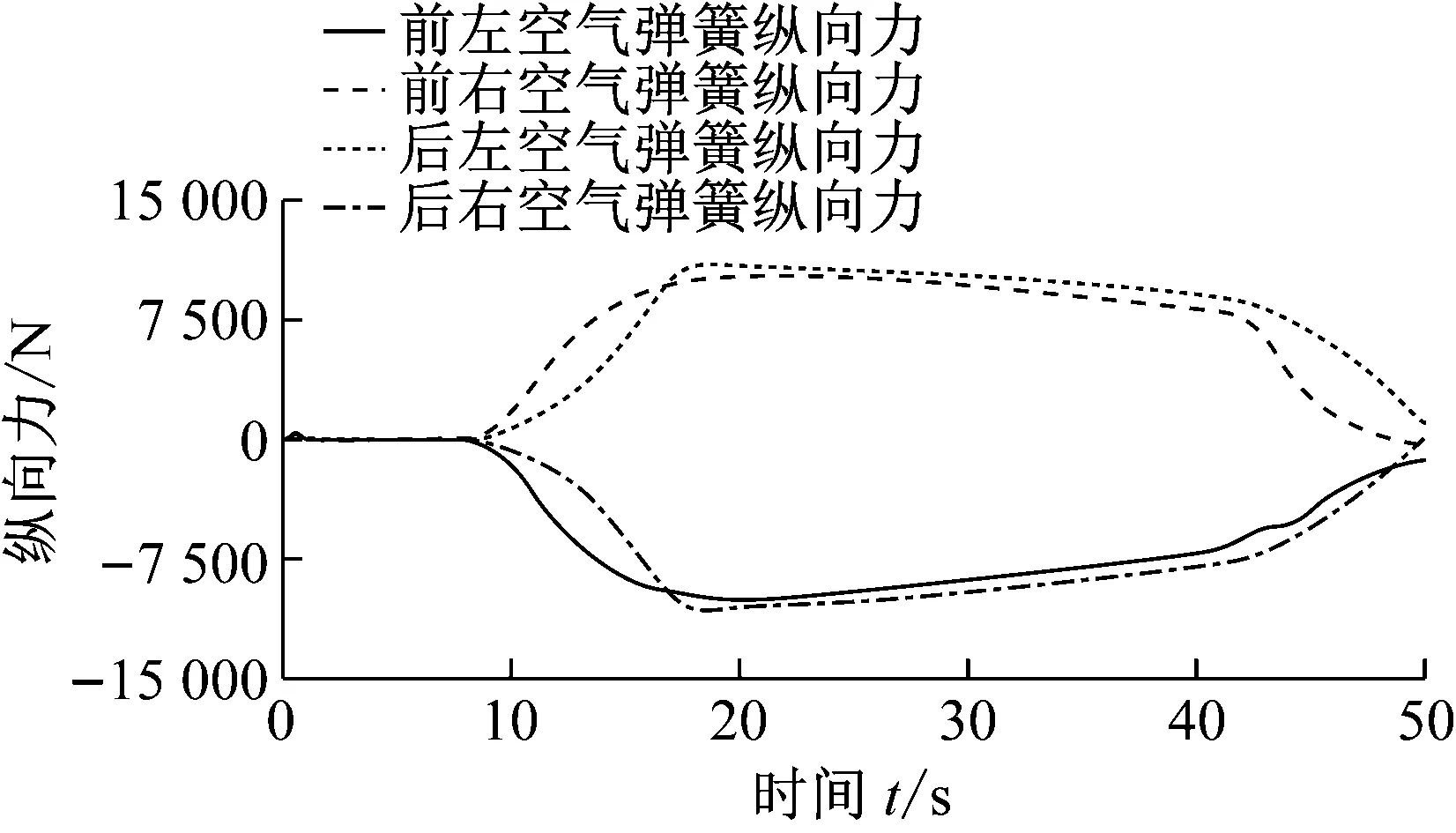

空氣彈簧設(shè)計(jì)參數(shù)縱向剛度為87 N/mm,空氣彈簧的最大縱向位移設(shè)計(jì)值為107 mm,計(jì)算可得空氣彈簧受到的最大縱向力為9.3 kN。

通過動(dòng)力學(xué)仿真計(jì)算分析,當(dāng)單軌車輛以緩慢的速度通過曲線半徑為30 m的彎道時(shí),空氣彈簧縱向力如圖7所示。由圖7可見,空氣彈簧最大縱向力為9.3 kN,達(dá)空氣彈簧縱向力限值,此時(shí)的曲線半徑為單軌車輛所能通過的最小曲線半徑。

圖7 空氣彈簧所受縱向力

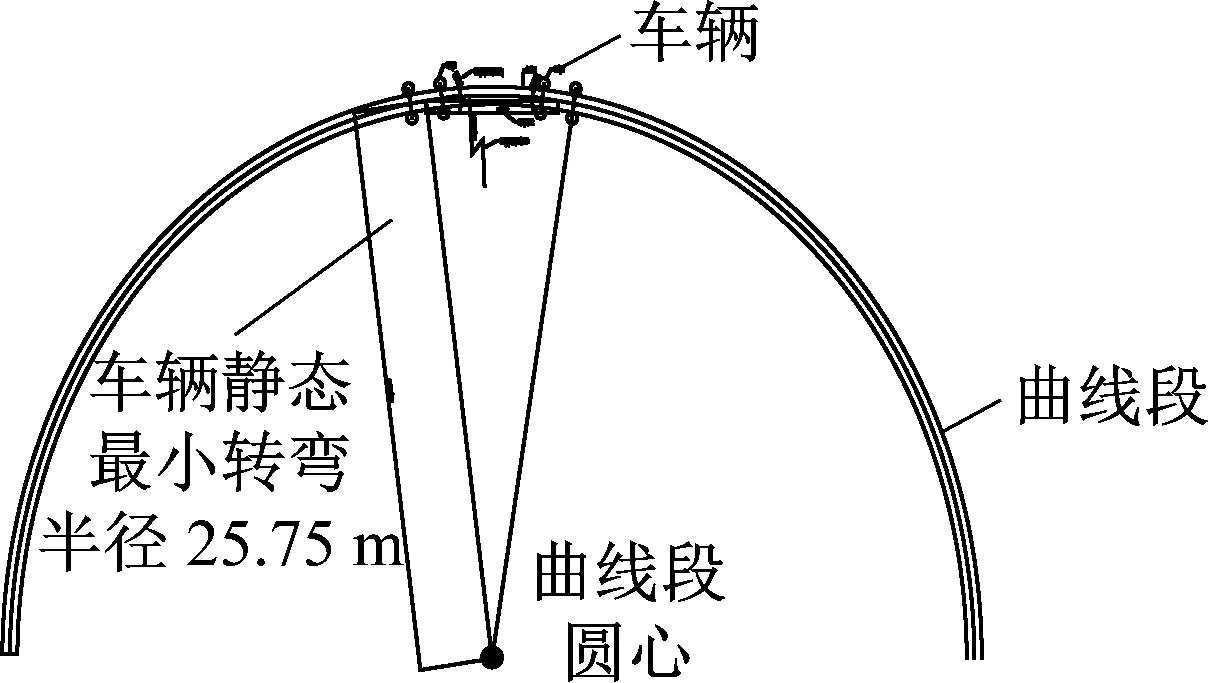

由靜力學(xué)方法計(jì)算可得,單軌車輛極限通過最小曲線半徑理論值為25.57 m。采用幾何法計(jì)算在轉(zhuǎn)彎極限工況的最小曲線半徑,如圖8所示。計(jì)算結(jié)果有一定的誤差。由動(dòng)力學(xué)方法計(jì)算可知,與橫向止擋和導(dǎo)向輪相比,空氣彈簧最先到達(dá)極限狀態(tài),單軌車輛所能通過的最小曲線半徑為30 m。 根據(jù)重慶軌道交通既有同類列車的運(yùn)行經(jīng)驗(yàn),在車輛滿足線路運(yùn)營(yíng)要求的基礎(chǔ)上,應(yīng)盡量不逼近極限轉(zhuǎn)彎半徑,以有效保證車輛懸掛元件、貫通道及車鉤等部件免受破壞性損傷。因此,動(dòng)力學(xué)仿真選取的曲線半徑為35 m。

a) 總平面示意圖

4 車輛通過曲線時(shí)的受力

4.1 動(dòng)力學(xué)性能分析

根據(jù)上文,新設(shè)計(jì)的單軌車輛有能力通過半徑為35 m的曲線線路。在此線路條件下,根據(jù)GB 50458—2008《單軌交通設(shè)計(jì)規(guī)范》及重慶軌道交通公司規(guī)定,列車最高運(yùn)行速度分別為27.5 km/h及25.5 km/h,曲線超高率為12%。以單軌車輛按AW0(空載)和AW3(滿載)工況在此線路條件下運(yùn)行為例,進(jìn)行車輛曲線通過性能的動(dòng)力學(xué)仿真計(jì)算。

4.1.1 AW0工況下的曲線通過性能

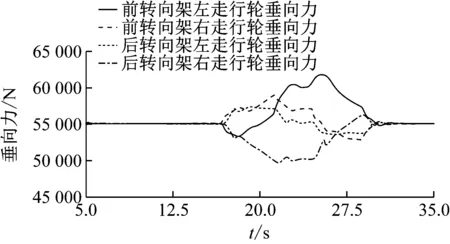

在AW0工況下,車速為25.5 km/h,導(dǎo)向輪及穩(wěn)定輪的預(yù)壓力均為4 900 N,則仿真計(jì)算結(jié)果如圖9—圖11所示。

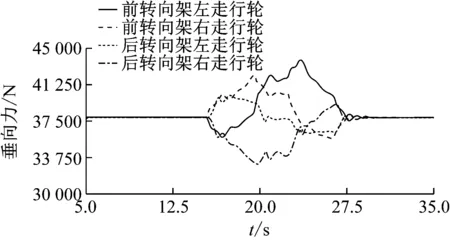

圖9 在AW0工況下的走行輪垂向力仿真結(jié)果

由圖9及圖10可以看出:

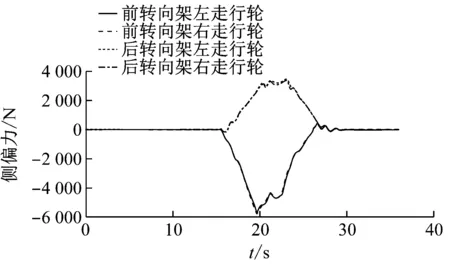

圖10 在AW0工況下的走行輪側(cè)偏力仿真結(jié)果

1) 由于前后2個(gè)緩和曲線段存在超高差,故前后轉(zhuǎn)向架走行輪的增減載情況相反;在圓曲線段,前后轉(zhuǎn)向架走行輪增減載情況相同;在車輛通過曲線段的過程中,前轉(zhuǎn)向架左走行輪和后轉(zhuǎn)向架右走行輪載荷變化較大。

2) 由于前后轉(zhuǎn)向架的旋轉(zhuǎn)方向相反,所以前、后轉(zhuǎn)向架走行輪側(cè)偏力方向相反。同一轉(zhuǎn)向架走行輪側(cè)偏力基本相同,前轉(zhuǎn)向架走行輪側(cè)偏力大于后轉(zhuǎn)向架。

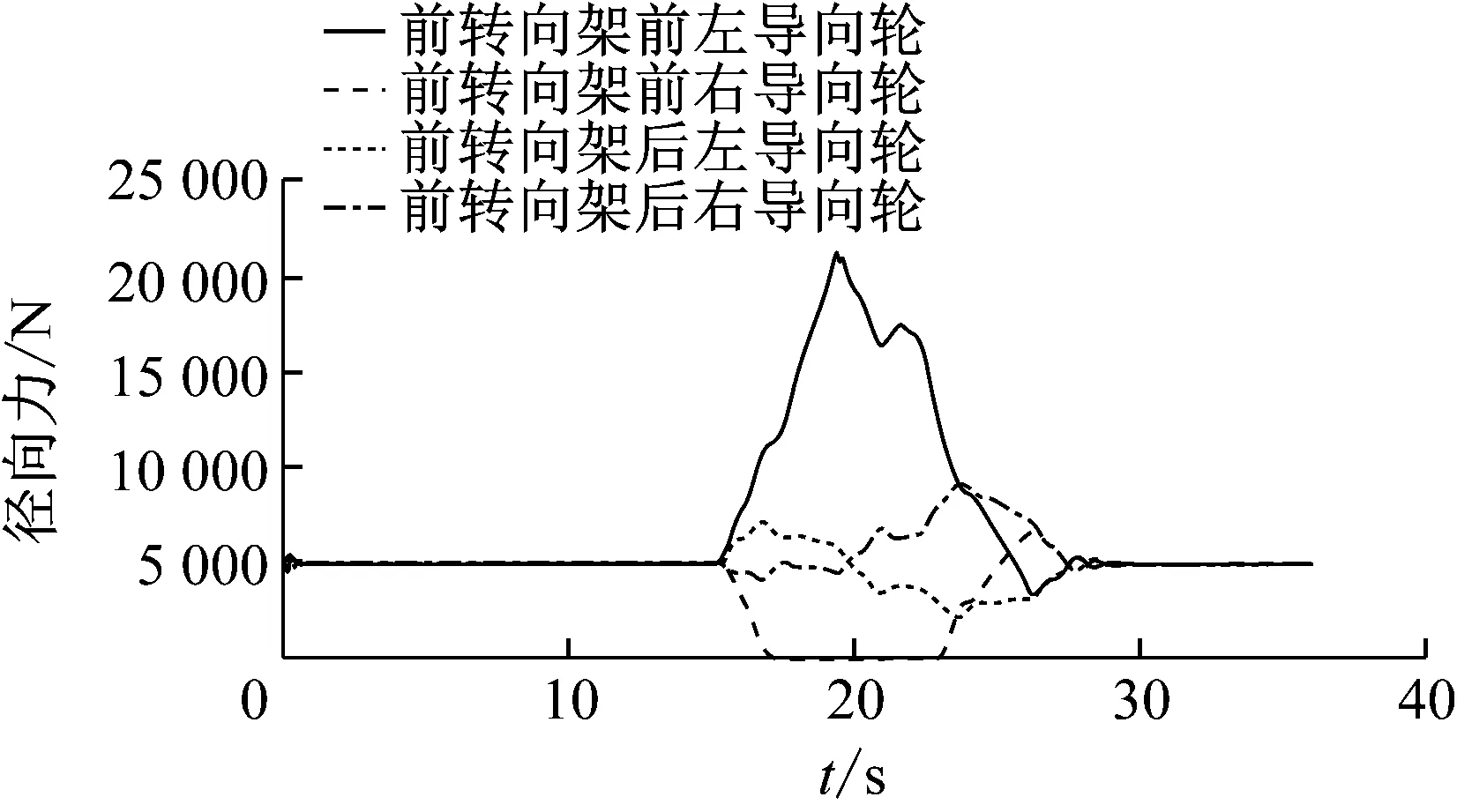

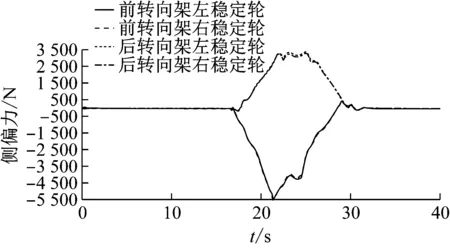

從圖11中可以看出:

a) 前轉(zhuǎn)向架導(dǎo)向輪徑向力

1) 單軌車輛通過直線段時(shí),左右導(dǎo)向輪徑向力大小相等,均為預(yù)壓力4 900 N。進(jìn)入曲線段后:對(duì)于前轉(zhuǎn)向架,前左導(dǎo)向輪和后右導(dǎo)向輪徑向力增加,前右導(dǎo)向輪和后左導(dǎo)向輪徑向力減小,形成搖頭力矩引導(dǎo)車輛通過曲線;對(duì)于后轉(zhuǎn)向架,增減與前轉(zhuǎn)向架相反,形成與前轉(zhuǎn)向架相反的搖頭力矩。與后轉(zhuǎn)向架相比,前轉(zhuǎn)向架導(dǎo)向輪徑向力變化更大。在AW0工況下,前轉(zhuǎn)向架前左導(dǎo)向輪的最大徑向力為19.14 kN,小于22.54 kN。此時(shí),安全輪未與軌道面接觸,而前右導(dǎo)向輪徑向力減載到0,脫離軌道面。車輛過曲線段時(shí)單個(gè)導(dǎo)向輪暫時(shí)脫離軌道面,并不會(huì)危及車輛運(yùn)行的安全性。

2) 在單軌車輛通過曲線時(shí),穩(wěn)定輪徑向力有所變化。在緩和曲線段,由于超高值的變化較大,車輛受到軌道平面扭曲的影響,左右穩(wěn)定輪徑向力會(huì)發(fā)生較大變化;在圓曲線段,左右兩側(cè)穩(wěn)定輪徑向力變化幅度較小。穩(wěn)定輪的主要作用是抵抗不平衡的傾覆力矩,導(dǎo)向作用較小。

4.1.2 AW3工況下的單軌車輛曲線通過性能

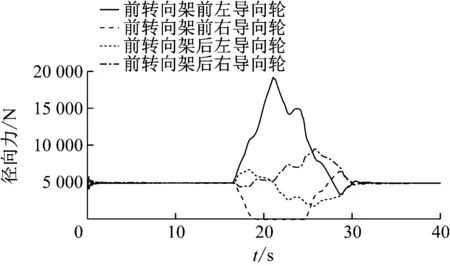

在AW3工況下,車速為25.5 km/h,導(dǎo)向輪、與穩(wěn)定輪的預(yù)壓力均為4 900 N,則仿真計(jì)算結(jié)果如圖12—圖14。

圖12 在AW3工況下的走行輪垂向力仿真結(jié)果

由圖12及圖13可以看出:

圖13 在AW3工況下的走行輪側(cè)偏力仿真結(jié)果

1) 由于前后兩個(gè)緩和曲線段存在超高差,故前后轉(zhuǎn)向架走行輪增減載情況相反;在圓曲線段,前后轉(zhuǎn)向架走行輪增減載情況相同;在單軌車輛通過曲線段的整個(gè)過程中,前轉(zhuǎn)向架左走行輪和后轉(zhuǎn)向架右走行輪的載荷變化較大。

2) 由于前后轉(zhuǎn)向架的旋轉(zhuǎn)方向相反,所以前、后轉(zhuǎn)向架走行輪側(cè)偏力方向相反。同一轉(zhuǎn)向架走行輪側(cè)偏力基本相同,前轉(zhuǎn)向架走行輪側(cè)偏力大于后轉(zhuǎn)向架。

從圖14中可以看出:

a) 前轉(zhuǎn)向架導(dǎo)向輪徑向力

1) 單軌車輛通過直線段時(shí),導(dǎo)向輪徑向力大小相等,均為預(yù)壓力4 900 N;單軌車輛進(jìn)入曲線段后,前轉(zhuǎn)向架前左導(dǎo)向輪和后右導(dǎo)向輪的徑向力增加,前右導(dǎo)向輪和后左導(dǎo)向輪徑向力減小,形成搖頭力矩引導(dǎo)車輛通過曲線;后轉(zhuǎn)向架與前轉(zhuǎn)向架的搖頭力矩增減情況相反,故二者搖頭力矩相反。與后轉(zhuǎn)向架相比,前轉(zhuǎn)向架導(dǎo)向輪徑向力變化更大。在AW3工況下,前轉(zhuǎn)向架前左導(dǎo)向輪最大徑向力為18.96 kN,小于22.54 kN,安全輪還未與軌道面接觸,而前右導(dǎo)向輪徑向力減載到0,脫離軌道面。車輛過彎時(shí)單個(gè)導(dǎo)向輪暫時(shí)脫離軌道面,并不會(huì)危及車輛運(yùn)行的安全性。

2) 在車輛經(jīng)過曲線段時(shí),穩(wěn)定輪徑向力有所變化。在緩和曲線段,由于超高值的變化較大,車輛受到軌道平面扭曲的影響,左右穩(wěn)定輪徑向力發(fā)生較大變化;在圓曲線段,穩(wěn)定輪徑向力變化幅度較小。穩(wěn)定輪主要作用是抵抗不平衡傾覆力矩,導(dǎo)向作用較小。

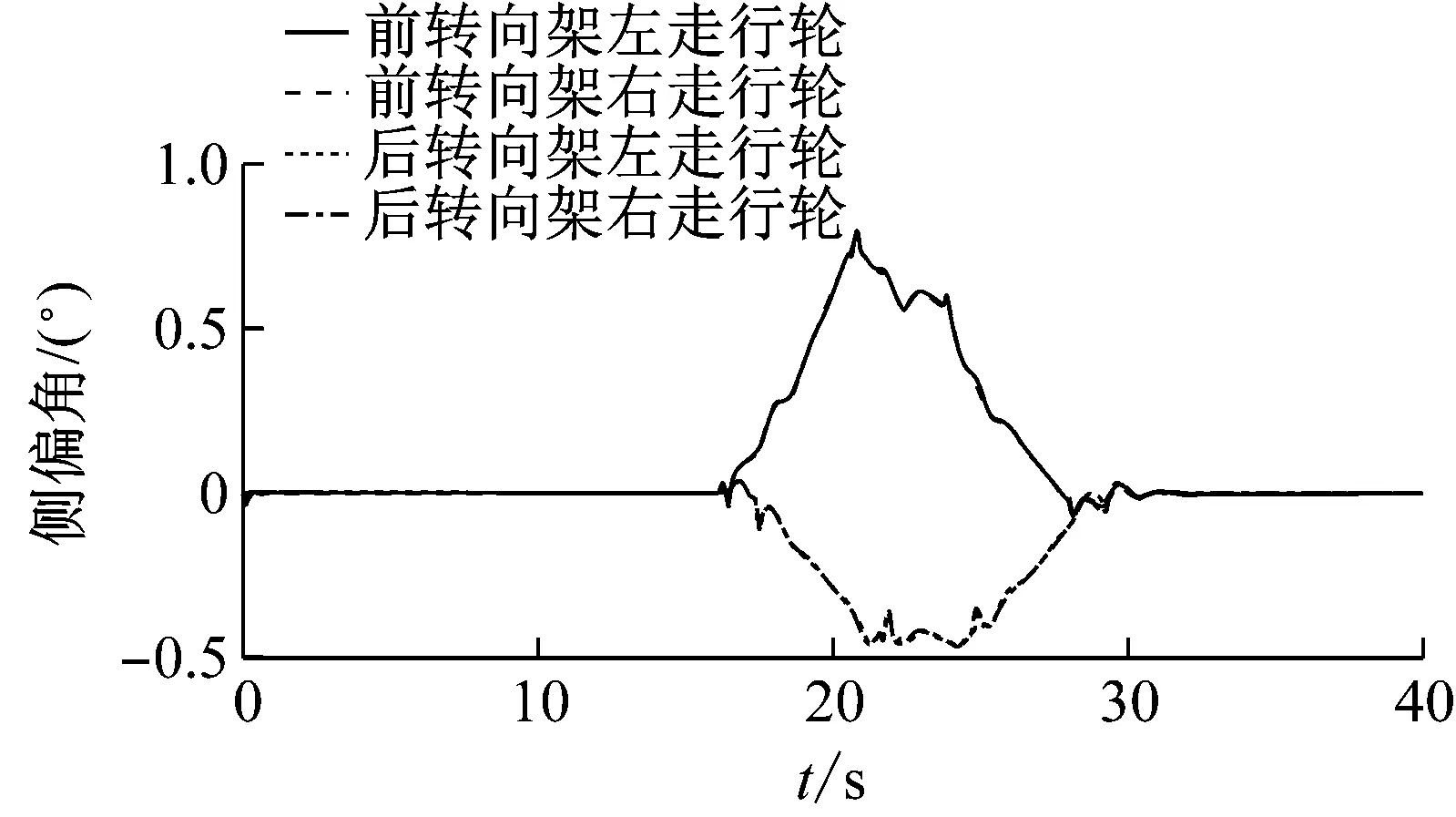

4.2 走行輪胎側(cè)偏角

走行輪側(cè)偏角仿真結(jié)果如圖15所示。由圖15可知,走行輪的最大側(cè)偏角為0.80°,小于2.00°,滿足設(shè)計(jì)要求。

a) AW0工況

4.3 轉(zhuǎn)向架導(dǎo)向力矩

由式(2)可得車輛在正常運(yùn)行時(shí)的導(dǎo)向力矩ML為:

ML=(|FFL-FFR|+|FRL-FRR|)L1/2

(5)

式中:

FFL——前轉(zhuǎn)向架左導(dǎo)向輪導(dǎo)向力;

FFR——前轉(zhuǎn)向架右導(dǎo)向輪導(dǎo)向力;

FRL——后轉(zhuǎn)向架左導(dǎo)向輪導(dǎo)向力;

FRR——后轉(zhuǎn)向架右導(dǎo)向輪導(dǎo)向力。

由式(5)以及AW3工況下導(dǎo)向輪徑向力仿真結(jié)果求得,前轉(zhuǎn)向架的導(dǎo)向力矩ML1=21.68 kNm。后轉(zhuǎn)向架的導(dǎo)向力矩ML2=15.01 kNm。

綜上所述,單軌車輛有較強(qiáng)的小半徑曲線通過能力,能以25.5 km/h速度安全通過曲線半徑為35 m的線路。該速度滿足GB 50458—2008《單軌交通設(shè)計(jì)規(guī)范》規(guī)定的救援列車推送事故列車速度要求(25 km/h),能實(shí)現(xiàn)小曲率半徑線路上對(duì)事故車輛的快速救援。

4.4 不同曲線半徑下的車輛動(dòng)力學(xué)性能

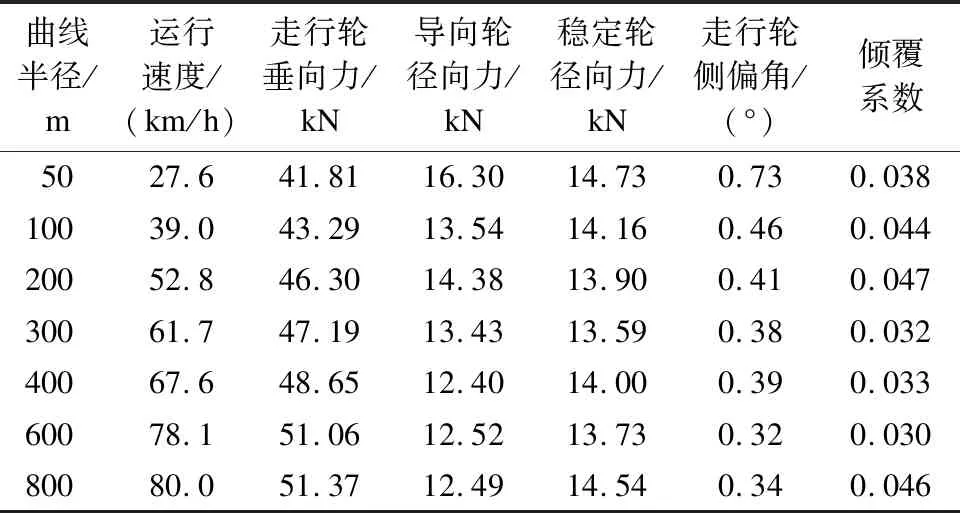

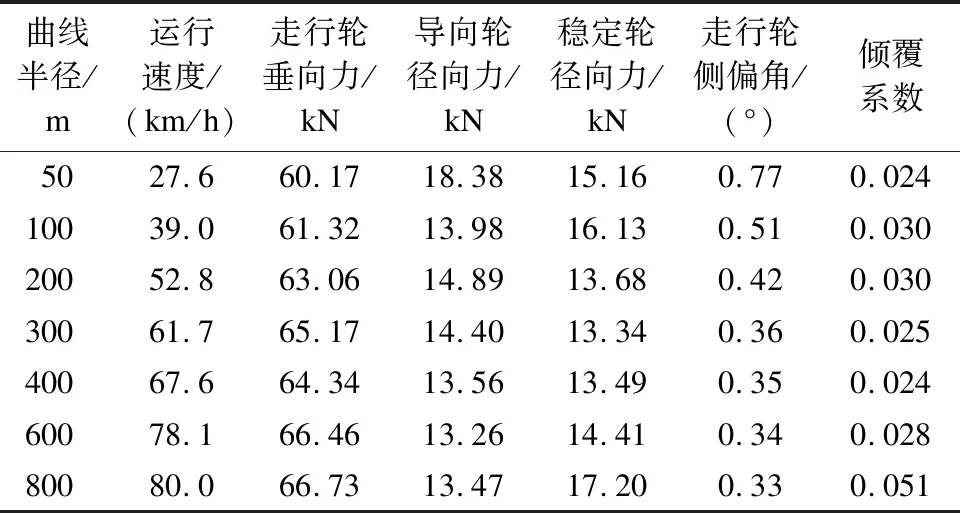

在不同曲線半徑下,按AW0和AW3工況仿真計(jì)算單軌車輛輪胎的受力情況、走行輪側(cè)偏角及傾覆系數(shù)等車輛動(dòng)力學(xué)性能參數(shù),仿真計(jì)算結(jié)果如表1及表2所示。

表1 AW0工況下的單軌車輛動(dòng)力學(xué)性能參數(shù)

表2 AW3工況下的單軌車輛動(dòng)力學(xué)性能參數(shù)

計(jì)算結(jié)果表明,在AW0和AW3工況下,單軌列車通過不同半徑曲線時(shí),導(dǎo)向輪與穩(wěn)定輪徑向力、傾覆系數(shù)均滿足設(shè)計(jì)要求;走行輪最大側(cè)偏角為0.77°,單個(gè)走行輪最大垂向力為 66.73 kN。

5 結(jié)語(yǔ)

本文對(duì)新一代單軸跨座式單軌車輛結(jié)構(gòu)進(jìn)行了簡(jiǎn)化,并在多剛體動(dòng)力學(xué)軟件中建立仿真分析模型,在小半徑非正線曲線線路和不同曲線半徑正線線路條件下對(duì)模型進(jìn)行仿真分析,得到車輛各輪胎的受力情況。

分析結(jié)果表明:新一代單軸單軌車輛在小半徑非正線曲線線路和不同曲線半徑的正線線路上均具有良好的曲線通過性。