基于層疊式流道結構多噴嘴電噴頭的供液性能研究*

聶 慧,潘艷橋,彭 磊,鄭朋義,張 峰

(1.冶金裝備及其控制教育部重點實驗室(武漢科技大學),湖北 武漢 430081;2.機械傳動與制造工程湖北省重點實驗室(武漢科技大學),湖北 武漢 430081;3.武漢科技大學精密制造研究院,湖北 武漢 430081)

0 引言

電流體動力噴印是一種基于電流體動力學的微液滴噴射沉積成形制造技術[1]。具體的工作過程是:溶液在噴嘴處形成彎月面,并隨著電壓升高逐漸形成泰勒錐發(fā)生射流。同時,該項噴印技術由于結構簡單、打印分辨率高、可適應高粘度溶液打印和成本低等優(yōu)點,被廣泛應用在有機發(fā)光二極管[2]、薄膜太陽能電池[3]、傳感器[4]、柔性可穿戴設備[5]等電子器件加工上。

在電流體噴印系統(tǒng)中,多噴嘴式噴印頭作為其核心部件,除了噴嘴陣列本身的材料因素、排布方式外,噴頭自身的供液結構也是影響打印質量的重要因素之一。在采用流量泵進行供液的噴頭中,一些學者嘗試在儲液腔中設置分流結構改善其供液性能。如Theron S A等人在噴頭內(nèi)設置10條平行通道,實現(xiàn)了噴嘴陣列的同時噴射。但為了克服流道之間的相互串擾,流道較長[6]。Deng W等人通過在儲液腔中嵌入細多孔金屬盤,減少了平行噴嘴之間的流速差異。但噴嘴的幾何特征對其流量分布有影響[7]。Lhernould M S等人通過在儲液腔中增設樹狀分形流道,保證了噴嘴陣列的均勻供液[8]。可以看到分流結構中以微流道形式存在居多,但在電流體噴印領域中,對流道結構形式的研究較少。因此本文也總結了一些散熱領域中關于流道形式的研究,以便對儲液腔結構的改進起到一定的借鑒作用。董濤等人基于仿生思想,提出了一種仿蜂巢分形微通道網(wǎng)絡散熱器[9]。Chen P C等人在傳統(tǒng)樹狀分形流道的基礎上,通過調整子通道分叉處的幾何特征,得到了一種新型分形流道[10]。Yi H L等人設計了一種梯形樹狀分布器,在保證單個通道均勻性的基礎上,提高了單個通道的輸出流量[11]。馬欣榮等人基于分形理論提出了一種雙層Y 形分叉仿生微通道[12]。關于流道結構形式的研究,可以發(fā)現(xiàn)分支數(shù)為2的分形通道應用較為廣泛,且暫未發(fā)現(xiàn)學者們針對奇數(shù)出口的流道結構進行研究。

綜上所述,為改善奇數(shù)多噴嘴式噴印頭中噴嘴陣列流量均一性,本文設計了一種可兼容奇數(shù)、偶數(shù)不同出口的層疊式微流道。同時在考慮流道內(nèi)微結構設計、流道基本單元并聯(lián)組合形式和電流體噴印發(fā)生過程的基礎上,對微流道的結構進行了研究和優(yōu)化,并分析了不同結構形式、不同結構參數(shù)下,影響其供液均勻性的主要因素。

1 層疊式微流道的構筑過程和初始結構模型

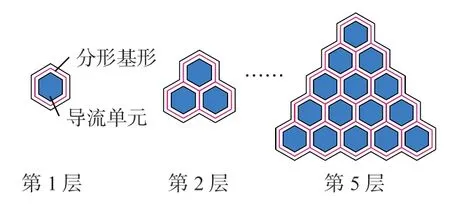

層疊式微流道是由多個導流單元和流體區(qū)域組成。其中,導流單元的拓撲組合方式如圖1 所示(以正六邊形為例):將第1層導流單元分形基形的2條邊作為第2層結構中分形基形的2 條邊,可以得到2 層結構,2 個出口;且每一層中導流單元的幾何特征長度保持一致;同理,層層堆疊,將(m-1)層分形基形的2×(m-1)條邊作為第m 層結構中分形基形的數(shù)條邊,可以得到m層結構,m個出口。層數(shù)不同,出口數(shù)不同。

圖1 導流單元拓撲組合過程

在保證流道平面幾何區(qū)域被“均勻”密鋪的前提下,本文構建了3種常見包含不同形狀導流單元的微流道。該流道圓形進液口、主通道、多孔分形通道和出液通道組成,其初始結構模型如圖2。其中,圖2(a)為蜂巢型流道,其導流單元為等邊六邊形;圖2(b)為蜂窩型流道,其導流單元為圓;圖2(c)為樹叉型流道,其導流單元為等邊四邊形。初始結構下,3種流道具體的幾何參數(shù)如表1。

表1 流道的初始結構參數(shù) mm

圖2 3 種流道的初始結構模型

同時為了描述流道對墨液分配的均勻程度,本文定義了2個關于均勻性的參數(shù)和計算公式

式中 η為流道的單個出口處流量不均勻度,S 為流道整體不均勻程度標準差。q為單個出口處的質量流量,kg/s;qa為每個出口處平均質量流量,kg/s;i為出口編號,m為出口總數(shù)。η越接近于0,分配到各個出口處的墨液更均勻,S值越小,流道整體分配效果越好。根據(jù)不同模型得出的η和S的值以及流道的最大壓力損失(靠近入口的出口和入口組成的回路壓損),綜合評價不同結構形式下流道的整體分配均勻性。

2 流道分配均勻性影響機理研究

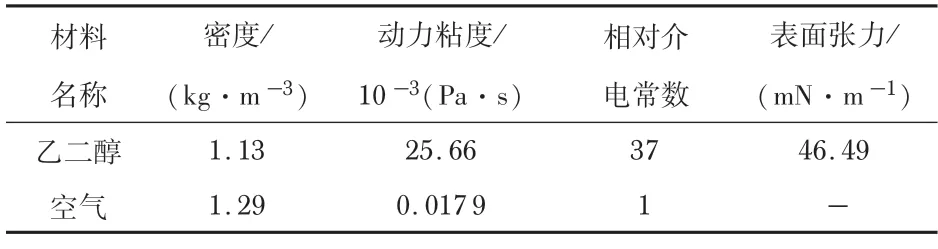

設置入口為速度邊界,其值為0.1 m/s,01-05 出口為壓力邊界條件,其值為0 Pa。流道內(nèi)初始氣相為空氣,液相為乙二醇溶液,其具體參數(shù)如表2 所示。采用物理場劃分網(wǎng)格,邊界數(shù)為7155,域單元數(shù)為207323,設置總的瞬態(tài)計算時長為10 s,求解時長為0.05 ms。

表2 流體材料的基本性質

2.1 導流單元幾何形狀對流量分配均勻影響

圖3給出了蜂巢型、蜂窩型和樹叉型流道在入口速度為0.1 m/s時各出口處流量不均勻度分布情況。表3 給出了3種不同結構流道的整體不均勻度標準差和進出口壓差。從圖3中可以看出:3 種流道的最大流量不均勻度出現(xiàn)第3個出口,這是因為該出口比較靠近入口,壓降最小,速度最大。且3種流道各個出口不均勻度呈對稱分布。從表3中可知:蜂巢型流道的不均勻度標準差最小,壓降最大;樹叉型流道整體不均勻度標準差最大,壓降最小。這是因為:蜂巢型流道對比樹叉型流道,其分叉角較大,液體流動過程流動方向改變較為急劇,液體和壁面之間的壓力損失較大。同時將蜂窩型流道和蜂巢型流道進行對比,當不均勻度標準差從0.446 變化到1.783 時,流道的壓降減少了1.178 kPa,即當不均勻度標準差變化75%時,壓降變化21%。功耗的增強效果不及流道分配均勻性的增強效果,因此將蜂巢型流道作為后文具體的研究對象。

表3 模型整體不均勻度標準差、壓降結果統(tǒng)計

圖3 3 種不同結構的流道各個出口不均勻度變化曲線

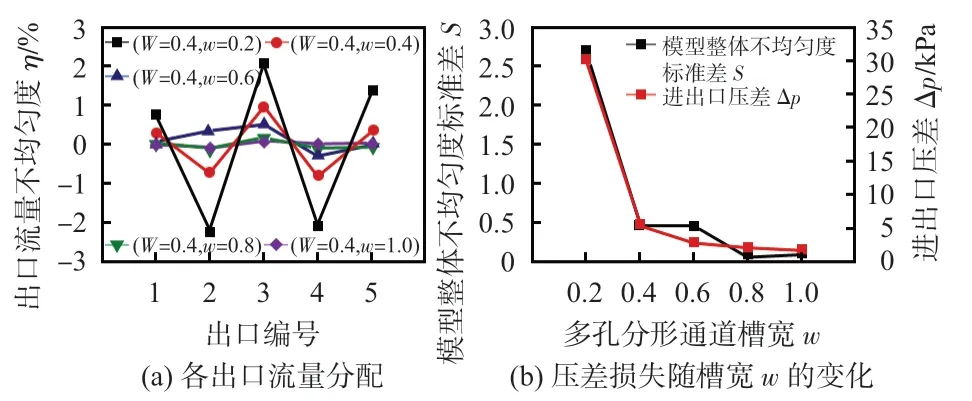

2.2 多孔分形通道槽寬對流量分配的影響

圖4所示為各出口流量分配和壓差損失隨“多孔”分形通道槽寬w的變化。圖5所示為W =0.4,w =0.8 時,第一個分叉處的速度矢量圖。由圖可知:第1,3,5 個出口的流量不均勻度η隨“多孔”分形通道槽寬的增大逐漸減小,第2,4個出口的流量不均勻度η 逐漸增大;且流道整體不均勻度標準差S 和壓差Δp 均隨其槽寬的增大不斷減小。當w >0.6 mm時,流道的第一個分叉處開始出現(xiàn)一定的回流,影響流體流動穩(wěn)定性。因此,綜合考慮,將w =0.6 mm作為優(yōu)選方案繼續(xù)后續(xù)的研究。

圖4 “多孔”分形通道槽寬對流道分配性能的影響

圖5 當W =0.4 mm,w =0.8 mm時,第一個分叉處速度矢量分布

2.3 主通道槽寬對流量分配的影響

圖6所示為各出口流量分配和壓差損失隨主通道槽寬W的變化。圖7所示為W =0.2 mm,w =0.6 mm時,第一個分叉處的速度矢量圖。由圖可知:各出口的不均勻度η、流道整體不均勻度標準差S 僅有微小的波動。總壓差Δp 在W小于0.6 mm的范圍內(nèi)變化較大,在W大于0.6 mm時變化較小。且主通道較窄時,由于垂直于流動截面的速度較大,產(chǎn)生一定回流。考慮主通道槽寬過寬,主通道內(nèi)溶液流速較慢,易造成較高粘度溶液在通道內(nèi)發(fā)生聚集致流道堵塞。因此,綜合考慮,將W =0.6 mm 作為優(yōu)選方案繼續(xù)后續(xù)的研究。

圖6 主通道槽寬W對流道分配性能的影響

3 流道層疊排布形式的改進及其均勻性驗證

針對前述流道層數(shù)過多時,導致流體平面尺寸較大的問題,在保證流道主要結構參數(shù)、出口數(shù)不變的基礎上,探索了一種改進的層疊式微流道,具體結構如圖8 所示。改進后的微流道中間部分由樹狀分形通道和兩層“多孔”分形通道組成,流道整體所占的平面面積減少,結構更緊湊;且樹狀分形通道也保證了入口速度的均勻性。同時為增加流道總體奇數(shù)出口數(shù)目,本節(jié)還提出了一種新穎的并聯(lián)排布形式。首先基于這2 種不同結構的流道,研究并聯(lián)排布形式對其分配均勻性的影響,進而提出一種結構較為微型化、分流效果好的流道形式。其次結合電場驗證所提結構的有效性。

圖8 2 層蜂巢供液流道

3.1 流道的并聯(lián)形式結構對流量分配的影響

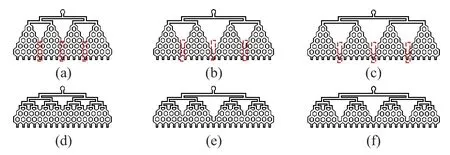

2種不同結構的流道3 種并聯(lián)排布形式如圖9 所示。圖10所示為流量分配差異和壓差隨并聯(lián)形式的變化。由圖可知:流道的流量分配差異、壓差隨結構的簡化產(chǎn)生微小的波動,可以忽略;隨并聯(lián)總出口數(shù)的增多波動較大。且可以看出在研究范圍內(nèi)并聯(lián)總出口數(shù)為17 的雙層級流道總體分配性能最佳。

圖9 流道并聯(lián)形式下的3 種不同結構

圖10 并聯(lián)形式對流道分配性能的影響

3.2 電—液多場耦合下流道分配性能的仿真驗證

通過將前述優(yōu)化后的流道結構和實際噴頭進行集成,驗證在施加電場的工況條件下流道的供液均勻性。因此,本節(jié)數(shù)值分析中涉及到電場和流場的耦合,分析軟件中采用靜電接口和層流兩相流的水平集接口建立多物理場耦合模型。流場中用不可壓縮的N-S方程描述流體的流動,將靜電場產(chǎn)生的電場力作為體積力添加到流體運動方程中實現(xiàn)二者耦合。實際噴印系統(tǒng)結構如圖11(以其二維對稱模型為例)。基于文獻[13],為使得油墨濃度、電荷在流道內(nèi)分布較為均勻,出液通道通過楔形部分直接連接噴嘴陣列,且將出液流道和噴嘴的槽寬比設為1∶4,因此噴嘴寬為0.1 mm。由于流道由4組5個出口的流道單元組成,在結合常用噴印工藝參數(shù)的基礎上,將入口速度設置0.4 m/s,工作電壓設為1 900 V。

圖11 噴印系統(tǒng)的二維結構圖以及各個出口處的電場、速度分布云圖

圖11所示為上述邊界條件下各個出口處的速度和電場分布圖。由圖可知:兩端出口的場強高于中間出口,且中間出口場強分布較為均勻。因此兩端出口的流體速度方向往中間偏斜。圖12為各出口不均勻度在有無電場下的變化情況。各出口不均勻度隨電場的施加產(chǎn)生一定的波動,這是流道內(nèi)的帶電液體受電場力的牽引作用所致;且各出口最大不均勻度在6%以內(nèi)。因此流道在施加電場的工作環(huán)境下依然能保持比較好的分配均勻性。

圖12 電場對流道分配性能的影響

4 結論

1)導流單元為正六邊形的微流道分配均勻性比較好。

2)對導流單元為正六邊形的微流道,其分配均勻性隨“多孔”分形通道槽寬增大而提高,但當槽寬大于0.6 mm時出現(xiàn)回流影響流體流動穩(wěn)定性;當主通道槽寬小于0.6 mm時,增大主通道槽寬有利于提升流道的分配均勻性。

3)當將出口數(shù)為5 的流道作為基本單元進行并聯(lián)時,流道的分配均勻性不會隨結構簡化產(chǎn)生較大變化,但會隨并聯(lián)總出口數(shù)的增多而降低。

4)當結合噴印系統(tǒng)實際施加電場的工況條件時,噴頭各個出口處的流量不均勻度會發(fā)生一定的波動,但最大不均勻度在6%以內(nèi),有效改善了噴嘴陣列流量均一性。