河西金礦不穩定礦體開采方法研究*

張武,秦紹龍,于文龍,趙興東

(東北大學 深部金屬礦采動安全實驗室,遼寧 沈陽 110819)

0 引言

在我國金屬礦床地下開采中,傾斜薄至中厚礦體的開采一直占有較大的比例,而隨著開采深度的增加,礦體出現尖滅或分支復合現象,使得傾斜薄-中厚礦體的開采成為礦山面臨的主要問題之一[1]。河西金礦始建于1981年,是目前我國機械化程度較高的礦山之一,2022年進行了技術改造,改造后年礦石生產能力為30萬t。在前期礦山開拓及開采過程中,淺部巖石質量以中等為主,礦體為中等穩固礦體,工程地質條件一般。但隨著礦山開采工作的進行,目前河西金礦已開拓至-820 m 中段,出現了局部礦巖不穩固現象。針對局部不穩固傾斜中厚礦體,在多年的生產實踐和改進中,采用機械化上向進路尾砂膠結充填,可以保證工作人員的安全,地壓管理良好,對于在深部遇到同類型問題的礦山具有借鑒意義。

1 地質條件和開采技術條件

河西金礦位于山東省招遠市與萊州市交界處,區內構造以北東向斷裂構造為主,望兒山斷裂為區內Ⅱ級控礦構造,次級斷裂侯家斷裂、河西斷裂等為區內Ⅲ級控礦構造。河西斷裂、侯家斷裂、望兒山斷裂、付家斷裂、付家東斷裂控制整合礦區內金礦體的產出[2]。

礦區內共圈定134個礦體,已采空94個,保有30個工業礦體,10個低品位礦體。其中河西礦段保有20 個工業礦體,付家礦段保有10 個工業礦體,23-3號和24-4 號為主礦體,保有資源量占比約為60%。23-3號礦體呈脈狀分布,礦體走向為11°~32°,控制走向長509 m,傾向北西,傾角為36°~50°,礦體平均厚度為4.68 m,平均品位為3.42 g/t。24-4號礦體呈脈狀分布,礦體走向為38°,控制走向長238 m,傾向北西,傾角為36°,礦體平均厚度為4.30 m,平均品位為4.41 g/t,二者均屬有用組分分布均勻型。

河西礦區已開拓至-820 m 中段,礦山開拓及開采過程中,礦體頂、底板圍巖主要為絹英巖化花崗(閃長)質碎裂巖及絹英巖化花崗(閃長)巖。巖石質量等級屬Ⅲ級,巖體中等完整,屬碎塊狀結構,工程地質條件一般。局部發現節理裂隙發育,礦巖不穩固。

2 現場工程地質調查

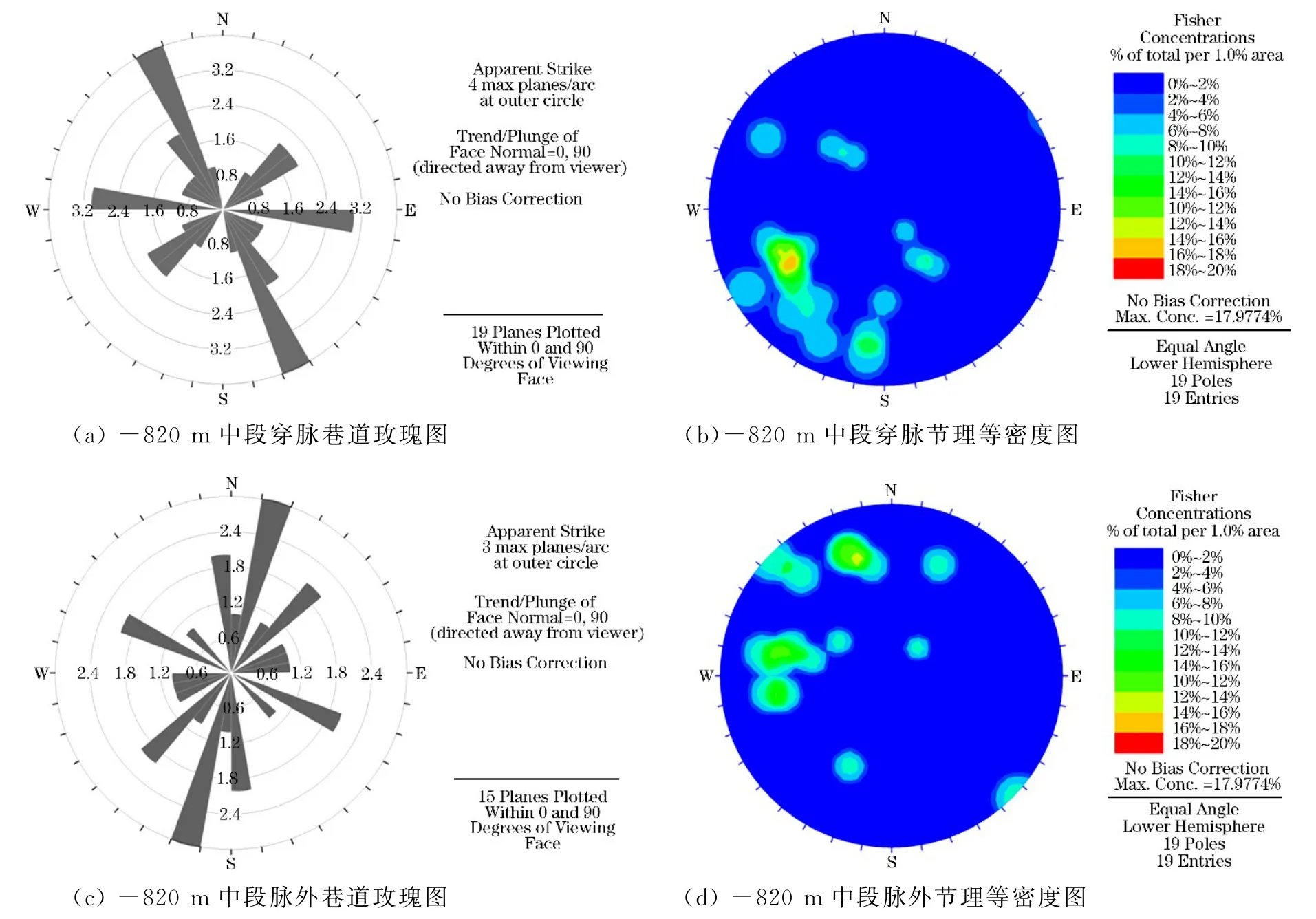

采用測線法在河西金礦-820 m 中段穿脈、脈外兩處進行巖體結構面產狀調查,調查長度為40 m,調查結果采用Dips軟件進行分析,結果如圖1所示。

圖1 -820m 中段節理調查結果

從圖1(a)、圖1(b)可以看出,-820 m 中段穿脈巷道節理裂隙發育,具有一組優勢節理,傾向為160°,傾角為80°;從圖1(c)、圖1(d)可以看出,-820 m 中段脈外巷道節理裂隙發育,有一組優勢節理,傾向為200°,傾角為75°。

3 采礦方法選擇

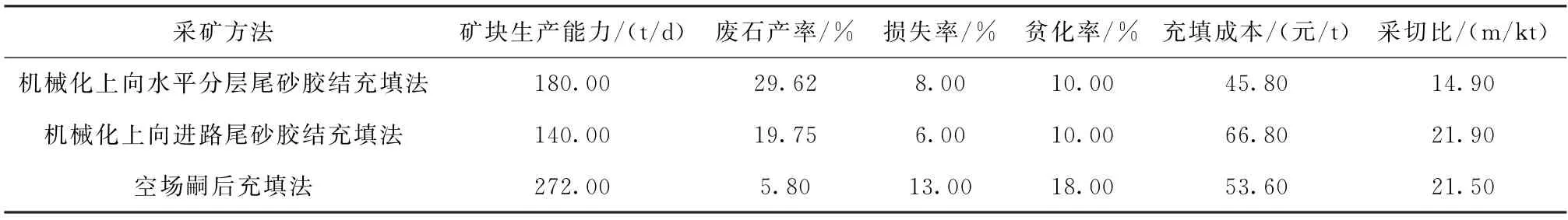

采礦方法選擇主要依據礦體的形態、厚度、傾角及礦巖體穩固程度等[3]。河西金礦屬于傾斜薄至中厚礦體,根據地質核實報告、巖體質量分級結果表明,23-3號、24-4號兩主礦體屬于中等穩固礦體。但隨著采深增加,在開拓達-820 m 中段時,通過現場節理調查以及礦山生產實際發現,出現了局部節理裂隙發育、礦巖不穩固的問題,結合國內外類似開采條件的礦山及其采礦方法試驗研究經驗[3-7],擬采用的采礦方法有空場嗣后充填法、機械化上向水平分層充填法和機械化上向進路充填法。3種不同采礦方法的技術經濟指標對比見表1。

表1 主要采礦方法技術經濟指標對比

由表1可以看出,空場嗣后充填法生產能力大,但是對于金礦來說,損失、貧化率較高,采切比比較大,且存在地壓管理難度較高的問題;機械化上向水平分層尾砂膠結充填法擁有一定的礦塊生產能力,充填成本、采切比較低,但是損失率較高,廢石產率較高,機械化上向進路尾砂膠結充填法雖然礦塊生產能力略有不足,但是對于金礦來說,較低的廢石產率和損失貧化率,使其在礦巖不穩固、礦石品位較高的礦山具有良好的適用性。針對河西金礦在開拓-820 m 中段出現的局部節理裂隙發育、礦巖不穩固的問題,選用機械化上向進路尾砂膠結充填法能更好地開采礦石,保證礦山的經濟效益,同時地壓管理較為簡單,能夠保證工人在地質條件較為復雜、巖體質量較差的環境中安全作業。

4 機械化上向進路尾砂膠結充填法

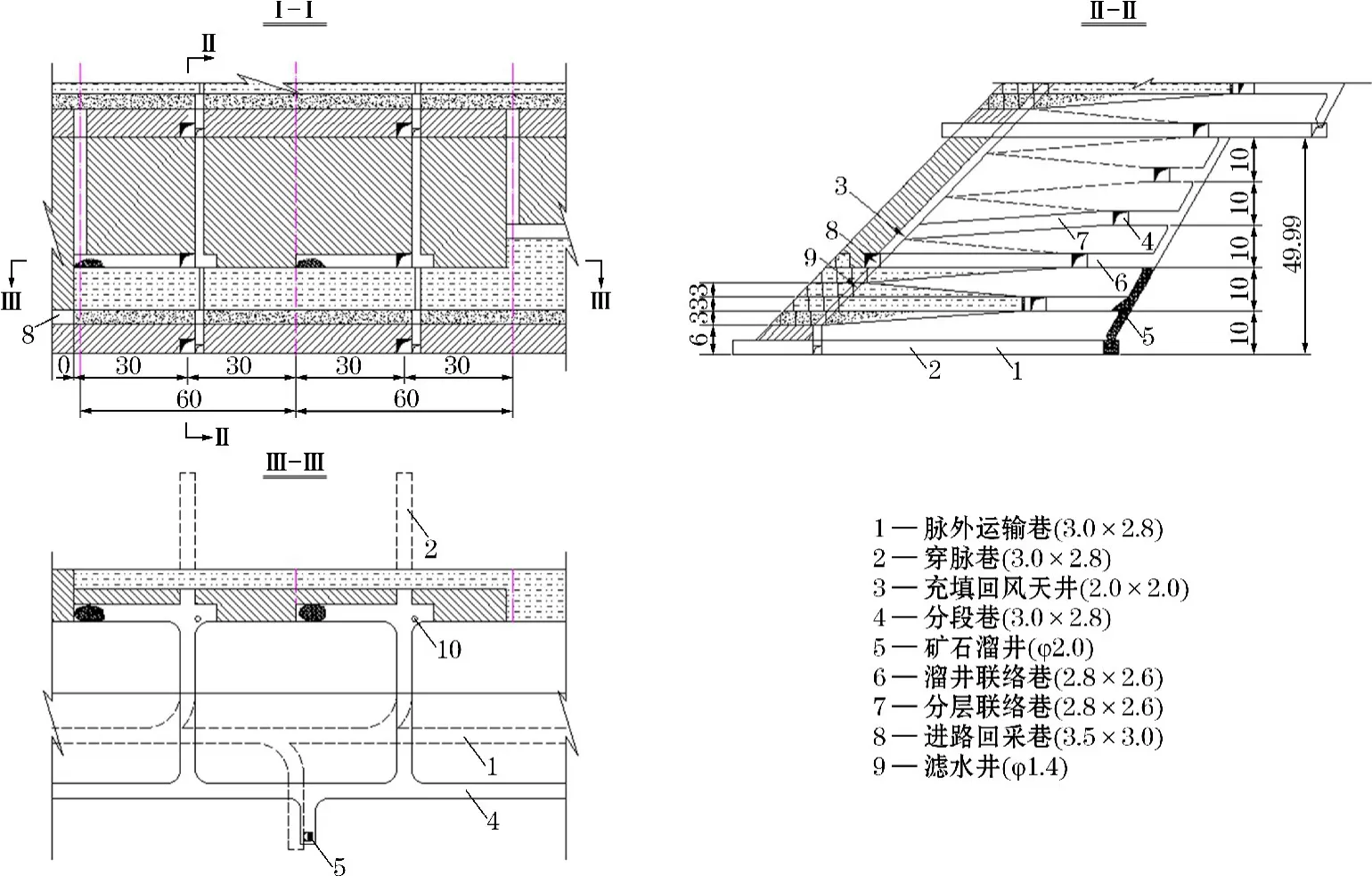

對一個盤區而言,以分層方式從下向上逐層回采,每分層劃分為若干個回采進路,以進路為單位進行回采與充填,各進路間隔回采或充填后逐條回采,整個分層各進路回采、充填結束后再轉至上分層繼續進行回采[8-9]。機械化上向進路尾砂膠結充填采礦法如圖2所示,采場沿走向布置,礦塊長60 m,寬為礦體的厚度,高50 m,底柱高6 m,不留間柱、頂柱,底柱在下中段回采時回收。分層回采時,根據礦巖情況的不同,層高控制在2.8~4 m,寬度控制在2.5~4.5 m,根據頂板穩固情況和生產需要,劃分一步采、二步采,每條分段巷道平均承擔3個分層的回采,分段高為8~10 m[10]。當采場僅能布置兩條進路時,先采下盤進路,后采上盤進路。

圖2 機械化上向進路尾砂膠結充填法(單位:m)

4.1 采準切割工程

采準工程有分段出礦巷道、溜井聯絡道、溜井、分層聯絡道、回風充填(泄水)天井、天井聯絡道。溜井和分段出礦巷道布置在下盤脈外,分段出礦巷道通過采準斜坡道與上下連通,從分段巷道向礦體掘進分層聯絡道;回風充填(泄水)天井布置在盤區礦體中部,隨著采場向上回采順路架設泄水井;在下盤脈外分別掘溜礦井與分段巷道貫通,溜礦井及分段巷道分期掘進。

4.2 鑿巖爆破

進路回采屬于掘進式回采,炮孔布置與平巷掘進布孔方式基本相同,鑿巖采用單臂鑿巖臺車,孔深3.5 m,炮孔直徑為42 mm,孔距為0.8 m,邊孔距為0.4~0.6 m。頂板和礦體側邊孔采用光面爆破,光面爆破在落礦的同時一次完成。

炸藥采用乳化炸藥,爆破采用電子雷管起爆,一次分段微差爆破。采下礦石用1 m3鏟運機經分段聯絡道裝運至采場溜井,溜放至階段運輸水平后經漏斗裝車運出。

4.3 充填

進路回采完畢后,進行充填準備工作,充填管由充填回風天井或分層聯絡巷道下放到采場,將回氣管、充填管分別架在進路頂板中央最高點處,并在進路口上用鋼結構組合式隔墻作為充填擋墻。

進路回采結束采用尾砂膠結充填,其中一步采進路采用灰砂比為1∶8的尾砂膠結充填,二步采進路先用灰砂比為1∶15的尾砂膠結充填,充填體強度不小于1 MPa;上部采用灰砂比為1∶6的尾砂膠結充填,厚度不小于0.3 m,充填體強度不小于3 MPa,作為上一分層回采的底板,利于鏟運機行走。礦房最上分層需二次充填接頂。

4.4 通風

采場通風采用局扇通風,新鮮風流從中段運輸平巷經采區斜坡道進入各分段平巷,然后經采場聯絡巷進入回采工作面,污風從工作面用局扇排入采場通風充填天井,進入上中段回風系統排出。

4.5 頂底板管理

采場頂板暴露面積應控制在270 m2以內。爆破通風后即進行頂板撬毛,頂板巖石條件好時可不進行支護,巖石條件不好時須進行錨桿支護,采用管縫式錨桿,錨桿間距視礦巖穩固情況具體掌握。

4.6 礦柱回采

設計不留頂柱、間柱,僅留高為6 m 的底柱,底柱通過下中段礦房連采的方式回采。為便于高品位底柱的回采,每個中段的第一分層回采結束后,底板上垂直走向向上、下盤布置錨桿并鋪設鋼筋網,再采用灰砂比1∶4的尾砂充填料充填,確保下部礦塊最后一分層的回采安全。

4.7 技術經濟指標

河西金礦采用機械化上向進路尾砂膠結充填法后,采場生產能力達140 t/d,采切比為21.90 m/kt,損失率為6%,貧化率為10%。

5 結論

(1) 針對河西金礦-820 m 出現的節理裂隙發育、礦巖不穩固的問題,采用機械化上向進路尾砂膠結充填法,并取得了很好的應用效果,保證了工人作業安全。

(2) 機械化程度的提升,降低了河西金礦工人的勞動強度和成本,提升了生產能力。

(3) 機械化上向進路尾砂膠結充填法雖然生產能力略有不足,但是損失貧化率、廢石產率低,對于金礦來說,具有良好的適用性,保證其經濟效益。