基于真空擠壓技術的圓棒型煤成型因素研究

王 超 王傳志 洪吉祥

(1.兗礦集團潔凈煤技術工程研究中心,山東 鄒城 273500;2.兗礦科技有限公司,山東 鄒城 273500;3.濟南山源環保科技有限公司,山東 濟南 250000)

國家大力提倡發展煤炭高效清潔能源。國內外清潔燃料[1]主要是林木生物質、無煙煤及潔凈型煤產品。型煤產品種類較多,主要有磚型型煤,如柏林能源公司生產的褐煤磚;蜂窩型煤,用于蜂窩煤爐,是東亞居民采暖的主要燃料;枕狀型煤,如兗礦高效改性潔凈型煤、國內民用無煙潔凈型煤;圓棒型煤,如西班牙Verdés 公司焦炭棒,國內自動化爐具蘭炭棒。國內外型煤成型工藝和成型設備的研究均取得了重大進展。劉倩倩等[2]通過研究馬鈴薯渣基黏結劑對型煤抗壓強度的影響規律,得出當馬鈴薯黏結劑黏度為28 565 MPa·s、渣粒度為0.15 mm 時,可以制得高強度型煤。郭利[3]通過對真空擠出機的泥料流場模型進行有限元分析,對絞刀形狀進行改進設計,得到滿足安全性施工要求的絞刀模型。楊街良[4]針對國內擠出機存在的問題,分析產生原因,并提出解決措施。

兗礦枕狀型煤采用高壓對輥擠壓成型方式,系統長期高壓造成輥皮易損壞、壽命周期由3 個月縮短為2 個月,增加生產成本。此外,枕狀型煤不適用于兗礦自主設計的民用自控爐,自控爐采用螺旋給料器,枕狀型煤在給料過程中阻力大,極易發生破碎產粉,甚至堵塞螺旋機構。針對上述問題,需開發一種新型成型方式,繼續利用煙煤推廣清潔型煤燃料。圓棒型煤成型工藝具有如下優勢:1)相對于枕狀型煤,圓棒型煤空隙率大,燃燒時通風效果好,燃燒更穩定,延長燃燒時間,提高燃燒效率;2)成型方式采用濕法擠出成型,擠出成型腔為開放式,成型壓力要求低,一般不超過5 MPa,具有工藝簡單、生產成本低廉等優點;3)煤棒直徑易于調節,產品直徑一般不低于Φ6 mm,通過調整出料模孔尺寸,可以滿足不同行業的應用需求,如民用采暖爐燃煤、煉鋼用增熱劑、自控爐煤焦顆粒等。

現有圓棒型煤多使用無煙煤或蘭炭粉作為原料,對以煙煤為主體的棒狀成型工藝研究較少。結合兗礦集團豐富的煙煤資源現狀,開發基于煙煤煤質特性的圓棒型煤成型工藝,推廣以煙煤作為清潔型煤主要原料,具有廣泛的經濟效益和社會效益。本文以兗礦煙煤為原料,利用真空擠壓成型技術,對傳統真空擠出機進行改進設計,制備Φ25 mm 煤棒,研究煤粉粒度、成型壓力及水分、烘干時間、無機黏結劑對圓棒型煤的影響規律,為中試系統設備選型及工業化型煤生產線設計提供參數指導。

1 試驗

1.1 試驗原料

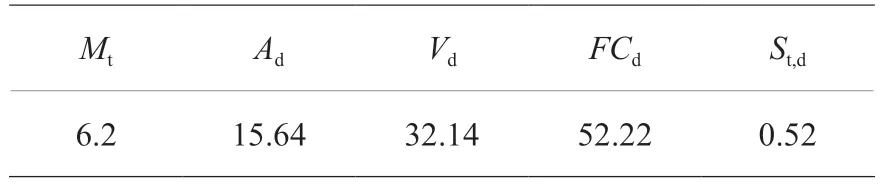

試驗所用原料煤為兗礦煙煤,具體煤質分析見表1。

表1 兗礦煙煤煤質分析 %

1.2 試驗設備

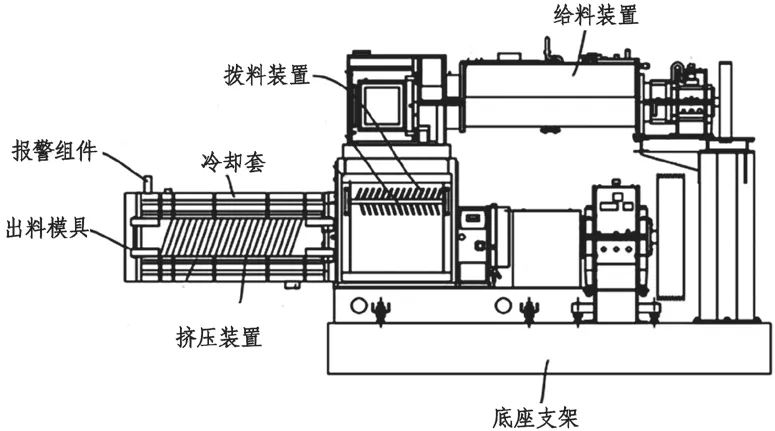

試驗設備為改進設計后的雙級真空擠出機,結構示意圖如圖1 所示。其工作原理:物料經一級給料螺旋推送至真空室內,真空室內撥料裝置持續轉動繼續向前推送物料,物料經二級擠壓螺旋向前轉動至出料模具孔擠出成型。相比傳統單級擠出機,具有如下優勢:1)物料通過一級預壓螺旋給料裝置,提前擠壓物料中空氣,提高密實度;2)增加雙軸撥料裝置,防止物料積聚在真空室,形成“料斗”不下料;3)增設冷卻套,進、出水口與冷卻水箱相連,防止物料摩擦持續升溫,堵塞模具孔;4)增加報警組件,在出料模具端面嵌入壓力變送器,可以實時顯示擠出壓力、物料溫度,同時運行信號接入操作控制柜,運行值一旦超設定保護值,將自動停止給料裝置。

圖1 擠出機結構示意圖

1.3 抗壓強度的測定方法

該試驗抗壓強度的測定參考《工業型煤冷壓強度測定方法》(MT/T 748-2007)規定的工業型煤冷壓強度的測定方法。由于型煤為Φ25 mm 的圓柱體,具體抗壓強度的測定方法:將型煤側面放置于微機控制的萬能試驗機施力面的中心位置上,以10 mm/min 的速度均勻施力,微機自動記錄煤棒開裂時的最大壓力,10 個樣品為一組,取平均值。

2 試驗結果及討論

2.1 粒度配比研究

傳統輥壓濕法成型常用的粒級配比為1~3 mm占粒度組成的30%,0~1 mm 占粒度組成的70%;輥壓干法成型的粒度要求D90 ≤0.25 mm。原料中的細顆粒有利于增加顆粒之間的接觸面積、提高混勻效果,同時大顆粒起骨架支撐作用,所以必須含有一定量的大顆粒,才能提高型煤的體積密度和強度。孫朋[5]通過研究冷壓型煤強度的影響因素,認為任何單一粒徑顆粒的組成都會降低型煤強度,故粉煤級配分布時要以粗細搭配為主。

為探究成型物料最佳粒度組成,利用真空擠出機開展了不同粒度組成原料的成型試驗。根據蓋茨-高登-舒茲曼粒度特性方程[6],通過變化分布模數,確定成型原料的粒度組成,其方程:

式中:F(D)代表篩下物,%;D代表粒度;Dmax代表物料中的最大粒度;m代表分布模數。

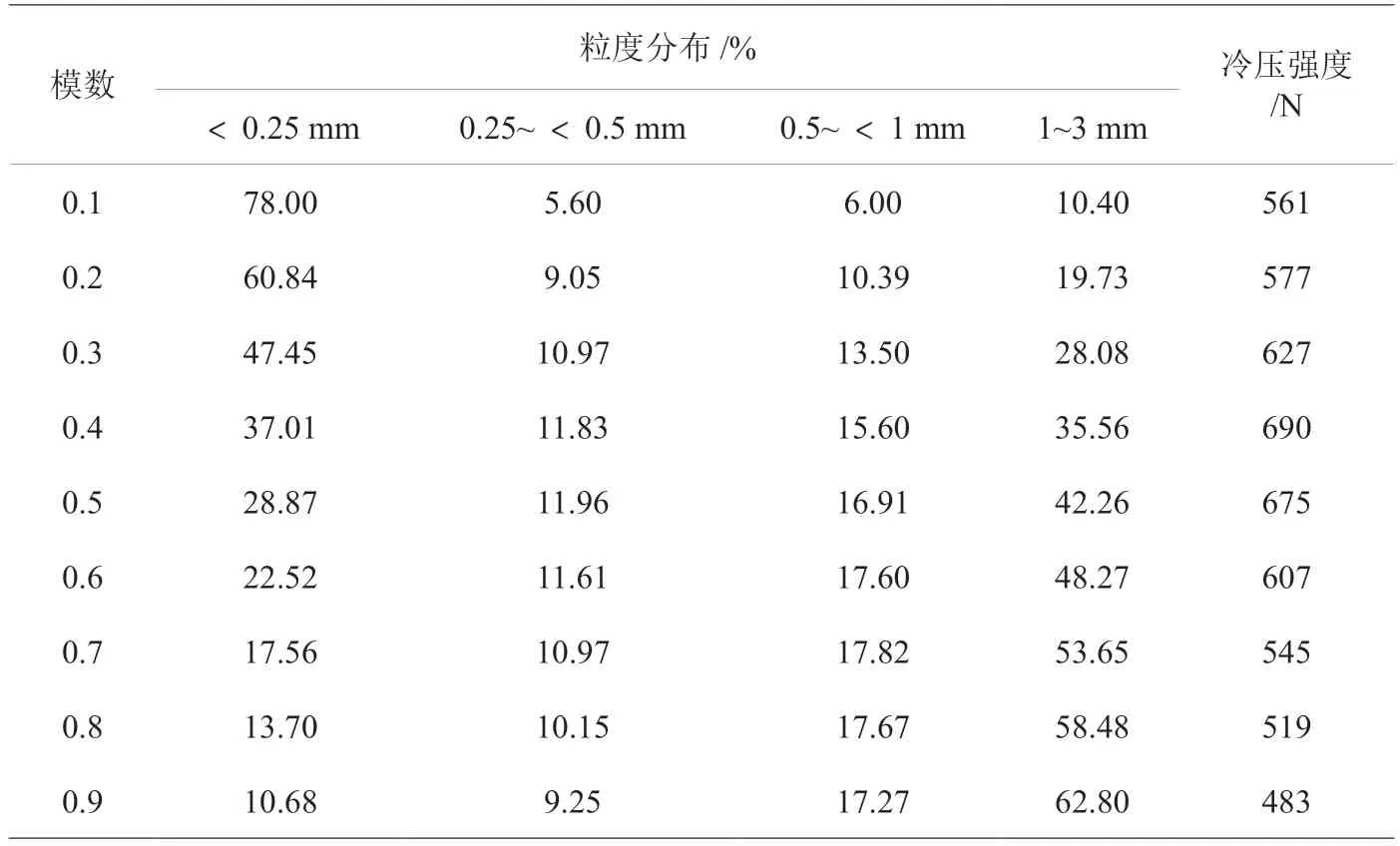

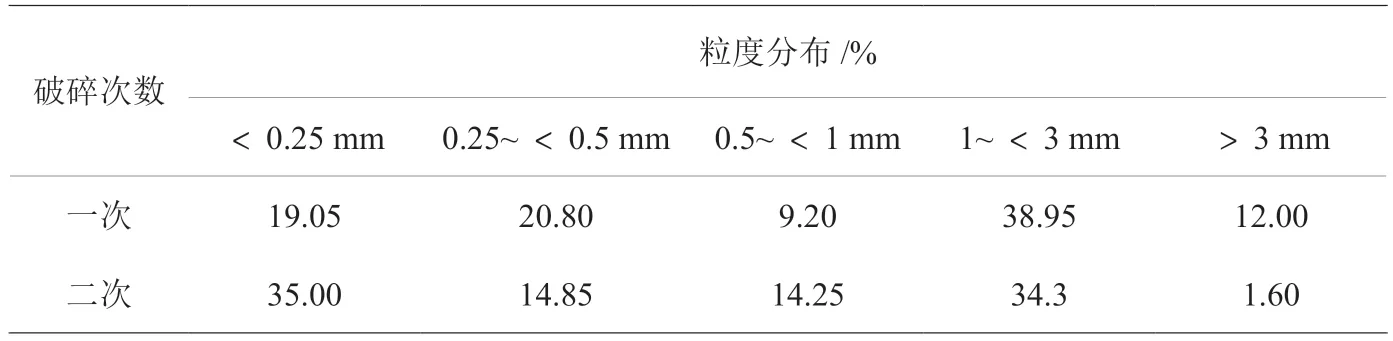

由表2 試驗結果可以看出,當分布模數在0.3~0.5 之間時,型煤冷壓強度較高,說明此時的粒級配比關系,使其達到緊密堆積的效果,孔隙率小,顆粒之間接觸密實,從而確定制備型煤的最優粒度組成范圍。利用雙級錘式破碎機設備,分別進行一次破碎與二次破碎,篩分結果見表3。分析粒度組成,發現二次破碎后的顆粒煤粒徑分布與模數0.4 的粉煤粒徑分布相近,故生產線采用雙級錘式破碎機進行二次破碎的方式,可以制備所需粒度的粉煤。

表2 不同粒度組成型煤冷壓強度

表3 不同破碎次數粒度分布

2.2 成型壓力及水分研究

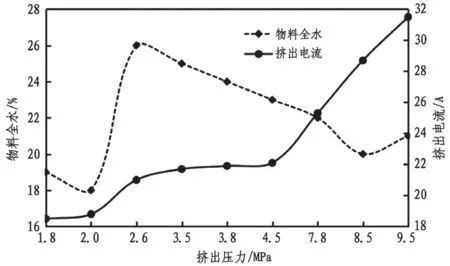

成型壓力與煤種、物料水分、粒度組成、模具開孔率有密切關系[7]。成型壓力過大會破壞煤粒的內部結構,使型煤產生裂紋,強度降低;成型壓力過低,顆粒之間無法充分嚙合,物料擠出松散。其中,水分對壓力的影響最為明顯。全水由兩部分組成,一部分來自原料煤自身,另一部分來自外加水,外水主要起潤滑作用,降低顆粒之間的摩擦力。適宜的成型水分有利于粘結劑的分散,水分過少,摩擦阻力大,無法順暢擠出;水分太多,物料黏連擠出,成型強度差。為了更好地研究成型壓力的影響規律,在出料模具端部配置傳感器,可以實時獲取擠出壓力、物料溫度、擠出電流等參數。

通過現場擠出試驗發現,物料全水低于23%時,物料以粉狀形態噴出或者以煤棒形態少量擠出后進而大量堵塞模具孔;物料全水高于26%時,物料以軟條形態擠出后黏連成團。結合圖2 可以看出,擠出壓力與擠出電流呈正相關;物料全水20%~26%范圍內,擠出壓力與擠出水分大致呈負相關,正常成型壓力為3~5 MPa,適宜成型水分為24%~25%,此時冷壓強度平均值可達600 N/個。考慮實際生產過程中攪拌方式為連續不間斷式,為防止攪拌不均勻,成型水分選取25%;成型壓力保護值設定為5 MPa,超過設定值時,暫停給料,低于設定值時,恢復給料。

圖2 擠出壓力與全水、擠出電流關系

2.3 烘干時間研究

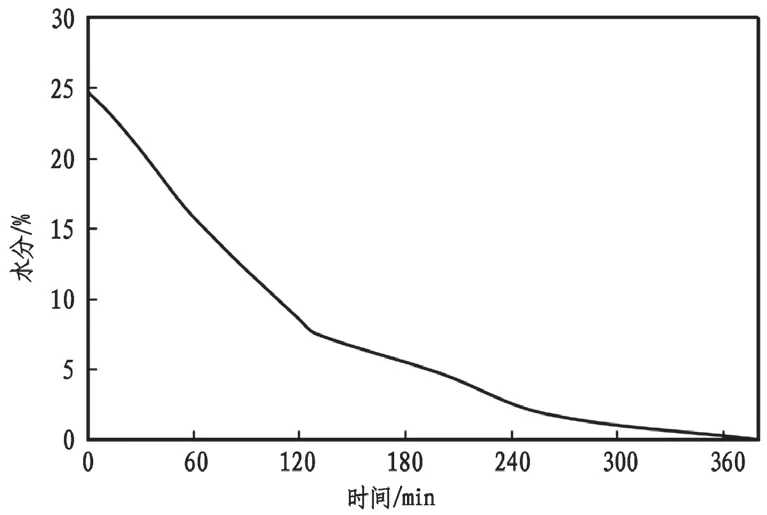

型煤成型后,產品烘干是決定型煤產量的重要一環,如果型煤不能夠在數小時內干燥,那么連續生產就無法實現。烘干時間取決于烘干速率,烘干速率過快,型煤外部失水率遠大于內部失水率,造成型煤爆裂,裂紋增多,強度下降。為縮短型煤干燥時間,降低烘干成本,減少型煤爆裂,型煤含水應控制在4%~5%。國內對超過Φ25 mm 棒狀濕物料干燥時間研究較少,尤其對于干燥速度與干燥時間的確定還是以經驗數據為主。馬新輝[8]通過對干燥靜力學和動力學的研究,提出了實際工程可用的型煤烘干時間關聯公式:

式中:t為干燥所需時間;R為型煤半徑,取0.025 m;t0為濕物料初始溫度,取0 ℃;ts為熱載體溫度,取130 ℃;tp為烘干一段時間后,型煤圓心處的溫度,取129.9 ℃;α為熱擴散系數,與物料熱導率、密度、比熱容有關,查詢《煤化工技術手冊》,取4.4×10-4。

將上述邊界條件代入后,t=4 h。為進一步驗證公式模型的可靠性,利用網帶式烘干機進行干燥試驗。

樣品初始水分24.74%,干燥至水分4.72%,實測烘干時間約3.5 h。從圖3 可以看出,干燥2 h 內,水分基本呈線性下降,干燥2~4 h 時,失水速率緩慢減小,干燥4 h 以后,型煤水分緩慢降低并最終趨于平衡,此時樣品內部水分與環境水分達到了動態平衡。通過與產品實際干燥時間的對比,說明上述公式模型可以用于計算相同煤料在不同干燥溫度下的干燥時間,為烘干設備結構設計提供了依據。但是相近物料α 差異很大,如若用于其他物料的干燥,關聯公式需要重新計算。型煤生產線選取三層網帶式烘干機,在130 ℃干燥溫度下干燥4 h,可以實現干燥要求。

圖3 不同時刻下的型煤水分

2.4 黏結劑研究

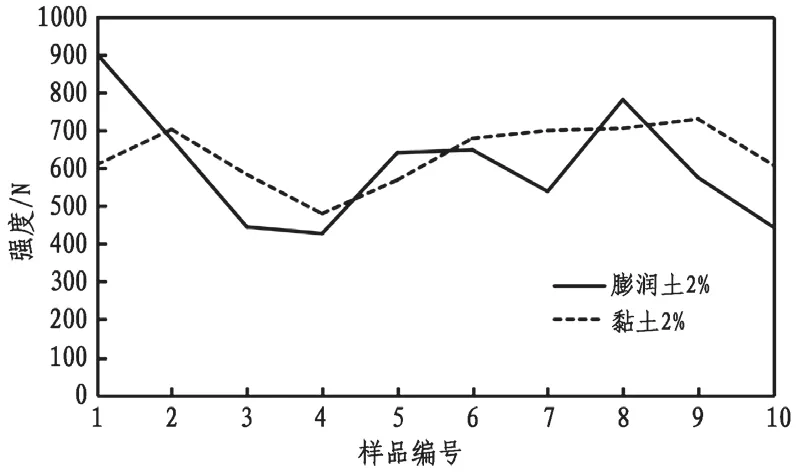

黏結劑分為有機黏結劑與無機黏結劑,黏結劑直接影響型煤的抗壓強度、熱穩定性、燃燒性能及生產成本。有機黏結劑對保證型煤強度起主要作用,無機黏結劑耐高溫,熱穩定性好,可以提高型煤熱強度,因此加入適量的無機黏結劑有助于提高型煤質量,降低制備成本[9]。本次試驗主要研究鈣基膨潤土與黏土對型煤質量的影響程度,此前通過試驗測得,當淀粉作有機黏結劑,且占比低于2%時,型煤強度下降明顯且易碎。選取淀粉作有機黏結劑時,膨潤土、黏土比例各為2%,進行對照成型試驗。

由圖4 可以看出,相同配比的情況下,加入黏土的成型強度高于加入膨潤土的成型強度。加入膨潤土的樣品強度波動較大,最高值905 N,最低值427.4 N;加入黏土的樣品強度波動較小,最高值731 N,最低值480.3 N。因此,選擇黏土作為無機黏結劑時強度值略高于膨潤土,且黏土每噸售價低于膨潤土100 元。

圖4 黏土與膨潤土型煤強度對比

3 結論

1)煤粒度組成影響圓棒型煤抗壓強度,當分布模數在0.3~0.5 之間時,此時的粒級配比關系使其達到緊密堆積的效果,顆粒之間接觸密實,其中1~3 mm 粒徑占比65%;生產線利用雙級錘式破碎機進行兩次破碎,可以制備所需粒徑煤粉。

2)擠出壓力與擠出電流呈正相關;物料全水20%~26%范圍內,擠出壓力與水分大致呈負相關,正常成型壓力為3~5 MPa,成型水分區間為24%~25%;生產線成型水分宜選取25%進行配水,壓力保護值設定為5 MPa,防止出現堵塞模孔現象。

3)隨著干燥時間的增加,型煤失水速率先快后緩慢下降至趨于穩定;通過干燥關聯公式計算與現場實測對比,選取適宜的邊界條件、物料熱擴散系數,可以為同一物料在不同干燥溫度下的烘干時間確定及烘干設備結構設計提供依據;利用三層網帶式烘干機,130 ℃干燥條件下,需要干燥4 h,實現型煤水分低于5%。

4)黏結劑在相同配比的情況下,加入2%黏土的型煤冷壓強度高于膨潤土,生產線宜選取黏土作無機黏結劑,經濟成本更低。