基于事故等級的盾構隧道施工風險動態評估

李冠朋,高小雷,石振宇

(中國水利水電第四工程局有限公司,青海 西寧 810007)

0 引言

在盾構隧道的施工過程中,存在著大量的風險,對于長大盾構隧道來說更是如此。在隧道建設前,通常會對隧道建設進行風險評估,根據相應的風險等級制定相應的應急預案,但在隧道的施工過程中,由于施工、管理水平的不同以及地質勘探的局限性,隧道施工風險會不斷的發生變化,若完全按照隧道建設前的風險評估對隧道施工進行風險管理,則必定會存在一定的偏差,應根據隧道施工的實際情況進行動態的風險評估和管理。在風險評估中風險值的計算是一個難點,較為常用的風險計算式如式(1)所示。

R=P×C

(1)

其中,R為風險值;P為風險發生的概率;C為風險造成的損失或者是潛在損失。

R=P×C是一種定性與定量相結合的方法,是目前國內外比較推崇應用比較多的一種風險評價的方法。王鋒[1]運用此方法對武漢長江盾構隧道施工風險進行了評估。高峻等[2]運用此法對杭州市慶春路過江隧道施工風險進行評估。姚怡文等[3]也采用此法對非開挖地下工程風險進行評估。黃宏偉[4]將工程風險指標作為評價標準,用研制的軟件對上海長江盾構隧道進行了定量的風險評估研究,如何對P,C進行量化一直是國內外學者研究的熱點。而在工程項目建設中,可能發生的事故損失一般包括:直接經濟損失、人員傷亡和工期損失[5-6]。如何量化這些損失也是值得考慮的問題。Remondo[7]根據研究區域內過去50 a內的歷史數據,列出了每次滑坡災害導致的經濟損失,除以相應承險體的實際價值后得到易損性值,以此來量化損失。李典慶[8]以香港地區近20年的16 000個切坡的觀測資料為基礎,從統計學的角度提出了邊坡的時變可靠性分析方法,提出了考慮時間效應的風險評估和管理方法。胡群芳[9]對2003年—2011年地鐵隧道施工事故進行了統計分析,為地鐵隧道施工風險管理提供了寶貴的基礎資料。褚涿[10]考慮施工進度對水電站導流全過程進行了風險分析,分析了進度不確定性因素對導流綜合風險的影響。這些研究都為風險指標的量化提供了一些思路。

本文通過對某隧道施工過程進行動態的風險查勘,調研,利用現場施工記錄資料并結合現場巡查,建立起基于事故等級的風險評估方法,對盾構隧道施工中的風險進行了動態評估,為風險管理提供了依據。

1 施工事故資料收集與分析

在盾構隧道施工的過程中,監理單位會全天24 h在建設現場旁站監督,將每天發生的現場信息詳細記錄在案,包括事件內容、發生時間、工期延誤情況以及處理結果等,這為隧道施工的動態風險管理及時積累了大量的第一手資料,大量的研究以及現場風險查勘表明,在盾構隧道的推進過程中,盾構的設備故障以及施工管理不善對于盾構隧道安全快速推進有著較大的影響,而盾構設備故障主要分為五類:泥水及供水系統故障、管片拼裝機械故障、動力及推進系統故障、注漿及盾尾密封故障、其他故障;施工管理不善主要體現在管片延誤以及漿液延誤。

2 盾構設備故障事故分析

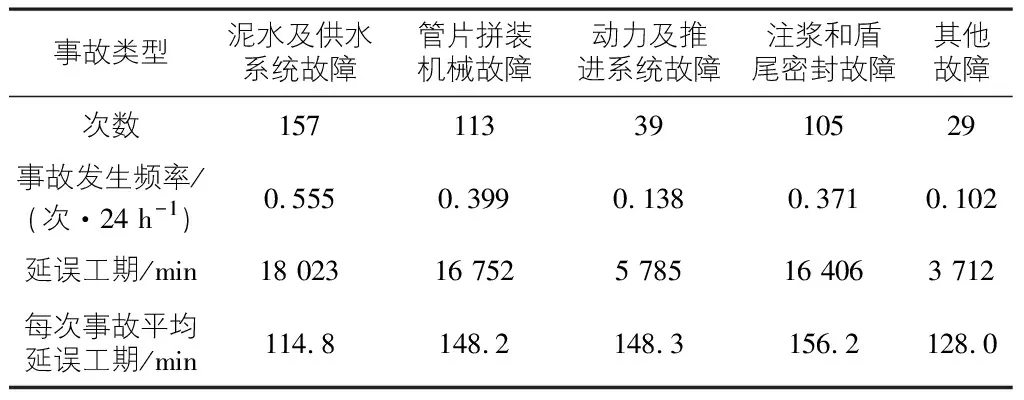

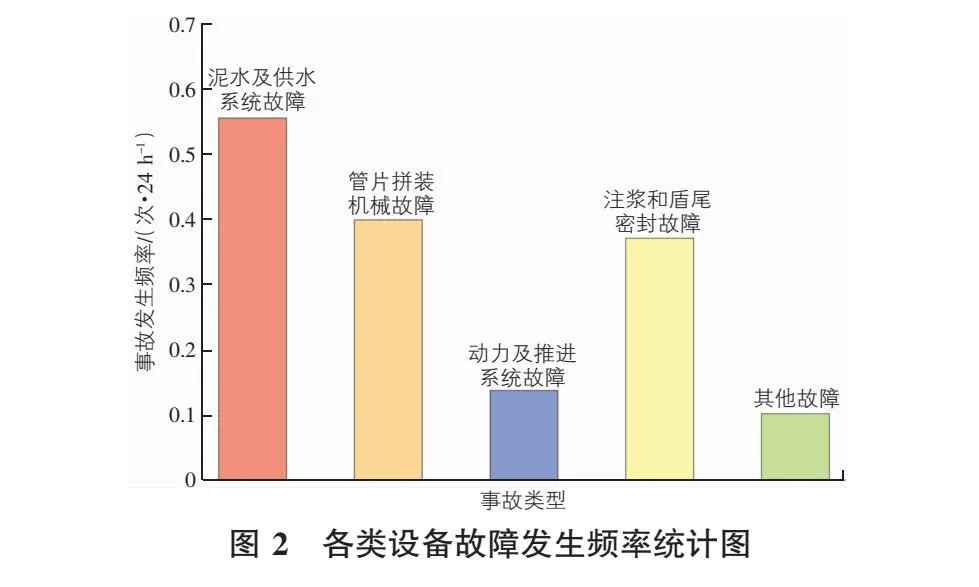

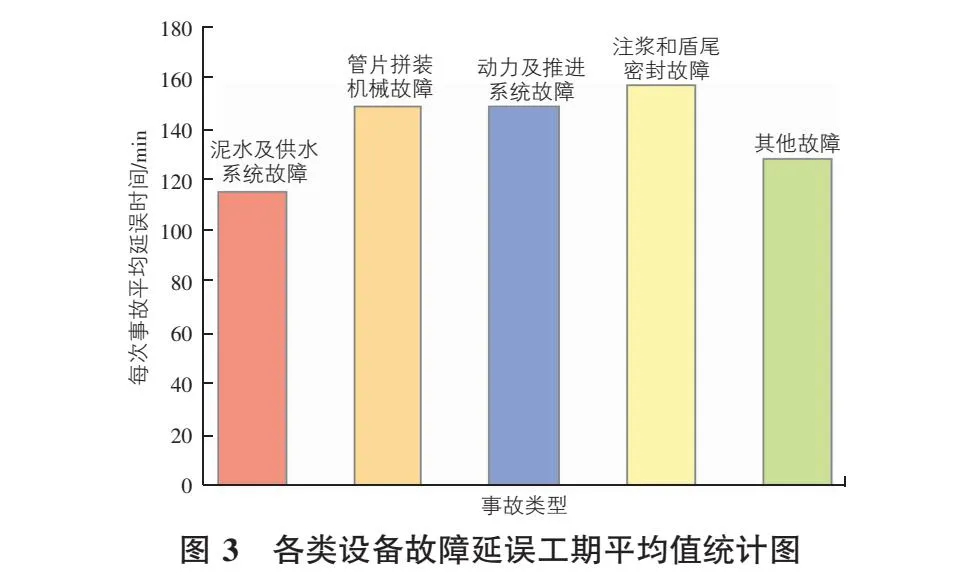

以某隧道的推進過程為例,選取推進過程中283 d的監理以及巡查記錄,在此區間段內一共發生各類設備故障共443起,共耽誤施工進度60 678 min,約42.1 d,平均每天耽誤約214 min。其中,泥水及供水系統故障為157例,共計耽誤時間為18 023 min;管片拼裝機械故障為113例,共計耽誤時間為16 752 min;動力及推進系統故障為39例,共計耽誤時間為5 785 min;注漿和盾尾密封故障為105例,共計耽誤時間為16 406 min;其他故障29起,耽誤3 712 min。表1列出了各類設備故障的統計情況。

表1 各類故障統計表

圖1為各類設備故障發生的在總的設備故障中所占的比例,圖2為各類設備故障發生的頻率,圖3為各類設備故障發生時每次事故平均延誤的工期。從圖1,圖2中可以看到,泥水及供水系統故障所占的比例最高(34%),發生頻率最高(0.55次/24 h),管片拼裝機械故障(26%)次之,注漿和盾尾密封故障(24%)略小于管片拼裝機械故障,動力及推進系統故障(9%)以及其他故障(7%)所占比例較少,均在10%以下。

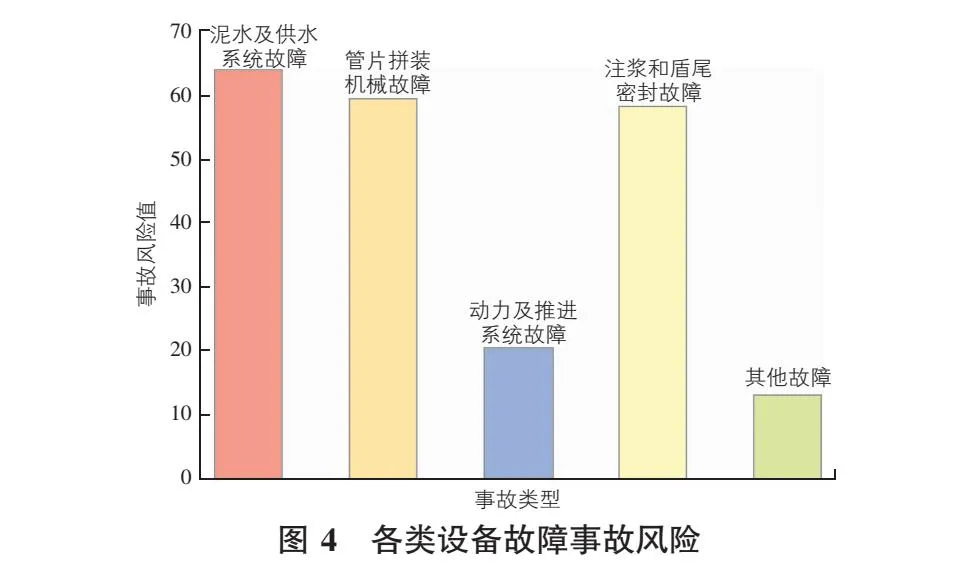

從圖3中可以看到,不論是哪種設備故障每次事故平均延誤的工期均在110 min以上,泥水及供水系統故障和其他故障在120 min左右,管片拼裝機械故障,注漿和盾尾密封故障、動力及推進系統故障均在150 min左右,說明相對來說,泥水及供水系統故障和其他故障較好排除。工期延誤可作為風險事故發生所引發的后果之一,可作為風險值計算公式(1)中的C值。而風險發生的概率則較難直接計算出來。一般來說,在一段時間內,各類設備故障的出現頻率將趨于平均化,因此可以將設備故障出現的頻率作為其發生的概率,在此可通過統計各類設備故障發生的頻率(以24 h為單位時間),作為其發生的概率(P),而將每次事故平均延誤工期作為其造成的后果(C),從而根據式(1)可以得到各類設備故障的風險值(R)。以此為基礎,可得到如圖4所示的各類設備故障發生時事故風險值。

從圖4中可以看到,泥水及供水系統故障的風險值最大,管片拼裝機械故障的風險值次之,注漿和盾尾密封故障的風險值略小于管片拼裝機械故障,動力及推進系統故障以及其他故障的風險值較小。這說明在各類設備故障中泥水及供水系統故障的風險等級最高,管片拼裝機械故障和注漿和盾尾密封故障的風險等級次之,動力及推進系統故障以及其他故障的風險等級較低,而且根據監理記錄信息,動力及推進系統故障多發生在進洞時,由于當時利用盾構刀盤切削洞門,動力及推進系統負荷過大,才發生了多次故障,正常推進時,動力及推進系統故障較少,風險等級也相應降低。

在該隧道工程初期,對于隧道推進過程中可能出現的各種設備故障的風險等級已經通過專家調查法等研究方法進行過研究,當時的研究結果認為注漿和盾尾密封故障的風險等級為三級,泥水及供水系統故障、管片拼裝機械故障對應的風險等級為二級,這與本節中采用的基于事故等級的動態風險評估的結果是有差異的。這是由于在施工過程中,對于初期認為風險等級較高事件關注度較高,同時也采取了相應的風險控制措施,從而使其風險等級有所降低,而對于初期風險等級較低的時間,可能由于關注度不夠而導致其風險等級升高。而且在施工過程中,施工環境、施工工藝以及施工管理水平都會有所變化,這些對于風險事故的等級都會產生一定的影響。因此,在施工過程中,應該進行動態的風險評估,針對具體的情況,實時的提出相應的風險控制措施。

3 施工管理不善事故分析

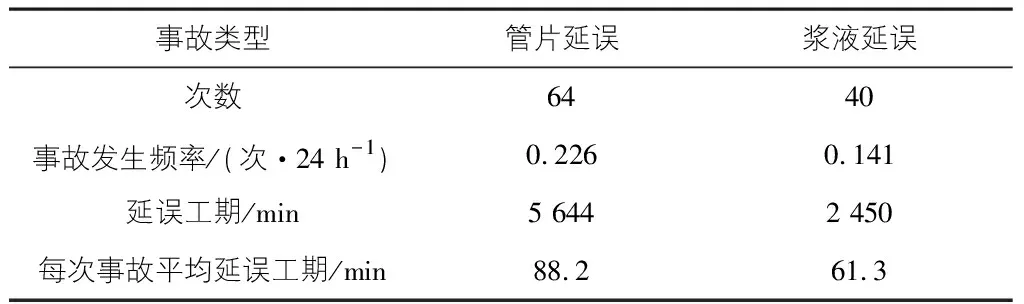

在該隧道盾構推進過程283 d中,由于施工管理不善而發生各類延誤事件共104起,共耽誤施工進度8 094 min,約5.6 d,平均每天耽誤約29 min。其中,管片延誤為64例,共計耽誤時間為5 644 min;漿液延誤為40例,共計耽誤時間為2 450 min。表2列出了各類施工管理不善導致的延誤事件的統計情況。

表2 施工管理不善事故統計表

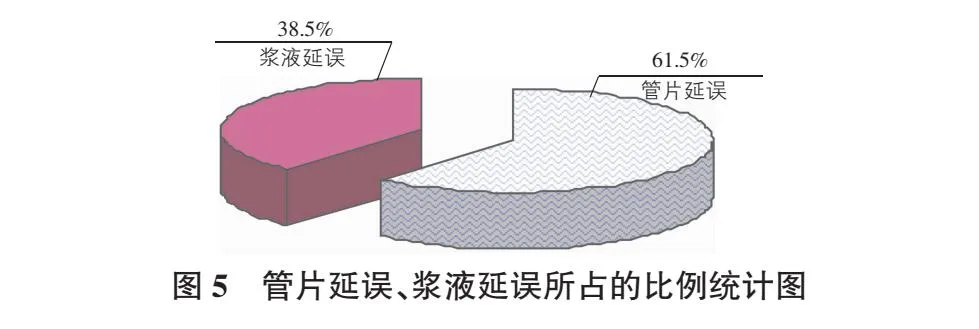

圖5為管片延誤、漿液延誤在總的施工管理不善事故中所占的比例,圖6為管片延誤、漿液延誤發生的頻率。從圖5,圖6中可以看到,管片延誤發生的次數以及頻率遠大于漿液延誤發生的次數以及頻率。

圖7為管片延誤、漿液延誤發生時每次事故平均延誤的工期。從圖7中可以看到,管片延誤一般在80 min左右,漿液延誤在60 min左右,說明解決管片延誤所需要的時間更長。

和盾構設備故障風險值類似,也可得到由于施工管理不善引起的管片延誤、漿液延誤事故的風險值。圖8為管片延誤、漿液延誤發生時事故風險值。從圖8中可以看到,管片延誤發生時的事故風險值幾乎是漿液延誤對應的事故風險值的兩倍,這是由于造成管片延誤的風險因素較多,其造成的損失也較大,管片延誤對應的風險等級要高于漿液延誤對應的風險等級。

4 結論

本文利用盾構隧道施工過程中的監理資料,采用基于事故等級的動態風險評估方法,針對盾構推進過程中引起工期延誤的一些風險因素進行了動態風險評估,得到如下研究結論:1)盾構隧道工程建設風險復雜多樣,事故發生不容忽視,潛在風險損失較大,現場風險隨施工進展呈動態變化趨勢。2)在盾構隧道施工發生的各類設備故障中,泥水及供水系統故障的風險最大,這與工程初期進行的風險評估結果不完全相同,其他風險事故的風險也存在類似情況,說明在工程施工過程中應及時進行動態風險評估,可以對初期的風險評估結果及時修正和補充,更好地降低工程在施工過程中的風險。3)基于事故等級的動態風險評估方法可在一定程度上使風險值的計算有據可依,在風險事故記錄完整,數據量較大時,有較高的可信度,值得推廣。