云母片含量對三元乙丙橡膠性能的影響*

樊玉瑞,張正國,孫友誼,雷青娟,劉奇超,劉子萱

(1 中北大學材料科學與工程學院,山西 太原 030051;2 中北大學化學與化工學院,山西 太原 030051;3 山西工程技術學院材料科學與工程系,山西 陽泉 045000)

橡膠阻隔材料因其功能多、重量輕、易于加工、成本低、彈性高、變形后可恢復等優點,廣泛應用于航空航天、輪胎內襯、食品藥品包裝、個人防護裝備等阻隔領域[1]。然而,純橡膠通常表現出不足的氣體阻隔性能,這限制了它們在某些特殊條件下的應用,如當前的航空航天、輪胎內襯和真空絕緣應用[2]。目前,提高橡膠基體氣體阻隔特性的方法主要有兩種。第一種方法是選用特種橡膠作為基體,如經化學改性的天然橡膠、丁腈橡膠或者丁基橡膠。第二種方法是在橡膠基體中引入某些不可滲透的二維(2D)填料(例如,有機黏土[3]、氮化硼[4]、石墨烯[5]、氧化石墨烯(GO)[6]和云母[7]等),已被開發用于改善橡膠的氣體阻隔性能,這是一種廉價有效的辦法。云母片與聚合物基體具有良好的相容性,高縱橫比,特殊的層狀結構具有不可滲透性,當其在聚合物基體中均勻分散后,擴散的氣體分子被迫遵循云母片形成的曲折路徑,因此,在橡膠基體中引入云母片對改善橡膠的氣體阻隔特性非常有利[8-12]。本研究將云母片與三元乙丙橡膠(EPDM)進行熔融共混,制備了具有良好氣體阻隔特性的橡膠復合材料,期望能夠滿足其在汽車輪胎內胎和食品藥品包裝膜等方面的應用需求,同時也為云母片在氣體阻隔特性方面的功能化應用提供了新途徑。

1 實驗部分

1.1 主要原料

三元乙丙橡膠(EPDM,ND4770R):東莞市常平禾成田下生物塑膠經營部;云母片:中國江西省江西銅業公司;氧化鋅(ZnO)、硬脂酸(SA)、硫磺(S)、四甲基秋蘭姆二硫化物(TMTD):商店購買并按原樣使用。

1.2 EPDM/云母片復合材料的制備

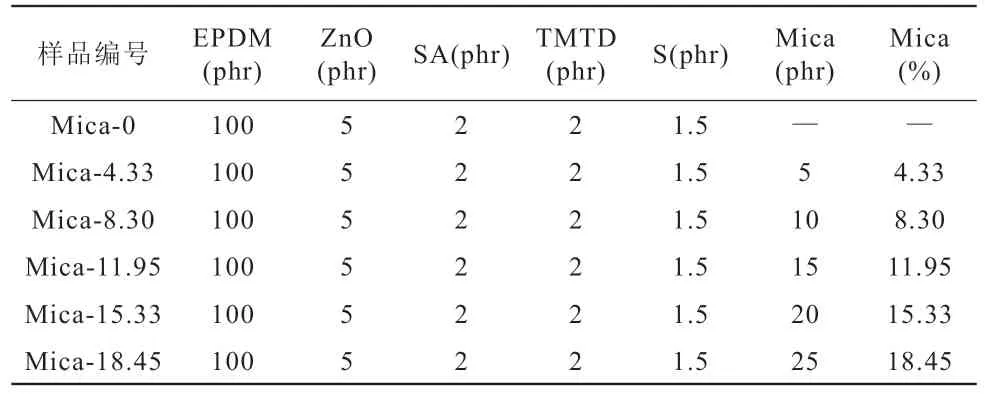

研究使用的橡膠配合物的組成見表1。云母片用作填料,含量從0~18.45%(質量分數)不等。根據表1中所示的組成,將ZnO、SA、促進劑TMTD、云母片和硫磺一步一步添加到EPDM中,使化合物成分在EPDM基體中良好分散。將該化合物在平板硫化機上160℃下硫化20min。根據測量的模具從硫化材料上切割試樣。

表1 橡膠共混配方Table 1 Formulation for rubber compounding

1.3 測試與表征

1.3.1 表面形貌測試

將云母片粉末用雙面膠粘在樣品臺上,噴金處理,然后采用掃描電子顯微鏡(SEM,JSM-7200F,Nippon Electronics co.LTD)觀察表面形貌。

用掃描電子顯微鏡(SEM,JSM-7200F,Nippon Electronics co.LTD)在10.0kV的加速電壓下,用金涂層對橡膠拉伸斷裂后的表面進行形貌觀察。在測量之前,將金涂覆在樣品表面。

1.3.2 傅里葉紅外光譜(FTIR)分析

FTIR分析在Bruker-Tensor 27光譜儀上進行,采用反射模式,測試使用的分辨率為4cm-1,掃描的波數范圍為4000~500 cm-1。

1.3.3 熱穩定性測試

TGA測試在TGA2050型熱重分析儀(Perkin-Elmer,USA)上進行,升溫速率20℃/min,溫度范圍為25~800 ℃,氮氣氛圍(流速為50mL/min)。

1.3.4 交聯密度測試

根據式(1)[13]所示的Flory-Rehner方程,采用平衡溶脹法測試EPDM試樣的交聯密度。裁取尺寸為(V=30mm×30mm×dmm,d為樣品的厚度)的硫化試樣并稱重為m0,然后在環己烷中溶脹72h。取出溶脹后的試樣并稱重為m1。然后在50℃的真空干燥箱中干燥至恒重并稱重為m2。

式(1)中,Ve代表三元乙丙橡膠復合材料的交聯密度(mol/cm3);V2代表三元乙丙復合材料的體積分數;χ代表EPDM與環己烷的相互作用參數,為0.346;Vs代表溶劑(環己烷)的摩爾體積(82.89)。

根據公式(1),對于固定的橡膠和溶劑體系,χ和Vs為固定值,Ve為V2的單因數函數,只要求出V2即可得出硫化膠的交聯密度。

三元乙丙復合材料的體積分數V2按照式(2)計算:

式(2)中:ρs代表溶脹用試劑環己烷的密度,為0.779 g/mL;ρ代表硫化橡膠的密度,g/cm3;m1代表溶脹后硫化膠質量,g;m2代表去溶脹以后的質量,g;硫化橡膠的密度ρ按照式(3)計算:

1.3.5 疏水性能測試

利用KRUSS-100SC測角儀測量了樣品(25mm×25 mm×1mm)在24℃下的靜態水接觸角(θ)數值,報告的數值是五次測量的平均值。

1.3.6 力學性能測試

按照GB/T 528-2009的規定,在室溫下使用高泰克AI-7000M儀器(臺灣高泰克試驗機公司)進行拉伸試驗。十字頭速度為500mm/min,啞鈴形樣品長75mm、厚1mm、寬4mm。報告的數值是五次測量的平均值。

1.3.7 吸水性能測試

根據公式(4),測定EPDM試樣的吸水率Cn。首先將試樣在80℃的真空干燥箱中干燥10h,稱重并記錄數據為m0,然后將試樣浸泡在100℃的蒸餾水中,每隔2h取出,稱重并記錄數據為mn,共稱重6次,直至12h后試樣達到吸水平衡。

1.3.8 氣體阻隔性能測試

采用VAC-V2型透氣性檢測儀(濟南蘭光機電技術有限公司),在23℃下測試云母片/EPDM復合材料(直徑7cm)的氮氣滲透性。

2 結果與討論

2.1 云母片的結構表征

圖1為云母片的紅外圖譜和SEM 照片。由圖1可知,3623cm-1、3448cm-1和1642cm-1處的吸收峰分別歸屬于結構羥基-OH的振動、吸附水-OH的伸縮振動和彎曲振動;1016cm-1、827cm-1和531cm-1處的吸收峰分別歸屬于Si-O鍵的反對稱伸縮振動、對稱伸縮振動和彎曲振動;746cm-1處的吸收峰歸屬于Al-O-Si鍵的伸縮振動[14]。云母片外觀呈魚鱗片狀,其表面相對粗糙,有細小顆粒分布,附著顆粒清晰,說明該云母片大小不均勻,粒徑尺寸范圍很大。

圖1 云母片的FT-IR光譜和SEM顯微照片Fig. 1 FT-IR spectra and SEM micrograph of mica sheet

2.2 復合材料的紅外光譜分析

圖2為云母片/EPDM復合材料的紅外圖譜。由圖2可知,隨著云母片含量的不斷增加,3448cm-1、1642cm-1和672cm-1處的吸收峰強度明顯增加,這是由于云母片含量的不斷增加導致云母片的特征吸收峰強度不斷增加。當云母片的含量繼續增加時,1642cm-1處的吸收峰強度明顯降低,這是因為復合材料中與C-SX-C形成有關的交聯鍵數量明顯減少,交聯密度明顯降低;3623cm-1處的結構羥基-OH特征吸收峰的消失,說明云母片與EPDM基體具有良好的相容性,存在較強的相互作用[15];2357cm-1處的吸收峰為CO2的特征吸收峰。

圖2 復合材料的FT-IR譜圖Fig. 2 FT-IR spectra of composite material

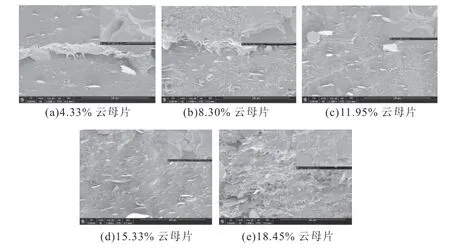

2.3 復合材料的表面形貌分析

圖3 為云母片/EPDM復合材料的斷面SEM微觀形貌圖。由圖3可知,云母片是以微米尺寸的團聚體(斷裂表面的白色條帶)分散在橡膠基體中。云母片是由許多片層結構單元堆疊而成,在熔融共混的過程中,通過機械剪切,云母片被剝離成非常小的團聚體并分散在橡膠基體中,并且大多數片層結構單元沿剪切方向定向分布。從圖3中進一步可以看出,當云母片摻雜量為0~15.33% 時,云母片都能夠均勻地分散在EPDM基體中,大量云母片層嵌布在基體中,云母片與橡膠界面的結合力較強,在復合材料拉伸斷面上能夠清楚地看到云母片被機械拉力拉出而留下的洞穴,這是因為復合材料被拉斷時,斷裂處的云母片產生阻礙拉伸作用的力,但是云母片依舊被從橡膠基體中整體拉出而留下孔洞,說明復合材料的拉伸強度不斷提高。當云母片摻雜量為18.45%時,可以觀察到云母片層與橡膠基體的可容性較差,有明顯的團聚現象,表明云母片的分散性較差。這些現象說明當云母片摻雜量為15.33% 時,其在EPDM基體中的分散效果最好。

圖3 不同摻雜濃度的云母片/EPDM復合材料的斷面SEM顯微照片Fig. 3 Cross-sectional SEM micrographs of mica sheet/EPDM composites with different doping concentrations

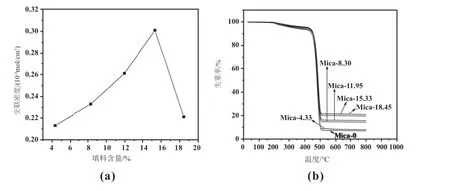

2.4 復合材料的交聯密度和熱穩定性能

圖4 為不同摻雜濃度的云母片/EPDM復合材料交聯密度和TG曲線。隨著云母片摻雜量的不斷增加,復合膜交聯密度先增加后減小,在云母片摻雜量為15.33%時,其交聯密度達到最大,為0.301×10-3mol/cm3。隨著云母片摻雜量的不斷增加,復合膜中交聯鍵的數量不斷增加,交聯程度不斷提高,在15.33%時,交聯鍵數量最多。當云母片摻雜量為18.45% 時,過量的云母片團聚、堆疊在一起,影響了“有效云母”與橡膠基體交聯鍵的形成,導致其交聯鍵數量大幅度減少,交聯密度降低。

圖4 不同摻雜濃度的云母片/EPDM復合材料交聯密度(a)和TG曲線(b)Fig. 4 Crosslinking density and TG curves of mica sheet/EPDM composites with different doping concentrations

從TG曲線來看,當添加云母片后,復合材料的熱穩定性較未摻雜云母片的空白硫化膠都明顯提高。這是因為云母片與橡膠基體熔融共混后,云母片獨特的片層結構形成了許多熱阻隔單元,這些熱阻隔單元阻礙了橡膠內部的自由熱運動,減緩了熱量在橡膠內部的傳遞速度,延緩了復合材料的熱分解過程,提高了復合材料的熱穩定性[16]。復合材料的熱分解速率隨著溫度的升高而迅速增加,直到達到最大熱分解速率約485℃,試樣的熱分解反應主要發生在該溫度范圍內。在達到最大熱分解速率后,試樣的熱分解速率再次減慢,直到達到500℃。

2.5 復合材料的力學性能

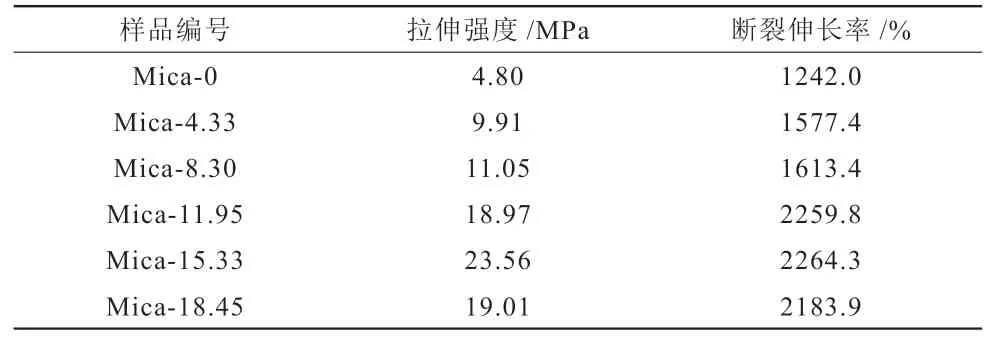

從表2可以看出,EPDM/云母片復合材料都顯示出比未填充云母片的空白硫化膠高得多的拉伸強度和斷裂伸長率。未填充云母片的空白硫化膠拉伸強度和斷裂伸長率分別僅為4.80MPa和1242.0%。隨著填料含量不斷增加,復合材料的拉伸強度和斷裂伸長率也不斷增加,直到在15.33% 下達到最大值,拉伸強度和斷裂伸長率分別為23.56MPa和2264.3%,約為空白硫化膠的5倍和1.8倍。當繼續提高云母片摻雜量時,復合材料的拉伸強度和斷裂伸長率反而降低了。這可能是因為在橡膠基體中過量的加入云母片,導致云母片的分散性較差,大量的云母片堆疊、團聚在一起,足以導致應力集中,從而導致復合材料的拉伸強度和斷裂伸長率均有所降低。

表2 復合材料的拉伸強度和斷裂伸長率Table 2 Tensile strength and elongation at break of composite materials

2.6 復合材料的表面潤濕性和吸水性能

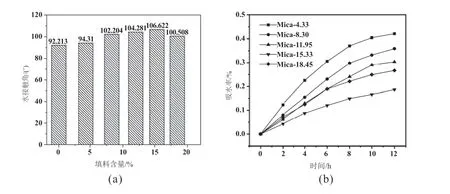

圖5 (a)為不同摻雜濃度的云母片/EPDM復合材料水接觸角曲線。接觸角的大小能夠直觀地表示復合材料的表面潤濕性,接觸角小于90°的材料被認為是親水性材料,而接觸角大于90°度的材料則被認為是疏水性材料。接觸角越小,疏水性越差;接觸角越大,疏水性越強。疏水性與復合材料本身表面的基團有關,表面的含氧基團越多,與水分子結合越強,疏水性越差[17]。當云母片的摻雜量從0逐漸增加到15.33% 時,復合材料交聯鍵數量大幅度增多,交聯密度明顯提高,表面含氧基團明顯減少,與水分子的結合能力明顯減弱,表面的親油性增加,疏水性明顯提高,并達到最好。當云母片的摻雜量從15.33%增加到18.45% 時,過量的云母片表面的含氧基團不能與橡膠基體充分交聯,導致“過量的”云母片表面的含氧基團易于與水分子結合,導致其疏水性較差。從圖5 (a)可以看出,隨著云母片摻雜量的增加,復合材料的接觸角呈先增大后減小的趨勢,當云母片摻雜量為15.33% 時,接觸角達到最大值,為106.622°,疏水效果最好。

圖5 不同摻雜濃度的云母片/EPDM復合材料的水接觸角曲線(a)和高溫下吸水率曲線(b)Fig. 5 Water contact angle curve and water absorption curve of mica sheet/EPDM composites with different doping concentrations

不同摻雜濃度的云母片/EPDM復合材料在沸水中浸泡12h的吸水率曲線如圖5 (b)所示。由圖5 (b)可知,將復合材料浸泡在100℃的沸水中12h,吸水率均小于0.45%,這表明云母片/EPDM復合材料具有優異的液體阻隔性能。隨著云母片摻雜量的增加,復合材料的吸水率先降低后升高,當云母片摻雜量為15.33% 時,其吸水率達到最低,僅為0.18%。這主要是因為,隨著云母片摻雜量的逐漸增加,復合材料的交聯密度逐漸增大,導致復合材料中的孔洞越來越少,因此能夠吸收的水分子數量也就越來越少。從圖5 (b)可以看出,硫化膠在沸水中浸泡12h的吸水率隨著時間的延長而逐漸增大,在前6h內,復合材料的吸水率速率增長較快,說明在前6h內,水分子在復合材料中的擴散速率比較快。而隨著時間的逐漸延長,復合材料的吸水率速率逐漸減慢,吸水率曲線逐漸趨于平緩,這說明復合材料已經達到吸水平衡,能夠容納的水分子數量達到飽和。這主要是因為,復合材料中的微孔是有一定限度的,能夠容納的水分子數量也是有一定限度的,在吸水12h以后,微孔能夠容納的水分子數量達到飽和,復合材料達到吸水平衡[18]。

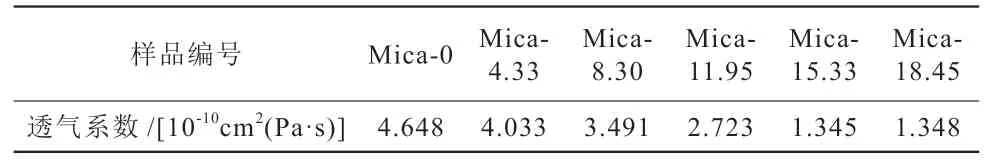

2.7 復合材料的氣體阻隔特性

不同摻雜濃度的云母片/EPDM復合材料的氣體滲透性能曲線如圖6所示,表3 為不同摻雜濃度的云母片/EPDM復合材料的透氣系數表。

圖6 復合材料的氣體滲透系數曲線Fig.6 Gas permeability coefficient curve of composite materials

表3 復合材料的透氣系數Table 3 Gas permeability coefficient of composite materials

從圖6中可以看出,復合材料的氣體滲透系數明顯低于未摻雜云母片的空白硫化膠,說明較未摻雜云母片的空白硫化膠,復合材料的氣體阻隔性能均有較大程度的提高。隨著云母片摻雜量的不斷增加,復合材料的透氣系數逐漸減小,當云母片摻雜量為15.33% 時,復合材料的透氣系數最小,僅為1.345×10-10cm2/(Pa·s),其氣體阻隔性能達到最佳效果,較未摻雜云母片的空白EPDM硫化膠下降71.1%,這說明云母片的加入顯著改善了復合材料的氣體阻隔性能,提高了復合材料的氣密性。這是因為云母片與蒙脫石類似,獨特的層狀結構可以阻擋氣體通過并延長氣體擴散路徑[19-21]。因此,復合材料的透氣系數顯著降低。當繼續提高云母片摻雜量時,復合材料的透氣系數變化很小,這說明繼續添加云母片,對復合材料的氣體阻隔性能改善并不明顯。這是由于在橡膠基體中“有效云母片”的含量是有一定限度的,當超過這個限度,“過量的云母片”團聚在一起,并不能提高復合材料的氣體阻隔性能。

3 結論

(1)試驗分析表明,云母片對EPDM復合材料具有良好的液體阻隔和氣體阻隔作用。

(2)以4770R EPDM橡膠為基體材料,隨著云母片摻雜量的不斷增加,云母片/EPDM復合材料的氣體阻隔性能逐漸提高,當云母片摻雜量為15.33% 時,復合材料的力學性能、熱穩定性和氣體阻隔性能等達到最佳;進一步提高云母片的摻雜量,復合材料的氣體阻隔性能反而下降。