基于氣旋分離技術(shù)的集成灶油煙分離裝置設(shè)計(jì)研究

郝文星 高緒元

(1.天津大學(xué) 機(jī)械工程學(xué)院 天津 300350;2.浙江帥康電氣股份有限公司 余姚 315490)

引言

油煙機(jī)工作時(shí),機(jī)體內(nèi)和葉輪上會(huì)積聚大量的油污,這些油污一方面不利于油煙機(jī)的清潔衛(wèi)生,另一方面葉輪積聚油污后將導(dǎo)致葉柵通道狹窄,引起吸力下降、噪音增大、風(fēng)輪壽命降低等一系列問(wèn)題。如何自清潔油污已成為油煙機(jī)行業(yè)的痛點(diǎn)問(wèn)題[1]。而對(duì)于目前發(fā)展較快的集成灶[2],其自上而下的長(zhǎng)風(fēng)道結(jié)構(gòu)使油煙在流經(jīng)時(shí)溫度逐步降低,更容易粘附在機(jī)體內(nèi)部表面及風(fēng)機(jī)葉柵上,因而油煙自清潔問(wèn)題更為迫切。集成灶及其內(nèi)部風(fēng)道如圖1所示。

圖1 帥康集成灶及其內(nèi)部風(fēng)道示意圖

目前主要的技術(shù)方案是針對(duì)風(fēng)機(jī)葉柵表面的油污進(jìn)行自清洗。如西門(mén)子采用風(fēng)機(jī)正反轉(zhuǎn)甩油+熱風(fēng)除油的方法清潔風(fēng)機(jī)內(nèi)部的油污。首先將電熱絲均勻布置在葉輪內(nèi)部,電熱絲產(chǎn)生高溫對(duì)葉片表面的油污進(jìn)行融化,配合葉輪本身的轉(zhuǎn)動(dòng),讓油污流動(dòng)并離開(kāi)葉輪[3]。華帝采用熱水沖洗的方法,通過(guò)將水流加熱至(80~90)℃,并借助水泵提升水流速度,對(duì)葉輪及蝸殼進(jìn)行沖洗。清洗時(shí)葉輪在電機(jī)帶動(dòng)下旋轉(zhuǎn),因此關(guān)鍵模塊可以得到較好的清洗[4]。帥康采用更高溫度的高壓蒸汽清洗葉輪。據(jù)實(shí)驗(yàn)測(cè)試,該技術(shù)可以達(dá)到96 %的油污去除率[5]。

由以上可見(jiàn),風(fēng)機(jī)自清潔技術(shù)對(duì)風(fēng)機(jī)內(nèi)部尤其是葉柵表面的油污可進(jìn)行較好的清潔。但這類(lèi)技術(shù)多面臨清洗不徹底、清洗覆蓋面小及操作復(fù)雜等問(wèn)題。

老板、方太等油煙機(jī)企業(yè)更注重采用特殊結(jié)構(gòu)的濾網(wǎng)、內(nèi)表面涂層等技術(shù)實(shí)現(xiàn)煙機(jī)內(nèi)部無(wú)需清洗的目的。如老板牌油煙機(jī)采用A++一體濾油網(wǎng)實(shí)現(xiàn)對(duì)大部分煙氣中的油脂的過(guò)濾,并通過(guò)在內(nèi)腔采用“油立凈”表面涂層,使油污不易沾染,從而達(dá)到無(wú)需拆洗的目的[6]。但濾油網(wǎng)通常風(fēng)阻較大,且網(wǎng)孔容易被油脂堵塞,進(jìn)一步降低了油煙機(jī)的風(fēng)量和風(fēng)壓。康佳吸油煙機(jī)還采用多層交錯(cuò)濾網(wǎng),這類(lèi)濾網(wǎng)雖使油脂分離度達(dá)到宣稱(chēng)的99 %,但也導(dǎo)致了較大的風(fēng)阻,該油煙機(jī)最大吸入風(fēng)量?jī)H17 m3/min[7]。

可見(jiàn),提出一種風(fēng)阻比較小的結(jié)構(gòu)或裝置以實(shí)現(xiàn)高效可靠地油脂過(guò)濾已成為油煙機(jī)油污清潔的重要挑戰(zhàn)。且對(duì)于具有長(zhǎng)風(fēng)道的集成灶,在煙氣進(jìn)入之初便及時(shí)進(jìn)行油脂過(guò)濾顯得至關(guān)重要。

一種用于分離氣體中顆粒物的裝置——?dú)庑蛛x器,如圖2所示,依靠氣體和顆粒混合物切向進(jìn)入,并利用離心力使氣體和顆粒物分離,已成功并廣泛應(yīng)用于真空吸塵器領(lǐng)域[8]。如戴森、小米吸塵器,多錐氣旋分離技術(shù)已成為其核心競(jìng)爭(zhēng)力。除了室內(nèi)場(chǎng)景,氣旋分離器還被用于粉塵、過(guò)敏原、生物氣溶膠的采樣[9]。該裝置相較于傳統(tǒng)濾網(wǎng)結(jié)構(gòu),不易堵塞風(fēng)道,工作更為可靠,且便于維護(hù)。

圖2 常見(jiàn)氣旋分離器工作示意圖

圖3 改進(jìn)的側(cè)進(jìn)下出氣旋分離器及其陣列

因此,本文將探索氣旋分離器用于集成灶油脂過(guò)濾,即基于氣旋分離技術(shù)設(shè)計(jì)用于集成灶的油煙分離裝置,使其能夠在較小的風(fēng)阻下可靠地將油脂從油煙中分離,進(jìn)而對(duì)油煙過(guò)濾,實(shí)現(xiàn)油煙機(jī)內(nèi)部的清潔。

1 基礎(chǔ)模型

考慮到集成灶自上而下的原始風(fēng)道結(jié)構(gòu),本文通過(guò)延長(zhǎng)并彎折上出口風(fēng)道的方式將圖2所示的側(cè)進(jìn)上出的常規(guī)氣旋分離器改進(jìn)為側(cè)進(jìn)下出的油煙分離裝置。延長(zhǎng)的風(fēng)道同時(shí)具備擴(kuò)張?zhí)卣鳎詫⒊隹谳^大的動(dòng)能轉(zhuǎn)換為壓能,降低流動(dòng)損失,減小整體風(fēng)阻。同時(shí)考慮集成灶風(fēng)道的扁平特征,將上述油煙分離裝置橫向陣列排布,并覆蓋集成灶原始風(fēng)道入口處的區(qū)域。接下來(lái)將重點(diǎn)針對(duì)單個(gè)油煙分離裝置,首先研究流體(煙氣)通過(guò)的風(fēng)壓損失。

2 研究方法

為便于計(jì)算收斂,油煙分離裝置的入口和出口均添加了延長(zhǎng)段,如圖4(a)所示。接著對(duì)流域進(jìn)行了網(wǎng)格劃分。采用計(jì)算精度較高的多面體網(wǎng)格對(duì)計(jì)算域進(jìn)行離散,如圖4(b)所示。且為了確定網(wǎng)格尺寸,進(jìn)行了多次試算,以確保了計(jì)算結(jié)果不因網(wǎng)格密度的持續(xù)增加而變化。最終全計(jì)算域網(wǎng)格總數(shù)約為175 萬(wàn)。

圖4 油煙分離裝置計(jì)算域及網(wǎng)格劃分示意圖

邊界條件設(shè)定中,入口和出口均為壓力出口,其余為壁面邊界條件。出口給定負(fù)壓為100 Pa,入口靜壓為0 Pa。基于指定壓差計(jì)算時(shí),將通過(guò)流量反應(yīng)整個(gè)油煙分離裝置的流動(dòng)阻力損失情況。

3 研究結(jié)果

首先對(duì)計(jì)算所得到的內(nèi)部流場(chǎng)進(jìn)行了分析,如圖5所示。其中圖5(a)為流線圖,可以看出,在油煙分離裝置主體段,流體產(chǎn)生了明顯旋流現(xiàn)象,這將有助于分離煙氣中的油脂。但在延長(zhǎng)風(fēng)道的擴(kuò)張段,出現(xiàn)了大范圍的流動(dòng)分離(回流)現(xiàn)象,這表明流體在擴(kuò)張段中將無(wú)法進(jìn)行擴(kuò)壓。由右側(cè)圖5(b)中的壓力分布也可以看出,在擴(kuò)張段中,壓力并未按照預(yù)想的隨著流體向下游流動(dòng)而壓力逐漸增加。通常當(dāng)擴(kuò)張段無(wú)法實(shí)現(xiàn)擴(kuò)壓時(shí),預(yù)示著油煙分離裝置主體中流出的高速流體將面臨較大的動(dòng)能損失,宏觀上表現(xiàn)為較大的流動(dòng)阻力。

圖5 油煙分離裝置內(nèi)部流場(chǎng)

除了擴(kuò)張段失效帶來(lái)的流動(dòng)損失外,還發(fā)現(xiàn)流體從裝置主體流至出口的過(guò)程中,存在較大的旋轉(zhuǎn)動(dòng)能,而這部分動(dòng)能在當(dāng)前的結(jié)構(gòu)中仍無(wú)法轉(zhuǎn)換成壓能,最終也將被損失掉。這進(jìn)一步增大了油煙分離裝置的流通阻力。在上述兩種主要的流體阻力的影響下,該結(jié)構(gòu)的煙氣質(zhì)量流量?jī)H為7.76×10-3kg/s。根據(jù)結(jié)構(gòu)尺寸,當(dāng)前集成灶入口通道可陣列放置12 個(gè)氣旋分離器,此時(shí)在內(nèi)部負(fù)壓100 Pa 的條件下,對(duì)應(yīng)煙氣體積流量?jī)H為4.56 m3/min,尚無(wú)法滿(mǎn)足應(yīng)用需求。

針對(duì)上述基礎(chǔ)模型中存在的問(wèn)題,本文通過(guò)調(diào)整擴(kuò)張段的擴(kuò)張角,調(diào)整結(jié)構(gòu)以降低旋流損失等措施,對(duì)模型進(jìn)行改進(jìn)并繼續(xù)進(jìn)行計(jì)算驗(yàn)證。通過(guò)對(duì)多個(gè)版本的迭代改進(jìn),最終形成了如圖6(e)所示的自上而下流動(dòng)且具有切出通道特征的油煙分離裝置。需要說(shuō)明的是在對(duì)油煙分離裝置進(jìn)行結(jié)構(gòu)改進(jìn)中,其在集成灶通道內(nèi)的排布數(shù)量也隨橫向尺寸的變化而變化。

圖6 油煙分離裝置迭代改進(jìn)歷程

事實(shí)上,圖6(d)所示模型已基本克服了擴(kuò)張通道的流動(dòng)分離以及旋轉(zhuǎn)動(dòng)能損失的問(wèn)題。圖6(e)所示模型則是在圖6(d)所示模型的基礎(chǔ)上,為了便于油脂過(guò)濾后的排出以及加工制造的方便而進(jìn)行的結(jié)構(gòu)調(diào)整。圖6(d)所示的模型相對(duì)于基礎(chǔ)模型,在保留氣旋分離特征的同時(shí),采用自上而下的流動(dòng)通道,這便于煙氣以更順暢的方式流動(dòng),從而減小了流通阻力。圓柱形旋流通道和方形擴(kuò)張通道近似成45 °角,一方面便于充分利用集成灶的扁平通道結(jié)構(gòu)的空間,另一方面也便于流體以更順暢的方式由旋流通道流入擴(kuò)張通道。更重要的是,方形擴(kuò)張通道與旋流通道的交叉口偏向旋流通道一側(cè),擴(kuò)張通道其中一面近似與旋流通道相切。這便于流體從旋流通道切向進(jìn)入擴(kuò)張通道,有利于流體的旋轉(zhuǎn)動(dòng)能轉(zhuǎn)化為平移動(dòng)能,進(jìn)而在擴(kuò)張通道里擴(kuò)壓將阻。

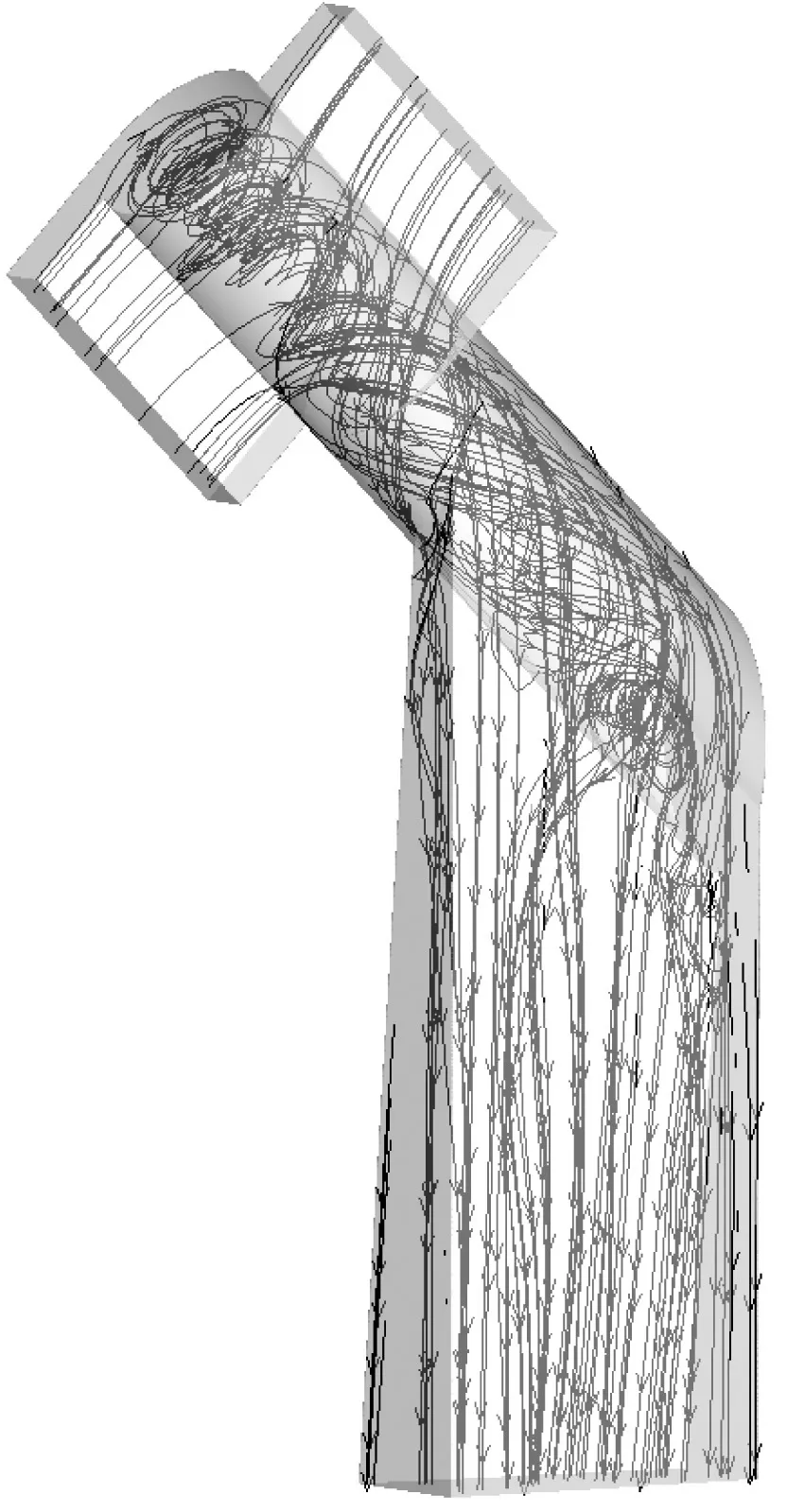

針對(duì)圖6(d)所示模型的計(jì)算結(jié)果如圖7所示。由圖中可以看出,流體在由入口進(jìn)入旋流通道內(nèi)時(shí),出現(xiàn)較為劇烈的旋轉(zhuǎn),這一過(guò)程將便于煙氣中的油脂被離心力拖拽至通道表面。在由旋流通道進(jìn)入擴(kuò)張通道時(shí),總體較為順暢,能觀察到流體由旋轉(zhuǎn)運(yùn)動(dòng)轉(zhuǎn)變?yōu)槠揭七\(yùn)動(dòng)。此外,在擴(kuò)張通道內(nèi),也未發(fā)現(xiàn)明顯的流動(dòng)分離現(xiàn)象,表面流體動(dòng)能依靠擴(kuò)張通道逐漸轉(zhuǎn)變?yōu)榱黧w壓能,從而減小了通道內(nèi)以及流體流出通道后的流動(dòng)損失。

圖7 多次迭代后的油煙分離裝置內(nèi)部流線分布

以上對(duì)流動(dòng)特征的改善也體現(xiàn)在流量的增加上。通過(guò)計(jì)算,在內(nèi)部負(fù)壓100 Pa 的條件下,對(duì)應(yīng)煙氣體積流量由基礎(chǔ)模型的4.56 m3/min 提升至8.82 m3/min(對(duì)應(yīng)總質(zhì)量流量為0.18 kg/s)。若基于目前主流的油煙機(jī)負(fù)壓400 Pa 計(jì)算,則煙氣體積流量為17.64 m3/min,該值接近市面上油煙機(jī)的平均風(fēng)量。這表明目前所設(shè)計(jì)的油煙分離裝置,從通流能力上看,已能夠滿(mǎn)足使用的需求。

5 結(jié)論

將目前廣泛用于氣體和顆粒分離的氣旋分離器用于集成灶油煙分離,其對(duì)整個(gè)通道的風(fēng)壓損失是首先要關(guān)注的問(wèn)題。基于此,采用數(shù)值仿真方法,以風(fēng)壓損失最小為目標(biāo),對(duì)油煙分離裝置進(jìn)行設(shè)計(jì),最終給出了一種具有下排氣、切向出口等特征的油煙分離裝置。仿真結(jié)果表明該油煙分離裝置內(nèi)部流動(dòng)較為順暢,擴(kuò)張通道和切向出口有利于將流體動(dòng)能轉(zhuǎn)化為壓能,從而降低流通阻力。且根據(jù)計(jì)算所得的油煙機(jī)風(fēng)量,表明目前的結(jié)構(gòu)已能夠滿(mǎn)足使用需求。后續(xù)研究將進(jìn)一步分析其油煙分離效果,并結(jié)合風(fēng)機(jī)特性對(duì)結(jié)構(gòu)進(jìn)一步優(yōu)化。