空調(diào)球閥軟密封失效機理分析

劉 迎 黃德寶 歐陽歡

(TCL 空調(diào)器(中山)有限公司 中山 528427)

引言

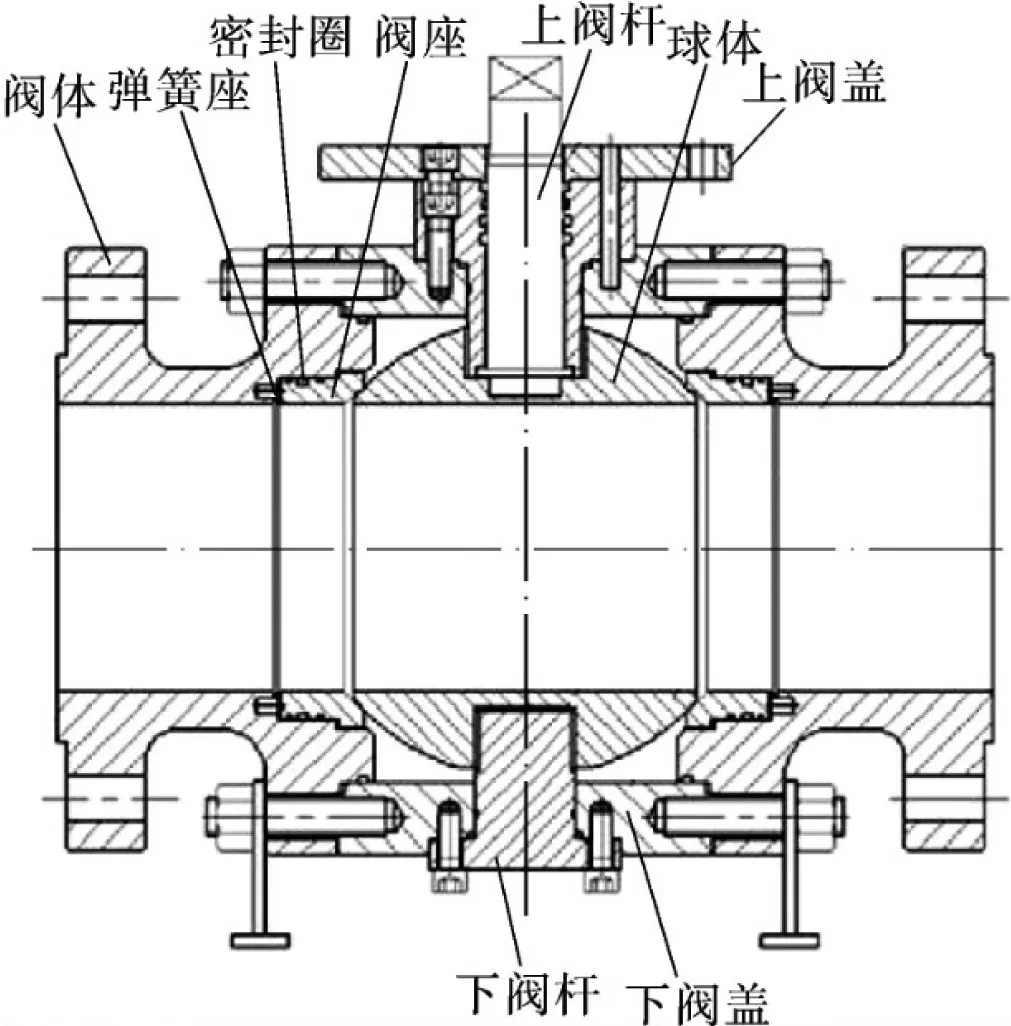

目前空調(diào)行業(yè)用球閥廣泛應(yīng)用于螺桿機、模塊機、屋頂機等多種商用空調(diào),具有操作方便、啟閉迅速、阻力小、密封性好等優(yōu)點。其中密封性是閥門最重要的指標,密封性失效分為軟密封失效、硬密封失效,球閥結(jié)構(gòu)圖如圖1。在對空調(diào)設(shè)備生產(chǎn)以及日常維護中,部分球閥上閥桿處存在泄漏情況,通過結(jié)構(gòu)圖可知,該位置使用密封圈進行軟密封,方本孝[1]等指出球閥上閥桿處泄漏主要由于密封面進行密封過程中受到磨損,導(dǎo)致密封性隨著使用而降低,可以通過改善密封面粗糙度、材料耐磨性能得以解決。但是經(jīng)過試驗發(fā)現(xiàn)本次遇到的故障件失效模式與方本孝等人研究成果有所差異,無法借鑒用于對產(chǎn)品改善。對于閥桿處密封對此類問題本文旨意通過多種試驗手段對球閥密封圈軟密封失效進一步分析論證并提出預(yù)防方案,降低球閥軟密封泄漏的概率,進一步提高空調(diào)器的品質(zhì)。

圖1 球閥結(jié)構(gòu)剖視圖(示意圖)

1 外觀分析

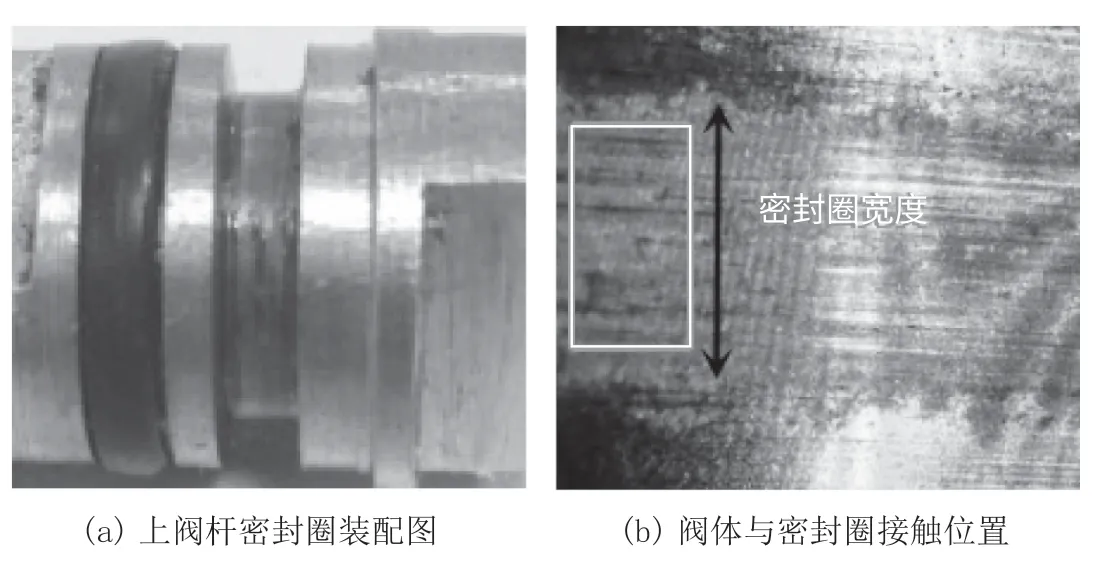

結(jié)構(gòu)上,上閥桿與閥體之間通過O 形密封圈進行密封,張幼安[2]在研究中指出,O 形密封圈是最易成型的柔軟密封元件,其密封原理是通過自身的彈性形變,在密封面上產(chǎn)生接觸壓力,當接觸壓力大于被密封的介質(zhì)則不會出現(xiàn)泄漏,從而起到密封作用,而壓縮率是O形圈密封中至關(guān)重要的參數(shù)。如圖2所示,本文研究的球閥使用的密封圈為孔用密封圈,孔用密封圈壓縮率過大,密封圈在上閥桿溝槽內(nèi)會出現(xiàn)扭曲,導(dǎo)致密封狀態(tài)不穩(wěn)定,而壓縮率太小則容易引起泄漏,以上兩種情況在使用過程中都存在密封失效的隱患,一般壓縮率會選擇在(10~15)%[3]。此外,O 形密封圈截面直徑同樣對密封效果存在影響,從機械密封可靠性來看,相同壓縮率的情況下,截面直徑越大,密封圈與孔的接觸面也就越大,產(chǎn)生接觸壓力的情況下,截面直徑越大的密封圈對孔所產(chǎn)生的壓強越小,減低了密封的可靠性,由此可見,在設(shè)計以及生產(chǎn)過程中O 形密封圈截面直徑應(yīng)在推薦值內(nèi)選擇較小值,由此提高密封可靠性。

圖2

圖3 正常密封圈紅外光譜測試情況

圖4 泄漏密封圈紅外光譜測試情況

圖5 樣品熱分解圖

圖6 灰分樣品3 吸潮現(xiàn)象

圖7 EDX 測試位置示意圖

對泄漏故障件進行外觀解剖分析,發(fā)現(xiàn)上閥桿處密封圈出現(xiàn)扁平,但是密封圈表面未出現(xiàn)磨損情況,用手捏密封圈基本無彈性,取下密封圈,發(fā)現(xiàn)閥桿、閥體均為黃銅材質(zhì),但與密封圈接觸位置出現(xiàn)了不同情況的變紅現(xiàn)象。使用顯微放大鏡進一步觀察、測試,上閥桿凹槽發(fā)紅位置寬度與密封圈寬度基本一致,發(fā)紅位置寬度帶中間有黑色線條,為密封圈殘留痕跡,發(fā)紅位置與黃銅交界位置存在過渡斜坡,發(fā)紅位置中間不均勻分布黃銅本色。對比未出現(xiàn)泄漏問題的樣品,其密封圈富有彈性,壓縮率、擠壓間隙均在推薦值范圍內(nèi),且與密封圈接觸的位置均為黃銅本色。

小結(jié):閥體、上閥桿與密封圈接觸位置均出現(xiàn)不同程度的發(fā)紅現(xiàn)象,密封圈與閥體、上閥桿發(fā)生了某種化學(xué)反應(yīng)導(dǎo)致密封圈出現(xiàn)老化現(xiàn)象,密封圈老化扁平導(dǎo)致壓縮率變小,使用過程中出現(xiàn)泄漏的故現(xiàn)象。排除O 型密封圈由于壓縮率設(shè)計不合理導(dǎo)致本次故障的情況。

2 成分分析

2.1 紅外光譜(FTIR)分析

將出現(xiàn)泄漏故障球閥的密封圈(樣品1)以及未出泄漏問題的密封圈(樣品2)均使用傅里葉變換紅外光譜進行測試,如圖3、4。

小結(jié):對比測試結(jié)果,兩個樣品的密封圈主要成分均為氯丁橡膠,且兩個樣品紅外光譜特征峰無明顯差異。

2.2 密封圈X 射線熒光光譜分析(EDX)[5]

選取4 個不同球閥O 形密封圈,對其表面元素含量進行測試,測試結(jié)果如表1。

表1 EDX 測試結(jié)果

氯丁橡膠是由氯丁二烯(2-氯-1,3-丁二烯)為主要原料聚合而生產(chǎn)的合成橡膠,故測試出含有Cl 元素。

黃家明等[4]分析橡膠多用碳酸鈣作為添加劑,能夠提高橡膠拉伸強度及耐磨性能,故測試出含有Ca 元素。

小結(jié):結(jié)合表1 的測試情況,對比樣件3~6,出現(xiàn)泄漏問題的樣件3、4 外觀有硬化情況,其Cl 含量較低,Ca 含量較高。判定樣件3、4 氯丁橡膠密封圈在使用過程發(fā)生了某種化學(xué)反應(yīng)生產(chǎn)了含氯元素的化合物導(dǎo)致氯元素減少,下一步對反應(yīng)產(chǎn)生的化合物實驗驗證。

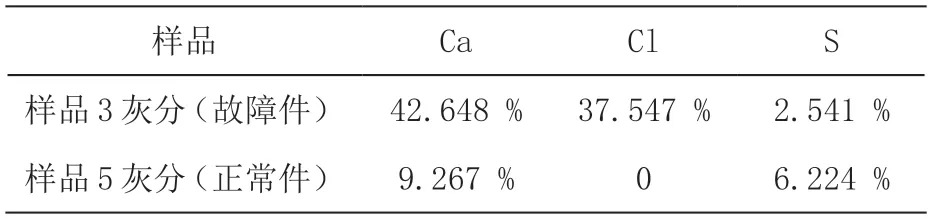

2.3 密封圈灰分分析

取上文樣品3(故障件)、樣品5(正常件)使用坩堝+馬弗爐進行熱分解得到殘留灰分。試驗后發(fā)現(xiàn)兩個樣品試驗后所得樣品外觀狀態(tài)以及物理特性均存在差異:灰分樣品3(故障件灰分)外觀呈現(xiàn)黑色,灰分樣品5(正常件灰分)外觀呈現(xiàn)黃色;且樣品3(故障件灰分)在空氣中出現(xiàn)了吸潮現(xiàn)象。

對樣品3、樣品5 的灰分使用X 射線熒光光譜進行測試,結(jié)果如表2。

表2 密封圈熱分解后成分對比表

小結(jié):結(jié)合測試數(shù)據(jù)可得,故障件與正常件密封圈熱分解以后的灰分成分有很大區(qū)別,故障件的密封圈灰分后產(chǎn)物Ca、Cl 含量較高。

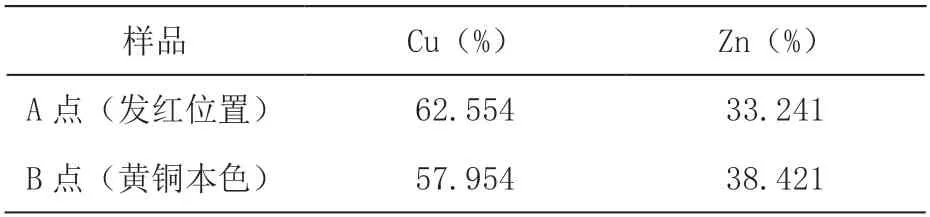

2.4 上閥桿發(fā)紅位置X 射線熒光光譜分析(EDX)

對上閥桿處發(fā)紅部位(A 點)和未發(fā)紅部位(B 點)進行成分測試,測試數(shù)據(jù)如表3。

表3 上閥桿不同位置成分對比表

小結(jié):發(fā)紅部位Zn 含量相對于閥桿部位含量較低,Cu 含量相對較高對上閥桿處發(fā)紅部位;Zn 在常溫下為活潑金屬,一定條件下會與酸反應(yīng),Cu 為不活潑金屬,常溫下不與酸反應(yīng)。故發(fā)紅位置為黃銅中的Zn 元素與酸反應(yīng)析出,銅含量升高,鋅含量降低,黃銅與密封圈接觸位置呈現(xiàn)出銅的紫紅色。

2.5 離子色譜儀分析(HPIC)

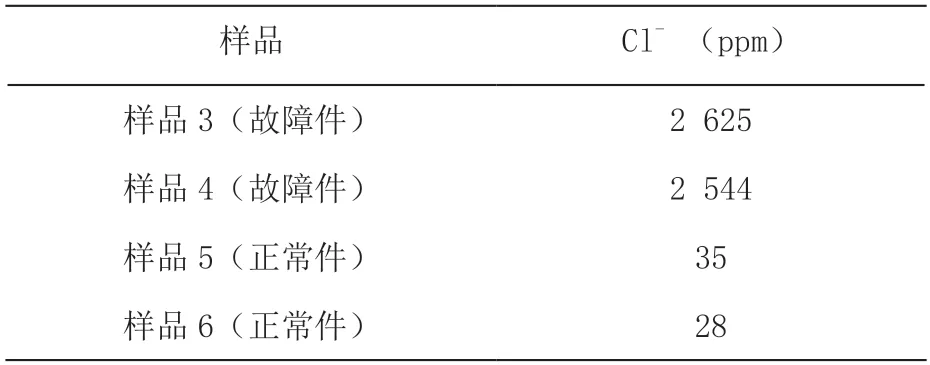

將上文2.2 中選取的4 個球閥密封圈,分別置于純水中,進行超聲波振蕩萃取,使用離子色譜儀測試氯離子含量,數(shù)據(jù)結(jié)果如表4。

表4 EDX 測試結(jié)果

小結(jié):樣品5、6 氯離子含量遠低于樣品3、4,表明樣品3、4 在使用過程中有氯離子析出。

3 失效機理分析

氯丁橡膠由氯丁二烯進行聚合合成,氯丁橡膠在受熱條件下吸收氧[6],會發(fā)生分解反應(yīng),釋放出HCl。

黃銅材質(zhì)主要為Cu+Zn 的合金[7],而Zn 屬于活潑金屬,且活性強于Cu,氯丁橡膠分解釋放出來的HCl 在空氣微量水分中形成HCl 溶液合金中表面Zn 進行反應(yīng),使其表面僅存在銅含量升高,呈現(xiàn)銅的紫紅色現(xiàn)象。反應(yīng)方程式如下:

同時氯丁橡膠分解釋放出來的HCl 還與密封圈中的填料CaCO3發(fā)生化學(xué)反應(yīng),生成吸濕性很強的CaCl2。化學(xué)反應(yīng)方程式如下:

式中:

Zn—鋅化學(xué)式,閥體合金的主要成分;

HCl—氯化氫學(xué)式,橡膠老化產(chǎn)物;

ZnCl2—氯化鋅學(xué)式

H2—氫氣化學(xué)式;

CaCO3—碳酸鈣化學(xué)式;

H2O—水化學(xué)式;

CO2—二氧化碳化學(xué)式。

4 結(jié)束語

通過多種設(shè)備以及實驗方式驗證了上閥桿密封圈泄漏以及所出現(xiàn)的相關(guān)現(xiàn)象進行了解析:

1)球閥出現(xiàn)泄漏的主要原因為氯丁橡膠密封圈出現(xiàn)老化分解變硬,無彈性起不到密封作用,從而導(dǎo)致泄漏。

2)密封圈硬化原因為氯丁橡膠出現(xiàn)老化分解變硬,呈現(xiàn)出硬化無彈性現(xiàn)象,老化分解釋放出HCl,HCl 與黃銅中的Zn 發(fā)生反應(yīng),造成上閥桿表面腐蝕呈現(xiàn)發(fā)紅現(xiàn)象,并且HCl 也會與密封圈填料CaCO3發(fā)生反應(yīng),生成吸潮性強的物質(zhì)CaCl2。

3)從正常件與故障件灰分元素的情況,兩者的密封圈的材料成分有差異,故障件含鈣量高,填料添加量偏高從而影響氯丁橡膠密封圈性能,出現(xiàn)易老化分解變硬現(xiàn)象,為導(dǎo)致球閥泄漏的主要原因。此外,高樹峰等[8]研究表明碳酸鈣加入使膠料拉伸強度先增大后減少,而撕裂強度、拉斷永久變形量會隨著碳酸鈣加入量增大而增大,綜合來看碳酸鈣的添加量對于橡膠的性能是先強化后降低。故在生產(chǎn)中管控碳酸鈣的添加量至關(guān)重要。