埋地油氣管道磁記憶檢測機理及影響因素綜述

朱塵宇

(北京北燃特種設備檢驗檢測有限公司 北京 100013)

油氣管道作為民生市政與經(jīng)濟發(fā)展的重要基石,與人民群眾的生產生活息息相關。我國作為能源消費大國,大量的油氣管道在全國范圍內應勢建設[1]。2022年印發(fā)的《“十四五”現(xiàn)代能源體系規(guī)劃》指出,將加快天然氣長輸管道及區(qū)域天然氣管網(wǎng)建設,至2025年,全國油氣管網(wǎng)規(guī)模預計達到21萬km左右[2]。

然而,油氣管道的儲運介質具有易燃易爆、有毒有害等特性,一旦泄漏,將會對經(jīng)濟、環(huán)境、社會等多個方面造成不可預計的嚴重后果[3]。目前我國在役的石油天然氣管道大部分為金屬材料,因循環(huán)載荷、運行工況等因素,易形成局部腐蝕、穿孔等缺陷[4]。對管道損傷部位進行高效、合理診斷,能夠有效預防災難性事故的發(fā)生,是保障管網(wǎng)安全運行的重要環(huán)節(jié),具有重大意義[5,6]。

為對管道缺陷實現(xiàn)有效勘探,自20世紀60年代起,全球多國便相繼開展了相關研發(fā),管道檢測技術的演進經(jīng)歷了從盲目開挖到定位檢查、從接觸式到非接觸式的過程。對于埋地的油氣管道,非開挖檢測定位技術對于缺陷的診斷具有重要意義,目前常用且較為流行的有超聲波脈沖反射法、漏磁檢測法、遠場渦流法、瞬變電磁檢測法等[7]。上述方式可操作性不強、效率不高,存在設備體積大、需進行磁化操作、成本高等缺點,具有局限性[8,9]。

金屬磁記憶(Metal Magnetic Memory,MMM)檢測技術是一項新型高效的管道非開挖檢測技術,自提出以來便廣受關注,然因其問世較晚,相關領域還未建立成熟的知識體系[10]。本文對該方法近年來的機理研究和實踐應用做了調研,并對管道非開挖磁記憶檢測的現(xiàn)存難點及未來研究方向進行了歸納總結。

1 金屬磁記憶效應及管道檢測技術概述

1.1 金屬磁記憶效應

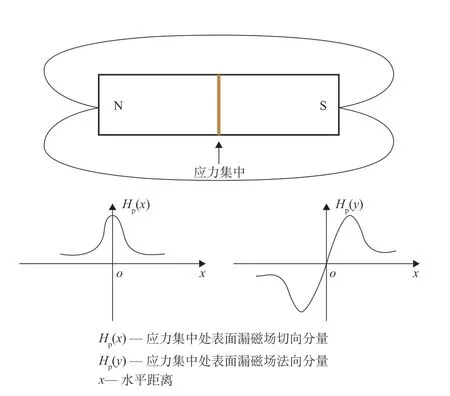

金屬磁記憶學說的起源可追溯至20世紀90年代后期,Doubov以鐵磁性材料的磁機械效應為基礎,率先提出在應力與地磁場的共同作用下,鐵磁體內部應力集中區(qū)的磁疇會因磁致伸縮效應發(fā)生晶格組織不可逆的重新定向,并形成附加磁極,宏觀表現(xiàn)為材料周圍磁場的變化,即“自有漏磁場”[11]。應力集中區(qū)表面的漏磁場強度(Hp)將發(fā)生改變,以檢測方向為切向(即鐵磁體軸向),垂直于檢測平面的方向為法向(即鐵磁體徑向),切向分量Hp(x)在最大應變集中處具有極值;法向分量Hp(y)在異常區(qū)改變符號,在最大應力集中處為零,如圖1所示。即使工作載荷消除,上述磁狀態(tài)的不可逆變化仍會在構件中留存,得名“磁記憶效應”[12,13]。

圖1 磁記憶效應檢測原理圖

1.2 管道磁記憶檢測技術

Doubov于1999年在論文中提出,“磁記憶效應”可應用于無損檢測行業(yè),對早期損傷實現(xiàn)定位與評價[13]。磁記憶無損檢測方法為埋地金屬油氣管道的缺陷識別提供了嶄新方向。管道磁記憶檢測技術利用工作載荷下的金屬管道在缺陷處、應力集中區(qū)產生的自有漏磁場,通過對自有漏磁場的檢測,來識別管道存在的隱患。經(jīng)實踐證明,該技術能夠在非開挖的原始狀態(tài)下,實現(xiàn)缺陷管段的精確定位和損傷評價。廖柯熹等人在埋地油氣管線的檢驗中,通過開挖檢測結果驗證了非接觸式磁記憶檢測的有效性[14]。

隨著理論研究的深入與工程應用的推廣,磁記憶檢測的優(yōu)勢逐漸被大眾認可,主要包括:1)流程簡單,無須對被測管道進行特殊清理、磁化操作或其他準備,適于現(xiàn)場作業(yè);2)可以實現(xiàn)金屬管道早期損傷的診斷,從而做出進一步的適用性評價、可靠性分析等;3)對管道的工作狀態(tài)沒有要求,在役、停機、待修等狀態(tài)均可進行檢測;4)原理可靠,缺陷檢出率高,尤其是管道裂紋等微型缺陷的診斷,可以保證檢測結果的靈敏度;5)綠色環(huán)保等[15-17]。

2 技術機理及模型

磁記憶檢測技術涉及多個學科,如鐵磁學、力學、物理學等,多學科的交叉融合蘊涵著錯綜復雜的效應原理與影響機制,目前國際學術界對其機理認識尚未形成統(tǒng)一完善的理論體系,仍處于探索階段,目前主要有以下幾個學說流派被大家接納認可[18]。

2.1 “自有漏磁場”學說

以Doubov為代表的學者們基于磁機械效應,以“自有漏磁場”來解釋金屬磁記憶效應的產生[11-13]。該學說認為,在循環(huán)載荷和外磁場(如地球磁場)激勵下,鐵磁性工件內部的高密度位錯聚集處會出現(xiàn)磁疇固定結點,出現(xiàn)殘余磁感應和自磁化的增長。因此,材料表面的漏磁場信息與缺陷或應力集中狀態(tài)存在對應關系,能夠表征出應力集中程度。磁偶極子模型被廣泛應用于自有漏磁場的研究。磁偶極子模型最早由Zatsepin和Shcherbinin提出[19],而后,三維和改進的磁偶極子模型也被相繼發(fā)表,用以探究缺陷對于自由漏磁場的影響[20,21]。有限元仿真也是此學說的熱門研究方法。郭凱等人通過有限元數(shù)值模擬發(fā)現(xiàn),磁記憶信號可以量化表現(xiàn)管道氣孔和埋藏裂紋引起的應力集中程度[22]。

2.2 “能量平衡”學說

任吉林等人提出[15,23],承受外載荷的鐵磁工件會在應力集中位置聚集高應力能,為使工件內部的總自由能達到新的最小平衡,在磁機械效應下,鐵磁材料會產生磁致伸縮形變,磁疇將發(fā)生不可逆的重新取向以及疇壁的位移,使磁彈性能增大,直至與應力能對等,從而形成遠高于自然磁場的磁場強度。即使外載荷消除,應力集中區(qū)和磁狀態(tài)的變化也會因內耗效應等因素不可逆地繼續(xù)保留。

自有漏磁場理論和能量平衡理論是磁記憶檢測的最基本研究理論,被廣泛運用于磁信號的機理探索和試驗分析[24]。

2.3 Jiles-Atherton模型學說

Jiles和Atherton稱,鐵磁構件的剩余磁化狀態(tài)將無限地、不可逆地接近循環(huán)應力下的無滯后磁化狀態(tài),即接近原理。基于此,他們利用等效磁場的理論構建了J-A原理模型[25]。這一模型物理意義明確、參數(shù)較少,成為磁記憶機理研究的一大熱點,被不斷修改完善。Sarker、劉清友等人分別引入比例因子、無磁滯磁化方程改善了J-A模型,并試驗證實了修正后模型的使用效果良好,對缺陷的量化評估具有重要的參考價值[26,27]。

2.4 微觀磁化機理

磁記憶效應的微觀機理研究主要分為磁疇變化和磁導率2個方向。

在磁疇變化研究方面,盧兵兵利用洛倫茲透射電鏡分析了壓力與外磁場作用下材料內部組織不均勻性對于疇壁位移的影響[28]。王國慶等人基于鐵磁體能量平衡原理,建立了應力與鐵磁體原子磁矩之間的數(shù)學關系模型,發(fā)現(xiàn)應力載荷下的原子磁矩隨應力增大而減小,宏觀上表現(xiàn)為材料表面磁化強度分布和磁化率的變化[29]。該結論得到了仿真模擬與實驗驗證。

在磁導率研究方面,應力磁導率理論認為應力的不均勻分布會導致磁導率發(fā)生變化,進而影響磁力線,產生漏磁場。錢康等人通過仿真得出應力集中區(qū)的磁信號隨應力大小呈規(guī)律性變化[30]。

除上述4種學說外,仲維暢[31]借助“電磁感應”定律對磁記憶技術進行了分析;周俊華等人[32]依據(jù)“唯像理論”,利用近似的分子場對漏磁場進行了數(shù)學量化。不同角度的學說機理為磁記憶技術發(fā)展提供了基礎性參考和良好的理論支撐。

3 埋地管道磁記憶檢測信號的影響因素

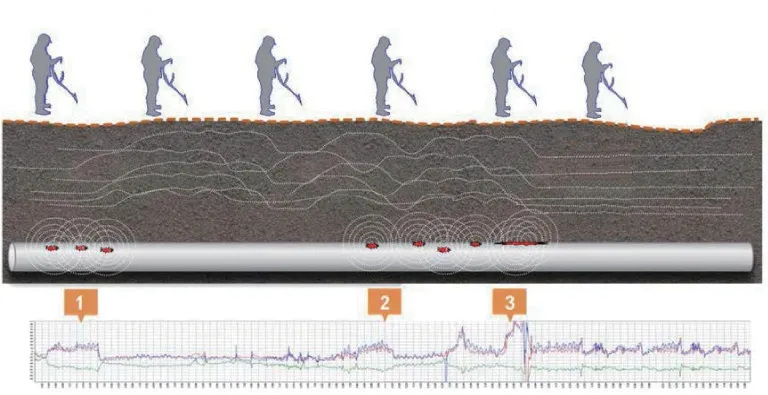

除理論基礎的探索之外,研究人員也開展了大量的試驗及工程研究,埋地管道的磁記憶檢測示意圖如圖2所示。由前文可知,磁記憶信號由應力載荷和自然磁場作用形成,屬于弱磁信號,在實際檢測過程中,信號極易受到環(huán)境及人為等因素的干擾,對檢測信號影響因子開展探究具有重要意義。

圖2 埋地管道的磁記憶檢測示意圖

3.1 探頭提離高度

探頭提離高度是指信號傳感器與所檢物體表面的垂直距離。信號幅值受提離高度的直接影響,高度值越小,檢測信號越強。馬澤宇通過管道裂紋磁記憶信號模型計算得到,隨傳播距離增加,信號強度呈一階指數(shù)關系衰減,但力磁關系仍具有穩(wěn)定的匹配性,適用于應力集中區(qū)域的定位[33]。崔偉等人的仿真結果表明漏磁場峰谷值隨提離距離的增大而迅速變小[34]。Yao等人的有限元模擬分析結果認為提離值變化對磁場強度的整體分布規(guī)律影響不大[35]。

對于埋地管道而言,管道埋深直接決定了提離距離的大小,是不可控變量,但具體操作中,操作人員仍應使傳感探頭盡量貼近地面,并在檢測過程中盡可能地避免探頭的不必要抖動,保持探頭提離高度的一致。

3.2 環(huán)境磁場

由于漏磁場的激勵源是微弱自然磁場,且埋地油氣管道往往出現(xiàn)與其他管線交叉、平行敷設的情況。檢測實施過程中,周圍環(huán)境中的帶磁、帶電物件,甚至周邊的交通、通信狀況均有可能產生干擾,從而影響檢測準確度。有效分辨磁信號的來源是信號分析中的一項重要工作。

劉琳等人以永磁體模擬干擾磁場,發(fā)現(xiàn)當干擾磁場比地磁場高出1個以上數(shù)量級時,信號曲線的斜率與截距均受到較大影響;反之,斜率基本不受影響,但截距仍存在較大變化[36]。Hu等人認為環(huán)境磁場會對信號值的大小產生影響,通常不會改變曲線的形狀。但足夠大的環(huán)境磁場會產生強于應力的激勵效果,特殊的環(huán)境磁場會放大應力集中導致的磁信號強度[37]。曾壽金等人探究了手機信號對磁記憶檢測效果的干擾程度,結果表明不通話的手機造成的干擾可忽略;但當手機處于通話狀態(tài)時,干擾程度會隨數(shù)量增多而增大,直至影響檢測結果[38]。

若檢測時,周圍環(huán)境中電磁干擾嚴重,可采取適當措施進行電磁屏蔽,以獲得準確的磁感應數(shù)據(jù)。

3.3 管道固有參數(shù)

除前文提及的埋深外,管道本身的固有屬性參數(shù),如管徑、壁厚、內壓、材質、走向等,也與磁信號的變化密切相關。

管徑與壁厚決定了金屬材料的總體積,進而對磁信號有直接影響。陳超認為,漏磁場磁感應強度、信號梯度會隨管徑的增大而全幅增大,在應力集中處尤為明顯。壁厚主要影響信號的軸向極大值,壁厚變大時梯度模量也有一定增幅[39]。姚立東等人對20號鋼的管段進行試驗發(fā)現(xiàn),當壁厚相同時,管徑對焊縫處信號的影響不大;當管徑相同時,信號峰值與梯度值均與壁厚大小呈正相關[40]。

管道內壓也是一個研究熱點。馮剛構建了長輸管道磁荷模型并分析得到,隨著內壓的增大,缺陷及焊縫處的應力集中程度加劇,漏磁場強度隨之提高。從具體數(shù)值來看,裂紋軸向峰值和徑向峰峰值與管道壓力呈線性相關[41]。

管道材質也是一個影響因素,具體而言,鐵元素和碳元素是關鍵影響因子。Ranjan等人認為碳化鐵(Fe3C)是改變磁特性的主要緣由[42]。由此可見,在工程實際應用中,若檢測管段涉及不同種材料時,在分析評估時應考慮管材產生的影響。值得一提的是,部分學者經(jīng)實驗發(fā)現(xiàn),磁記憶檢測在奧氏體不銹鋼設備上也具有可行性,且效果較好[43-45]。

對于管道的路由走向,于鳳云等人認為被測物放置方向對磁場的分布規(guī)律影響不大[46]。但陳海龍等人則提出當被測件放置方向不同時,檢測信號不是簡單的幅值整體平移,曲線整體形貌也可能會發(fā)生一定變化[47]。對埋地管道而言,檢測時傳感器位于管道正上方,其走向不可改變,方位對于信號結果的影響尚未可知,但缺陷本身與地磁場的相對位置可能會對漏磁場產生影響。

3.4 檢測速度

為兼顧工作效率與數(shù)據(jù)質量,檢測速度是實際應用中需要考慮的一項因素。孫艷茹認為管道的磁記憶檢測速度也會對結果造成影響[48]。為避免缺陷漏檢,檢測速度不應太快但也不必過緩,0.3~0.5 m/s即可大致滿足管道表面磁場信息的完整性要求。

3.5 其他因素

聞慶松等人研究了溫度對檢測信號的影響,主要表現(xiàn)在信號的數(shù)值大小,對變化規(guī)律影響不大[49]。材料初始磁場也廣受關注。管材在加工、運輸、施工及驗收等過程中會經(jīng)歷多道工序,難以避免過程中引入的力、磁、熱等因素對管道初始磁特性造成影響。Leng等人發(fā)現(xiàn)退磁后的構件在缺陷處的磁信號會發(fā)生明顯畸變,這一特征在未退磁構件中并未出現(xiàn)[50]。在防腐層方面,楊琪的研究結果印證了外防腐層的有無不影響應力集中區(qū)的位置判斷[51]。

4 研究展望

磁記憶技術作為一種簡單便捷、高效環(huán)保的埋地管道無損檢測方式,可以實現(xiàn)對缺陷、前期損傷等應力集中位置的定位與評估,在定期檢驗以及壽命預測等方面發(fā)揮著重要作用。但因問世較晚,磁記憶檢測在理論研究、工程實踐等方面均存在較大研究空間,亟待完善。綜合來看,主要有以下幾個研究方向:

1)磁記憶效應的產生機理尚未達成普遍共識,未形成一套嚴密完善的理論體系。應在現(xiàn)有基礎上多角度、多學科地綜合考慮,并結合試驗結果建立系統(tǒng)理論來解釋現(xiàn)象機理、過程變化。

2)目前的磁記憶相關試驗多基于實驗室環(huán)境對小工件展開,針對埋地管道開展的研究相對較少。管道作為大型構件,其磁特性與局部的小試件存在一定差異,該領域仍待進一步探索。

3)管道檢測得到的磁記憶信號微弱,管道的服役環(huán)境、固有參數(shù)以及檢測方式、檢測環(huán)境等多種因素均會影響信號變化。如何避免干擾、對信號進行降噪預處理、如何正確分辨干擾源等相關內容值得廣大學者探索研究。

4)埋地管道磁記憶檢測目前缺乏一套嚴密、完善的技術標準,如何規(guī)范磁記憶檢測的工作操作流程、評判指標等內容還面臨諸多困難。

5)該技術目前仍多作為定性確定缺陷的初級診斷方法,對于磁信號與應力集中程度的量化關系仍待進一步的研究。評判時采用的特征參數(shù)也較為單一。在這一方面,對多種數(shù)據(jù)與應力集中區(qū)的對應關系進行分析,推導出能夠有效反映應力集中程度的特征量將具有重大意義。

6)有部分學者發(fā)現(xiàn),金屬磁記憶檢測技術對于非鐵磁性材料,如奧氏體不銹鋼,也具有一定可行性,但相關研究甚少,研究人員可進行相關試驗,并從宏觀、微觀等多角度深入分析效應形成機理。