基于BPNN和MOOGA的高速聯(lián)軸器多目標優(yōu)化方法*

王藝琳,王維民,3*,李維博,王珈樂,張 帥

(1.北京化工大學(xué) 機電工程學(xué)院,北京 100029;2.北京化工大學(xué) 高端機械裝備健康監(jiān)控與自愈化北京市重點實驗室,北京 100029;3.北京化工大學(xué) 高端壓縮機及系統(tǒng)技術(shù)國家重點實驗室,北京 100029)

0 引 言

隨著工業(yè)場合對轉(zhuǎn)子系統(tǒng)轉(zhuǎn)速的要求越來越高,傳統(tǒng)膜片聯(lián)軸器已不能滿足高速重載轉(zhuǎn)子系統(tǒng)傳遞高扭矩、大轉(zhuǎn)速及高容錯的要求[1]。

超高速膜盤聯(lián)軸器以其優(yōu)越的性能,已被廣泛應(yīng)用于各類高速重載場合。近幾十年來,汽車和航空工業(yè)的主要目標一直是減輕質(zhì)量、提高速度、節(jié)約能源。為了縮短加工時間、節(jié)約制造能源,需要設(shè)計一款更精巧、轉(zhuǎn)速更高、補償性能更好的聯(lián)軸器。

超高速轉(zhuǎn)子系統(tǒng)利用撓性聯(lián)軸器、依靠膜盤平穩(wěn)地傳遞扭矩,以補償聯(lián)軸器安裝制造過程中的平行和角向不對中。高轉(zhuǎn)速聯(lián)軸器工作時,承受大離心力、扭矩、平行和角向補償?shù)葟?fù)雜載荷情況。如何在這類工況條件下,降低聯(lián)軸器彎曲剛度,并減小其危險應(yīng)力是目前聯(lián)軸器多目標優(yōu)化工作的重點。

長期以來,為提高聯(lián)軸器的工作轉(zhuǎn)速和優(yōu)化其動力學(xué)性能,不少學(xué)者對膜盤聯(lián)軸器進行了研究。

易源霖等人[2]基于軸復(fù)合剛度計算原理和Karush-Kuhn-Tucker最優(yōu)化條件方法,計算了凸緣聯(lián)軸器扭轉(zhuǎn)剛度,發(fā)現(xiàn)了聯(lián)軸器凸緣部分徑向厚度和軸向長度對剛度的影響最大;但其并沒有在研究的基礎(chǔ)上提出結(jié)構(gòu)的改進方案。李寬[3]采用有限元分析法和集中參數(shù)法,分析了轉(zhuǎn)速和軸向伸縮量對聯(lián)軸器軸向剛度的影響;但其沒有對聯(lián)軸器強度特性進行研究。曹安港等人[4]采用有限元仿真軟件,分析了多種工況條件下聯(lián)軸器應(yīng)力分布情況;但其沒有進一步研究聯(lián)軸器設(shè)計參數(shù)對應(yīng)力分布的影響。NAGESH S等人[5]采用有限元分析法,分析了高速撓性聯(lián)軸器的動力學(xué)特性方程,并進行了試驗驗證;但其未研究復(fù)合工況下聯(lián)軸器的動力學(xué)特性。馬同玲等人[6]采用正交實驗和數(shù)值計算的方法,研究了聯(lián)軸器結(jié)構(gòu)參數(shù)對其第三階彎曲模態(tài)固有頻率的影響,發(fā)現(xiàn)了柔性桿直徑、電機端膜片斜度和發(fā)動機端膜片斜度對第三階彎曲模態(tài)固有頻率影響最大,并提出了一種結(jié)構(gòu)優(yōu)化方案;但其沒有對該優(yōu)化方案開展仿真實驗驗證。El-WAKEEL A等人[7]基于模糊邏輯、粒子群優(yōu)化和單純形方法,提出了一種混合模糊粒子群優(yōu)化-單純形算法,利用模糊粒子群優(yōu)化-單純形算法進行了聯(lián)軸器結(jié)構(gòu)參數(shù)優(yōu)化,提高了聯(lián)軸器扭轉(zhuǎn)性能;但其未將該算法和其他優(yōu)化算法進行比較,以說明該方法的優(yōu)越性。于洋等人[8]基于聯(lián)軸器扭轉(zhuǎn)剛度性能,提出了一種優(yōu)化聯(lián)軸器設(shè)計方法,提高了柔性聯(lián)軸器的使用壽命;但其沒有研究復(fù)合工況下聯(lián)軸器的彎曲剛度性能。于慧艷[9]采用ANSYS響應(yīng)面優(yōu)化方法,對聯(lián)軸器強度進行了優(yōu)化設(shè)計;但是其未綜合考慮聯(lián)軸器的強度特性和動力學(xué)特性。

隨著聯(lián)軸器設(shè)計轉(zhuǎn)速的提高,單一優(yōu)化目標不再滿足要求,需要綜合考慮聯(lián)軸器強度和動力學(xué)特性。反向傳播神經(jīng)網(wǎng)絡(luò)在工業(yè)領(lǐng)域的應(yīng)用廣泛,不少學(xué)者[10-12]利用反向傳播神經(jīng)網(wǎng)絡(luò)結(jié)合遺傳算法進行了機械構(gòu)件的優(yōu)化工作。

基于以上優(yōu)化設(shè)計思路,筆者進行了聯(lián)軸器多目標優(yōu)化設(shè)計。

首先,針對傳遞轉(zhuǎn)速達1×105r/min、補償平行不對中0.1×10-3m、角向不對中0.25 °的超高速撓性聯(lián)軸器強度及剛度優(yōu)化問題,筆者通過正交實驗和拉丁超立方抽樣實驗,對比多項式擬合法和反向傳播神經(jīng)網(wǎng)絡(luò)法得到的聯(lián)軸器結(jié)構(gòu)參數(shù)與危險應(yīng)力、彎曲剛度的目標函數(shù),采用反向傳播神經(jīng)網(wǎng)絡(luò)結(jié)合遺傳算法對超高速膜盤聯(lián)軸器的關(guān)鍵尺寸參數(shù)進行多目標優(yōu)化,并對優(yōu)化解集的可靠性進行驗證。

1 基于神經(jīng)網(wǎng)絡(luò)擬合的多目標優(yōu)化

1.1 關(guān)鍵參數(shù)選取

影響膜盤聯(lián)軸器強度特性及動力學(xué)特性的參數(shù)眾多,筆者采用多因素方差分析法篩選聯(lián)軸器關(guān)鍵參數(shù)。多因素方差分析能夠分析多個因素對應(yīng)力與彎曲剛度的影響是否顯著。

多因素方差分析的基本思路如下:

1)原假設(shè)。各個自變量不同水平下,總體均值無顯著性差異,并且自變量各效應(yīng)和交互作用為0;

2)計算檢驗統(tǒng)計量F值和顯著性表征P值;

3)確定顯著性水平值,給定顯著性水平為0.15,比較各個自變量的顯著性P值。若P大于0.15,則表示原假設(shè)正確,變量對總體均值無顯著性差異;若P小于0.15則表征原假設(shè)錯誤,即變量對目標影響大,該因素對結(jié)果有顯著性影響,可選為關(guān)鍵計算參數(shù)。

1.2 目標函數(shù)確定

為保證聯(lián)軸器撓性足夠小,并且降低應(yīng)力,需要對聯(lián)軸器進行多目標優(yōu)化。采用遺傳算法函數(shù)進行聯(lián)軸器參數(shù)多目標優(yōu)化時,需要能夠準確反映參數(shù)性能的目標函數(shù)。目標函數(shù)的精確性越高,多目標優(yōu)化的結(jié)果越可靠。目前常采用假定多項式法求解函數(shù)關(guān)系,多項式的項數(shù)越多,函數(shù)逼近的精度越高。

筆者采用二次多項式擬合三個關(guān)鍵參數(shù)與危險應(yīng)力及彎曲剛度函數(shù)的關(guān)系,即:

(1)

(2)

式中:f為關(guān)鍵參數(shù)與危險應(yīng)力函數(shù);A1,A2,A3,A4,A5,A6,A7為f函數(shù)未知擬合系數(shù);K為關(guān)鍵參數(shù)與彎曲剛度函數(shù);B1,B2,B3,B4,B5,B6,B7為K函數(shù)未知擬合系數(shù);x1,x2,x3為三個關(guān)鍵參數(shù)。

反向傳播神經(jīng)網(wǎng)絡(luò)[13]擅長處理輸入與輸出因素間復(fù)雜的多元非線性關(guān)系。為避免訓(xùn)練之后的模型陷入過擬合狀態(tài),筆者采用貝葉斯正則化算法作為監(jiān)督算法。

反向傳播神經(jīng)網(wǎng)絡(luò)模型如圖1所示。

圖1 反向傳播神經(jīng)網(wǎng)絡(luò)示意圖

反向傳播神經(jīng)網(wǎng)絡(luò)所采用的非線性激活函數(shù)為tansig函數(shù),表示如下[14]:

(3)

式中:y為反向傳播神經(jīng)網(wǎng)絡(luò)非線性激活函數(shù);x為輸入變量值。

筆者采用總誤差準則函數(shù)作為評價指標,表示如下:

(4)

對比上文所述兩種方法求得的目標函數(shù)可知,采用多項式方法的擬合精度較低,采用反向傳播神經(jīng)網(wǎng)絡(luò)方法的擬合精度較高。

因此,筆者選取反向傳播神經(jīng)網(wǎng)絡(luò)擬合目標函數(shù)進行多目標優(yōu)化。

1.3 基于遺傳算法的多目標優(yōu)化方法

筆者利用多目標優(yōu)化遺傳算法函數(shù)對聯(lián)軸器應(yīng)力函數(shù)f、彎曲剛度函數(shù)K進行多目標優(yōu)化計算。

相對單目標優(yōu)化而言,多目標優(yōu)化存在多個優(yōu)化目標,而這些優(yōu)化目標之間往往相互聯(lián)系、制約甚至沖突。這意味著采用多目標優(yōu)化不能得到某一組解,其得到的是一個Pareto解集[15-17]。

遺傳算法通過模擬生物演化過程,對優(yōu)化問題進行反復(fù)迭代,使得優(yōu)化解集收斂且均勻分布,避免優(yōu)化結(jié)果陷入局部優(yōu)化狀態(tài),表示如下:

minF(x)={f1(x),f2(x),…,fm(x)}T

(5)

x={x1,x2,…,x3}T

(6)

xmin≤x≤xmax

(7)

式中:F(x)為多目標函數(shù);x為設(shè)計變量;xmax為設(shè)計變量上限;xmin為設(shè)計變量下限。

2 聯(lián)軸器參數(shù)優(yōu)化

超高速撓性聯(lián)軸器內(nèi)外膜盤均采用焊接結(jié)構(gòu),內(nèi)膜盤采用螺栓法蘭與連接軸相連以傳遞轉(zhuǎn)速,其結(jié)構(gòu)如圖2所示。

圖2 聯(lián)軸器示意圖

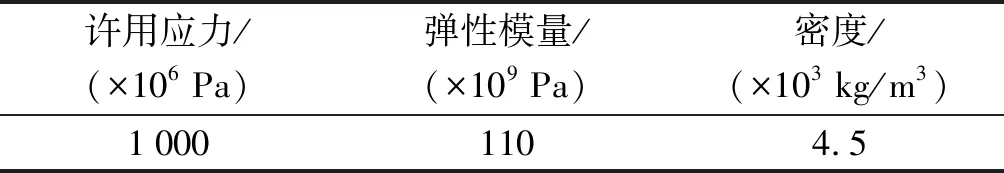

聯(lián)軸器內(nèi)外膜盤均采用鈦合金TC4材料,其材料特性如表1所示。

表1 鈦合金TC4材料部分屬性

2.1 聯(lián)軸器仿真分析

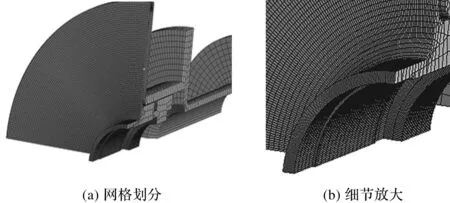

筆者采用ANSYS有限元軟件對聯(lián)軸器進行仿真分析。各參數(shù)分別為:輸入扭矩19.1 N·m,補償平行不對中0.1×10-3m,補償角向不對中量為0.25°。為方便后續(xù)開展參數(shù)優(yōu)化工作,筆者直接利用ANSYS中自帶的編輯模塊進行聯(lián)軸器參數(shù)化建模,利用Mesh模塊生成六面體網(wǎng)格。

聯(lián)軸器有限元模型如圖3所示。

圖3 聯(lián)軸器有限元模型

聯(lián)軸器的原設(shè)計轉(zhuǎn)速6×104r/min,為滿足超高轉(zhuǎn)速轉(zhuǎn)子系統(tǒng)要求,筆者將聯(lián)軸器設(shè)計轉(zhuǎn)速提高至1×105r/min,其余輸入條件不變。

在設(shè)計轉(zhuǎn)速6×104r/min時,聯(lián)軸器的仿真結(jié)果如圖4所示。

圖4 6×104 r/min膜盤組應(yīng)力情況

由圖4可得:當轉(zhuǎn)速為6×104r/min時,復(fù)合工況下膜盤聯(lián)軸器最大應(yīng)力集中在內(nèi)膜盤根部,最大應(yīng)力為194.46×106Pa。

轉(zhuǎn)速提高至1×105r/min時,復(fù)合工況下聯(lián)軸器的仿真結(jié)果如圖5所示。

圖5 1×105 r/min膜盤組應(yīng)力情況

由圖5可得:轉(zhuǎn)速提高至1×105r/min時,復(fù)合工況下膜盤聯(lián)軸器最大應(yīng)力集中在外膜盤根部,最大應(yīng)力為454.2×106Pa。

由圖5(b)可得:膜盤危險應(yīng)力區(qū)域分布不均勻,此時膜盤發(fā)生不對稱彎曲。

接下來,筆者分析計算兩種轉(zhuǎn)速下聯(lián)軸器危險應(yīng)力和危險點安全系數(shù)。

聯(lián)軸器不同轉(zhuǎn)速時應(yīng)力情況如表2所示。

表2 聯(lián)軸器不同轉(zhuǎn)速時應(yīng)力情況

由于筆者設(shè)計的膜盤聯(lián)軸器為薄壁焊接件,焊接后會產(chǎn)生焊接殘余應(yīng)力,該應(yīng)力會影響膜盤的組織性能[18-19]。筆者參考標準《GB50341-2014》,設(shè)定膜盤聯(lián)軸器膜盤組件最小設(shè)計安全系數(shù)為2.5。

設(shè)計安全系數(shù)n表示如下:

n≥2.5

(8)

原膜盤聯(lián)軸器在1×105r/min轉(zhuǎn)速下的安全系數(shù)小于設(shè)計要求,需要對聯(lián)軸器進行優(yōu)化。另外在高速旋轉(zhuǎn)的復(fù)雜工況下,膜盤聯(lián)軸器易產(chǎn)生非對稱彎曲[20],需綜合考慮聯(lián)軸器的強度和動力學(xué)特性。

超高速膜盤聯(lián)軸器設(shè)計的關(guān)鍵在于保證撓性的同時降低危險應(yīng)力,即需要在降低聯(lián)軸器彎曲剛度的基礎(chǔ)上減小膜盤危險應(yīng)力。

2.2 聯(lián)軸器關(guān)鍵參數(shù)選取

針對高速撓性聯(lián)軸器進行優(yōu)化設(shè)計時,需要考慮應(yīng)力和剛度條件。在降低聯(lián)軸器危險應(yīng)力時,其剛度需要盡可能小,以保證聯(lián)軸器具有足夠的撓性,降低兩端支撐的反作用載荷[21]。

聯(lián)軸器膜盤組件關(guān)鍵參數(shù)如圖6所示。

考慮聯(lián)軸器安裝和建模關(guān)系,筆者初選D、D3、h、h1、h2、h3為設(shè)計參數(shù)。膜盤組件其他參數(shù)由裝配及設(shè)計關(guān)系給出。

為找到影響聯(lián)軸器強度和彎曲剛度的關(guān)鍵參數(shù),筆者設(shè)計了正交實驗,如表3所示[22]。

表3 正交實驗設(shè)計表

將表3數(shù)據(jù)代入有限元仿真軟件中,可以得到正交實驗結(jié)果,如圖7所示。

圖7 正交實驗應(yīng)力與彎曲剛度結(jié)果

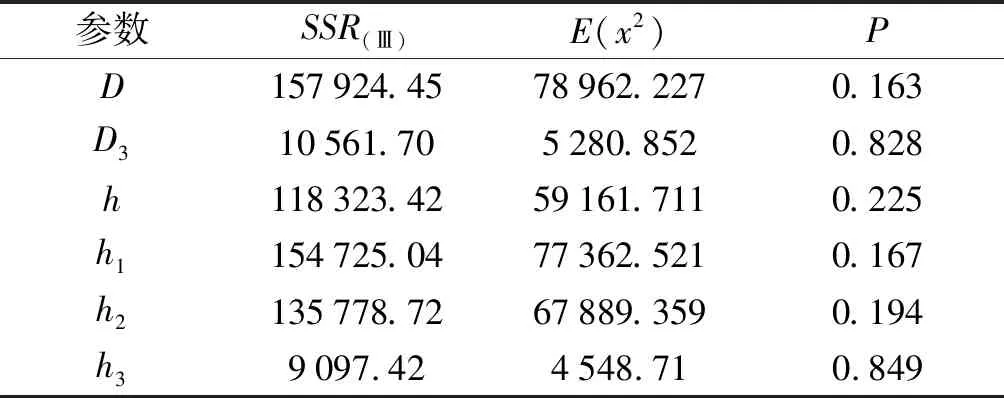

筆者對圖7仿真結(jié)果進行多因素方差分析,求得危險應(yīng)力第三類平方和SSR(Ⅲ)、自由度df、均方E(x2)及對應(yīng)顯著性P關(guān)系,如表4所示。

表4 應(yīng)力多因素參數(shù)分析

經(jīng)多因素方差分析后,可以得到彎曲剛度的第三類平方和SSR(Ⅲ)、自由度df、均方E(x2)及對應(yīng)顯著性P,如表5所示。

表5 彎曲剛度多因素參數(shù)分析

筆者針對D、D3、h、h1、h2、h3這六個參數(shù)進行多因素方差分析,結(jié)果發(fā)現(xiàn),外膜盤外徑D和膜盤厚度h對膜盤應(yīng)力有顯著影響,外膜盤外徑D和外膜盤長度h1的顯著性P值接近設(shè)定值,D和h1對聯(lián)軸器整體彎曲剛度有明顯影響作用。

考慮彎曲剛度和危險應(yīng)力設(shè)計要求,筆者綜合選取參數(shù)D、h和h1為后續(xù)設(shè)計關(guān)鍵參數(shù)。

2.3 目標函數(shù)求解

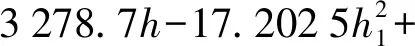

筆者采用拉丁超立方方程隨機生成55組參數(shù),利用有限元軟件,求解得到了多組仿真結(jié)果,如表6所示。

表6 55組仿真樣本點

2.3.1 多項式逼近

假定外膜盤外徑D、膜盤厚度h、外膜盤長度h1與危險應(yīng)力的函數(shù)關(guān)系式為,與彎曲剛度的數(shù)學(xué)關(guān)系式為K。

從圖7中隨機選擇7組正交實驗結(jié)果代入式(1)、式(2),計算結(jié)果表示如下:

(9)

(10)

(11)

(12)

危險應(yīng)力多項式擬合計算值與仿真計算結(jié)果對比圖如圖8所示。

圖8 危險應(yīng)力多項式擬合結(jié)果與仿真結(jié)果對比圖

彎曲剛度多項式擬合結(jié)果與仿真結(jié)果對比圖如圖9所示。

圖9 彎曲剛度多項式擬合結(jié)果與仿真結(jié)果對比圖

多項式的項數(shù)越多,逼近的精度越高。但是采用多項式的項數(shù)總是有限的,精度不容易滿足要求。

由圖8、圖9可知:多項式計算值與仿真結(jié)果差異較大,其中應(yīng)力擬合誤差平均值達22.51%,彎曲剛度誤差達3.69%。

2.3.2 神經(jīng)網(wǎng)絡(luò)擬合法

反向傳播神經(jīng)網(wǎng)絡(luò)擅長處理輸入與輸出因素間復(fù)雜的多元非線性關(guān)系。筆者利用反向傳播神經(jīng)網(wǎng)絡(luò)研究輸入?yún)?shù)與輸出變量間的定性關(guān)系,找到關(guān)鍵參數(shù)與危險應(yīng)力和彎曲剛度間的函數(shù)表達式,結(jié)果如圖10所示。

圖10 反向傳播神經(jīng)網(wǎng)絡(luò)預(yù)測結(jié)果與仿真結(jié)果對比圖

由圖10可得:反向傳播神經(jīng)網(wǎng)絡(luò)預(yù)測效果良好,危險應(yīng)力預(yù)測值與仿真結(jié)果的訓(xùn)練誤差為0.942%,測試誤差為0.727%,總誤差為0.948%;彎曲剛度預(yù)測值與仿真結(jié)果的訓(xùn)練誤差0.771%,測試誤差為14.371%,總誤差為2.927%。

由此可見,反向傳播神經(jīng)網(wǎng)絡(luò)擬合誤差結(jié)果遠小于多項式擬合誤差結(jié)果。

2.4 多目標優(yōu)化

筆者利用遺傳算法函數(shù)對上面求得的應(yīng)力預(yù)測函數(shù)f和彎曲剛度預(yù)測函數(shù)K進行多目標優(yōu)化求解,得到的結(jié)果如表7所示。

表7 多目標優(yōu)化Pareto解集

表7所示的Pareto解集中,里面的每一個解都是優(yōu)化解。一方面,為滿足試件加工需求,薄壁膜盤厚度不能太小;另一方面,為減輕聯(lián)軸器質(zhì)量,膜盤外徑和膜盤厚度又不能太大。因此,膜盤厚度需要取適中值,膜盤外徑應(yīng)盡可能小。在滿足上述需求的同時,還需減小聯(lián)軸器彎曲剛度,這要求外膜盤長度合適。

綜上,筆者選取一組優(yōu)化參數(shù)為25.253×10-3m、0.406×10-3m及15×10-3m。

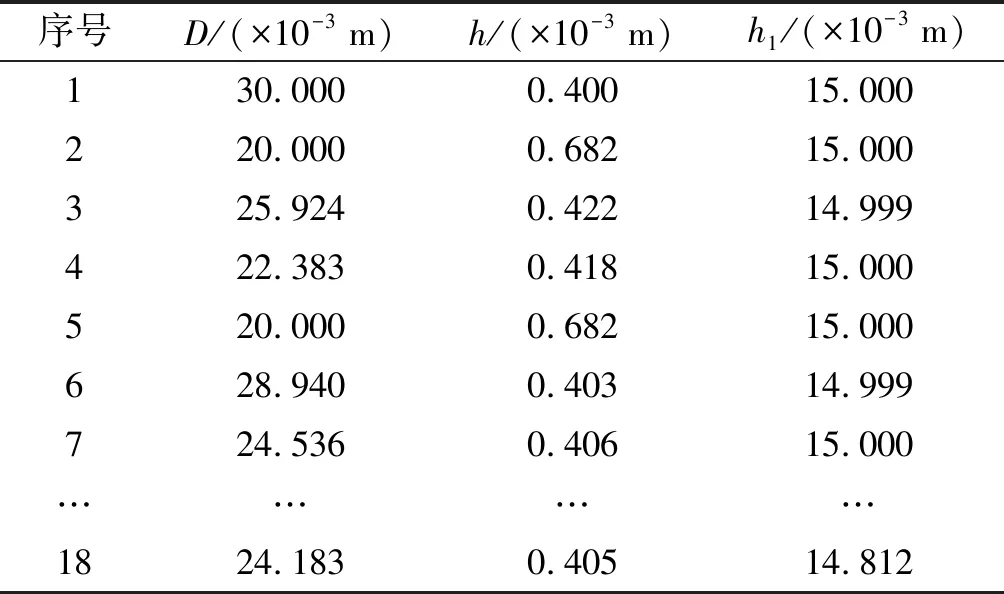

筆者比較所有多目標優(yōu)化預(yù)測結(jié)果與仿真結(jié)果,求得18組預(yù)測值與仿真結(jié)果的相對誤差分布情況,如圖11所示。

圖11 多目標優(yōu)化結(jié)果與仿真結(jié)果對比圖

由圖11可知:多目標優(yōu)化后得到的應(yīng)力預(yù)測值與仿真計算值最小相對誤差為0.42%,平均相對誤差為2.74%,最大相對誤差為5.59%;彎曲剛度預(yù)測值與仿真計算值最小相對誤差為0.23%,平均相對誤差為1.52%,最大相對誤差為4.45%。

由此可見,通過反向傳播神經(jīng)網(wǎng)絡(luò)擬合結(jié)合遺傳多目標優(yōu)化得到的優(yōu)化Pareto解集是可靠的。

2.5 有限元驗證

筆者采用有限元分析軟件,求解了復(fù)雜工況下,優(yōu)化后聯(lián)軸器模型的仿真結(jié)果,如圖12所示。

圖12 仿真結(jié)果

優(yōu)化后膜盤聯(lián)軸器最大應(yīng)力值為371.48×106Pa,此時最大應(yīng)力位于外膜盤根部。

優(yōu)化前后對比結(jié)果如表8所示。

表8 優(yōu)化結(jié)果

由表8可知:優(yōu)化后的聯(lián)軸器危險應(yīng)力為371.48×106Pa,降低了18.2%;彎曲剛度為5 428.89 N·m/rad,降低了5.05%;優(yōu)化后的聯(lián)軸器安全系數(shù)為2.69。

由此可見,優(yōu)化后的聯(lián)軸器強度及剛度都滿足優(yōu)化目標。

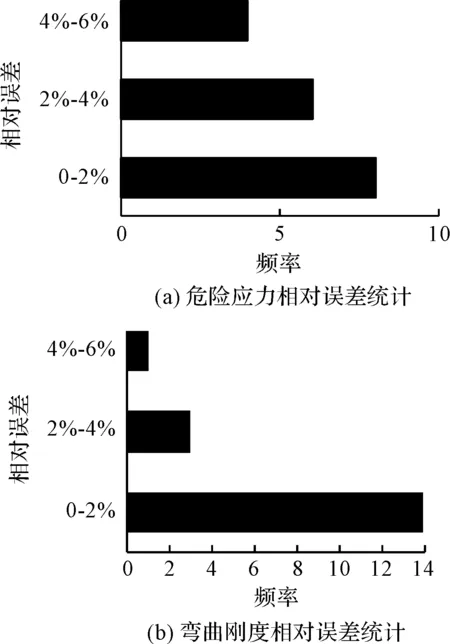

比較優(yōu)化后聯(lián)軸器的補償能力性能,即其計算結(jié)果如表9所示。

表9 優(yōu)化聯(lián)軸器補償能力

由表9可知:優(yōu)化后聯(lián)軸器允許最大平行不對中為0.38×10-3m,最大角向不對中值為0.4°,允許復(fù)合不對中值為0.3×10-3m(平行)、0.3°(角度)。

由此可見,優(yōu)化后聯(lián)軸器的補償能力明顯提高。

3 結(jié)束語

針對聯(lián)軸器高轉(zhuǎn)速、復(fù)合工況下的優(yōu)化問題,筆者采用反向傳播神經(jīng)網(wǎng)絡(luò)和多目標優(yōu)化遺傳算法相結(jié)合的方法,對膜盤聯(lián)軸器進行了參數(shù)優(yōu)化;優(yōu)化后,聯(lián)軸器強度和動力學(xué)特性均得到了明顯改善;最后,結(jié)合有限元分析,對優(yōu)化預(yù)測的準確性進行了驗證。

研究結(jié)論如下:

1)膜盤聯(lián)軸器在高轉(zhuǎn)速、復(fù)合不對中的影響下,聯(lián)軸器膜盤發(fā)生不對稱彎曲和應(yīng)力集中現(xiàn)象。聯(lián)軸器危險應(yīng)力超過設(shè)計要求;

2)柔性聯(lián)軸器危險應(yīng)力受外膜盤外徑D和膜盤厚度h影響較大,彎曲剛度受外膜盤外徑D和膜盤長度h1影響較大;

3)對比多項式擬合和反向傳播神經(jīng)網(wǎng)絡(luò)擬合可知,預(yù)測結(jié)果較為可靠。多目標優(yōu)化后,聯(lián)軸器補償不對中能力得到了提升,聯(lián)軸器危險應(yīng)力下降了18.2%,彎曲剛度值下降了5.05%,優(yōu)化效果良好。

由于聯(lián)軸器實驗轉(zhuǎn)速高、實驗條件復(fù)雜,短時間內(nèi)無法完成現(xiàn)場實驗。因此,在下一階段,筆者將開展相關(guān)實驗,以驗證上述優(yōu)化結(jié)果是否可靠。