燃煤鍋爐超低排放改造技術實踐

羅 新

(中國石化集團重慶川維化工有限公司,重慶 401254)

隨著國家環保標準的不斷提高,現有熱電聯產燃煤鍋爐均逐步實施了超低排放改造。燃煤鍋爐超低排放改造的工藝路線較多,為避免重復投資、降低工程造價、減少改造對主裝置的影響,電廠需要根據實際情況選擇合適的工藝路線進行改造。

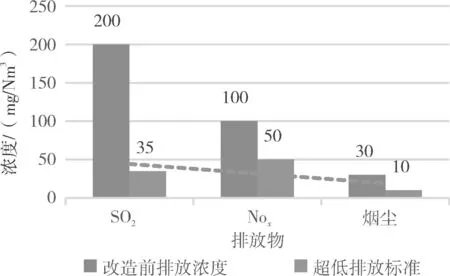

某公司*號鍋爐于2012年建成投產,鍋爐型號為NG-460/9.8-M,額定蒸發量為460 t/h的高溫高壓煤粉鍋爐,為單鍋筒,自然循環,集中下降管,單爐體負壓爐膛,“∏”型布置的固態排渣煤粉爐。*號鍋爐煙氣處理采用選擇性催化還原技術(SCR)脫硝,電袋除塵,石灰石-石膏濕法脫硫工藝。該鍋爐改造前污染物排放濃度:煙塵≤30 mg/Nm3,NOx≤100 mg/Nm3,SO2≤200 mg/Nm3(標態、干基,6%O2),未滿足超低排放的要求。因此,需要對該鍋爐實施煙氣超低排放改造,改造后污染物排放濃度:煙塵≤10 mg/Nm3,NOx≤50 mg/Nm3,SO2≤35 mg/Nm3(標態、干基,6%O2),如圖1所示。

圖1 現狀及超低排放要求

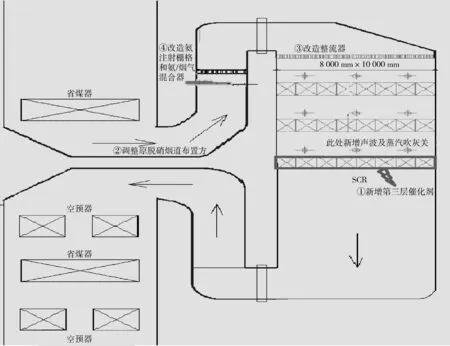

要實現超低排放改造,需要對鍋爐煙氣脫硝、除塵、脫硫裝置分別實施改造,按照煤炭燃燒產生的煙氣流向(如圖2所示),按上下游關系依次從脫硝—除塵—脫硫的先后順序探討相應的改造方案。

圖2 *號鍋爐煙氣流向

1 脫硝改造

1.1 脫硝裝置現狀及問題

*號鍋爐2012年底進行了脫硝改造,采用了SCR技術,設計SCR 反應器入口NOx濃度為600 mg/Nm3(干基、6% O2),煙氣量為551 251 Nm3/h,反應器出口NOx濃度為80 mg/Nm3,催化劑體積為155 m3,要達到超潔凈排放標準,出口NOx濃度要小于50 mg/m3,需要提高脫硝效率,并重新核算催化劑體積[1]。

1)計算脫硝效率

(1)

式中:NOxin為反應器入口處NOx的濃度,標態,mg/Nm3;NOxout為反應器出口處NOx的濃度,標態,mg/Nm3;ηNOx為脫硝效率;NOxout考慮10 mg/Nm3的余量,按照40 mg/Nm3進行核算。

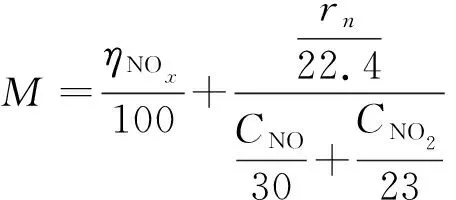

2)計算氨氮摩爾比

(2)

式中:CNO為反應器入口處NO的濃度,標態,mg/Nm3;CNO2為反應器入口處NO2的濃度,標態, mg/Nm3;rn為氨逃逸濃度,標態, mg/Nm3;M為氨氮摩爾比。

3)估算催化劑體積

(3)

式中:M為氨氮摩爾比;ηNOx為脫硝效率,%;qvfluegas為鍋爐煙氣量, Nm3/h;kcatalyst為催化劑活性常數,kcatalyst=36.3由廠家提供;βspecific為催化劑比表面積,m2/m3;廠家提供的數據為426 m2/m3;Vcatalyst為催化劑估算體積,m3。

現有催化劑只有155 m3,小于最低要求176.76 m3,無法滿足超潔凈排放要求,因此需要對脫硝裝置進行改造。原脫硝煙道采用了側出側進的方式,脫硝煙道轉向較多,局部區域煙道磨損嚴重。為了避免煙道在運行中磨損,需要重新對煙道布置進行調整,強化脫硝流場設計,對SCR脫硝進行全面升級改造,使脫硝設計滿足運行要求。

1.2 脫硝改造的主要內容

原脫硝裝置的進出口煙道為爐左進、爐右出,本次改造將改為鍋爐尾部煙道引出后爐上進、爐下出。為保證噴氨效果,將同步改造進出口煙道內噴射格柵,增設煙氣靜態混合器,同時改造噴氨閥門組,并更換原氨氣氣動調節閥。對改造后的進出口煙道和反應器內流場進行數值模擬實驗,以優化流場。

為保證脫硝系統長期穩定運行,脫硝裝置采用蒸汽吹灰+聲波吹灰系統,即除原脫硝裝置設置的蒸汽吹灰系統外,本次在反應器的爐左側增設了聲波吹灰器[2]。

改造主要包括以下幾個方面:①增加第三層催化劑;②調整原脫硝煙道布置方式,由原來的側出側進變更為后出后進,使煙氣更加流暢;③依托先進流場模擬技術,設置新的導流裝置,使煙氣流場更加均勻,以降低煙氣磨損煙道風險;④采用先進氨噴射系統,包括氨注射柵格和氨/煙氣混合器,優化氨氣分布。如圖3所示。

圖3 脫硝改造示意圖

2 除塵改造

2.1 除塵現狀及問題

煙氣除塵器采用的是電袋復合除塵器,除塵器入口正常煙氣溫度為139 ℃,除塵器入口含塵濃度為35.7 g/Nm3。除塵器前部電區為雙室一電場電除塵器,后部袋區為低壓行噴吹脈沖袋式除塵器,濾袋規格為Φ165 mm×8 550 mm,布置濾袋2 880條,過濾風速為1.09 m/min,濾袋材質為50%PPS+50%PTFE混紡+PTFE基布。除塵器部分雖然能夠維持運行,但監測數據顯示,除塵器出口濃度C在30~50 mg/Nm3范圍內波動。按照超潔凈排放標準,核算除塵器出口粉塵濃度需要達到的要求為

(4)

式中:C′為除塵器出口粉塵濃度,標態, mg/Nm3;C″為脫硫塔出口處粉塵的濃度,標態, mg/Nm3;η′為脫硫塔效率,典型石灰石-石膏濕法脫硫效率按照75%計算。NOxout考慮2.5 mg/Nm3的余量,按照7.5 mg/Nm3進行核算。

要保證超潔凈排放標準,除塵器出口粉塵濃度必須小于30 mg/Nm3,而當前C>C′,因此現有除塵器不能滿足超低排放要求,需要進行改造。另外,*號鍋爐除塵器在實際運行過程中,電除塵器部分運行時電壓始終處于較低水平,未達到額定要求。袋式除塵器部分除塵效果差,布袋阻力大,布袋糊袋易堵塞積灰;布袋破損率高,布袋更換作業困難,更換時間長;設備可靠性較差,故障率高,經常停運檢修,無法滿足鍋爐安全穩定長期運行的要求;布袋漏灰,影響煙塵達標排放。

2.2 除塵方案的比較及選擇

2.2.1 方案一:電+袋除塵改造方案

拆除原有電袋除塵器、輸灰系統,在原有場地新建1臺兩電兩袋的復合除塵器。新建雙室兩電場除塵器采用高頻電源,其除塵效率不低于83%;新建雙室兩袋袋式除塵器采用豎式布袋布置,其濾袋采用PPS+PTFE浸漬,總過濾面積為113 000 m2,除塵器出口粉塵濃度小于30 mg/Nm3。

1)改造方案數據表

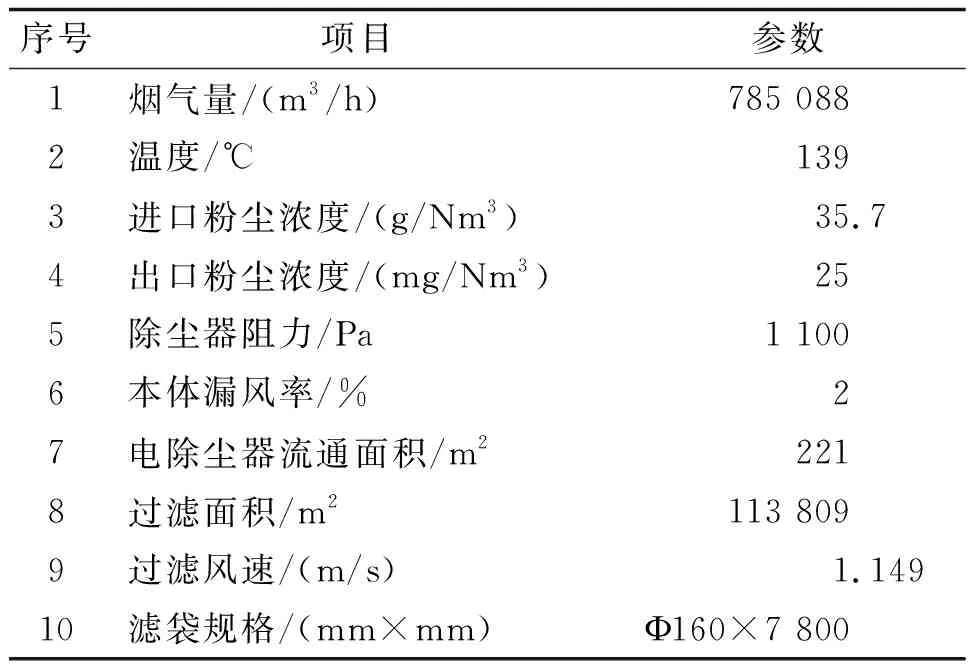

方案一采用兩電兩袋除塵器方案,電除塵器部分配備高頻電源,其主要改造參數如表1所示。

表1 兩電兩袋除塵器改造參數

2)改造方案及影響:

增加靜電除塵器的集塵面積,同時增大布袋除塵器的過濾面積,有效提高了除塵器的除塵效率,且有效保證了出口濃度為25 mg/Nm3。校核靜電除塵器的振打力,確保能有效地清除粉塵。風機的負荷可以滿足改造的要求,不需要對風機進行改造。配合布袋除塵器,能有效保證除塵器的除塵效率。

2.2.2 方案二:純靜電除塵改造方案

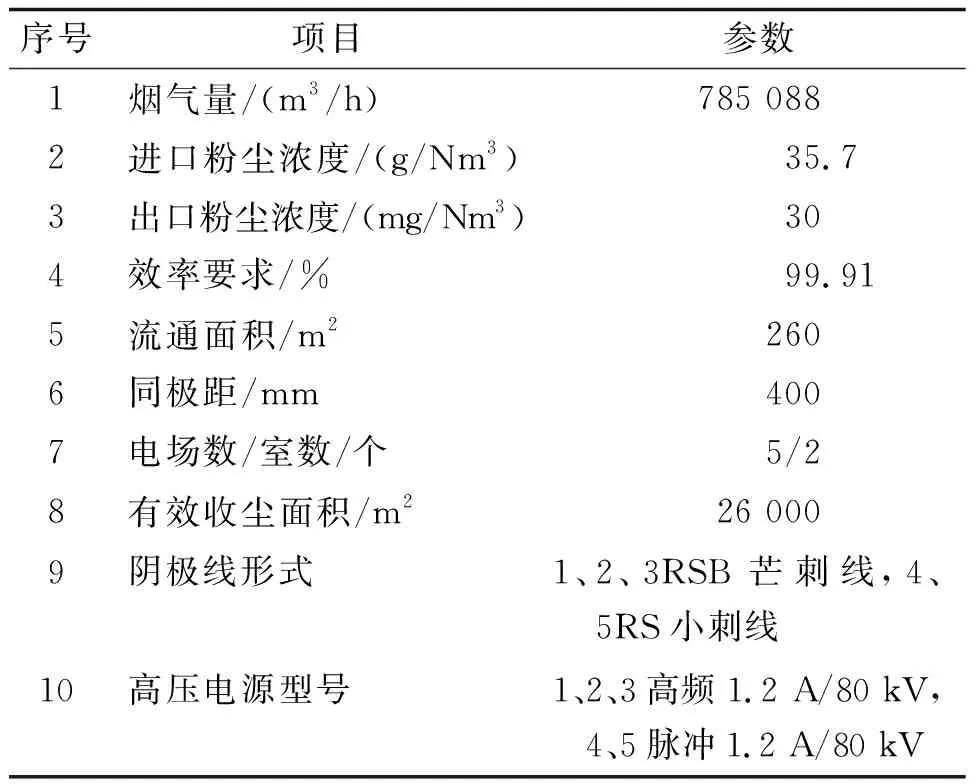

為保證改造后穩定、高效的運行,結合現場實際情況,以方案可行、技術可靠、經濟性好的原則,將原電袋除塵器改造成1臺爐配置1臺雙室五電場板臥式電除塵器。改造參數如表2所示。

表2 雙室五電場除塵器改造參數

采用雙室五電場,并采用合適的極配形式,前3個電場為RSB芒刺線并配以高頻電源,后2個電場為RS小刺線并配以脈沖電源。電除塵器的使用減少了運行和維護成本,對原風機不需要進行改造。校核靜電除塵器的振打力,確保能有效地清除粉塵。

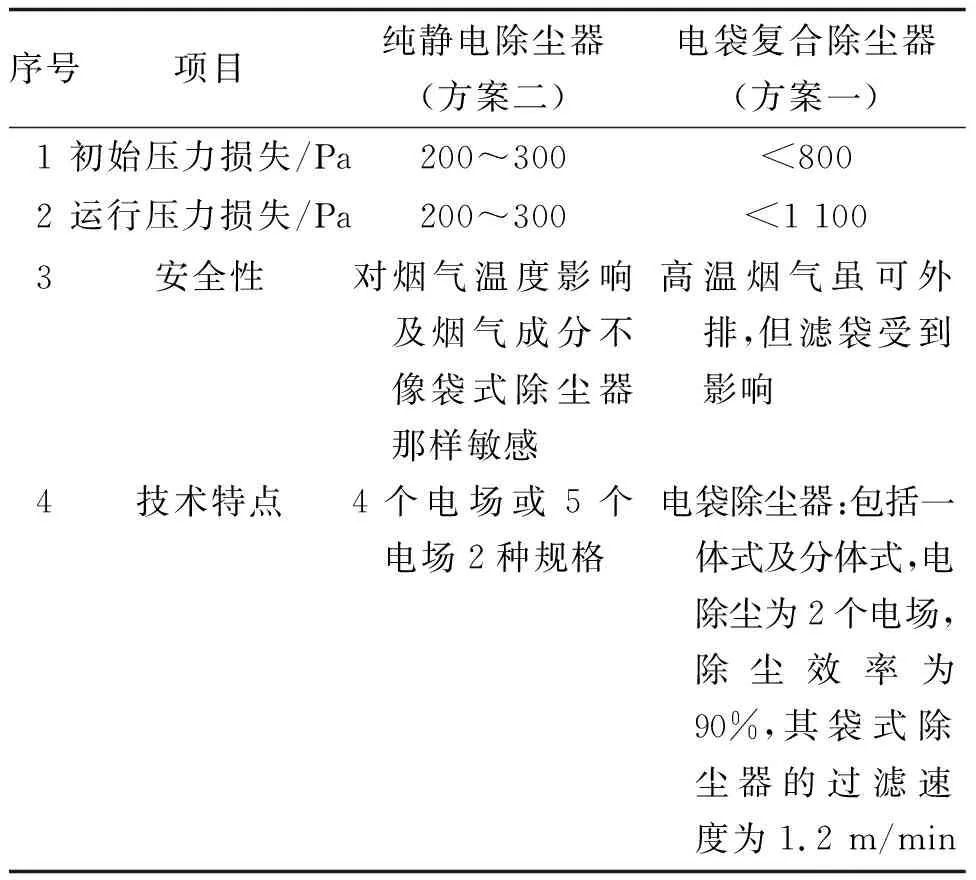

2.2.3 兩種方案對比

兩種方案內容及特點對比如表3所示。

表3 方案內容及特點對比

2.2.4 除塵方案的選擇

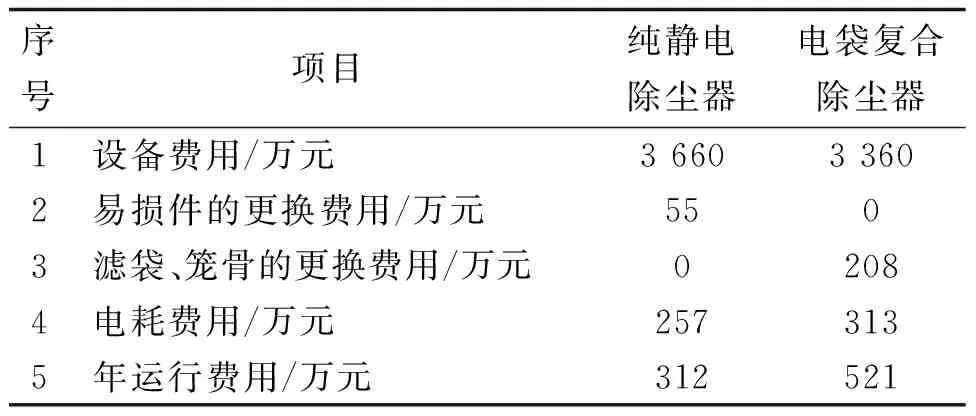

電袋復合除塵器存在壓力損失大、應用時間短、濾袋使用壽命短、使用不當時易發生破袋、廢棄濾袋無法實現資源化利用等無法解決的問題。純靜電除塵器滿足操作簡單、維護量少、使用壽命長、安全可靠的使用要求。因此,結合本項目現場條件、技術特點、設備及年運行費用(見表4),方案二純靜電除塵綜合效益更好,可采用方案二純靜電除塵改造方案。

表4 設備費用及年運行費用比較

3 脫硫改造

3.1 脫硫裝置現狀及問題

*號爐煙氣脫硫裝置建設時采用石灰石-石膏濕法工藝,“一爐一塔”,原煙氣中SO2濃度為5 842 mg/Nm3,粉塵濃度為50 mg/Nm3(平均值)。在BMCR工況下,凈煙氣SO2排放濃度為100~200 mg/Nm3,煙塵排放濃度為10~30 mg/Nm3(標態、干基,6%O2),無法滿足超凈排放SO2濃度小于35 mg/Nm3、煙塵濃度小于10 mg/Nm3的要求。

3.2 脫硫技術路線的選擇

目前國內常用的吸收塔超低排放技術,主要有雙塔雙循環技術、單塔雙循環技術、高效噴淋空塔技術、單塔一體化脫硫除塵深度凈化技術、托盤加高效除霧器的高效脫硫協同除塵技術等。由于場地原因限制,雙塔雙循環和單塔雙循環技術不適合本項目,故不做論述。結合本項目具體情況,對高效空塔噴淋技術、單塔一體化脫硫除塵深度凈化技術、托盤加高效除霧器的高效脫硫協同除塵3種技術進行技術比選[3],具體見表5。

表5 3種吸收塔超低排放技術

經過詳細技術指標的比較,并結合本工程技術改造的具體情況,綜合考慮各方面的因素,在滿足技術指標、降低改造投資費用、降低運行費用等情況下,決定采用高效空塔噴淋技術路線。

3.3 *號鍋爐脫硫改造內容

改造原有吸收塔,漿池區(直徑為11.2 m)利舊,液位高度(10.8 m)不變;吸收區增加1層噴淋層;拆除原除霧器,改造為1級管式+3級屋脊式高效除霧器,且帶6層自動沖洗;為提高氧化及脫硫效率,將原氧化空氣管網拆除,更換為4根氧槍,氧槍采用2205材質,并同時更換原4臺側進式攪拌器。原4臺循環泵利舊,并新增1臺循環泵,流量為3 400 m3/h,揚程為24.0 m。*號吸收塔總循環漿液量為17 000 m3/h。氧化方式更換為氧槍式后,原有氧化風機升壓不滿足要求,因此拆除原有2臺羅茨式氧化風機,更換為2臺多級離心風機,其風量為5 700 Nm3/h,升壓為115 kPa。石膏排出泵移位至吸收塔與脫水樓之間、塔區地坑旁邊。其余設備利舊。

4 引風機出力核算

*號鍋爐配置2臺引風機,引風機出力需要滿足機組脫硝改造、脫硫改造、除塵改造前后煙氣系統的運行要求。本次超低排放改造,需對*號脫硫塔本體進行改造,塔內新增1層噴淋層,更換原有除霧器。*號鍋爐脫硝的改造內容包括SCR改造,即增加一層催化劑,*號爐除塵的改造內容包括新建靜電除塵器。

計算改造后*號鍋爐引風機進、出口壓升P=2 081+2 883+200+600+1 250+350+280=7 644 Pa,風機設計工況的靜壓升為10 560 Pa,滿足《大中型火力發電廠設計規范》中引風機的壓頭裕量不宜低于20%的要求,因此引風機不需要改造,具體數據見表6。

表6 改造后各設備阻力核算 Pa

5 改造后運行情況

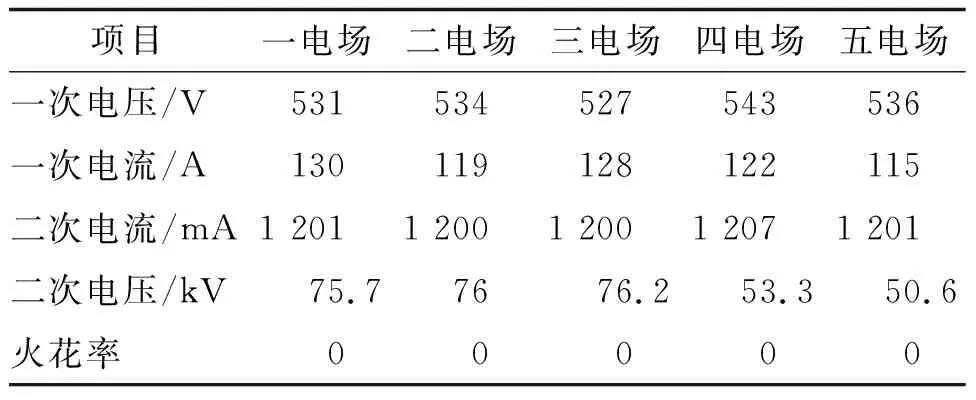

5.1 電除塵空載通電升壓試驗

電除塵施工安裝完成后,2021年1月10日對電除塵送電調試,隨后進行了電除塵空載試驗,試驗數據如表7所示。由表7可知,空載試驗數據達到要求。

表7 電除塵空載試驗數據

5.2 電除塵氣流均布試驗

2021年1月12日對電除塵進行氣流均布測試,測試儀表為Testo405-V1風速儀。鍋爐運行工況如下所示。

1)風場測試期間甲側引風機電流為47.7 A,額定電流為112.8 A。

2)風場測試期間乙側引風機電流為46.5 A,額定電流為112.8 A。

3)風場測試期間甲側送風機電流為69.8 A,額定電流為 77.1 A。

4)風場測試期間乙側送風機電流為67.2 A,額定電流為 77.1 A。

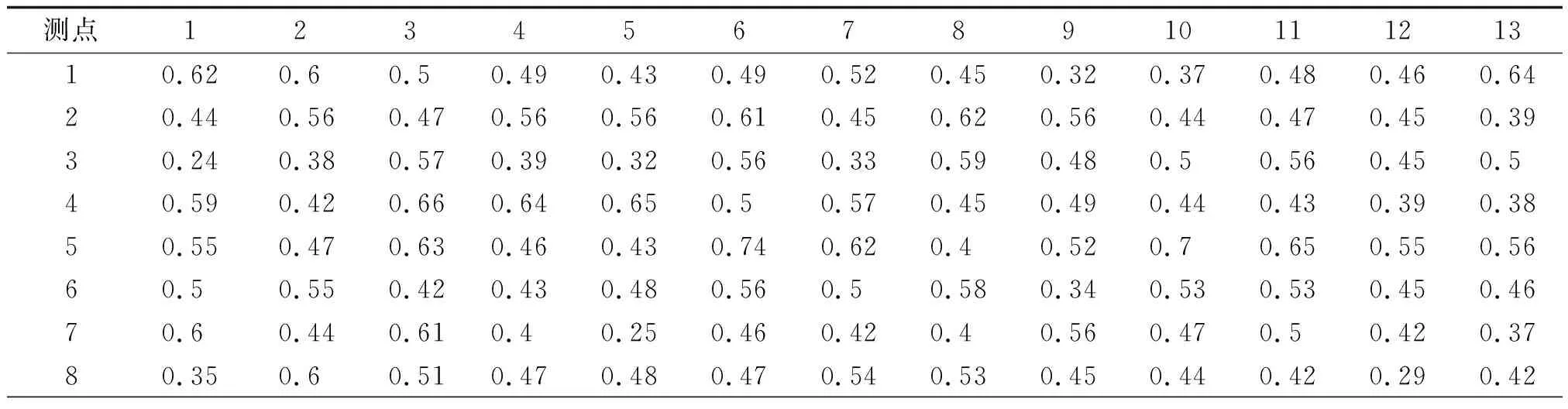

5)風場測試期間鍋爐總風量為42萬m3/h,除塵系統設計總風量為78.48萬m3/h,設計煙氣流速為0.897 m/s。檢測結果如表8所示。

表8 電除塵風速測試分布情況 m/s

電場氣流分布相對均方根值[4]的計算公式為

(5)

由表8所示,數據計算電場氣流分布相對均方根值,如表9所示。

表9 計算的電除塵相對均方根值數據

由表9可知,*號鍋爐電除塵區入口斷面氣流均勻性達到設計σ≤0.2的要求。

5.3 熱態試運行

某公司于2021年1月20日至1月27日對*號鍋爐整套裝置進行熱態試運行(見表10),試運行期間鍋爐負荷為405~450 t/h,脫硫入口SO2濃度為2 400~4 000 mg/Nm3,脫硫入口粉塵濃度為3.6~15 mg/Nm3,原煙氣溫度為130 ℃左右。期間1臺氧化風機運行,5臺漿液循環泵運行,吸收塔pH為5.2~5.8,吸收塔液位為9.5~10.5 m,吸收塔漿液密度為1 090~1 150 kg/m3。平均脫硫效率為99.3%,出口SO2濃度為9~30 mg/Nm3,脫硫出口煙塵濃度為0.4~1.2 mg/Nm3,吸收塔出口煙氣溫度為52 ℃左右。脫硝入口NOx濃度為520~705 mg/Nm3,入口煙氣溫度為380 ℃左右,脫硝出口NOx濃度為10~40 mg/Nm3,脫硝效率為94%~97%,噴氨量為65~120 kg/h,氨逃逸為0.1~0.9 mg/Nm3。電除塵五電場均投運后,出口粉塵濃度為0.4~15 mg/Nm3。

表10 試運行數據

試運行期間,脫硝、除塵、脫硫系統設備完好率為100%,電氣熱控保護投入率為100%,設備運行正常,工藝參數運行穩定。

6 結語

經過*號鍋爐脫硫、脫硝及除塵系統的整套啟動及試運行,對比改造前后排放數據,如圖4所示。

圖4 超低排放改造前后對比數據

由圖6可得,某公司*號鍋爐脫硝、除塵、脫硫系統超凈排放改造后運行可靠、穩定,在現有負荷、煤種條件下,脫硝、除塵、脫硫效率、出口SO2/NOx/粉塵濃度等重要指標均滿足超低排放運行生產要求,實現了超低排放改造目標。