循環氫壓縮機K701A入口管線腐蝕狀況與分析

金聚慧

(中國石油撫順石化公司石油二廠,遼寧 撫順 113004)

0 引言

隨著原油重質化、劣質化以及環保法規的日益嚴格,特別是油品質量標準的升級,加氫裝置在煉油企業的作用越來越重要。加氫裝置中循環氫的作用是保持反應系統氫分壓、帶走反應熱以及控制反應床層的溫度,從而保證加氫反應的順利進行。加氫裝置的循環氫是靠壓縮機來保證在系統中的循環的。因此加氫循環氫壓縮機的運行可靠與否關系到加氫裝置的正常運行。然而,在長期使用過程中設備會發生腐蝕,造成管路穿孔甚至斷裂。如未及時發現則會造成巨大隱患。

近日,某石化公司煤油加氫裝置循環氫壓縮機K701A入口管線的局部處(焊縫)發生了開裂泄漏。為了避免這類事故的再次發生,需要對腐蝕的原因與腐蝕的機理進行深入研究,并提出防范腐蝕發生的建議。入口管線的材質為20鋼;管線的規格為Φ104×7mm;管線內的介質為循環氫、Cl、H2S;壓力為4.5MPa;溫度為45℃。

1 腐蝕結果與討論

1.1 管線的宏觀、低倍分析

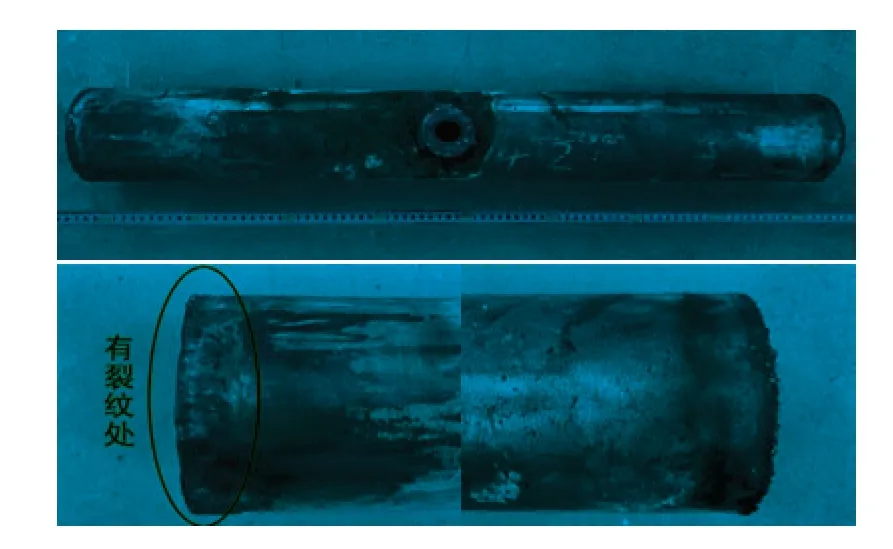

對管線管樣進行宏觀分析時發現,該管樣的一端存在焊縫(補焊),裂紋則出現在管樣內壁的焊縫附近,如圖1所示。對管樣的裂紋進行低倍分析時發現,裂紋沿焊縫邊緣(熱影響區)呈環向分布,該管樣的另一端及與接管焊縫處無明顯裂紋存在,如圖2所示。

圖1 入口管線管樣的宏觀形貌

圖2 入口管線管樣內壁(焊縫處)的低倍形貌

圖3所示為將管樣內壁的裂紋最寬處人為打開,得到該管樣的斷口形貌。對管線側及焊縫側的斷口形貌進行觀察時發現,裂紋起源于管內壁,由內向外擴展,形成“海灘狀”的圓形弧線,并有多條平行的裂紋存在(斷口只是這些平行裂紋中最寬的一條或幾條)。裂紋源的數目較多,裂紋源之間形成臺階狀態,斷口上存在腐蝕產物,如圖4所示。因此初步判斷,入口管線焊縫附近出現的裂紋具有腐蝕疲勞裂紋特征。

圖3 入口管線管樣內壁(焊縫處)的宏觀、低倍形貌(將方框處的裂紋打開,得到斷口)

圖4 入口管線管樣斷口的低倍形貌:(a)及(b)管線側;(c)及(d)焊縫側(管線內壁有多條與斷口平行的裂紋存在)

1.2 管線的材質分析

從管線管樣上切取塊狀樣品,依據相關標準,使用光譜儀等,對其材質進行化學分析。結果表明,管線的材質成分符合20鋼的標準要求,如表1所示。

表1 管線材質的化學成分(wt%)

1.3 管線的金相分析

從管線管樣上切取金相樣品,經預磨、拋光、腐刻后,在顯微鏡下觀察分析,并使用顯微硬度計對管線的焊縫、焊接熱影響區和基材進行硬度檢測。結果發現,裂紋起源于管線的內壁(焊接熱影響區和基材區),裂紋由內向外擴展,有多條裂紋呈平行狀態,裂紋內存在腐蝕產物充塞,焊接熱影響區和管線基材區的金相組織均為鐵素體+珠光體,如圖5及6所示。硬度檢測結果為:管線基材HV1.0/15s126.1(124.3,128.4,125.7);焊接熱影響區HV1.0/15s142.1(140.1,142.9,143.3);焊縫HV1.0/15s139.4(138.1,141.9,138.2)。

圖5 管線基材的金相組織(橫向截面)

圖6 入口管線管樣的金相組織(縱向截面)

1.4 止回閥的電鏡分析

使用掃描電鏡對管線管樣焊縫斷口(裂紋)處進行形貌觀察和元素成分能譜分析時發現。管線管樣斷口上被腐蝕產物覆蓋,難以看清斷口的精細形貌。能譜分析表明,斷口上的腐蝕產物主要由O、Fe元素構成,即為鐵的氧化物,如圖7所示。

圖7 管樣斷口的SEM+EDS

管線管樣裂紋中也被腐蝕產物充塞,且裂紋的尖端較為圓鈍,具有疲勞裂紋的特征。能譜分析表明,裂紋中的腐蝕產物也主要是由O、Fe元素構成,即為鐵的氧化物。局部存在S元素的少量富集,如圖8所示。因此,管線管樣斷口上、裂紋中的腐蝕產物是一致的,均為鐵的氧化物。

圖8 管樣截面裂紋的BEM+EDS

2 腐蝕原因分析

通過對循環氫壓縮機K701A入口管線焊縫處裂紋的多項理化檢驗分析,認為該入口管線焊縫處的裂紋形成與管線的振動、管線的應力、管線內介質以及管線的材料等因素有著密切的關系。

(1)循環氫壓縮機的入口管線通常都存在著一定程度的振動。引起管道(線)振動的主要原因有兩個:①機組的動平衡沒達標或者基礎設計不合格;②管道內氣流脈動引起的管道振動。在生產實踐中所遇到的壓縮機和管道的振動問題主要原因是由于管道內的氣流壓力不均勻度過大[1,2]。管道振動所產生的交變載荷可能造成管道系統的局部破裂而發生介質的泄漏;

(2)管線系統是由各種組件、接管等(彎頭、變徑、三通、閥門、法蘭、焊縫)連接而成。在有些部位,如焊縫處就容易產生一定程度的應力集中,使得裂紋易于萌生和擴展。本例管線開裂的位置就是在管線焊縫的熱影響區(應力集中處);

(3)管線內介質對管線材料的腐蝕作用也會加速裂紋的發生和發展。對本例管線裂紋的分析,確認了管線裂紋的產生和擴展不僅受到了管線振動交變載荷的作用,同時還受到了管線內O、S等腐蝕作用的影響;

(4)管線材質為20鋼,其強度(疲勞強度)較低、耐蝕性也較低,當受到腐蝕疲勞破壞時,其裂紋極易擴展。

因此,入口管線焊縫處裂紋的產生和擴展,主要是由管線振動(交變載荷)、局部應力集中(焊縫)和管線內介質腐蝕等因素共同作用的結果。

3 結論及建議

3.1 結論

(1)管線的材質成分符合20鋼的標準要求;

(2)管線的金相組織為鐵素體+珠光體;

(3)管線焊縫處的泄漏是由管線振動(交變載荷)、局部應力集中(焊縫)和管線內介質腐蝕等因素共同作用,而發生的腐蝕疲勞開裂。

3.2 建議

(1)由于引起管線振動的原因主要為氣流脈動,為消除管線振動,首先是消減氣流脈動。可以在循環氫壓縮機管線的入口和出口均安裝孔板以消減脈動;安裝緩沖罐,且安裝位置要足夠靠近氣缸,同時注意緩沖罐的選型及與管道的連接方式[3, 4];

(2)提高管線的焊接質量,減少管線焊縫處的應力集中。