鋼橋面板對接焊縫表面多缺陷疲勞效應(yīng)研究

趙 秋,唐 琨,李英豪,林錚哲,陳 鵬

(福州大學(xué)土木工程學(xué)院,福州 350116)

引言

正交異性鋼橋面板在大跨度鋼結(jié)構(gòu)橋梁中廣泛采用,由于其構(gòu)造結(jié)構(gòu)復(fù)雜、焊縫數(shù)量多等特點,在車輛荷載的反復(fù)作用下出現(xiàn)了日益嚴(yán)重的疲勞問題[1-2]。焊接質(zhì)量與鋼橋面板的抗疲勞性能直接相關(guān),而GB/T 19418—2003《鋼的弧焊接頭 缺陷質(zhì)量分級指南》[3]以焊縫內(nèi)缺陷的形態(tài)及數(shù)量作為質(zhì)量評定的依據(jù),表明焊接缺陷與焊接質(zhì)量以及鋼橋面板抗疲勞性能密不可分。文獻(xiàn)[4]表明缺陷的類型包括氣孔、固體夾雜、裂紋、未熔合及未焊透等,對于鋼橋面板而言,位于焊縫焊趾及焊根處的表面裂紋往往是疲勞破壞的主要源頭。文獻(xiàn)[5]表明對接焊縫中產(chǎn)生的裂紋占鋼橋面板裂紋總數(shù)的10%以上,對鋼橋面板的疲勞性能造成了嚴(yán)重影響。同時,無損檢測探明的缺陷在焊縫中的形態(tài)表明,缺陷間往往相距不遠(yuǎn)[6],因此裂紋在進(jìn)行擴(kuò)展過程中需考慮相鄰裂紋間相互作用以及可能發(fā)生的裂紋融合過程,進(jìn)而產(chǎn)生與單個缺陷完全不同的裂紋擴(kuò)展模式以及對含缺陷試件疲勞壽命的影響差異,因而考慮多缺陷疲勞效應(yīng)對鋼橋面板中對接焊縫的疲勞性能研究更加符合實際情況。

現(xiàn)行規(guī)范中使用的名義應(yīng)力法及熱點應(yīng)力法得到的S-N曲線太過依賴于特定的結(jié)構(gòu)以及相應(yīng)的實驗數(shù)據(jù),對于較為復(fù)雜結(jié)構(gòu)的適用性并不高,更不適用于含缺陷試件的研究。DONG等[7-8]提出結(jié)構(gòu)應(yīng)力法對焊趾處具有較好的適用性,也提出了關(guān)于缺陷的修正彎曲比公式,但在焊根處或者是焊縫表面的適用性還有待研究。斷裂力學(xué)方法不同于傳統(tǒng)的基于經(jīng)驗S-N曲線的疲勞性能評估方法,它通過計算獲取的裂紋尖端應(yīng)力強度因子大小來預(yù)測裂紋擴(kuò)展任意深度時的疲勞壽命及相應(yīng)的裂紋擴(kuò)展形態(tài),更加適用于本文對含多缺陷試件疲勞性能的研究。

基于斷裂力學(xué)對多缺陷疲勞效應(yīng)的研究在國內(nèi)已有初步運用。LI等[9]將兩個半橢圓缺陷植入球殼有限元模型表面,采用“M積分法”得到了應(yīng)力強度因子,并通過數(shù)值計算揭示了在球殼表面不同位置裂紋之間的相互作用大小。LIU等[10]對拉伸荷載下相同尺寸的兩個共面異側(cè)缺陷與單個缺陷進(jìn)行對比試驗,得到裂紋相互作用可以加速沿深度方向的擴(kuò)展速率導(dǎo)致最大應(yīng)力強度因子值位置轉(zhuǎn)變的結(jié)論。在鋼橋面板疲勞領(lǐng)域,張清華等[11]基于斷裂力學(xué)理論建立了多裂紋擴(kuò)展模擬的有限元方法,并通過試驗驗證其可行性,后分別在縱肋-頂板雙面焊外側(cè)焊趾及內(nèi)側(cè)焊根處植入裂紋,得到了所述構(gòu)造細(xì)節(jié)的疲勞裂紋擴(kuò)展特性。

目前,對含不同共面或異面表面多缺陷試件疲勞性能的研究尚在探索當(dāng)中,還未能揭示焊趾處多裂紋間的相互作用對裂紋擴(kuò)展形態(tài)變化的影響。因此,基于線彈性斷裂力學(xué)裂紋擴(kuò)展理論,聯(lián)合運用FRANC3D-ABAQUS數(shù)值模擬方法,揭示了對接焊縫焊趾處共面裂紋在裂紋擴(kuò)展、融合過程中裂紋尖端應(yīng)力強度因子及裂紋形態(tài)的變化趨勢,并定量分析共面裂紋間的相互作用對共面裂紋近端位置比例因子的影響,同時探討了焊趾與熱影響區(qū)構(gòu)成的異面裂紋之間的競爭機(jī)制,以期為對接焊縫多裂紋開裂機(jī)制研究及抗疲勞設(shè)計提供參考。

1 斷裂力學(xué)裂紋擴(kuò)展理論

斷裂力學(xué)以初始缺陷作為裂紋擴(kuò)展的源頭,并通過計算裂紋尖端應(yīng)力強度因子來有效反映裂紋尖端區(qū)域的應(yīng)力場強度。根據(jù)裂紋尖端區(qū)域的受力情況及裂紋面的位移方向,可將裂紋分為以下3種受力模式:張開型(Ⅰ型)裂紋、滑開型(Ⅱ型)裂紋、撕開型(Ⅲ型)裂紋。實際工程中,裂紋通常處于較為復(fù)雜的應(yīng)力環(huán)境,此時裂紋表現(xiàn)出復(fù)合型裂紋的開裂模式,BS7910[12]中推薦等效應(yīng)力強度因子幅值ΔKeff更加適用于鋼橋面板這類復(fù)雜應(yīng)力場,其計算式為

(1)

式中,ΔKⅠ、ΔKⅡ和ΔKⅢ分別為Ⅰ型、Ⅱ型、Ⅲ型應(yīng)力強度因子幅值;ν為泊松比。

裂紋擴(kuò)展過程中存在門檻值ΔKth及斷裂韌性值KC,ΔKeff低于門檻值則無裂紋擴(kuò)展,高于斷裂韌性值則發(fā)生快速失穩(wěn)斷裂,而在其間時裂紋穩(wěn)定擴(kuò)展,此區(qū)域稱Paris區(qū),此區(qū)域裂紋擴(kuò)展速率公式可采用Paris公式(2),式中C、m為裂紋擴(kuò)展參數(shù)。基于Paris公式(2),疲勞壽命N計算公式可由式(3)確定。

(2)

(3)

式中,a0和af分別為初始裂紋尺寸和裂紋擴(kuò)展結(jié)束時長度。

2 數(shù)值模擬分析方法

2.1 對接焊縫結(jié)構(gòu)簡化分析

車輛荷載作用在不同位置時,頂板和U肋下翼緣分別作為受彎梁的頂、底板形式受力[13],U肋下翼緣承受如圖1(b)所示的拉壓應(yīng)力。根據(jù)該細(xì)節(jié)構(gòu)造及受力特點,可采用圖1(c)所示的對接焊縫基本構(gòu)造進(jìn)行結(jié)構(gòu)簡化分析。依據(jù)GB 50661—2011《鋼結(jié)構(gòu)焊接規(guī)范》[14]關(guān)于對接焊縫外觀尺寸的要求,對接焊縫有限元模型尺寸如圖1(d)所示,采用全熔透雙面焊,焊縫余高設(shè)置為1.2 mm,焊縫寬度為8 mm,焊趾過渡半徑為3 mm。在母板一端施加固定約束,在另一端施加均布荷載q得到焊縫處的正應(yīng)力,依據(jù)現(xiàn)行JTG D64—2015《公路鋼結(jié)構(gòu)橋梁設(shè)計規(guī)范》[15]附錄C中表C.0.8的構(gòu)造細(xì)節(jié)⑤,得到U肋對接焊縫所對應(yīng)的細(xì)節(jié)類別隨余高變化分別為110,90,80 MPa,文中取應(yīng)力幅為110MPa,設(shè)置應(yīng)力比為0.1,對應(yīng)的最大荷載值qmax=122.2 MPa。采用ABAQUS中實體單元(C3D8R)建模,材料采用Q345qD鋼材,其彈性模量為2.06×105MPa,泊松比為0.3,焊接區(qū)域與母材材料本構(gòu)一致。

圖1 鋼橋面板U肋對接焊縫結(jié)構(gòu)簡化分析過程(單位:mm)

2.2 初始缺陷植入流程

在斷裂力學(xué)的各類缺陷評定文獻(xiàn)[12]中建議引入半橢圓形作為表面面積型初始缺陷形態(tài),因此本文的初始表面缺陷形態(tài)均為半橢圓形。以共面多缺陷為例,在缺陷植入過程中首先定義模型焊趾線處及附近區(qū)域為子模型(如圖1(e)),隨后在子模型焊趾線上植入若干半橢圓形初始缺陷(如圖1(f)),缺陷植入后對其進(jìn)行裂紋擴(kuò)展分析。FRANC3D軟件在進(jìn)行初始缺陷植入時會根據(jù)設(shè)定的裂紋尖端單元環(huán)半徑對子模型的網(wǎng)格單元進(jìn)行重新劃分,單元環(huán)半徑的控制是有限元模擬中保證疲勞壽命預(yù)測精度的關(guān)鍵,參考現(xiàn)有斷裂力學(xué)算例,當(dāng)單元環(huán)半徑控制在裂紋深度的10%時所得到的疲勞壽命預(yù)測結(jié)果最為精準(zhǔn),文中單元環(huán)半徑即采用上述取值,而全局模型的初始網(wǎng)格劃分對疲勞壽命預(yù)測的影響可基本忽略不計。

2.3 對接焊縫應(yīng)力強度因子分布

對接焊縫在軸拉荷載作用下各區(qū)域應(yīng)力分布存在差異,不同位置處裂紋存在不同的開裂傾向,裂紋尖端應(yīng)力強度因子KⅠ能夠定量反映此開裂傾向。在對接焊縫各區(qū)域垂直于試件表面分別植入尺寸為a0=0.2 mm、c0=0.4 mm的單缺陷后提取裂紋尖端不同位置的KⅠ如圖2所示。由圖2可知,KⅠ在焊趾附近存在峰值,母材側(cè)KⅠ隨著與焊趾距離的增加而逐漸減少并趨于穩(wěn)定,焊縫側(cè)KⅠ隨著與焊趾距離的增加急劇下降,焊趾處裂紋最深處點(0.5)KⅠ為焊縫頂部的4.2倍。文獻(xiàn)[16]表明,得益于焊縫材料內(nèi)部晶粒組織特性,焊縫表面相比于母材及熱影響區(qū)更難以萌生裂紋,并且此處的裂紋擴(kuò)展速率da/dN通常會低于母材及熱影響區(qū);而文獻(xiàn)[17]表明,熱影響區(qū)在焊縫冷凝成型過程中容易產(chǎn)生冷裂紋。綜合考慮影響裂紋形成及發(fā)展的各類因素,焊趾及臨近熱影響區(qū)最具開裂傾向,因此本文對此處的多裂紋進(jìn)行研究符合實際情況。

圖2 對接焊縫KⅠ分布

文獻(xiàn)[18]研究表明,Q345qD鋼材的裂紋擴(kuò)展關(guān)鍵參數(shù)C=7.24×10-11MPa·m1/2,m=2.81,并指出熱影響區(qū)與母材的裂紋擴(kuò)展速率在同一數(shù)量級而不具備區(qū)分意義,不同試驗結(jié)果也互有長短,因此,在裂紋擴(kuò)展時不考慮熱影響區(qū)與母材裂紋擴(kuò)展參數(shù)的差異。參考英國規(guī)范BS7910[10]擬定ΔKth=2 MPa·m1/2,Kc=300 MPa·m1/2。

2.4 FRANC3D裂紋擴(kuò)展程序驗證

FRANC3D裂紋擴(kuò)展程序基于線彈性斷裂力學(xué)裂紋擴(kuò)展理論,在聯(lián)合ABAQUS、ANSYS等有限元軟件的基礎(chǔ)上可以進(jìn)行裂紋擴(kuò)展分析。文獻(xiàn)[19]對含兩個表面缺陷的板式試件進(jìn)行軸拉循環(huán)加載,并獲取了裂紋擴(kuò)展深度與循環(huán)次數(shù)的關(guān)系曲線,可用于驗證FRANC3D裂紋擴(kuò)展程序的準(zhǔn)確性。實驗試件對應(yīng)的材料參數(shù)及裂紋擴(kuò)展參數(shù)如下:E=71.7 GPa,v=0.33,C=6×10-10MPa·m1/2,m=2,Kc=35 MPa·m1/2,裂紋面所受的最大應(yīng)力為250 MPa,應(yīng)力比R=0.1。試件尺寸及植入缺陷的位置如圖3所示,其中l(wèi)1=0.075 mm,l2=0.05 mm,l3=0.038 mm,a=0.02 mm,試件厚度為6 mm。通過數(shù)值模擬方法獲取的a-N曲線與試驗對比如圖3所示。由圖3可知,a-N曲線與文獻(xiàn)[19]基本吻合,因此該方法適用于多缺陷裂紋擴(kuò)展分析。

圖3 FRANC3D與文獻(xiàn)[19]結(jié)果對比(單位:mm)

3 共面多缺陷

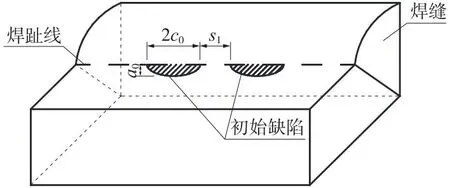

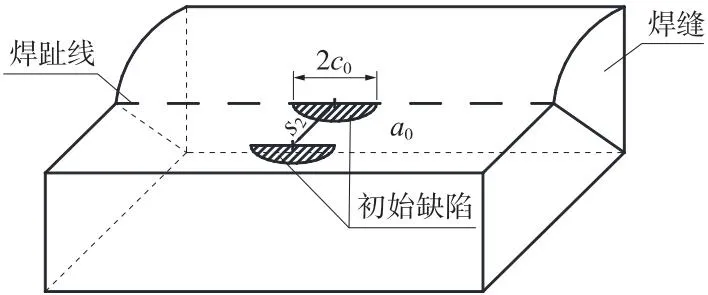

相鄰共面表面缺陷初始形態(tài)如圖4所示,a0為短半軸長度;c0為長半軸長度;s1為共面相鄰缺陷的間距。英國規(guī)范BS7910[12]建議初始缺陷短軸長度大于0.1 mm,形狀比為0.2~0.5,而工程可檢的最大裂紋深度為0.5 mm,綜合考慮擬定初始缺陷基準(zhǔn)尺寸為a0=0.2 mm,c0=0.4 mm。依據(jù)GB/T 19624—2019《在用含缺陷壓力容器安全評定》[20]中對共面多缺陷復(fù)合及相互作用影響處理方法,即凈間距10c0>s1>2c0時按單個裂紋評定并考慮裂紋間的相互作用,擬定缺陷基準(zhǔn)凈間距值s1=2c0=0.8 mm。

圖4 共面初始缺陷形態(tài)

3.1 共面多裂紋擴(kuò)展過程

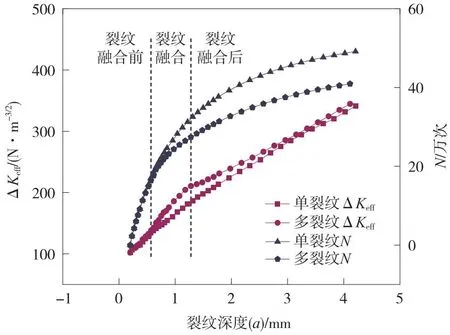

將上述共面裂紋關(guān)于焊趾線中點位置植入,同時設(shè)置另一組相同尺寸的單裂紋,分別進(jìn)行裂紋擴(kuò)展分析,得到單裂紋與多裂紋不同裂紋深度a與疲勞壽命N以及裂紋前沿最深處點等效應(yīng)力強度因子幅值ΔKeff的變化曲線如圖5所示。由圖5可知,含單個裂紋試件擴(kuò)展至臨界深度時的疲勞壽命為含共面多裂紋試件的1.2倍,因而共面裂紋具備更大的危害性。從裂紋擴(kuò)展過程而言,裂紋融合前的a-N曲線基本重合,而在裂紋融合時,多裂紋最深處點的等效應(yīng)力強度因子幅值ΔKeff逐漸超過單裂紋,根據(jù)Paris公式(2),ΔKeff與裂紋擴(kuò)展速率da/dN呈正相關(guān),因而在裂紋融合階段多裂紋深度方向的擴(kuò)展速率da/dN大于相同深度的單裂紋,而在裂紋融合后多裂紋最深處點的ΔKeff同樣大于相同深度的單裂紋,對應(yīng)于更快的裂紋擴(kuò)展速率da/dN,最終導(dǎo)致了共面多裂紋的疲勞壽命小于單裂紋。

圖5 單裂紋與多裂紋不同a對應(yīng)的ΔKeff、N

現(xiàn)對共面裂紋融合前后裂紋前沿不同位置ΔKeff的分布進(jìn)行分析,以了解裂紋融合過程中的裂紋形態(tài)變化以及共面裂紋相互作用對裂紋融合的影響。

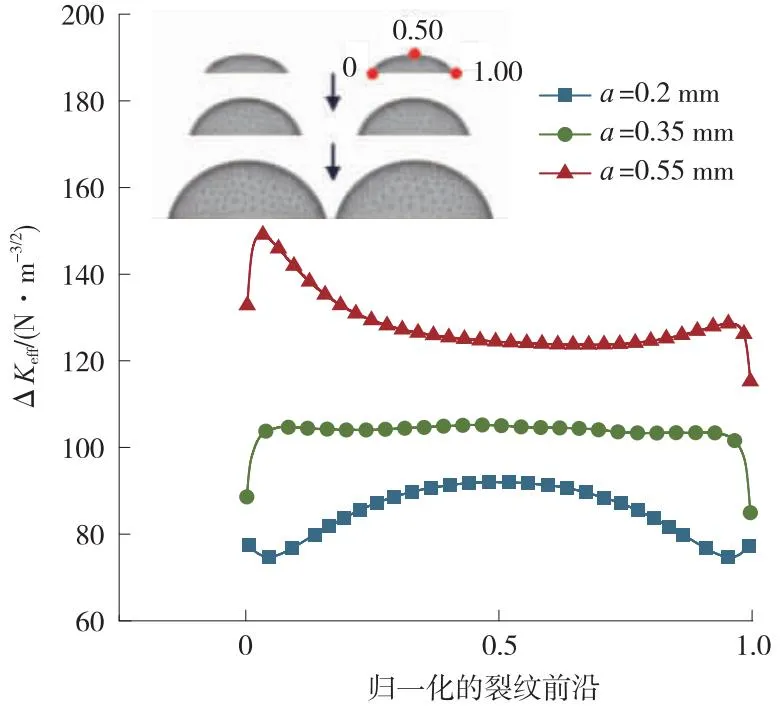

3.1.1 裂紋融合前

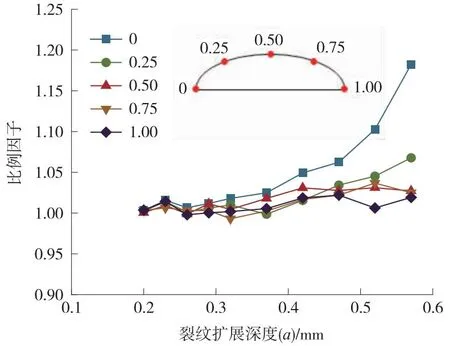

裂紋融合前共面多裂紋各自進(jìn)行擴(kuò)展,裂紋在擴(kuò)展至不同深度時裂紋前沿不同位置ΔKeff分布如圖6所示,裂紋在擴(kuò)展至0.55 mm深度時,靠近另一裂紋的裂紋前沿ΔKeff高于背離側(cè),因而,此處的裂紋擴(kuò)展速率da/dN大于背離側(cè),共面裂紋加速靠攏融合。將共面裂紋融合之前裂紋前沿與相同尺寸單個裂紋前沿同一位置的ΔKeff之比定義為裂紋相互作用比例因子(后文簡稱為“比例因子”),裂紋前沿不同位置的比例因子隨裂紋深度的變化曲線如圖7所示。由圖7可知,靠近另一裂紋的長軸端點處(位置0)的比例因子在裂紋深度a小于0.35 mm時基本保持不變,而在之后隨裂紋擴(kuò)展深度a增加激增至1.18,裂紋前沿位置0.25處的比例因子在裂紋擴(kuò)展至0.52 mm時開始逐漸增加,而其他位置基本保持不變。

圖6 裂紋融合前應(yīng)力強度因子分布

圖7 裂紋前沿不同位置比例因子隨深度變化曲線

3.1.2 裂紋融合時

將共面多裂紋長軸端點接觸時定義為裂紋融合過程開始,而將裂紋前沿中點位置處于裂紋最深處點時定義為裂紋融合結(jié)束。裂紋融合過程中擴(kuò)展至不同深度時裂紋前沿不同位置ΔKeff分布如圖8所示,裂紋前沿中點位置處(位置0.5)的ΔKeff高于兩側(cè),對應(yīng)于更快的裂紋擴(kuò)展速率da/dN,因而共面裂紋融合開始時波浪形的裂紋前沿逐漸轉(zhuǎn)變?yōu)榘霗E圓形。

圖8 裂紋融合時應(yīng)力強度因子分布

3.1.3 裂紋融合后

裂紋融合后擴(kuò)展至不同深度時裂紋前沿不同位置等效應(yīng)力強度因子幅值分布如圖9所示,裂紋融合后,裂紋前沿不同位置的應(yīng)力強度因子逐漸增加,對應(yīng)于裂紋擴(kuò)展速率da/dN的提升,并且相同深度各個位置的等效應(yīng)力強度因子幅值基本一致,此時的裂紋形狀比趨于穩(wěn)定。

圖9 裂紋融合后應(yīng)力強度因子分布

3.2 不同凈間距影響

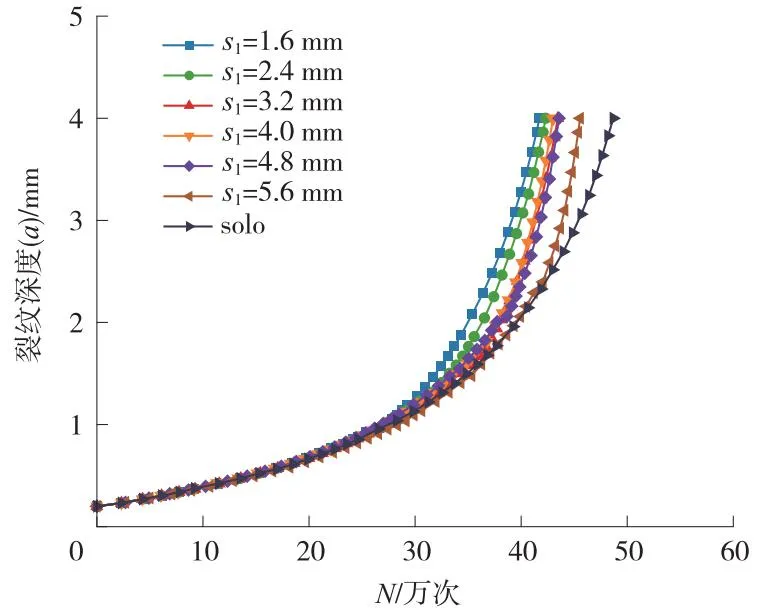

以兩缺陷之間的凈間距s1為變量進(jìn)行分析,不同試件所植入的相鄰缺陷凈間距s1分別為缺陷長軸2c0=0.8 mm的2~7倍。隨后進(jìn)行疲勞裂紋擴(kuò)展分析,得到不同缺陷間距對應(yīng)疲勞壽命如圖10所示,隨著凈間距s1的增加,裂紋擴(kuò)展至臨界值時的疲勞壽命逐漸增加并與單個裂紋趨近,因而共面裂紋的危害性大于單個裂紋。

圖10 不同間距初始缺陷疲勞裂紋擴(kuò)展a-N曲線

不同凈間距s1共面多缺陷中靠近另一裂紋的裂紋長軸端點處的等效應(yīng)力強度因子幅值ΔKeff隨裂紋深度變化曲線如圖11所示。由圖11可知,在裂紋融合前的單裂紋擴(kuò)展過程中存在臨界深度,當(dāng)裂紋深度超過臨界值時ΔKeff相比于單裂紋激增,此臨界值隨著共面裂紋初始凈間距s1的增加逐漸增加。同時,共面裂紋擴(kuò)展過程中凈間距s1的變化同樣會影響裂紋間相互作用的大小,并與凈間距s1呈負(fù)相關(guān)[21]。綜合考慮上述兩種參數(shù),得到凈間距s1與裂紋深度a之比與比例因子之間的關(guān)系如圖12所示,圖中數(shù)據(jù)點取自不同凈間距共面裂紋擴(kuò)展至不同深度時的關(guān)系比值。由圖12可知,凈間距s1與裂紋深度a之比與比例因子之間呈冪次負(fù)相關(guān),當(dāng)s1/a小于0.39時,比例因子大于1.1,而當(dāng)s1/a小于0.066時,比例因子激增至1.2。

圖11 不同間距近端應(yīng)力強度因子隨深度變化曲線

圖12 s1/a與比例因子之間的關(guān)系

4 異面多缺陷

以焊趾處初始裂紋與鄰近熱影響區(qū)裂紋構(gòu)成異面多缺陷,如圖13所示,a0為短半軸長度;c0為長半軸長度;s2為異面相鄰缺陷的間距。初始缺陷尺寸同第3節(jié),即短半軸值a0=0.2 mm,長半軸值c0=0.4 mm,參考GB/T 19624—2019《在用含缺陷壓力容器安全評定》[20]中對異面多缺陷最小間距的規(guī)定:s2≥2a0,基準(zhǔn)值設(shè)定為s2=6a0=1.2 mm。

圖13 異面初始缺陷形態(tài)

4.1 異面多裂紋擴(kuò)展過程

將對接焊縫焊趾及鄰近熱影響區(qū)標(biāo)記為位置Ⅰ及位置Ⅱ。分別植入以下3組缺陷以進(jìn)行裂紋擴(kuò)展分析:A組—在對接焊縫焊趾及臨近熱影響區(qū)植入缺陷以構(gòu)成異面多缺陷,分別標(biāo)記為A-Ⅰ、A-Ⅱ;B組—在對接焊縫焊趾處植入單個缺陷,標(biāo)記為B-Ⅰ;C組—在對接焊縫熱影響區(qū)植入單個缺陷,標(biāo)記為C-Ⅱ。分別進(jìn)行裂紋擴(kuò)展分析,得到疲勞壽命與裂紋擴(kuò)展深度的關(guān)系曲線如圖14所示。

圖14 不同組裂紋的a-N曲線

由圖14可知,A組焊趾處裂紋A-I在疲勞荷載的作用下連續(xù)擴(kuò)展至臨界深度,并且相比于B組中焊趾處單個裂紋B-Ⅰ具備更少的疲勞壽命;而A組熱影響區(qū)裂紋A-Ⅱ在擴(kuò)展至0.57 mm時失去活性停止擴(kuò)展,C組熱影響區(qū)單裂紋C-Ⅱ在疲勞加載的過程中連續(xù)擴(kuò)展至臨界深度。A組多裂紋擴(kuò)展過程中裂紋尖端最深處點等效應(yīng)力強度因子幅值ΔKeff隨焊趾裂紋處A-Ⅰ深度變化關(guān)系如圖15所示,隨著焊趾裂紋A-Ⅰ深度a的增加,熱影響區(qū)裂紋A-Ⅱ的等效應(yīng)力強度因子幅值ΔKeff存在先增加后減少至低于門檻值的過程,當(dāng)熱影響區(qū)裂紋A-Ⅱ到達(dá)臨界擴(kuò)展步后停止擴(kuò)展。針對上述現(xiàn)象,提出以下觀點:A組多裂紋中焊趾處裂紋A-Ⅰ的存在及擴(kuò)展對熱影響區(qū)裂紋A-Ⅱ的擴(kuò)展存在一定抑制作用。

圖15 ΔKeff隨焊趾裂紋A-Ⅰ深度變化

由圖15可知,A組多裂紋在擴(kuò)展開始時,位于焊趾處的裂紋A-Ⅰ相比于熱影響區(qū)裂紋A-Ⅱ,由于兩種尺寸相同而所處應(yīng)力分布環(huán)境不同,前者的應(yīng)力強度因子KI顯然大于后者,根據(jù)斷裂力學(xué)裂紋擴(kuò)展的基本理論,焊趾處裂紋A-Ⅰ相比于熱影響區(qū)裂紋A-Ⅱ擁有更強烈的開裂傾向以及更快的裂紋擴(kuò)展速率da/dN,因而裂紋A-Ⅰ在承受相同加載次數(shù)后裂紋深度增量將大于裂紋A-Ⅱ,而這種形態(tài)上的差異又將擴(kuò)大兩者裂紋尖端應(yīng)力強度因子KⅠ的差異,周而復(fù)始,累積效應(yīng)形成的過大形態(tài)差異改變了對接焊縫附近的應(yīng)力分布,最終導(dǎo)致熱影響區(qū)裂紋A-Ⅱ裂紋尖端等效應(yīng)力強度因子幅值ΔKeff低于門檻值ΔKth而停止。

根據(jù)上述推論,將A組相同加載次數(shù)下A-Ⅰ與A-Ⅱ裂紋深度之比aA-Ⅰ/aA-Ⅱ作為裂紋形態(tài)差異定量分析依據(jù),由于裂紋在擴(kuò)展過程中形狀比趨于穩(wěn)定,因而忽略長軸變化的影響。將C組熱影響區(qū)單裂紋C-Ⅱ與A組多裂紋中熱影響區(qū)裂紋A-Ⅱ相同深度時的等效應(yīng)力強度因子幅值之比ΔKeff(C-Ⅱ)/ΔKeff(A-Ⅱ)作為異面裂紋中焊趾裂紋對熱影響區(qū)裂紋抑制作用的定量分析依據(jù)。如圖16所示,上述aA-Ⅰ/aA-Ⅱ與ΔKeff(C-Ⅱ)/ΔKeff(A-Ⅱ)存在線性正相關(guān)關(guān)系,隨著aA-Ⅰ/aA-Ⅱ增加,焊趾處裂紋對熱影響區(qū)處裂紋的抑制作用逐漸增加。

圖16 ΔKeff(C-Ⅱ)/ΔKeff(A-Ⅱ)與aA-Ⅰ/aA-Ⅱ關(guān)系曲線

4.2 不同凈間距影響

以異面缺陷之間的凈間距s2為變量進(jìn)行分析,擬定凈間距s2為短半軸a0=0.2 mm的8、10、12、14倍。對含不同凈間距s2異面多缺陷對接焊縫試件進(jìn)行疲勞裂紋擴(kuò)展分析,得到A-Ⅰ處裂紋及A-Ⅱ處裂紋擴(kuò)展深度a與疲勞壽命N的關(guān)系曲線分別如圖17(a)、圖17(b)所示。由圖17(a)可知,A-Ⅰ處裂紋在疲勞荷載的作用下均能連續(xù)擴(kuò)展至臨界值;由圖17(b)可知,A-Ⅱ處裂紋在疲勞荷載的作用下在達(dá)到一臨界深度時,失去活性擴(kuò)展停止,并且隨著凈間距s2的增加,該臨界裂紋深度逐漸增加。

圖17 不同間距初始缺陷疲勞裂紋擴(kuò)展a-N曲線

不同凈間距s2異面多裂紋擴(kuò)展過程中aA-Ⅰ/aA-Ⅱ與ΔKeff(C-Ⅱ)/ΔKeff(A-Ⅱ)關(guān)系變化如圖18所示。由圖18可知,不同凈間距s2異面裂紋擴(kuò)展過程中,隨著形態(tài)尺寸比aA-Ⅰ/aA-Ⅱ增加,焊趾裂紋A-Ⅰ對熱影響區(qū)裂紋A-Ⅱ的擴(kuò)展抑制作用逐漸增強,對比aA-Ⅰ/aA-Ⅱ相同而初始凈間距s2不同時的ΔKeff(C-Ⅱ)/ΔKeff(A-Ⅱ)可知,ΔKeff(C-Ⅱ)/ΔKeff(A-Ⅱ)隨著凈間距s2的增加而減少,因此,上述抑制作用隨著凈間距s2的增加而減弱。

圖18 不同凈間距s2的ΔKeff(C-Ⅱ)/ΔKeff(A-Ⅱ)與aA-Ⅰ/aA-Ⅱ關(guān)系曲線

5 結(jié)論

以鋼橋面板U肋下翼緣對接焊縫簡化后的基本焊接構(gòu)造為研究對象,聯(lián)合運用ABAQUS與FRANC3D軟件,在焊趾區(qū)域植入共面或異面多裂紋,進(jìn)行多裂紋擴(kuò)展對比分析,以探明焊趾區(qū)域共面及異面表面多缺陷在裂紋擴(kuò)展過程中的形態(tài)變化及相互作用機(jī)制,并考慮裂紋凈間距的影響。研究得出主要結(jié)論如下。

(1)對接焊縫共面多裂紋在裂紋融合前、裂紋融合時、裂紋融合后裂紋前沿不同位置的等效應(yīng)力強度因子幅值ΔKeff表現(xiàn)出不同的變化規(guī)律,而這種變化影響并改變著裂紋形態(tài)尺寸變化及各個位置的擴(kuò)展速率da/dN。

(2)對接焊縫裂紋融合前,靠近另一裂紋的長軸端點位置處的裂紋相互作用比例因子與共面s1/a間存在指數(shù)負(fù)相關(guān)性,當(dāng)s1/a<0.39時,比例因子大于1.1,而當(dāng)s1/a<0.066時,比例因子激增至1.2。

(3)對接焊縫異面裂紋中焊趾處裂紋對熱影響區(qū)裂紋存在抑制作用。相同尺寸裂紋在植入到不同位置時的應(yīng)力強度因子KⅠ的差異導(dǎo)致了裂紋擴(kuò)展速率da/dN以及形態(tài)尺寸差異。隨著裂紋尺寸差異的累計增加,焊趾處裂紋對熱影響區(qū)的抑制作用呈線性增加,過大形態(tài)尺寸差異使得熱影響區(qū)裂紋ΔKeff低于門檻值ΔKth而失去活性停止擴(kuò)展,上述抑制作用隨異面凈間距s2的增加而減弱。