鈉冷快堆堆內(nèi)構(gòu)件用奧氏體不銹鋼無縫管的開發(fā)*

莊建新,莊卓俊

(江蘇銀環(huán)精密鋼管有限公司,江蘇 宜興 214200)

核電作為一種安全、高效、低碳、清潔的能源,一直以來受到世界各國政府的高度重視。目前,全球已建核電站主要采用第二代技術(shù),在建核電站以CPR1000 及二代加技術(shù)為主的改進型壓水堆,同時引進EPR 及AP1000 第三代壓水堆核電技術(shù);而第三代核電技術(shù)的缺點主要是建設(shè)運營成本高;基于此發(fā)展了第四代核電技術(shù),該技術(shù)已成為核能研究人員近年來的重點研究對象[1]。

鈉冷快堆作為6 個第四代核能系統(tǒng)的主力堆型,其工程建造和運行經(jīng)驗豐富,且具有資源高效利用、放射性廢物最小化、安全性更高等優(yōu)點[1-3]。我國600 MW 鈉冷示范快堆工程1 號機組已于2017年12月土建開工,2 號機組也于2020年12月正式開工建設(shè),因此需研發(fā)快堆關(guān)鍵設(shè)備用結(jié)構(gòu)材料,以實現(xiàn)快堆建設(shè)自主化,建立我國快堆工程材料標準體系。快堆堆內(nèi)構(gòu)件承受輻射、高溫、液態(tài)鈉及蒸汽等服役環(huán)境,其安全性和可靠性是快堆安全運行的基礎(chǔ),而結(jié)構(gòu)材料的選用則是關(guān)鍵。TP316H 是一種固溶強化型不銹鋼,設(shè)計用于鈉冷快堆堆內(nèi)構(gòu)件高溫部件,如堆內(nèi)支承、泵支承、堆內(nèi)換料系統(tǒng)旋塞部件等,與傳統(tǒng)TP316 不銹鋼相比,TP316H 的化學成分控制嚴、非金屬夾雜物級別及鐵素體含量超低、有害元素含量超低、晶粒度控制極嚴、耐晶間腐蝕性能要求苛刻、高溫力學性能要求高,制造難度很大,相關(guān)制造企業(yè)已開始進行攻關(guān)[3-14]。目前,國內(nèi)已有少數(shù)企業(yè)研制出快堆關(guān)鍵部件用TP316H 不銹鋼管材[15-16],但其組織及性能如晶粒均勻性、耐晶間腐蝕性能及高溫力學性能等極不穩(wěn)定,此外,其工業(yè)化生產(chǎn)工藝尚無相關(guān)報道。因此,急需開發(fā)具有良好純凈度,顯微組織均勻、穩(wěn)定且具優(yōu)異的耐晶間腐蝕性能及力學性能的快堆用TP316H 不銹鋼無縫管,以提高管材成材率,并實現(xiàn)國產(chǎn)化。根據(jù)目前國內(nèi)冶煉及制管工藝水平,通過冶煉及鍛造控制,參照國內(nèi)相關(guān)研究方法[17],完全可實現(xiàn)TP316H 不銹鋼無縫管的開發(fā)。

1 試驗材料與方法

1.1 試驗材料

鈉冷快堆堆內(nèi)構(gòu)件用TP316H 不銹鋼無縫管制造要點如下。

(1) 熱擠壓荒管制造。

不銹鋼材料采用真空感應(yīng)+電渣重熔工藝冶煉,真空感應(yīng)冶煉后澆鑄成規(guī)格為Φ590 mm 的鋼錠,然后采用6 t 保護氣氛電渣重熔冶煉成規(guī)格為Φ720 mm 的鋼錠,使其成分控制在標準范圍內(nèi),尤其以下幾種元素的含量控制,即:C 在0.040%~0.045%,w(P)≤0.020%,Mo 在2.50%~2.70%,w(Co)≤0.06%,w(H)≤5×10-6。將冶煉得到的鋼錠進行高溫均質(zhì)化熱處理,熱處理溫度為1 180~1 250 ℃,保溫時間90~100 h,水冷,以使不銹鋼中的元素充分擴散均勻化,并降低鋼中的鐵素體含量,使其控制在1%以下;均質(zhì)化熱處理后對鋼錠進行鐓粗、拔長,最后進行鍛造開坯,始鍛溫度≥1 050 ℃,終鍛溫度≥850 ℃,鍛壓總延伸系數(shù)≥3,鍛造后坯料規(guī)格為Φ430 mm,鋼錠頭部切除率為4%,尾部切除率為6%;對鍛造圓管坯進行表面檢驗,確保管坯表面無裂紋、氣孔、翻皮、冷隔、夾砂、夾渣、結(jié)疤凹坑缺陷,然后對其進行切定長、端面鉆孔、機加工,再經(jīng)過一次感應(yīng)加熱、擴孔、二次感應(yīng)加熱、除鱗、表面粘玻璃粉及熱擠壓等工序,從而得到規(guī)格為Φ260 mm×23 mm 的熱擠壓荒管。

(2) 冷軋無縫管制造。

將熱擠壓荒管進行矯直、切頭尾及去除毛刺、酸洗,再進行內(nèi)外表面檢驗、超聲波檢測分層及清潔,然后經(jīng)過2 個道次冷軋得到所需成品規(guī)格,冷軋工藝為:Φ260 mm×23 mm→Φ219 mm×14.5 mm→Φ180 mm×8 mm。

引入鋼管冷軋變形Q值概念:

式中D0、Du—— 冷軋前、后外徑,mm;

S0、Su—— 冷軋前、后壁厚,mm。

Q值反應(yīng)了無縫管外徑減小程度與壁厚減小程度的比例,必須保證Q值在合理范圍內(nèi),才能使金屬流變也更均勻,從而保證管材減徑和減壁的均勻性,最終使管材內(nèi)外表面質(zhì)量(特別是光潔度)達到最佳狀態(tài)。在此,將Q值控制在1.2~1.5,經(jīng)設(shè)計,無縫管第一道次變形量控制在40%~50%,冷軋變形Q值為1.3,可保證晶粒充分破碎,使其在固溶熱處理后晶粒細化且減小晶粒度不均勻程度,控制送進量4~5 mm,軋制速度50~60 次/min,以實現(xiàn)良好的尺寸精度及內(nèi)外表面質(zhì)量;第二道次變形量控制在50%~70%,冷軋變形Q值為1.5,對不銹鋼管的晶粒進一步細化,通過固溶熱處理控制,保證晶粒度在5~7 級,且具有優(yōu)異的耐晶間腐蝕性能,控制送進量4~5 mm,軋制速度50~60次/min,以實現(xiàn)良好的尺寸精度及內(nèi)外表面質(zhì)量。

每道次冷軋結(jié)束后均進行去油、固溶熱處理、矯直、酸洗、內(nèi)外表面檢驗、修磨、內(nèi)外拋光。中間管熱處理溫度為(1 070±10)℃,保溫時間約30 min,浸水冷卻;成品管熱處理溫度為(1 060±10)℃,保溫時間約15 min,浸水冷卻;每次固溶熱處理后鋼管從出爐到入水時間間隔不超過25 s。

1.2 試驗方法

按NB/T 20003.7—2010《核電廠核島機械設(shè)備無損檢測第7 部分:目視檢測》要求對鋼管進行目視檢驗,鋼管內(nèi)外表面不允許有軋制痕跡、縱向劃痕、發(fā)紋、氣孔、砂眼、波紋、裂紋、分層及其他有害缺陷存在;采用外徑千分尺、壁厚千分尺對鋼管外徑及壁厚進行測量,采用1 m 塞尺進行直線度檢測;每支交貨狀態(tài)鋼管應(yīng)按NB/T 20003.2—2010《核電廠核島機械設(shè)備無損檢測第2 部分:超聲檢測》要求進行超聲波檢驗,鋼管應(yīng)按GB/T 241—2007《金屬管液壓試驗方法》規(guī)定進行水壓試驗,在保壓期間鋼管不應(yīng)出現(xiàn)漏水或滲漏。

交貨狀態(tài)無縫管應(yīng)按批在其端部取樣進行理化檢驗,包括成分分析、室溫~650 ℃拉伸試驗、布氏硬度檢測、室溫沖擊試驗、壓扁試驗、非金屬夾雜物檢測、晶粒度檢測、鐵素體含量檢測、晶間腐蝕試驗等。其中成分分析按GB/T 11170—2008《不銹鋼多元素含量的測定火花放電原子發(fā)射光譜法(常規(guī)法)》、GB/T 20123—2006《鋼鐵總碳硫含量的測定高頻感應(yīng)爐燃燒后紅外吸收法(常規(guī)方法)》、GB/T 20124—2006《鋼鐵氮含量的測定惰性氣體熔融熱導法(常規(guī)辦法)》、GB/T 11261—2006《鋼鐵氧含量的測定脈沖加熱惰氣熔融-紅外線吸收法》、GB/T 32548—2016《鋼鐵錫、銻、鈰、鉛和鉍的測定電感耦合等離子體質(zhì)譜法》等分別在SPECTRO MAXx 型直讀光譜儀、CS-8800 型紅外碳硫分析儀、ONH-500 型氧氮氫分析儀、Perkinelmer Optima 7300V 型電感耦合等離子體發(fā)射光譜儀上進行。

室溫~650 ℃拉伸試驗采用縱向弧形拉伸試樣按GB/T 228.1—2021《金屬材料拉伸試驗第1 部分:室溫試驗方法》及GB/T 228.2—2015《金屬材料拉伸試驗第2 部分:高溫試驗方法》的規(guī)定在CMT 5205GL 型電子高溫拉伸試驗機上進行;鋼管的布氏硬度檢測應(yīng)按GB/T 231.1—2018《金屬材料布氏硬度試驗第1 部分:試驗方法》的規(guī)定在570HAD型數(shù)字顯示布洛維硬度計上進行;無縫管的高溫持久性能試驗采用Φ4 mm 圓棒試樣按GB/T 2039—2012《金屬材料單軸拉伸蠕變試驗方法》的規(guī)定在GNCJ-30 型高溫持久蠕變強度試驗機上進行;無縫管的室溫沖擊試樣尺寸為55 mm×10 mm×5 mm,采用V 型缺口,按GB/T 229—2020《金屬材料夏比擺錘沖擊試驗方法》的規(guī)定在ZBC2302-C 型微機控制金屬擺錘沖擊試驗機上進行;壓扁試驗應(yīng)按GB/T 246—2017《金屬材料管壓扁試驗方法》的規(guī)定在SHT4605 型微機控制電液伺服萬能試驗機上分2 個階段進行。

無縫管的非金屬夾雜物、晶粒度及鐵素體含量均在Carl Zeiss Axiovert 40MAT 型倒置式金相顯微鏡下進行觀察及分析,其中非金屬夾雜物檢測、晶粒度檢測、鐵素體含量檢測分別按GB/T 10561—2005《鋼中非金屬夾雜物含量的測定標準評級圖顯微檢驗法》中的A 法、GB/T 6394—2017《金屬平均晶粒度測定方法》、GB/T 18876.1—2002《應(yīng)用自動圖像分析測定鋼和其他金屬中金相組織、夾雜物含量和級別的標準試驗方法第1 部分:鋼和其他金屬中夾雜物或第二相組織含量的圖像分析與體視學測定》執(zhí)行;晶間腐蝕試驗按GB/T 4334—2020《金屬和合金的腐蝕奧氏體及鐵素體-奧氏體(雙相)不銹鋼晶間腐蝕試驗方法》中的E 法進行,腐蝕試驗前試樣應(yīng)經(jīng)650 ℃×2 h 的敏化處理,試驗周期為16 h。

2 試驗結(jié)果及分析

2.1 超聲波檢驗

每支交貨狀態(tài)無縫管按照NB/T 20003.2—2010的規(guī)定進行超聲波檢驗,經(jīng)檢驗,所有鋼管均無缺陷信號報警,可見該批鋼管質(zhì)量良好。

2.2 水壓試驗

每支交貨狀態(tài)無縫管按GB/T 241—2007 的規(guī)定進行水壓試驗,試驗壓力為13 MPa,保壓時間15 s,無縫管在保壓期間均未出現(xiàn)漏水或滲漏,全部合格。

2.3 表面質(zhì)量及尺寸檢驗

每支交貨狀態(tài)成品管外表面進行目視檢驗,內(nèi)表面采用內(nèi)窺鏡進行檢驗,管材內(nèi)外表面均未見軋制痕跡、縱向劃痕、發(fā)紋、氣孔、砂眼、波紋、裂紋、分層及其他有害缺陷存在,鋼管內(nèi)、外表面粗糙度Ra均在1.5~2.5 μm。

TP316H 不銹鋼無縫管尺寸檢驗結(jié)果見表1,滿足技術(shù)條件要求。

表1 TP316H 不銹鋼成品管尺寸檢驗結(jié)果

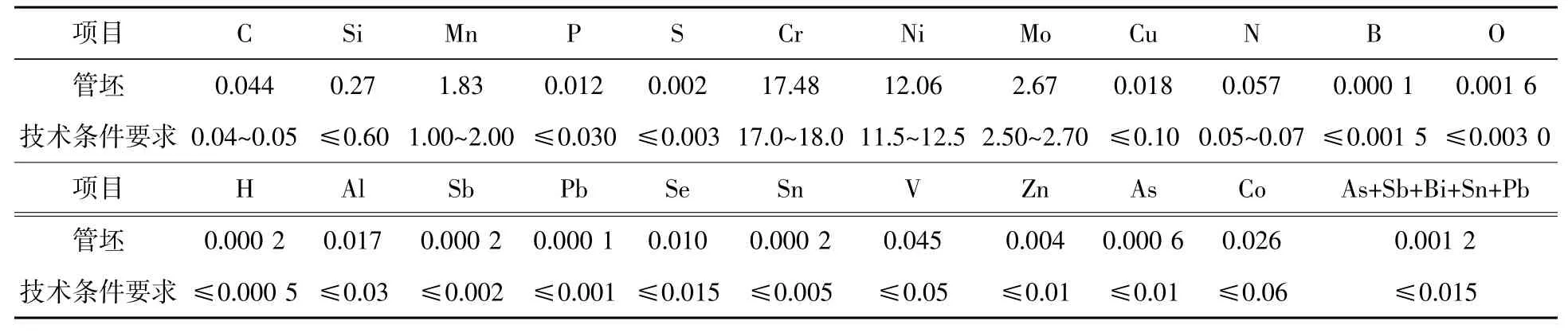

2.4 化學成分

采用直讀光譜儀、碳硫分析儀、氧氮氫分析儀及電感耦合等離子體發(fā)射光譜儀對TP316H 不銹鋼無縫管進行成分分析,其結(jié)果見表2,可見鋼管中有害元素含量極低,成分完全滿足技術(shù)條件要求。

表2 TP316H 不銹鋼無縫管化學成分(質(zhì)量分數(shù))%

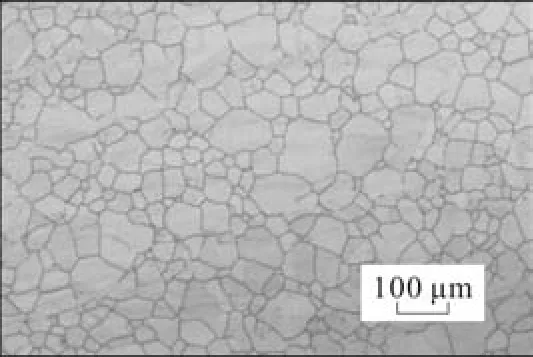

TP316H 不銹鋼無縫管縱向金相組織如圖1 所示。可見,無縫管經(jīng)固溶熱處理后基體組織完全發(fā)生了回復和再結(jié)晶,按GB/T 6394—2017 的規(guī)定進行晶粒度評定,晶粒度約為5.5 級,晶粒較均勻。

圖1 TP316H 不銹鋼無縫管縱向金相組織

在任意2 支TP316H 不銹鋼無縫管端部各取1個試樣按GB/T 10561—2005 中的A 法進行評級,檢測結(jié)果見表3。可見無縫管縱向非金屬夾雜物級別較低,結(jié)果滿足技術(shù)條件要求。

在任意2 支TP316H 不銹鋼無縫管端部各取1個試樣按GB/T 18876.1—2002 的規(guī)定進行鐵素體含量測量,縱向金相試樣經(jīng)磨拋及10%草酸電解腐蝕后隨機檢測,2 個試樣鐵素體含量均為0。

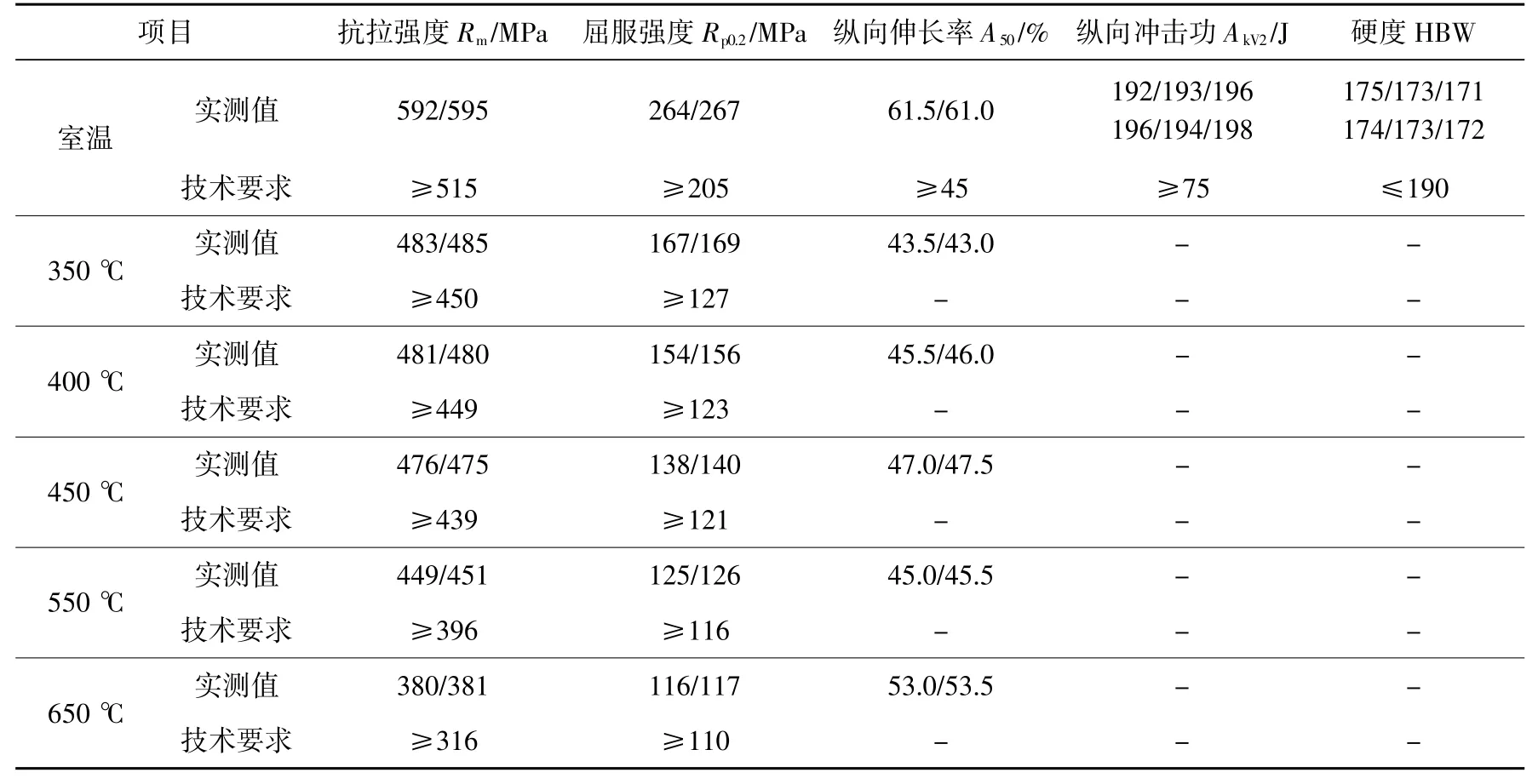

2.5 力學性能

按照GB/T 228.1—2021、GB/T 228.2—2015、GB/T 229—2020 以及GB/T 231.1—2018 標準的規(guī)定對TP316H 不銹鋼無縫管分別進行室溫~650 ℃高溫拉伸試驗、室溫沖擊試驗及布氏硬度檢測,結(jié)果見表4,其中室溫沖擊試樣尺寸為55 mm×10 mm×5 mm,驗收值為75 J,可見其結(jié)果滿足技術(shù)條件要求。

表4 TP316H 不銹鋼無縫管常規(guī)力學性能檢驗結(jié)果

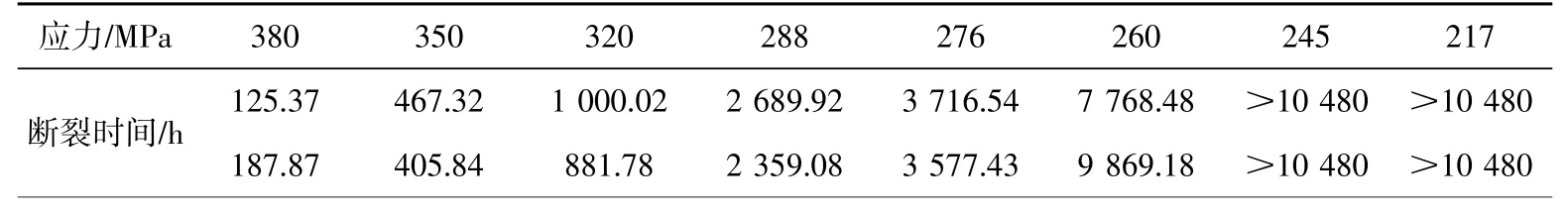

Φ180 mm×8 mm TP316H 不銹鋼無縫管高溫持久試驗按GB/T 2039—2012,采用參數(shù)法進行評定,每個應(yīng)力點布置2 個平行試樣,650 ℃及550 ℃下高溫持久試驗應(yīng)力及對應(yīng)的斷裂時間見表5~6。

表5 在650 ℃下TP316H 不銹鋼無縫管持久試驗應(yīng)力-斷裂時間

表6 在550 ℃下TP316H 不銹鋼無縫管持久試驗應(yīng)力-斷裂時間

參照DL/T 904—2005《火力發(fā)電廠技術(shù)經(jīng)濟指標計算方法》第5.1 節(jié)中的等溫外推法,將表5~6中的數(shù)據(jù)采用最小二乘法進行擬合,擬合公式為:

式中σ—— 加載試驗應(yīng)力,MPa;

tr—— 試樣斷裂時間,h;

k、m—— 材料常數(shù)。

將公式(1)兩邊取對數(shù),可得:

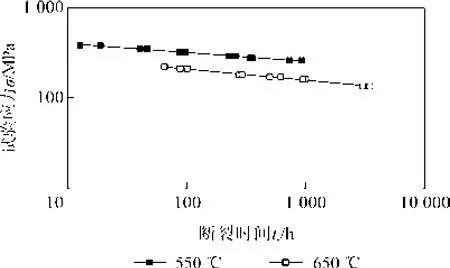

可見,lgσ與lgtr呈線性關(guān)系。按公式(3)及表5~6 中的數(shù)據(jù)可得試驗應(yīng)力-斷裂時間曲線,如圖2 所示。

圖2 TP316H 不銹鋼無縫管持久試驗應(yīng)力-斷裂時間關(guān)系曲線

由此可知,在650 ℃下外推公式為:

在550 ℃下外推公式為:

根據(jù)公式(4)~(5)計算可知:TP316H 不銹鋼無縫管在650 ℃下3 000 h 的高溫持久強度極限σ6503000為137 MPa,滿足技術(shù)條件中≥134 MPa 的要求;在550 ℃下外推30 000 h 的高溫持久強度σ55030000極限為228 MPa,滿足技術(shù)條件中≥217 MPa 的要求。

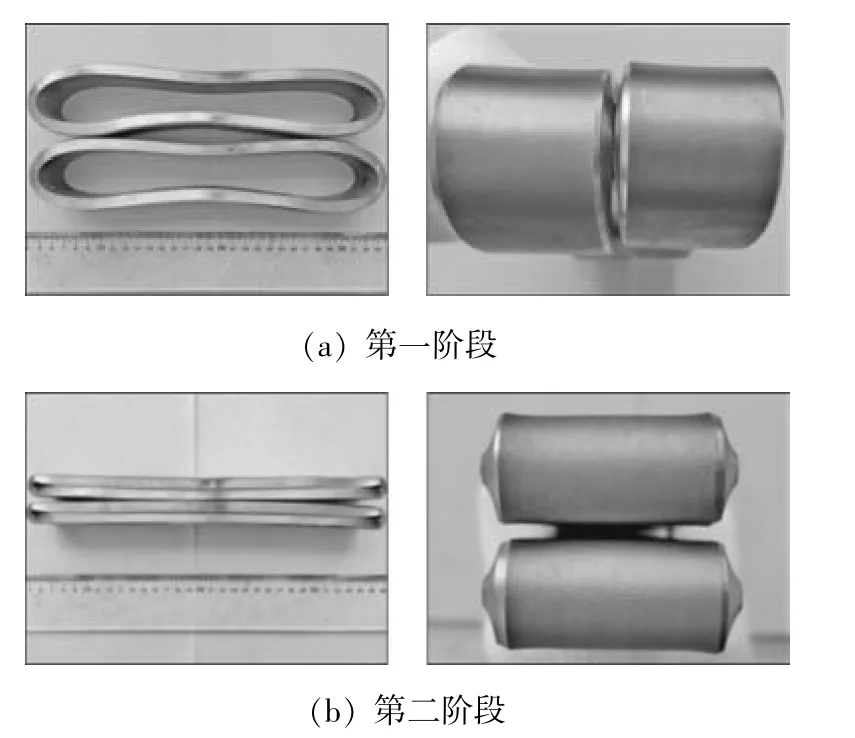

2.6 壓扁試驗

在任意2 支無縫管端部各取1 支長約65 mm的管段試樣按GB/T 246—2017 的規(guī)定執(zhí)行,試驗分兩個階段:第一階段,將試樣放在兩個平行板之間壓扁至距離H,H=(1+α)S/(α+S/D)=57.5 mm,鋼管內(nèi)外表面及端部均未出現(xiàn)任何裂紋或裂口,如圖3(a)所示,其中S為壁厚,D為直徑;第二階段,繼續(xù)壓扁直到將試樣兩內(nèi)壁壓至相互接觸,試樣內(nèi)外表面及端部均未出現(xiàn)分層或任何明顯的不均勻性,如圖3(b)所示。

圖3 TP316H 不銹鋼無縫管壓扁試驗

2.7 耐晶間腐蝕性能

在任意2 支無縫管端部取長約100 mm 的管段試樣按GB/T 4334—2020 標準中E 法進行晶間腐蝕試驗,線切割得到4 個條狀試樣,尺寸為90 mm×20 mm×4 mm(2 個試樣從內(nèi)壁加工到試樣厚度,2 個試樣從外壁加工到試樣厚度),服役表面粗糙度Ra≤0.80 μm。

TP316H 不屬于超低碳不銹鋼,一般試驗前無需敏化,而設(shè)計方要求腐蝕試驗前試樣須經(jīng)650 ℃×2 h 的敏化處理。腐蝕溶液為銅-硫酸銅-16%硫酸,加熱試驗溶液到沸騰并開始計時,試驗連續(xù)進行,中間不更換溶液,試驗周期為16 h。試驗后每個試樣均彎曲兩個被檢驗面,彎曲壓頭直徑為5 mm,彎曲角度為180°,彎曲后的試樣在10 倍放大鏡下觀察其彎曲試樣外表面,均無因晶間腐蝕而產(chǎn)生的裂紋。TP316H 不銹鋼無縫管晶間腐蝕及彎曲后試樣宏觀形貌如圖4 所示。

圖4 TP316H 不銹鋼無縫管晶間腐蝕及彎曲后試樣的宏觀形貌

3 結(jié) 論

(1) 采用真空感應(yīng)+電渣重熔工藝冶煉出TP316H 不銹鋼,經(jīng)過均質(zhì)化熱處理+鍛造+熱擠壓+冷軋工藝成功開發(fā)了規(guī)格為Φ180 mm×8 mm 的不銹鋼無縫管。

(2) 經(jīng)超聲波檢驗、表面質(zhì)量及尺寸檢驗,無縫管內(nèi)外表面質(zhì)量優(yōu)良。

(3) TP316H 不銹鋼中各元素成分控制精確,有害元素含量極低,滿足技術(shù)條件要求。無縫管縱向平均晶粒度約5.5 級,非金屬夾雜物極低,鐵素體含量為0。無縫管室溫及高溫力學性能優(yōu)異,耐晶間腐蝕性能良好,實現(xiàn)了國產(chǎn)化。