離心泵雙吸葉輪斷裂分析與結構改進

高 敏

(大連深藍泵業有限公司,遼寧大連 116031)

0 引言

離心泵通過旋轉葉輪,將液體從低壓區域輸送到高壓區域,實現液體的加壓和輸送,是一種常見的流體機械設備,廣泛應用于石油化工、電力、通用工業等領域。葉輪是離心泵最重要的工作元件之一,葉輪的性能取決于水力設計,也與結構設計密切相關,其可靠性設計對整個離心泵的安全運行有著重要影響[1-3]。

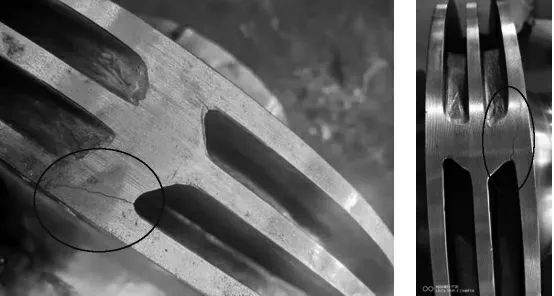

某離心泵雙吸葉輪使用不到半年就出現撕裂情況,在考慮到葉輪在流體壓力載荷及離心力載荷作用下產生的應力及變形的前提下,利用ANSYS Workbench中CFX 與Static Structural 相結合的流固耦合方法,分析葉輪裂紋產生的原因為應力集中(圖1)。因此,對葉輪結構進行改進,并對其強度進行分析。改進后的結構應力集中現象大幅減少,能夠滿足葉輪強度要求。通過現場運行,葉輪運行良好,實現了改進目的。

圖1 葉輪裂紋

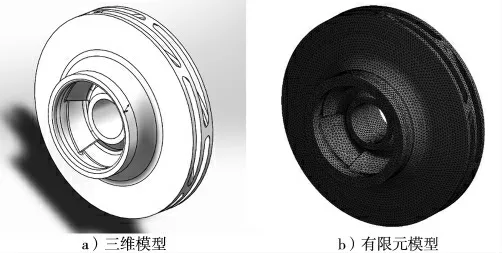

1 三維模型

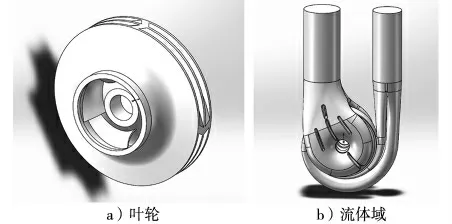

本文采用Solidworks 軟件完成葉輪三維模型和流體域三維模型的創建(圖2)。其中,流體域三維模型包括吸入室、葉輪和吐出室,流體域分析計算所用模型與結構固體模型一一對應[4];葉輪為雙吸葉輪,葉片數為4。

圖2 葉輪和流體域的三維模型

2 有限元模型

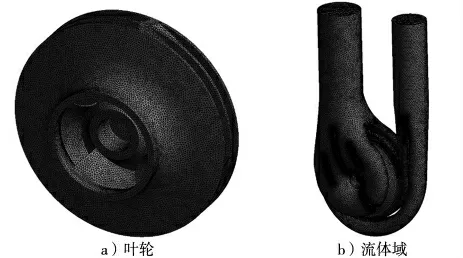

有限元模型要充分考慮計算的收斂性與實際模型的平衡關系,采用六面體單元和四面體單元組合對三維模型進行網格劃分,并對易發生應力集中區域的網格進行了局部細化。葉輪與流體域有限元模型如圖3 所示。

圖3 葉輪和流體域的有限元模型

3 流體域數值模擬分析

葉輪運行時工況為:入口壓力0 MPa,流量464 m3/h,轉速2980 r/min。

采用ANSYS Workbench CFX 模塊進行求解,邊界和初始條件如表1 所示。

表1 邊界和初始條件

采用標準k-ε 模型、一階迎風格式對流體域進行了數值計算。k-ε 標準模型為[5]:

式中 k——湍動能

ε——湍動耗散率

μt——湍動黏度Gk——由平均速度梯度引起的湍動能產生項

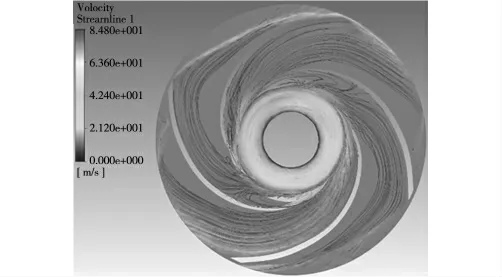

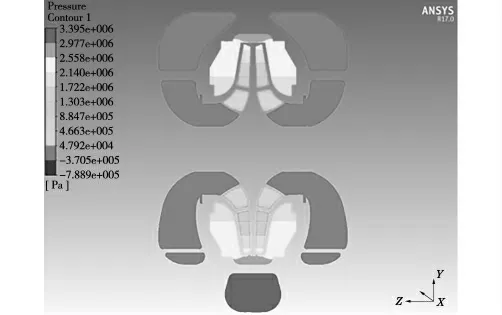

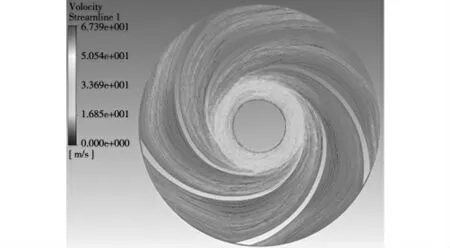

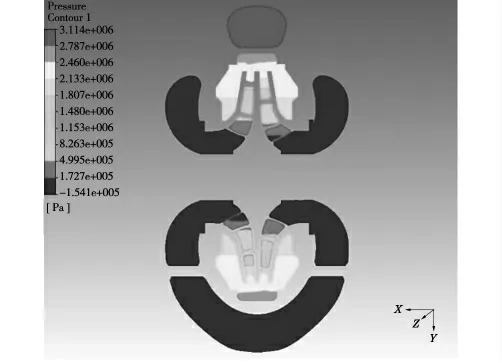

經驗常數分別取值為:C1ε=1.44,C2ε=1.92,Cu=0.09,σk=1.0,σε=1.3,則葉輪流線如圖4 所示;吸入室、葉輪和吐出室的壓力分布如圖5 所示,介質產生的流體壓力最大為3.395 MPa。

圖4 葉輪流線

圖5 吸入室、葉輪和吐出室壓力分布

對于流體域計算結果分析:

(1)根據葉輪流線分布,計算工況葉輪內部流線分布不均勻,流動損失大,效率低。

3.2.4 杜絕較難測量出入量項目漏記現象的發生 避免對汗液、痰液、傷口引流液等較難測量項目的漏記,如果大便、痰液收集器未測量即倒去,應該在護理監護單上實時標明并估算相應的出量,對出汗和滲出液的計量可分別采用稱量衣服和敷料紗布重量增多的方法,呼吸道的蒸發等項目可依據患者的實際情況進行相應折算或測算,例如正常成人每天呼吸道失水約350 ml,如有氣管插管、切開或上呼吸道感染患者則失水量應增多。

(2)通過流體域壓力分布圖可知,葉輪從入口端面到出口外徑處壓力不斷增加,在葉輪出口處壓力達到最大,位置與實際中裂紋形成位置比較接近。

4 葉輪強度分析

葉輪強度分析的目的是,計算葉輪在工作載荷下的應力分布及最大應力[6],以校核葉輪設計能否滿足現場使用要求。采用位移法求解時,以位移分量為基本未知函數,根據力平衡方程求解出位移分量,然后根據幾何方程求解出形變分量,最后根據物理方程求解出應力分量,得到葉輪受力分布情況。力平衡方程為:

其中,δ、F 分別為節點的位移矩陣和載荷矩陣,K為整體剛度矩陣。

葉輪材料為316#鋼,工作溫度125 ℃下材料彈性模量為188 GPa,密度為8030 kg/m3,泊松比為0.31,屈服強度為168 MPa。按照第四強度理論,計算等效應力:

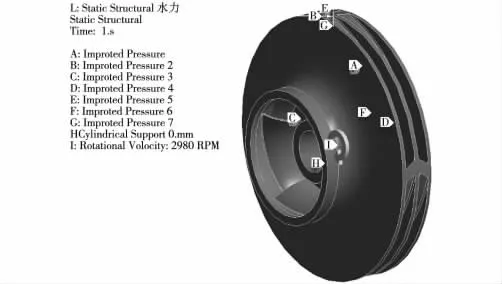

4.1 葉輪所受載荷及邊界條件

葉輪旋轉時承受離心力載荷,同時由于離心泵內流體壓力分布不均,葉輪蓋板、葉片工作面、葉片背面及葉片出口等表面同時承受流體壓力載荷。因此,葉輪所受載荷及邊界設置包括兩個方面:一是邊界載荷,葉輪輪轂與軸配合面處約束位移和旋轉自由度;二是計算載荷(圖6)。計算載荷也包括兩個部分:

圖6 葉輪加載示意

(1)產生離心力載荷的旋轉速度2980 r/min。

(2)壓力載荷:根據流場分析結果,提取流體介質作用在葉輪上的壓力載荷作為輸入。壓力載荷作用在葉片工作面、葉片背面、葉片出口、葉輪前蓋板、葉輪后蓋板以及葉輪其余各個壁面。

4.2 葉輪應力分析

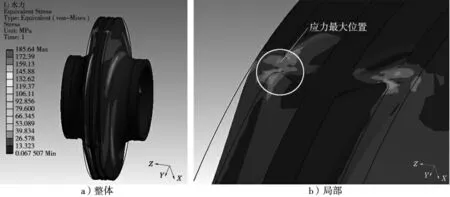

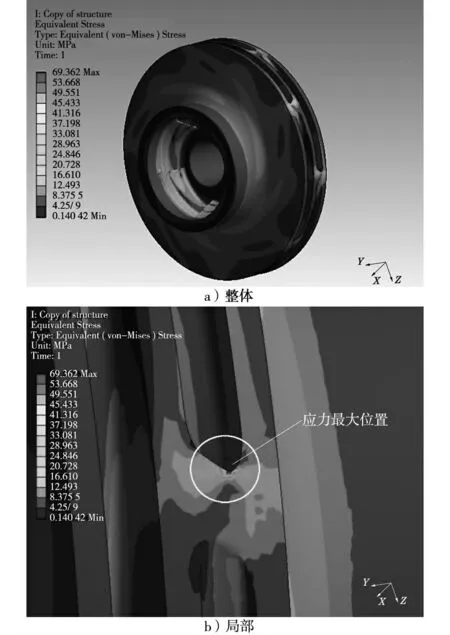

旋轉載荷及流體壓力載荷共同作用下葉輪應力分析結果如圖7 所示,結果分析如下:

圖7 葉輪應力云圖

(1)葉輪的受力分布不均,葉輪當量應力最大位置出現在葉輪出口葉片與蓋板交界處,是葉輪最容易破壞及最危險的部位[7-9],與實際葉輪裂紋處位置吻合。

(2)葉輪出口葉片最蓋板交界處最大當量應力為185.24 MPa,遠大于材料屈服強度168 MPa,不滿足強度要求,是葉輪產生裂紋的直接原因。

5 葉輪結構改進

為了提高葉輪結構強度,改進葉輪結構,將原4 葉片葉輪改為交錯布置5 葉片葉輪,并增大葉片與蓋板圓角(圖8)。優化后對葉輪重新進行流體分析和結構強度分析,其有限元模型如圖8b)所示。

圖8 改進后的葉輪三維幾何模型和有限元模型

改進后葉輪流線如圖9 所示,葉輪內部流線分布較為均勻、流動更順暢、流動損失小、效率更高。吸入室、改進后葉輪和吐出室的壓力分布剖面圖如圖10 所示,介質產生的流體壓力最大為3.114 MPa,較4 葉片略有降低。

圖9 改進后葉輪流線

圖10 吸入室、改進后葉輪和吐出室壓力分布

將流體域計算結果導入靜態分析,得到改進后葉輪應力分析結果(圖11)。葉輪當量應力最大位置出現在葉輪出口葉片與蓋板交界處,最大當量應力為69.362 MPa,遠小于材料屈服強度168 MPa,滿足強度要求,并在現場長時間穩定運行。

圖11 改進后葉輪應力云圖

6 結論

(1)利用有限元仿真方法得到了葉輪在流體壓力載荷和離心力載荷作用下的應力分布情況。根據應力云圖可知,葉輪出口葉片與蓋板交界處產生的集中應力遠大于材料屈服強度,是造成葉輪出口葉片與蓋板交界處出現裂紋的直接原因。

(2)離心泵葉輪受力分布不均,在葉輪出口葉片與蓋板交界處存在應力集中,增大葉片與蓋板間的圓角半徑,可以顯著降低應力集中數值,降低此處破裂的風險。

(3)采用流固耦合方法對離心泵葉輪在運行工況下的應力分布情況進行了仿真分析,分析結果與實際結果一致,可用于指導葉輪的結構改進。