故障智能診斷技術在亭南煤礦選煤廠的應用

戰仕發,楊 強,蔡道勇,周生朋

(1.陜西長武亭南煤業有限責任公司,陜西咸陽 713600;2.山東科大機電科技股份有限公司,山東濟寧 272000)

0 引言

亭南煤礦選煤廠工藝復雜,洗選設備較多。雖然實現了集中遠程控制,但在設備運維方面,主要采用人工巡檢方式對洗選設備進行定期的點檢、維修和保養,其巡檢周期比較長,工作人員不能及時監測設備的運行狀態并處理故障。而膠帶機、分級篩、破碎機、離心機、水泵等設備是選煤廠生產的關鍵設備群,一旦發生故障且處理不及時,造成的危害及損失是巨大的。

因此,針對亭南煤礦選煤廠設備運維管理方面存在的問題,建設設備振動和溫度在線監測和故障診斷系統。系統采集洗選設備運行狀態的各種監測數據,建立基于多源參數融合分析的設備智能診斷模型,將專家診斷與智能診斷相結合,解決設備故障診斷面臨的底層數據缺失、故障樣本少、專業技術人員缺乏等問題,減少選煤廠設備非計劃停機次數,降低維修成本,提高生產效率。

1 設備狀態監測技術路線

旋轉類機械設備的故障診斷技術中,振動監測技術是目前應用最廣泛、最成熟的一種設備運行狀態監測和評價技術[1],可以對電機、減速機等旋轉設備的常見故障(如軸承、齒輪、電機缺相、斷條、葉輪以及軸系故障等)進行有效的故障診斷。溫度也是最直觀表現設備運行狀態的有效參數。因此,亭南煤礦選煤廠以振動和溫度監測為主要技術手段,建設針對洗選設備的狀態監測和故障診斷系統。

振動監測中,傳感器的安裝方向對故障響應有一定的影響[2]。其中,水平方向對所有的故障均有一定的響應,垂直方向對基礎類松動故障有較好的響應。軸向對承受軸向力的部件故障有較好的響應。因此系統采用3 軸振動加速度和溫度一體式無線傳感器[3-4],對設備的軸承部位進行狀態監測,同時可以減少現場安裝傳感器的數量,方便維護。

2 設備狀態監測系統架構

針對選煤廠設備種類多、現場環境復雜的特點,采用3 軸振動和溫度一體式的復合傳感器,對設備的運行狀態進行監測,整個狀態監測系統的架構如圖1 所示。

設備狀態監測系統分為3 個層級。第一層為傳感器層:將3 軸振動和溫度一體式無線傳感器安裝在軸承部位,定時監測設備的運行狀態,包括動態波形數據、有效值、溫度等;其中,動態波形數據可以用于對設備故障進行精確定位;第二層為數據傳輸層:現場安裝的終端箱,通過2.4 GHz 的無線高頻信號接收傳感器的監測信號,避免現場無線信號(如變頻器等)對采集信號的傳輸干擾,以及對現場的機電設備造成干擾;同時具有WiFi、網線、5G 等方式向服務器發送數據,滿足現場不同環境下的信號傳輸需求;第三層為服務層:通過數據分析對采集到的監測數據進行存儲、建模、挖掘、分析,包含設備管理、實時監控、故障報警、趨勢預測、專家診斷、智能診斷等服務;為用戶提供多種服務接入方式,用戶可以通過App、Web 客戶端訪問系統,通過終端App 可以實現用戶隨時隨地監測關鍵設備運行狀態的需求,提高維護工作的便捷性及效率。同時,為保證系統能對設備故障進行及時監測,系統支持在線修改數據采集頻率,最短1 min 采集一次數據;并可以對傳感器的振動采樣參數(如采樣頻率、采樣點數)進行修改。

3 設備故障智能診斷機理

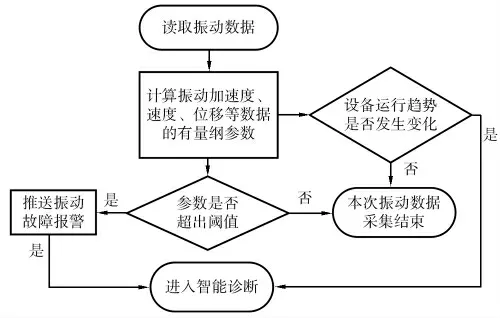

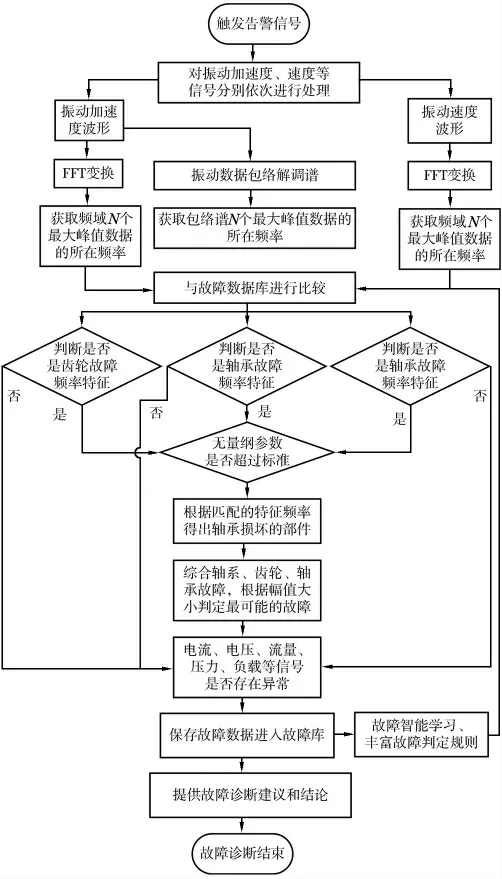

為了減少系統對專業技術人員的依賴程度,故障診斷軟件具有智能診斷功能,通過設備在線機理建模,將人工診斷的判斷方法轉化為系統判定規則,并根據設備工況的不同,設置不同的判定規則,總計形成3000 多種故障判定規則;同時為了不斷提高系統的故障診斷準確率,對于現場已經發生的設備故障,收錄到故障診斷數據庫中進行學習,不斷豐富和優化判定規則。智能診斷流程如圖2 和圖3 所示。

圖2 觸發系統智能診斷流程

圖3 齒輪箱故障智能診斷流程

由圖2 可知,對于在線監測故障系統,由于數據量過大會增加服務器計算壓力,不宜對所有數據均進行智能診斷,需要對數據設置觸發條件,觸發條件有2 個:一是對產生告警的數據;二是對趨勢發生變化的參數;2 個條件為或關系,均可以獨立觸發智能診斷。以齒輪箱為例,智能診斷流程如圖3 所示。

齒輪箱的主要旋轉部件包括軸承、齒輪主軸以及齒輪,因此其故障類型包括軸承故障、齒輪故障以及軸系故障。對于齒輪箱的智能診斷,需要注意以下4 點:①對于齒輪箱的主要3 種故障,用振動加速度和振動速度的進行綜合判斷;②對于故障的最終判斷,除了需要振動信號,還需要結合設備的工藝量信號進行判斷;工藝量信號對于故障診斷的準確度和運維建議具有非常大的參考價值;③對于已經確定的故障,不斷補充進故障數據庫中,利用智能學習算法進行學習,不斷豐富故障判定規則,以提高故障診斷準確率;④系統會根據故障診斷結果和工藝量變化,出具相應的故障診斷報告,并提供相應的運維建議。

4 應用案例

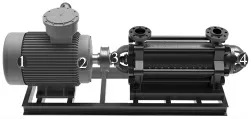

故障智能診斷系統自2022 年11 月安裝完成后,發現3214 合介泵振動異常報警,觸發故障智能診斷機制。合介泵的結構和傳感器的安裝位置如圖4所示。

圖4 合介泵監測傳感器安裝位置

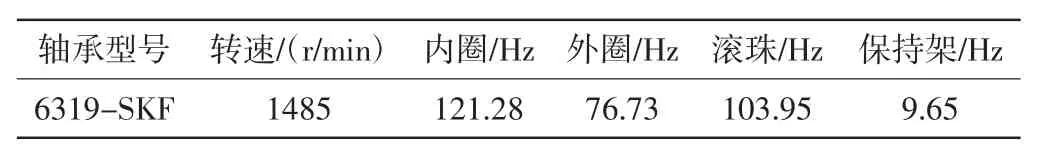

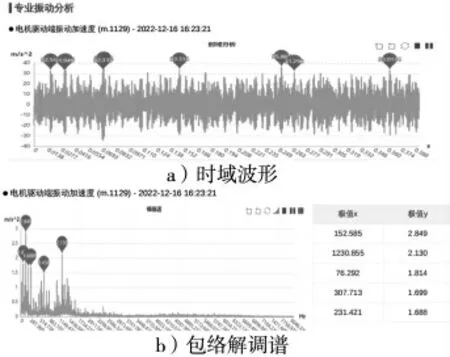

該合介泵由電機、多級離心泵體等部件組成。其中,電機為4 極電機,型號為315M-4,功率為132 kW,電機驅動端軸承型號為6319-SKF,其故障特征頻率如表1 所示。多級離心泵轉速為1485 r/min。系統智能診斷報告如圖5 所示,診斷結論為軸承外圈故障;其時頻域波形和包絡解調譜如圖6 所示,時域波形可見明顯沖擊特征,對其包絡解調,包絡頻譜中顯示的主要頻率為76 Hz、152 Hz、231 Hz,與6319 軸承的外圈故障特征頻率76.73 Hz 及其2~3×諧頻相近,因此判定該軸承存在外圈故障。圖7 顯示電機拆機結果,顯示該軸承外圈具有明顯的外圈滾道剝落故障,現場檢修結果驗證了故障智能診斷系統的準確性。

表1 6319-SKF 軸承故障特征頻率表

圖5 故障智能診斷報告結論

圖6 時域波形和包絡解調譜

圖7 設備拆解圖片

5 結束語

選煤廠設備狀態監測與故障診斷系統,采用3 軸振動加速度和溫度一體式無線傳感器采集設備的運行狀態數據,可以真實反應設備的運行狀態,同時可以降低現場的施工和系統維護難度;其次,在系統中對被監測設備進行機理建模,包括設備的軸承型號、轉速、齒輪齒數等設備基礎數據,為智能診斷系統基礎數據;最后,故障診斷軟件對由告警觸發的設備進行智能診斷,可以準確定位設備的故障,并提供相應的故障診斷結論和運維建議,降低對專業技術人才的依賴,保證生產的高效運行。