地鐵車站超厚混凝土頂板施工技術研究

王會東

(中鐵十六局集團有限公司,北京 100018)

近年來,隨著國內經濟與城市交通的快速發展,超厚混凝土頂板施工技術的應用越來越多,在地鐵車站施工中,普遍應用超厚混凝土頂板施工技術。該施工技術需要保證連續澆筑,澆筑完成后,做好混凝土結構養護,能夠在很大程度上避免發生開裂現象。同時,隨著施工技術愈發成熟,可以有效提高施工效率,降低施工難度,縮短施工周期,進而取得顯著的經濟效益,為同類工程提供良好的借鑒,推進建筑行業整體發展。

1 超厚混凝土施工的主要特點和技術措施

1.1 超厚混凝土的主要特點

超厚混凝土比一般混凝土結構厚度大,施工現場澆筑難度和施工量較大,尤其是在高層建筑和地鐵車站這類特殊建筑工程中,由于施工環境相對苛刻,因此,對混凝土施工技術和構造措施要求較高。為此,施工單位必須結合混凝土施工環境,做好材料配合比設計,確定混凝土結構承壓力。操作流程要嚴格遵守施工規范,澆筑完成后將養護工作落實到位,避免因溫差過大出現混凝土開裂及結構變形的情況。由于超厚混凝土體積較大,表面產生的溫度應力也較大,如果沒有按照施工規范做好養護工作,打造良好的溫控環境,那么當混凝土結構溫度應力達到臨界值時,混凝土的開裂風險就較大。混凝土澆筑完成后,會因水泥的水化作用在短時間內產生大量熱量,這也是超厚混凝土施工的主要特點。水泥本身的導熱性較差,澆筑完成結塊時,混凝土結構內熱量不易散發,內外溫差較大,會直接影響澆筑質量。當結構內溫度高于外部溫度時,結構內部會發生膨脹,形成應力;當結構內溫度小于外部溫度時,混凝土結構塊會產生收縮。只要存在溫度差就有較大的開裂風險,這是應用超厚混凝土施工技術最大的限制問題,必須在施工實踐中總結經驗,努力克服。

1.2 混凝土施工產生裂縫的主要原因

從超厚混凝土長度、深度和寬度3 個視角,可以將混凝土施工裂縫劃分為貫穿裂縫、深層裂縫和表面裂縫。其中,危害最大的是貫穿裂縫,可由細微裂縫發展而來,能切斷整個混凝土結構橫斷面,嚴重影響超厚混凝土結構的穩定及安全。深層裂縫是指切斷了一部分混凝土結構橫斷面的裂縫,其危害不及貫穿裂縫,但是,具有一定風險。表面裂縫是危害最小的一種裂縫,其最大寬度不超過0.2 ㎜,但在實際施工中也要加以重視,及時采取合適的措施進行補救,以避免誘發嚴重影響。混凝土產生裂縫的主要原因包括水泥水化熱、外界天氣變化、混凝土收縮3 種。水泥水化熱是指在混凝土結構施工中因水泥材料性質引發的水化反應。以超厚混凝土頂板施工為例,在進行混凝土結構施工時,厚度較大,水泥水化過程中會釋放一定熱量,如果熱量不能及時釋放,當混凝土內部溫度高于外部溫度時,就會出現裂縫,造成結構缺陷,影響結構的正常使用功能及耐久性。如果裂縫現象比較嚴重,還會影響施工安全。外界氣溫變化會導致混凝土結構溫度變化,因此,需要在混凝土施工中,控制外界環境溫度,以避免出現裂縫現象。如果遇到冷空氣侵襲,氣溫驟降,會加大混凝土結構內、外溫差,影響混凝土結構穩定;若局部氣溫升高,混凝土內部溫度較低,即使混凝土結構內部溫度沒有及時散發,但持續時間較長,同樣會影響施工效果。在超厚混凝土施工中混凝土收縮引發裂縫是需要重點關注的問題。在混凝土澆筑過程中,約有80%的水分會隨著時間蒸發。如果水分蒸發過多,混凝土表面會產生收縮,此時若水分突然增加,那么在水分的作用下,混凝土會恢復到原來的體積,水分過多還會膨脹至大于原來的體積,進而影響混凝土結構質量。因此,在施工中需要觀察混凝土結構的硬化情況,保證剩余水分在20%左右。

2 超厚混凝土頂板受力狀態分析

2.1 施工過程對超厚混凝土頂板受力狀態的影響

地鐵車站施工,采用超厚混凝土頂板施工技術結構形式主要以預應力框架結構、無粘結預應力樓蓋體系、預應力混凝土結構為主。本文的地鐵車站施工中,以預應力混凝土結構為主,混凝土頂板受力情況需要考慮預應力、混凝土養護、后澆帶等問題。對于地鐵車站工程施工來說,超厚混凝土頂板澆筑后,需要進行頂部覆土等施工工序。施工過程中,需要考慮混凝土結構性能、荷載效應時變性、空間位置等多方面變化情況。如果豎向支撐構件數量較少,頂板荷載承壓更大;若超厚混凝土結構強度未達到標準,則有可能開裂。地鐵車站施工過程分為前、后兩個階段,通過建立有限元模型,考慮頂板支撐約束作用,在一定程度上可以保證受力符合施工要求,避免發生開裂現象。

2.2 長期荷載對超厚混凝土頂板受力狀態的影響

混凝土結構的長期荷載主要包括混凝土自重和上層覆蓋長期作用荷載。對于地鐵車站這種地下空間結構來說,必須在施工中考慮超厚混凝土結構自重和覆土荷載。由于混凝土材料性能會隨時間發生變化,混凝土頂板撓度變形問題也愈發突出,需要重點分析混凝土徐變性能,通過ansys、matlab 的理論計算值進行模擬與對比分析,根據變形協調條件,推導超厚混凝土頂板重力分布解析表達式,以保證施工方案可行。根據實驗模擬總結,徐變使混凝土應力釋放,釋放應力由鋼筋承擔,鋼筋配置數量越多,內力重分布越明顯,混凝土強度越高。

2.3 考慮水化熱的超厚混凝土頂板早齡期受力狀態影響

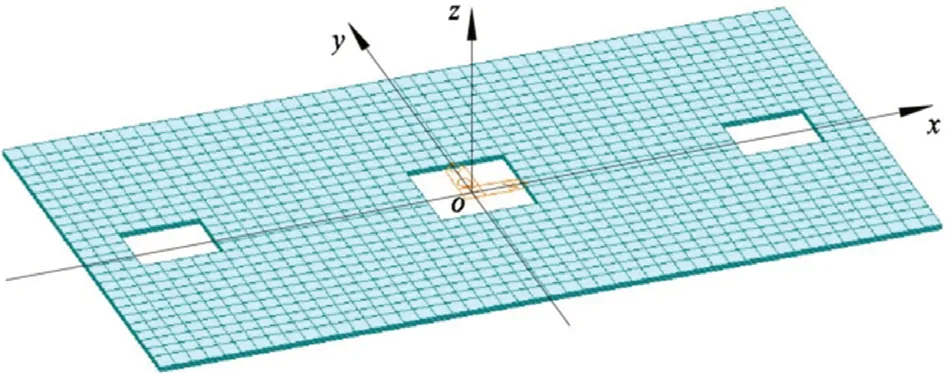

由于超厚混凝土結構長度、寬度的幾何尺寸較大,當受到自身結構和外部荷載影響時,極易發生變形。在澆筑及硬化過程中,混凝土混合料中的水泥水化反應產生大量水化熱,超厚混凝土結構內、外存在溫差,如果混凝土內部存在細微裂縫,且依舊沒有調整好水化熱,那么隨著裂縫擴大會破壞工程結構。針對本地鐵車站頂板施工規劃,還原施工具體過程,對其早齡期受力狀態進行仿真分析,選擇對象頂板尺寸為96.0m×54.2m×0.6m的超厚混凝土頂板,在Midas 中選用實體單元對混凝土板進行離散,將板底x 方向和y 方向上的中點作為坐標原點,如圖1 所示。

圖1 96.0m×54.2m×0.6m 的超厚混凝土頂板空間模型示意圖

根據彈性模量分析混凝土頂板抵抗變形能力,采用雙指數式或雙曲線式分析方法,等式如下:

其中,E28為混凝土28d 彈性模量,α、β為與水泥類型和養護條件有關的系數。假定在混凝土周圍沒有任何散熱條件和熱損耗的情況下,水泥水化熱全部轉化為混凝土溫升后的溫度值,混凝土結構外部溫度控制在5℃~30℃,澆筑完成前3d,頂板最高溫度達到50.5℃,3~10d 頂板處于水化熱降溫階段,澆筑完成10d 后,頂板水化溫度和應力均處于穩定狀態。

3 地鐵車站超厚混凝土頂板施工技術與施工質量控制

3.1 主要技術構造措施

本地鐵站臺基礎混凝土澆筑施工時,考慮到超長、超厚混凝土施工管理難度較大,溫度變化會引發開裂問題,所以,應特別注意應力集中或薄弱部位的技術構造措施和養護辦法。結合現場施工條件,可以采用防裂網對混凝土結構進行保護,采用豎向溫度凹槽做好相應防護。另外,在拆除模板后,需檢查混凝土結構是否出現裂縫,如果存在裂縫,則需使用細料混凝土及時進行修復填充。

3.2 混凝土澆筑方法

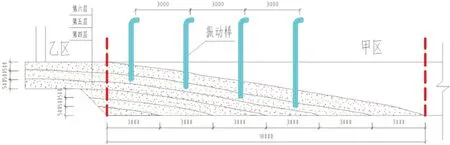

本地鐵車站超厚混凝土頂板局部厚度達3m,根據地勢特點,采用由南到北、斜向分層、薄層澆筑、一次到底的連續澆筑施工方法。混凝土從澆筑層下端開始,逐漸上移,分配振搗,每批厚度控制在500 ㎜左右。第一次振搗時間與第二次振搗時間間隔在20~30min,以避免發生嚴重的水化熱現象,充分釋放水泥熱量。同時,為保證混凝土結構澆筑和振搗質量,需采用分段定點、一個坡度、薄層澆筑、循序漸進、一次到頂的澆筑方法,以避免出現裂縫。若振搗混凝土過程中筏板厚度過大,則利用振搗器在中層鋼筋處進行振搗。超厚混凝土分層振搗如圖2 所示。

圖2 超厚混凝土分層振搗示意圖

3.3 混凝土動態養護方法

(1)混凝土澆筑完成后,必須采用動態養護的方法,對超厚混凝土結構進行養護,經現場測溫,控制混凝土的內外溫差,保證內外溫度均衡。(2)底板養護時,可用長刮尺刮平混凝土表面,反復用木抹子搓毛壓實,再將塑料薄膜或棉氈輕覆蓋在上方。通過測溫儀實時測溫,當溫差大于25℃時,加蓋覆蓋物,以避免發生水化熱現象;當溫差小于15℃時,減少覆蓋物,使混凝土結構充分散熱。(3)筏板基礎側壁面混凝土養護,可采用較厚的棉氈覆蓋物發揮良好的保溫作用,在筏板旁側搭建防護棚進行隔離保溫。養護過程中,需測量水分含量,若蒸發量大于80%,則需要噴灑少許水,以保證混凝土硬化效果。(4)對邊緣位置、棱角位置進行養護時,同樣需覆蓋塑料薄膜或棉氈,保溫厚度應是底板的2~3 倍,以避免溫差過大。(5)電梯井口位置的混凝土澆筑完成后,需要進行注水操作,根據超厚混凝土厚度確定注水深度,以提高傳感器測溫的精確性。為避免天氣原因帶來的溫差影響,坑口位置澆筑完成后,要始終保持封閉狀態。養護1 周后,可拆除電梯井內的模板,閉合坑口,直到車站超厚混凝土保溫養護結束。(6)在混凝土養護過程中,需要關注天氣變化,如果溫度突升或者驟降,需要根據溫度變化調整覆蓋物厚度,以減少溫差應力,避免引發混凝土開裂。在混凝土凝固時間的1/2~2/3 時,可以掀開覆蓋物查看硬化情況,如果有細微裂縫,必須采用細料混凝土及時修復,并進行二次抹平、覆蓋。

3.4 混凝土溫度實時監測數據校驗

為避免超厚混凝土施工過程中出現裂縫,必須加強工程監管,實時監測混凝土結構溫度。采用HC-TW80無線測溫儀監測混凝土內、外部溫度,并在施工前模擬試驗,比對校驗數據,二次校驗所有監測點的傳感器,以保證數據的準確性。可通過以下公式計算校驗數據:

其中,G 表示儀器出廠系數,C 表示儀器自身的修正系數功能,R1 為讀數,R0 為讀數與頻數,K 為傳感器膨脹系數,T1 為實時溫度,T0 為初始溫度。在地鐵車站超厚混凝土頂板施工過程中,使用傳感器實時監測混凝土結構溫度,在很大程度上能避免出現裂縫。但在實際施工過程中,由于混凝土內部含水量蒸發不可控,因此,傳感器測量的數據并一定準確,而且在施工和養護過程中,混凝土彈性模量也會增加,或多或少會產生一些變形,影響傳感器的工作效能。但綜合對比各個監測點實時溫度變化曲線圖仍然能夠發現混凝土結構溫度值變化,并在此基礎上及時調整養護辦法,以有效控制混凝土結構溫度差,取得較好的養護效果。

綜上所述,某地鐵車站超厚混凝土實際澆筑施工、養護過程中,采用一次性澆筑施工方法,保證了現場施工的連續性。在施工過程中,嚴格按照施工方案要求展開工程操作,結合施工現場條件,將有限元分析方法和現場實時監測相結合,有效控制溫度變化和應力變化,提出有針對性的養護對策,保證了超厚混凝土的施工質量,促使工程施工順利展開,且取得了良好的經濟效益。