木質素基酚醛樹脂的制備和過程優化

白毓黎,白富棟,張雷,孫啟梅,李秀崢

(1 中石化(大連)石油化工研究院有限公司,遼寧 大連 116045;2 遼寧省精細石油化工重點實驗室,遼寧 大連 116045;3 大連市生物基單體用材料工程研究中心,遼寧 大連 116045)

木質素是由許多苯基丙烷(C9)單元結構通過醚鍵或碳碳鍵連接的具有三維結構的天然高分子材料,是植物界中儲量僅次于纖維素的第二大生物質資源,是工業上唯一能從可再生資源中獲取的芳香族化合物。從生物乙醇煉制工藝中提取的酶解木質素與傳統制漿提取的木質素相比,沒有經過高溫高堿等劇烈的反應過程,生物酶解反應過程較溫和,灰分和糖分含量較低,且木質素分子結構中保留了較多的酚羥基、醇羥基及可被取代的活潑氫,具有較好的反應活性。利用木質素替代石油化學品芳香烴合成相應化學品,是生物質能源廢棄物資源化、高附加值利用的重要途徑,對提高生物煉制過程綜合經濟效益具有重要意義[1-2]。

酚醛樹脂是一種人工合成的樹脂,在1909 年對其實現工業化生產,是由酚類化合物與醛類化合物在酸性或堿性催化劑下通過縮聚反應生成,廣泛應用于防腐蝕工程、木材膠黏劑、特殊涂料、阻燃材料和油田處理劑等領域[3-5]。酚醛樹脂膠黏劑具有甲醛釋放低、耐水性優、耐候性好等優點,是室外級膠合板和集裝箱地板的主要用膠[6-7]。木質素屬于可再生資源,具有來源豐富、價格低廉且環境友好等優點,木質素屬于酚羥基結構和類似苯酚的反應活性,可以替代苯酚制備酚醛樹脂。木質素自身網狀立體結構和熱固性酚醛樹脂結構相似,在使用的過程中無需對木質素結構進行降解預處理,在保證酚醛樹脂膠黏劑膠性能的前提下,能夠降低制備過程中苯酚以及甲醛產生的毒性和制備成本[8-11]。

木質素結構復雜多樣,作為原料在參與聚合反應過程中難以確定反應進程,而在線紅外光譜儀可通過監測反應體系中關鍵物質的特征峰變化實時跟蹤反應過程,可用于監測反應進程、反應機理研究和工藝過程優化[12-14]。本文以生物煉制得到的酶解木質素為原料,通過在線紅外優化生物基酚醛樹脂制備工藝參數,以酚醛樹脂膠黏劑為例探索木質素在膠黏劑中的應用研究。

1 材料和方法

1.1 材料

酶解木質素,中國石化纖維素乙醇項目;NaOH、苯酚、甲醛溶液、吡啶、鄰苯二甲酸酐、尿素,國藥集團化學試劑有限公司。

1.2 分析測試儀器

在線紅外光譜儀ReactIRTM 15,瑞士METTLER TOLEDO 公司;哈克旋轉流變儀,HAAKE MARSⅢ,德國賽默飛公司;電子萬能試驗機CMT4304,美特斯工業有限公司。

1.3 木質素酚醛樹脂膠黏劑制備

在三口燒瓶中加入60g 酶解木質素原料、46g氫氧化鈉溶液(30%)和63g 水,將三口瓶置于可調溫油浴鍋中,安裝機械攪拌裝置、冷凝裝置,插入溫度計。攪拌均勻后開啟加熱,溫度升至65℃,加入40g苯酚。向反應體系中加入第一批甲醛(46g,37%水溶液),反應溫度控制在87~95℃,反應1h;向反應體系中加入甲醛(46g,37%水溶液)和26g氫氧化鈉溶液(30%)繼續反應1h;向反應體系中加入甲醛(23g,37%水溶液)和30g 氫氧化鈉溶液(30%)反應30min;加入少量尿素反應30min后溫度降到40℃出料。

1.4 結構表征與性能測試

1.4.1 木質素含量及官能團檢測

木質素產品中的酸不溶木質素質量分數根據GB/T 2677.8—1994 進行測定,酸溶木質素質量分數根據GB/T 10337—2008 進行測定,木質素質量分數為兩者之和。

根據GB/T 12008.3—2009測試木質素結構中的脂肪族羥基,采用GB/T 12008.5—2010《聚醚多元醇中酸值測定方法》對羥值進行校正。

酚羥基的測定采用FC試劑紫外分光光度計。

1.4.2 膠黏劑性能測試

膠合板制備:板材選擇桉木(尺寸400mm×400mm×2mm),酚醛樹脂膠黏劑中加入一定量的面粉,攪拌30min,涂抹在單板兩側(250~300g/m2),室溫下0.8MPa 常溫預壓1h,放置1~2h,熱壓溫度135~140℃,熱壓壓力1.2MPa。

膠合強度按照 GB/T 9846—2015 標準(Ⅰ類膠合板)進行測定:在沸水中浸漬4h,然后在(60±3)℃的鼓風干燥箱中干燥16~20h,再在沸水中浸漬4h,接著在溫度低于30℃的冷水中至少放置1h,使用萬能力學試驗機對樣品剪切破壞,記下最大載荷值。

甲醛釋放量按照GB/T 17657—2022 標準,采用干燥器法進行檢測:在一定溫度下把已知表面積的膠合板樣品放入干燥器,樣品釋放的甲醛被一定體積的水吸收,測定24h內水中的甲醛含量。

2 結果與討論

2.1 酶解木質素表征結果分析

相比于堿法和亞硫酸鹽法制漿得到的木質素,酶解木質素較好地保留了木質素原有的結構特性,具有豐富的活性官能團,進而可替代部分苯酚合成酚醛樹脂。木質素質量分數、醇羥基含量和酚羥基含量對于判定木質素反應活性具有重要意義。

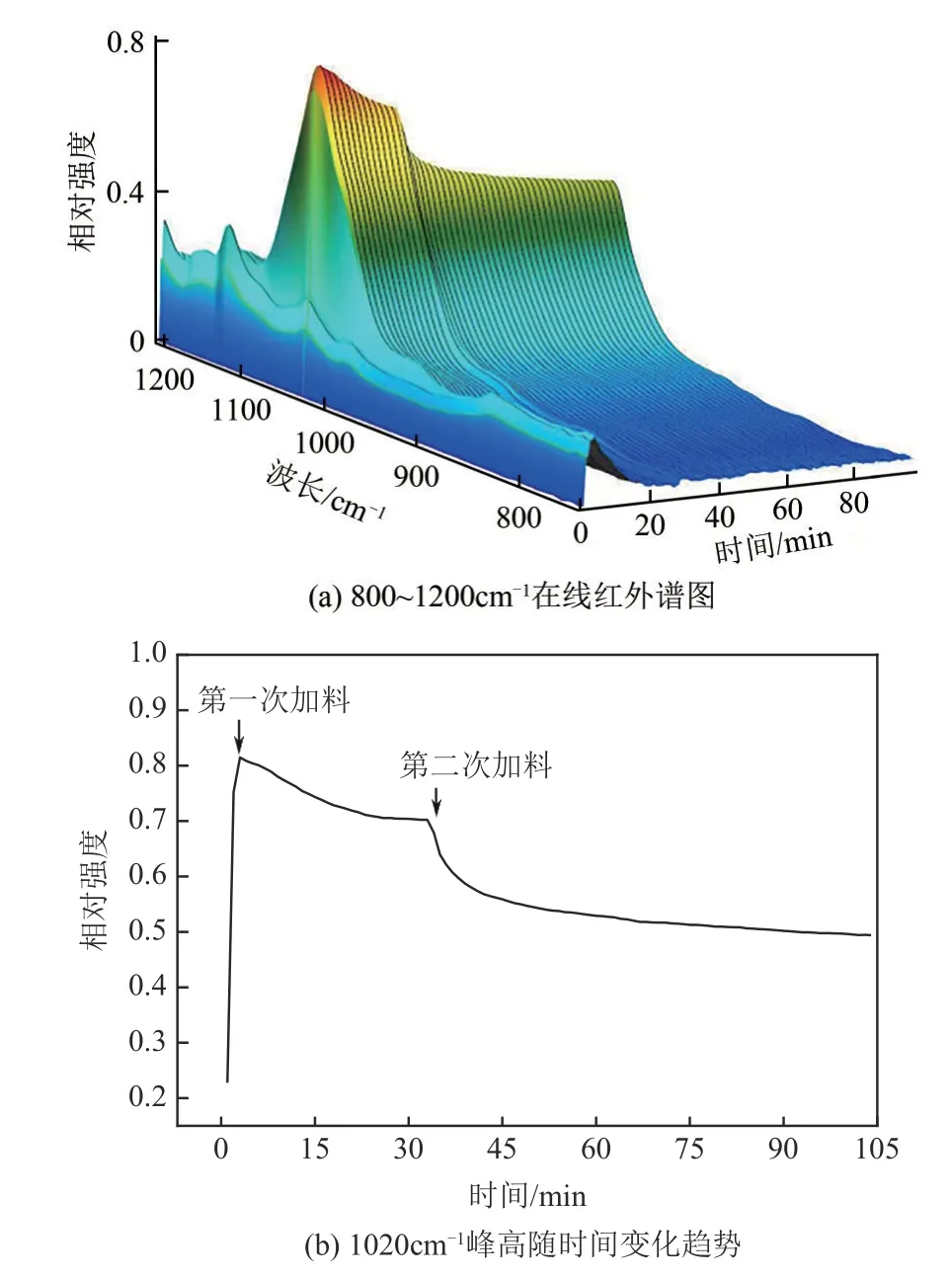

根據《聚醚多元醇羥值測定方法》,采用鄰苯二甲酸酐-吡啶法對提取的木質素樣品進行了羥基含量的測試,根據《聚醚多元醇中酸值測定方法》對木質素樣品的酸值進行了測定,并用其對羥基含量測量值進行了校正。由表1可知,木質素的羥基含量為70.2mg KOH/g,木質素質量分數為89.7%,酚羥基含量為2.96mmol/g。

表1 木質素含量、脂肪族羥值和酚羥基含量測定結果

2.2 木質素基酚醛樹脂工藝過程

通過對酶解木質素結構中官能團進行檢測可知,酶解木質素具有脂肪族羥基和酚羥基等官能團,其網狀立體結構與酚醛樹脂縮合交聯后的結構相似,但受限于酶解木質素的活性官能團相對較少、結構復雜性以及空間位阻等影響,無法完全替代苯酚單體進行樹脂的合成,通過與酚醛樹脂進行共聚得到木質素基酚醛樹脂。

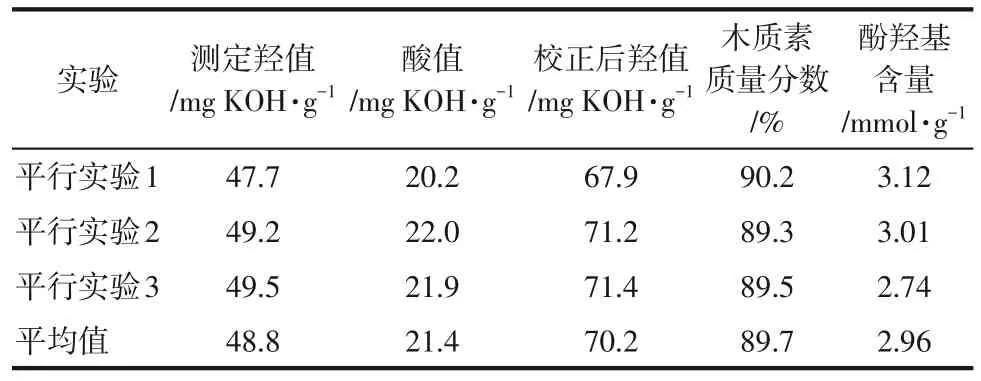

木質素與酚醛樹脂主體結構相似度高,在合成木質素基酚醛樹脂前后紅外譜圖中峰位置無明顯變化,在研究木質素酚醛樹脂制備工藝過程中,采用在線紅外光譜儀進行跟蹤反應,見圖1(a),發現在1020cm-1附近的峰高度變化規律和分步加入甲醛和氫氧化鈉的過程相似。配置不同濃度的甲醛溶液檢測紅外光譜圖,在876~1077cm-1、1388~1469cm-1和1603~1712cm-1等位置不同濃度的甲醛溶液對應不同的峰值,見圖1(b)。以其中876~1077cm-1位置的峰分析,用不同濃度甲醛和紅外吸收峰高度建立回歸方程,得到圖1(c)。吸收峰高度與對應的甲醛濃度呈線性關系(R2為0.992),和圖1(a)中1020cm-1峰變化對應,可通過該位置的峰高度在線顯示體系中甲醛的量變化情況。

圖1 木質素酚醛樹脂在線紅外表征結果

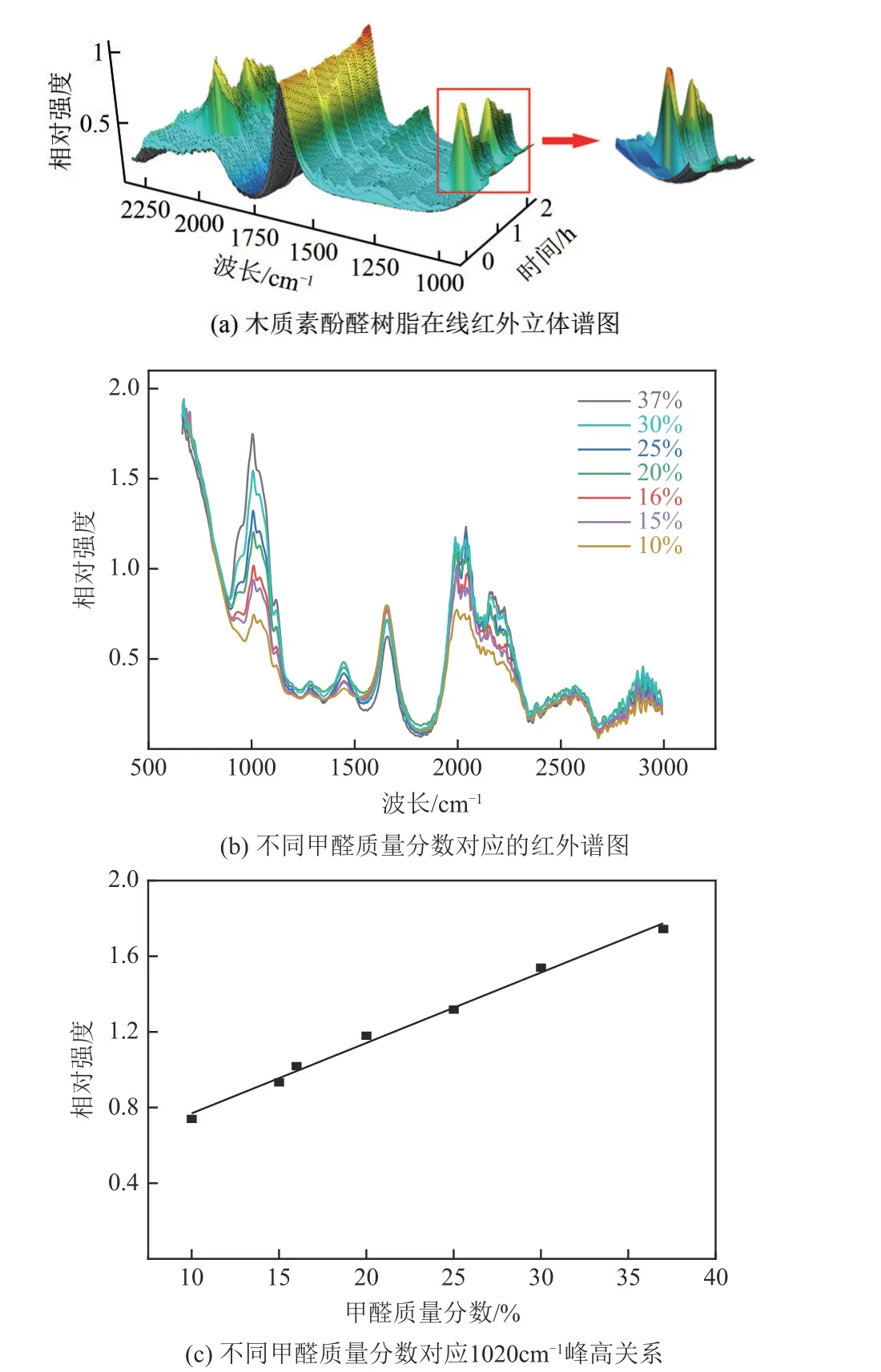

甲醛在水溶液中易進行加成反應生成甲二醇中間態,在1020cm-1位置出現明顯的—CH2—OH結構中C—O 的伸縮振動峰[15]。通過追蹤峰高判斷甲醛與木質素酚羥基結構發生加成反應的狀態,比較單次加料過程中800~1200cm-1附近峰狀態隨時間的變化,見圖2(a)。第一次加料過程中加入甲醛和氫氧化鈉,隨著反應進行峰高度逐漸減小,進行到25min 左右峰高度保持不變,當第二次加料過程中加入氫氧化鈉,峰高又開始逐漸減小。選取1020cm-1峰高作二維圖像見圖2(b),對紅外峰高趨勢出現拐點位置的pH進行實驗研究分析,文中pH統一換算為25℃標準下pH。由于木質素的結構特性,其反應活性低于苯酚單體,與制備酚醛樹脂相比,需要補充一定的催化劑(堿)使加成縮合反應進行。通過實驗發現當溶液中pH 低于10.5 時,紅外峰高度減小緩慢直至平穩狀態;當補充氫氧化鈉到溶液中后到pH 為10.5 以上,紅外峰高度又繼續減小。甲醛在水中不穩定,容易發生Cannizzaro 歧化反應[16],產生的酸消耗體系中的NaOH,反應過程中體系pH 逐漸減小,反應體系中氫氧化鈉過量加入會促使甲醛發生更多的副反應,降低醛酚比,木質素和苯酚羥甲基化效率降低,不利于木質素與酚醛樹脂的共聚反應。文獻表明在低溫弱堿性環境下甲醛發生歧化反應程度較低,在高溫高堿性條件下更容易發生歧化反應,將pH控制在12以內有利于甲醛更多地參與到加成縮合反應過程中[17-18]。

圖2 木質素酚醛樹脂800~1200cm-1在線紅外結果

2.3 木質素基酚醛樹脂應用性能

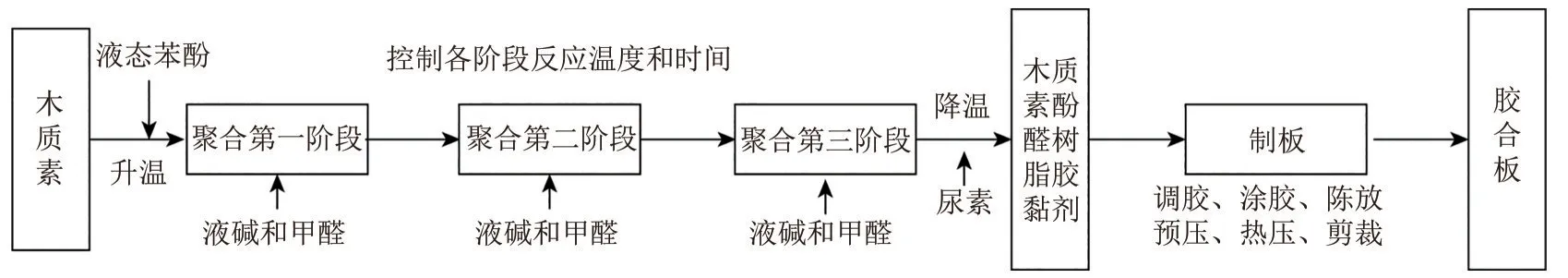

以木質素基酚醛樹脂膠黏劑作為研究對象,木質素替代部分苯酚與甲醛通過三個階段聚合反應得到酚醛樹脂膠黏劑并進行理化性質分析,膠黏劑調膠后制板得到商業用膠合板進行性能檢測,具體制備流程見圖3。

圖3 木質素酚醛樹脂膠黏劑制備應用流程

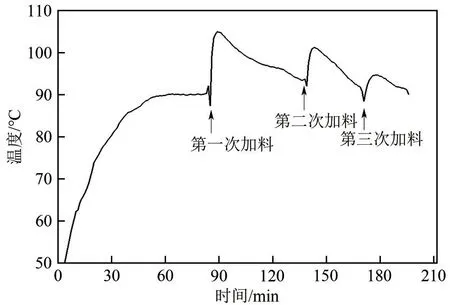

結合酚醛樹脂膠黏劑制備過程中苯酚和甲醛在堿性條件下反應劇烈放熱的現象,大量熱量產生會加劇體系中局部酚醛樹脂的縮合,生成乙階甚至丙階酚醛樹脂,對后續應用性能產生較大的影響,采用甲醛溶液和氫氧化鈉分步加入參與反應的工藝過程,每次加入反應體系的溫度會瞬間上升5~12℃,見圖4。

圖4 酚醛樹脂制備過程溫度隨時間變化趨勢

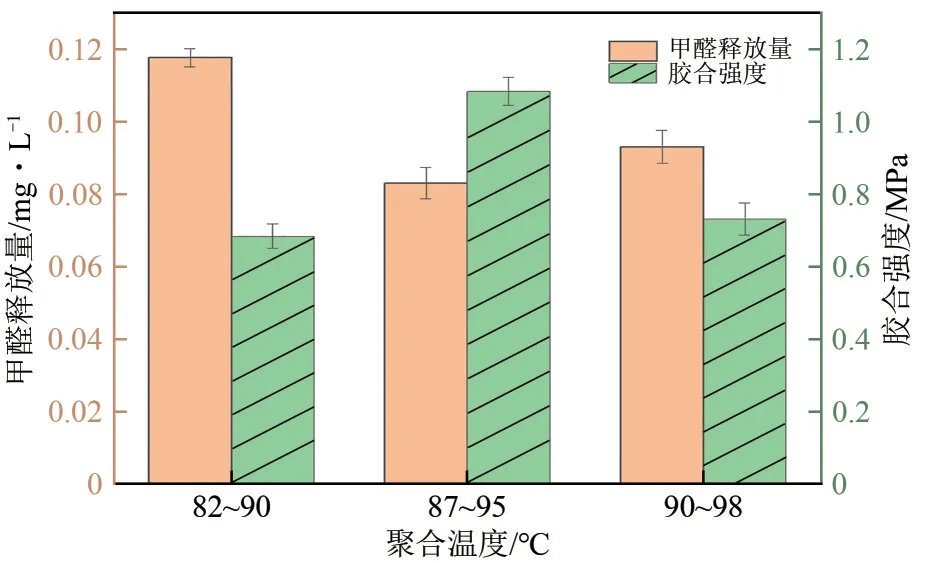

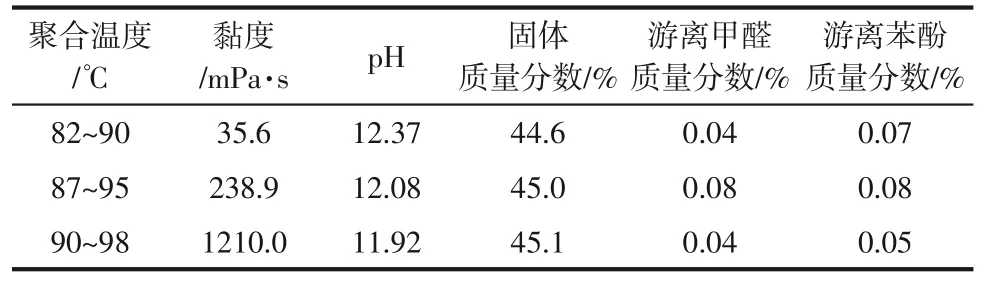

木質素粉料在聚合初期加入,甲醛/苯酚摩爾比設定為2.5,分別控制聚合溫度為80~85℃、88~95℃和90~98℃三個溫度區間,考察聚合溫度對木質素酚醛樹脂聚合可控性及樹脂性能的影響,熱壓溫度為120℃,熱壓時間為120s/mm,膠黏劑理化性能見表2,壓制后的膠合板性能見圖5。結果顯示,80~85℃時,樹脂黏度相對較小(35.6mPa·s),膠合板膠合強度0.698MPa,該溫度區間樹脂聚合程度較低,不能滿足應用要求,在后期制板過程中需要較高的熱壓溫度和較長的熱壓時間;聚合溫度升高至90~98℃時,相較于87~95℃溫度區間,樹脂預聚程度較高,樹脂黏度達到1210.0mPa·s,不利于后期樹脂的應用和儲存,相同的壓板條件下膠合強度降低(0.73MPa),甲醛釋放量增大;87~95℃反應溫度區間更適合木質素酚醛樹脂膠黏劑的聚合反應。在聚合制備酚醛樹脂的過程中,反應溫度對膠黏劑的特性具有較大的影響,在生產放大的過程中需要考慮熱效應,在分步加料前需要停止加熱甚至降低體系的反應溫度來嚴格控制溫度。

圖5 聚合溫度對膠合板性能的影響

表2 聚合溫度對木質素酚醛樹脂理化性能的影響

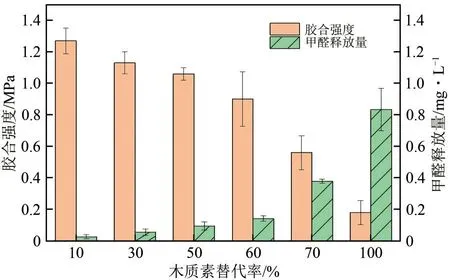

圖6比較了不同木質素替代苯酚量對酚醛樹脂膠黏劑的影響。隨著酶解木質素的替代率逐漸增加,酚醛樹脂膠黏劑的膠合強度逐漸減小,甲醛釋放量逐漸增加,當木質素替代率從60%升到70%時,板材的膠合強度快速降低,低于國標GB/T 9846—2015 要求(0.7MPa)。木質素結構復雜,空間位阻較大,木質素分子之間縮合后,小分子很難通過加成反應進到樹脂結構中。木質素苯酚替代率增加,反應活性位點較少,使樹脂交聯度降低,預聚程度降低,在熱壓制板的過程中小分子結構釋放甲醛氣體增多,膠合板的膠合強度降低。木質素的替代率控制在60%以內制得的酚醛樹脂膠黏劑具有0.90MPa 膠合強度和0.142mg/L 甲醛釋放量(<0.4mg/L),滿足E0級Ⅰ類膠合板要求。

圖6 不同木質素替代率對膠合強度和甲醛釋放量的影響

3 結論

(1)通過表征可知酶解木質素具有較高的純度以及豐富的醇羥基和酚羥基,可作為制備木質素酚醛樹脂配方依據,替代部分苯酚制備酚醛樹脂應用于木材膠黏劑,降低苯酚和甲醛的用量,提高樹脂經濟性。

(2)研究木質素基酚醛樹脂合成過程,通過在線紅外等方法對工藝路線進行優化,根據1020cm-1附近的紅外峰吸光度確定反應過程中甲醛的消耗過程。采用多步加料的方式制備酚醛樹脂,期間保證體系的pH在10.5~12,使其具有較好的反應活性。

(3)聚合溫度控制在87~95℃更有利于木質素酚醛樹脂膠黏劑的制備以及應用,木質素苯酚替代率控制在60%以內制得的膠合板具有較好的力學性能,膠合強度為0.90MPa,甲醛釋放量低至0.142mg/L,符合 E0級別Ⅰ類膠合板的要求。