鋁基非晶合金的制備、性能與應用研究進展

曹梓恒,郭威,,3*,呂書林,王錦程,吳樹森

鋁基非晶合金的制備、性能與應用研究進展

曹梓恒1,郭威1,2,3*,呂書林1,王錦程2,吳樹森1

(1.華中科技大學 材料科學與工程學院 材料成形與模具技術全國重點實驗室,武漢 430074;2.西北工業(yè)大學 凝固技術國家重點實驗室,西安 710072;3.深圳華中科技大學研究院,廣東 深圳 518057)

鋁基非晶合金因其獨特的物理和化學性能在諸多領域具有廣泛的應用前景,綜述了鋁基非晶合金的成分體系、制備方法、性能特點及應用研究進展。首先,介紹了鋁基非晶合金的發(fā)展歷史和成分體系,目前鋁基非晶主要分為3大體系:二元、三元和多元體系,以及綜合性能和形成能力2大方面,多元體系表現更佳,并逐漸向更多元化發(fā)展;其次,系統(tǒng)介紹了鋁基非晶合金的制備方法,包括粉末狀、薄帶狀、塊體樣品的制備,相較于非晶薄帶的制備,塊體和粉狀的制備方法較為豐富,而粉狀非晶通常作為鋁基非晶涂層的預制材料;隨后,詳細介紹了鋁基非晶合金的性能特點、應用現狀及發(fā)展趨勢,從性能上來看,鋁基非晶在強度和硬度以及耐腐蝕性能上表現良好,目前主要以涂層的形式參與應用,除此之外,研究者們也開始對磁性和熱塑性展開研究,由于玻璃形成能力的限制,作為結構材料的應用較少;最后,對其未來應用前景進行了展望,認為涂層是目前鋁基非晶合金最具應用前景的工程化方式。

鋁基非晶合金;成分體系;制備方法;性能特點;應用現狀

非晶合金是21世紀較受關注的工程材料之一。與傳統(tǒng)晶態(tài)金屬材料相比,非晶合金呈現出長程無序、短程有序的原子排列特點,不存在線、面缺陷以及介觀尺度以上的成分偏析,表現出優(yōu)異的力學、磁學、電學等性能,現已被廣泛應用于能源、精密機械、電子通信、航空航天和生物醫(yī)學等領域[1-4]。在眾多非晶合金體系中,鋁基非晶合金由于密度低、耐蝕性能優(yōu)良等特點,引起了國內外研究學者的極大興趣。本文對鋁基非晶合金的成分體系、制備方法、性能特點等進行了綜述,并對其未來發(fā)展提出了展望。

1 緒論

1.1 鋁基非晶合金體系

鋁-類金屬和鋁-過渡金屬體系是首先被發(fā)現并成功使用熔體急冷法制備的二元鋁基非晶體系,由于非晶形成能力(GFA)不足,制備得到的是非晶相與晶態(tài)相混合的組織[5-10],室溫脆性極大。隨后,研究學者發(fā)現Al-RE(RE是指稀土元素La、Nd、Pr、Sm、Gd、Dy、Tb、Er、Yb[11-13])在具有良好韌性的同時,還具有良好的非晶形成能力[14-24]。研究表明,體系的GFA隨RE元素的不同而有很大差異。GFA最高的是Al-Sm,而Al-Ce合金的GFA較低。稀土含量也會影響非晶相的形成,當稀土含量較低時,易形成飽和的α-Al固溶體;而當稀土質量分數超過1%時,易形成非晶相與晶化相混合組織;當稀土含量繼續(xù)增加時,急冷后無法獲得非晶組織,而趨向形成完全金屬間化合物。

為進一步提高鋁基非晶的非晶形成能力,研究者將體系成分元素提高至三元,甚至三元以上,制備出單一非晶合金樣品。Inoue等[25]對Al-(Fe,Co,Ni)-B、Al-Fe-Si、Al-Mn-Si體系[26]先后制備出單一非晶組織,但上述非晶合金極脆。隨后,研究者發(fā)現將非金屬替換成稀土元素或者另一種過渡元素(TM)時,Al-TM-RE非晶合金不但具有較好的非晶形成能力[27-28],并且改善了其脆性的劣勢。Inoue等[29-30]通過對Al-(Ce,La,Y)-TM合金的研究,發(fā)現Al-La-Cu的非晶形成能力最差,而Al-La-(Fe,Co,Ni)則均具有較高的非晶形成能力,對于Al-(Y,Ce)-TM系,當TM元素為Ni時具有最寬的非晶形成范圍。此外,含有Ni元素的Al-Ni-RE 三元合金體系也具有較高的非晶形成能力,而且其在晶化過程中發(fā)生的晶化行為特征較為明顯,常用于非晶基礎理論的研究[31]。

Zhang等[32]在Al85Ni7Er8非晶合金的基礎上,用Co、La分別取代Ni和Er元素,制備的Al85Ni5Co2Er6La2有效提高了合金的熱穩(wěn)定性和非晶形成能力。李曉峰[33]在Al84Ni10Ce6合金中用Co部分取代Ni,發(fā)現少量Co的加入提高了合金的非晶形成能力和熱穩(wěn)定性。但是在使用TM或者RE元素部分取代時,合金的非晶形成能力和熱穩(wěn)定性并不是相輔相成的,Huang等[34]通過使用Co元素部分取代Al-Ni-La中的Ni元素制備非晶合金時,發(fā)現過量Co元素的添加降低了體系的非晶形成能力,而Co元素的添加提高了合金的熱穩(wěn)定性。多元鋁基非晶合金不僅具有較高的非晶形成能力與熱穩(wěn)定性,還擁有較高的拉伸強度、硬度以及優(yōu)良的耐蝕性能等。通過向Al86Ni6Y4.5Co2La1.5體系添加少量的Cr、Mo元素后,發(fā)現多元非晶合金涂層在鹽水溶液中表現出更加優(yōu)異的耐腐蝕性能。

1.2 鋁基非晶成分設計準則

式中:B~Z表示溶質元素,c表示溶質的濃度,Al表示鋁元素的半徑,r表示元素的半徑,通常認為當大于0.1時,合金容易形成非晶形態(tài);當小于0.1時容易形成納米晶;而當約等于0.1時,合金成分表現為納米玻璃態(tài)。例如,Al85Ni10Y5納米晶合金(=0.084)在添加1%(質量分數)的Sr后,新形成的合金Al84Ni10Y5Sr1(=0.108)轉變?yōu)椴AB(tài)合金[37]。當非晶體系為二元時,拓撲不穩(wěn)定參數轉變?yōu)槭剑?)。

盡管參數可作為部分鋁基非晶合金GFA的設計原則,但也存在特殊情況。例如,盡管在<0.1的情況下,由于Al與TM相互作用產生的鍵縮短效應,也可以得到完全非晶態(tài)的Al-TM-RE體系[18,38]鍵縮短效應,導致非晶態(tài)合金體系中的原子不能總被認為是硬球,因此在用名義原子半徑進行計算時會導致誤差。如果使用元素的有效原子半徑替代其名義原子半徑,判斷準確度可以得到改善。張章等[39]對5種合金的拓撲不穩(wěn)定參數進行了研究,發(fā)現數值在0.1附近時,Al85.7Ni9.5Ce5等5種成分的合金非晶形成能力最佳,并且發(fā)現若使用有效原子半徑(Ni)代替名義原子半徑參與計算,可以優(yōu)化拓撲不穩(wěn)定參數對非晶形成能力的判斷。

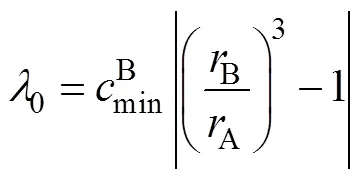

Ma等[40]提出了團簇線模型來預測Al-TM-RE 合金的最佳非晶形成成分。該模型首先利用Al和溶質元素的半徑比來確定溶劑原子近鄰溶質原子的團簇配位數,由此可以確定二元穩(wěn)定團簇的成分,成分三角形上頂點與對應軸上點的連線交點得到的合金成分,就是理論玻璃形成能力最佳的合金成分。Sheng等[41]采用分子動力學模擬計算統(tǒng)計了配位數,并由此建立了非晶合金原子構型(見圖1),將模擬計算所得數據帶入團簇模型后發(fā)現,與Ma等[40]所得結果相差不大。團簇線模型有效地對鋁基三元合金體系成分設計進行了預測,尤其是Al-RE-TM體系,預測所得最佳非晶形成成分,與實驗結果十分接近,具有較高的成分設計指導意義。

2 鋁基非晶合金的制備方法

2.1 鋁基非晶粉末的制備

鋁基非晶粉末為粉末冶金以及非晶涂層制備提供了基礎材料,是鋁基非晶走向應用的重要環(huán)節(jié)之一。制備非晶粉末有2種廣泛使用的工藝,即氣霧化法和機械合金化法。

2.1.1 氣霧化法

氣霧化法制備非晶粉末的原理是在密閉的腔體內利用高速氣流(通常是Ar、He)將金屬或合金液體破碎為細小液滴,增大金屬液的比表面積從而實現快速冷凝,通常冷速可達102~104K/s,超聲速氣流在細化粉末尺寸、提高冷速上更具優(yōu)勢。氣霧化法具有生產的粉末呈球形且非晶純度高、生產效率高、利于后期消除顆粒的原始邊界、適用于工業(yè)生產等優(yōu)點[42]。

圖1 Al89Ni5La6非晶合金中Ni和La的配位數分布,以及常見的以Ni為中心和以La為中心的具有不同尺寸和配位數的團簇拓撲結構

氣霧化法適用于臨界冷卻速率較小的非晶體系,通常鋁基非晶合金所需的臨界冷卻速率范圍為105~ 106K/s,冷速要求較高。霧化法制粉時顆粒粒徑越小,粉末冷卻速度越大,因此可通過改變霧化參數,選擇細顆粒粉末,得到鋁基非晶粉末。劉祖銘等[43]用氬氣霧化法制備了Al82Ni10Y8非晶粉末,發(fā)現粒徑小于20 μm的粉末結構為單一非晶相,而粒徑大于20 μm的粉末混雜著晶化相。鄧姍姍[44]采用氬氣霧化法制備了Al-Ni-Y-Co-La非晶/晶態(tài)粉末,發(fā)現粉末外觀呈規(guī)則球形,平均粒徑達到35 μm。霧化法通常會造成一定程度的原料浪費,而且用霧化法制備GFA較低的Al基非晶粉末較困難。

2.1.2 機械合金化法

機械合金化制備鋁基非晶粉末的基本原理為通過球磨使大而韌的原始粉末顆粒扁平化,扁平顆粒表面具有很高的分層、團聚和冷焊傾向,在球磨機中不斷循環(huán)冷焊、破碎的變形過程中形成層狀結構。在負混合焓的驅動下,各組元原子間相互擴散并產生合金化。隨著晶格應變達到臨界值,破壞了原子的周期性排布,導致非晶相的形成[39,45]。利用機械合金化法制備鋁基非晶粉末需設置合適的球磨時間和球磨轉速。一般認為增加球磨轉速、控制球磨時間有利于鋁基非晶的形成。袁明[46]采用機械合金化制備了Al60Cu20Ti15Zr5非晶合金粉末,發(fā)現合金粉末經過120 h球磨后基本轉變?yōu)榉蔷唷Q娱L球磨時間至160 h仍沒有明顯晶化,具有較強的穩(wěn)定性,且較高的球磨轉速能促進向非晶態(tài)的轉變。Sun等[47]也認為增加球磨轉速有利于促進非晶態(tài)的轉變,其利用機械合金化制備了Al70Ni15Ti10Zr5的非晶粉末,發(fā)現當球磨機轉速從200 r/min提高到400 r/min時,粉末中已不存在明顯的晶態(tài)結構。

2.2 鋁基非晶條帶的制備

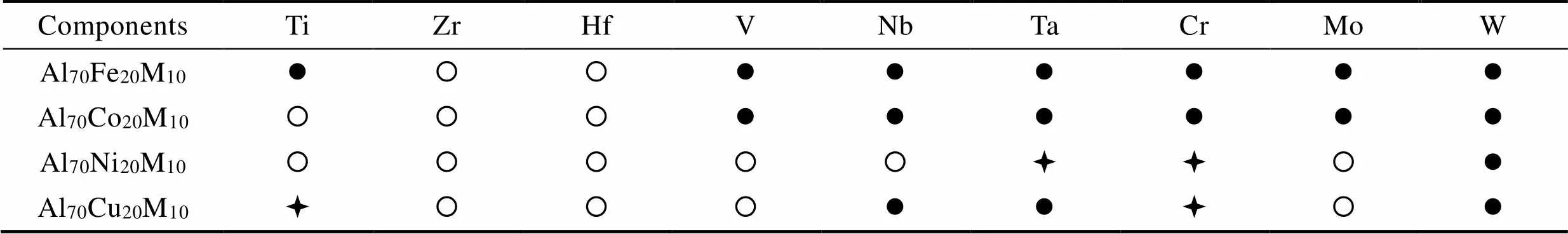

單輥旋淬法(也叫單輥激冷法、單輥甩帶法等),是目前最通用也是最有效的制備鋁基非晶條帶的方法。該方法將感應融化后的合金熔體噴射到快速旋轉的單輥上,使其快速冷卻形成薄帶。Tsai等[48]應用單輥旋淬法制備了三元體系的鋁基非晶薄帶,研究了TM元素對不同成分鋁基非晶合金的非晶形成能力的影響,結果如表1所示。可以看出,含有Zr、Hf元素的合金易形成非晶相,而以W作為合金元素的鋁合金則無法實現非晶化。

條帶中非晶相含量與單輥轉速、合金液的噴射流量有關,通過改變參數可獲得連續(xù)致密的不同厚度的非晶條帶。旋淬法操作方便,冷卻速率一般能達到105~106K/s,高于一般鋁基非晶合金的冷速要求,且生產效率高,有工業(yè)化生產的潛力。

2.3 塊體鋁基非晶合金的制備

2.3.1 直接凝固法

直接凝固法是指將熔融的母合金直接吸入/澆入/噴入冷卻模具中,使熔體迅速冷卻并成型。根據凝固方式的不同,又分為以下幾種。

2.3.1.1 銅模吸鑄法

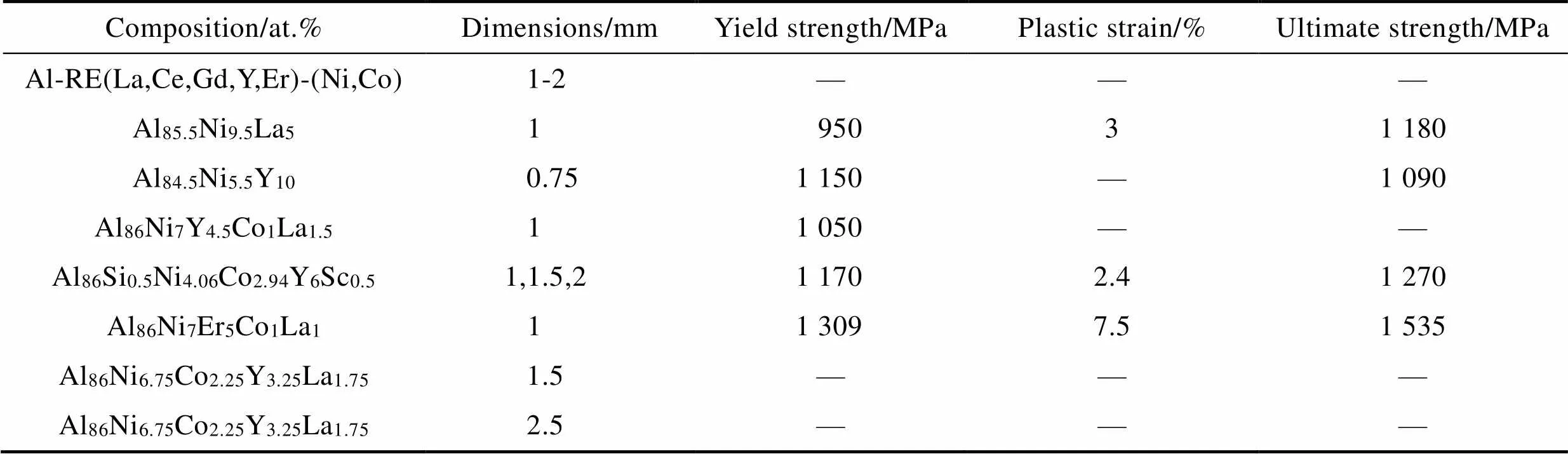

該方法是基于直接凝固制備塊體鋁基非晶合金最常用的方法,其工藝簡單、操作方便,并且由于銅具有良好的熱傳導性,凝固過程具有很高的冷卻速率,成形后一般沒有明顯的氣孔。Yang等[49]運用該方法直接凝固,經多次凈化處理后降低了氧含量的熔體,制備出臨界直徑達2.5 mm的鋁基非晶樣品,實現了模鑄鋁基非晶合金尺寸上的新突破,為鋁基非晶合金的應用奠定了良好的基礎。不過該方法目前還存在一定缺陷,由于熔體冷卻時的熱脹冷縮效應,在凝固過程中會使棒材與銅模之間形成一層空隙,從而導致凝固過程中的冷卻速率大幅下降。目前通過銅模吸鑄法制備的鋁基非晶合金如表2所示[50]。

一般認為銅模吸鑄設備的鑄造腔體為圓柱體,近幾年也出現了使用楔形鑄造腔體制備鋁基非晶合金的研究[51]。雖然制備的非晶樣品在尺寸上相比圓柱型吸鑄小,但相比單輥旋淬法制備的薄帶更厚,使鋁基非晶在形狀和尺寸上實現了多樣性。例如,Zhang等[52]使用夾角為5°、寬度為10 mm的楔形銅模具制備了厚度為486~538 μm的Al-Ni-RE(La,Y,Ce,Gd,Dy)三元鋁基非晶合金。

表1 采用單輥旋淬法時不同成分下所形成的樣品組織

Tab.1 Microstructure of samples prepared with different compositions via melt spinning

表2 銅模吸鑄法制備棒狀鋁基非晶合金的尺寸與力學性能

Tab.2 Dimensions and mechanical properties of rod-shaped Al-based amorphous alloys prepared by suction copper mold casting

2.3.1.2 銅模噴鑄法

銅模噴鑄法與銅模吸鑄法冷卻方式相同,使用水冷銅模進行冷卻鑄造,在熔融金屬液進入模具的方式上做了改進,噴鑄法使用注射裝置將金屬液注射到模具中冷卻。Wang等[53]使用噴鑄法研究了Al85-XY8Ni5Co2Ca(=0.5~5)五元鋁基非晶合金的非晶形成能力,發(fā)現該成分具有極高的約化玻璃指數。

2.3.2 粉末冶金法

相比于直接凝固法,粉末冶金法在制備塊體鋁基非晶合金上更有優(yōu)勢,其適合于更多的非晶體系,可制備形狀更加復雜的樣品。目前通過粉末冶金法可制備尺寸為幾十毫米的大塊非晶樣品[54]。近年來發(fā)展起來的放電等離子燒結法(Spark Plasma Sintering,SPS),可進一步解決傳統(tǒng)粉末冶金過程中非晶粉末易晶化的問題,通過瞬間產生的放電等離子體使燒結體內顆粒均勻地自身發(fā)熱,使顆粒表面活化,升溫至過冷液相區(qū)的非晶合金黏度急劇變小,再施加一定的壓力使燒結體達到致密,制備出高致密度的大塊非晶合金[55]。

SPS制備的塊體鋁基非晶合金通常含有一定量的納米晶,少量納米晶的存在可有效提高樣品強度和硬度。TAN等[56]利用SPS制備了含AlCu微晶和納米晶的Al65Cu16.5Ti18.5復合塊體非晶樣品,該合金具有非常高的強度,可達1 920 MPa。Mula等[57]通過SPS制備的Al88Ni6Ti6塊體非晶納米晶樣品,與低壓燒結和熱壓燒結的樣品相比,性能大幅提升,最高納米壓痕硬度達到了8.51 GPa。

2.4 鋁基非晶涂層的制備

鋁基非晶合金具有高耐蝕、高耐磨性能,但由于非晶形成能力有限,難以制備大塊非晶樣品。相對來說,鋁基非晶涂層更有利于工程化應用,近些年研究學者愈發(fā)重視鋁基非晶涂層的研究。目前,鋁基非晶涂層的制備方法包括:激光熔覆[58-59]、熱脈沖[60-61]、熱噴涂和冷噴涂。其中,由于激光的高能量輸入使熔體冷卻速率較慢,導致涂層中非晶相含量較少,因此人們逐漸認為激光熔覆不適用于鋁基非晶涂層的制備。例如,Tan等[62]利用激光熔覆制備的Al80Cu15Zn5涂層僅有少量的非晶分布在基體附近。同時,熱脈沖制備的非晶涂層太薄,限制了其應用,因此本文主要針對熱噴涂和冷噴涂技術進行介紹。

2.4.1 熱噴涂

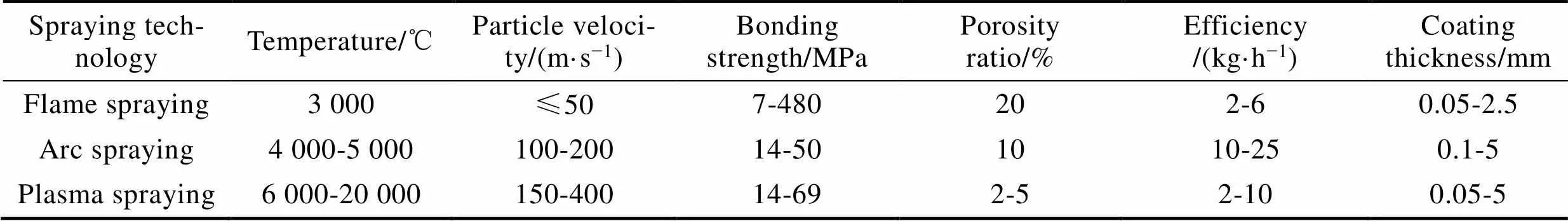

熱噴涂是指通過熱源將噴涂材料加熱至熔融或半熔化狀態(tài),再借助壓縮空氣將其霧化成小顆粒。這些微小的顆粒在壓縮空氣的推動下,從噴嘴處以金屬射流的形式高速噴出,猛烈沖擊并附著在預先處理的工件表面。由于顆粒與工件表面之間存在較大的溫差,顆粒在接觸工件后迅速凝固并堆積,便可得到一定厚度的熱噴涂涂層[63]。根據熱源和噴射方式可將熱噴涂分為等離子噴涂、超音速火焰噴涂、高速電弧噴涂、爆炸噴涂等。其中常見的3種噴涂技術特點如表3[64]所示。

2.4.1.1 超音速火焰噴涂

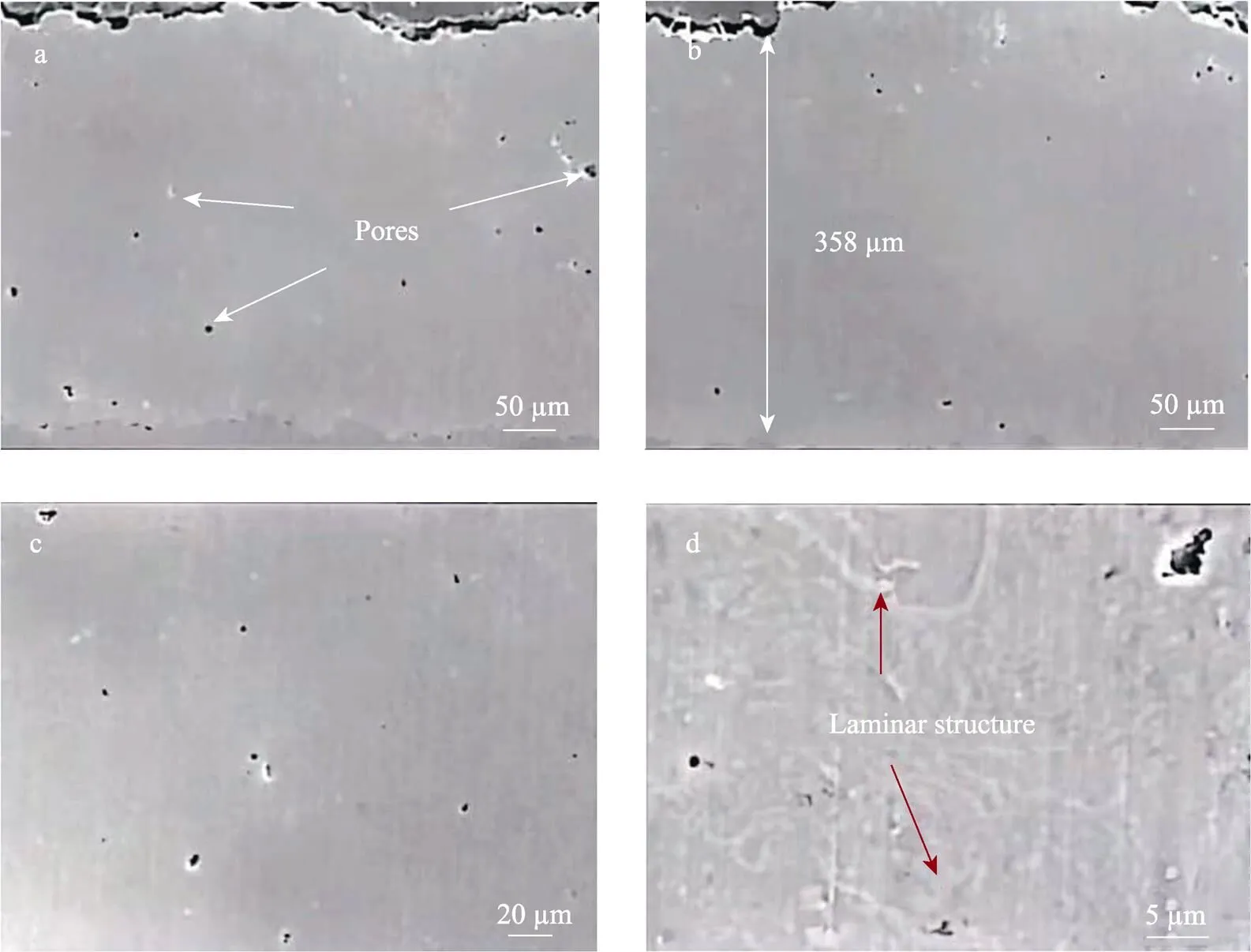

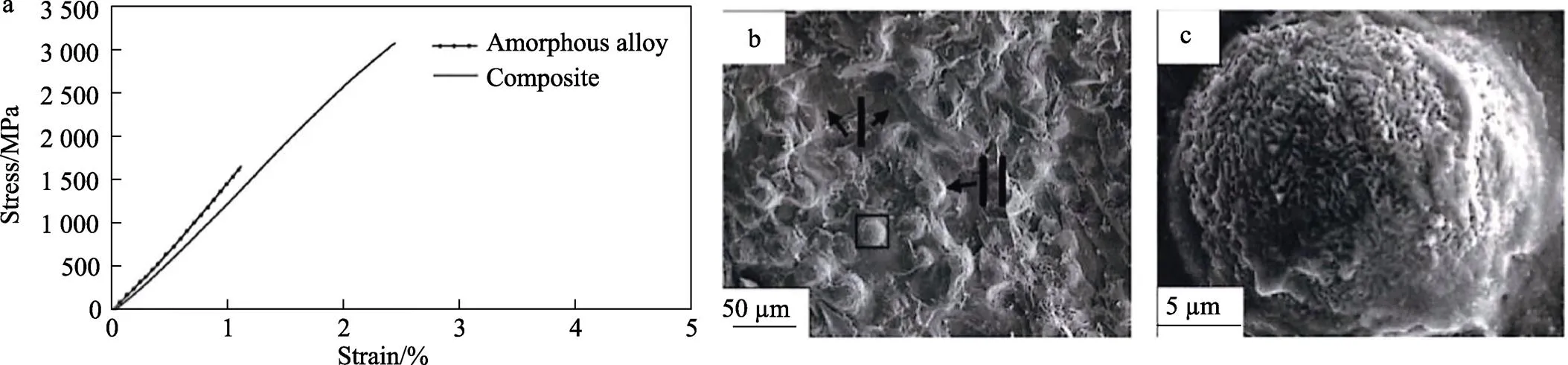

按照助燃劑的不同,超音速火焰噴涂可分為2種,一種為氧氣助燃的HVOF,一種為空氣助燃的HVAF,這2種噴涂技術都是將特定的燃料(通常為丙烷、丙烯、氫氣或煤油等)在燃燒室內燃燒后,用高溫高速的燃料焰流使預制的鋁基非晶粉末以高速沖擊向基板,熔融或半熔融的非晶粉末在基體表面迅速凝固形成致密涂層[65],Gao等[66]采用氣霧化法制備了高非晶含量的Al86Ni6Y4.5Co2La1.5粉末,并利用HVAF技術制備了非晶含量高、致密度高、耐腐蝕性能優(yōu)異的鋁基非晶涂層。袁嘉馳[67]采用HVOF制備了厚度為380 μm的Al-Ni-Co-Y非晶涂層,發(fā)現涂層內部結合緊密,只存在少許孔洞。涂層與基體結合良好,無明顯縫隙,其截面形貌如圖2所示。

表3 常見熱噴涂技術的特點

Fig.3 Characteristics of commonly used thermal spraying technology

Spraying technologyTemperature/℃Particle velocity/(m·s?1)Bonding strength/MPaPorosity ratio/%Efficiency /(kg·h?1)Coating thickness/mm Flame spraying3 000≤507-480202-60.05-2.5 Arc spraying4 000-5 000100-20014-501010-250.1-5 Plasma spraying6 000-20 000150-40014-692-52-100.05-5

2.4.1.2 高速電弧噴涂

高速電弧噴涂是指在動態(tài)電弧噴涂過程中原位制備鋁基非晶涂層,噴涂使用粉芯絲材,具有制粉工藝簡單、生產成本低、生產效率高等優(yōu)點,目前高速電弧噴涂已形成多種鋁基非晶體系[68]。例如,梁秀兵等[69-70]通過該技術制備了具有良好耐磨性能的Al-Ni-Mm-Fe鋁基非晶涂層。該涂層相較于AZ91鎂合金和純鋁涂層,在測試載荷下具有較低的摩擦系數和磨損量。

2.4.1.3 爆炸噴涂

爆炸噴涂的原理同樣是使粉末以高速沖擊基體表面,使其快速凝固形成致密度較高的涂層,與超音速火焰噴涂技術的相同點都是將燃料與助燃劑以一定比例混合,區(qū)別在于爆炸噴涂通過高能量的沖擊波加速粉末。Tailleart等[71]利用爆炸噴涂技術制備了鋁基非晶涂層,其在2024鋁合金表面的腐蝕過程中起到了較好的犧牲陽極保護作用。

2.4.2 冷噴涂

冷噴涂其原理是:利用空氣動力學原理,通過加熱設施預熱壓縮氣體,使壓縮氣體通過縮放型Laval噴管產生超高速氣流。粉末粒子沿軸向送入氣流中,經氣體加速后以高速撞擊基體,通過產生劇烈的塑性變形在基體表面沉積為涂層。由于粉末粒子在整個沉積過程中溫度低于其熔點,因此稱為冷噴涂[72]。冷噴涂的工作溫度較熱噴涂低,粉末在噴涂中保持不融化或者半熔化狀態(tài)。通過將高壓預熱的主氣流與攜帶粉末的氣流在噴槍前混合,然后以壓縮氣體為加速介質,將顆粒以較高的速度(300~1 200 m/s)與基體碰撞,顆粒發(fā)生劇烈塑性變形后沉積形成涂層。

利用冷噴涂制備的鋁基非晶涂層會由于噴涂溫度的不同導致非晶含量的變化。周香林等[73]以Al86Ni7Y5Co1La1非晶為研究對象,研究了噴涂工藝參數對非晶涂組織結構的影響,發(fā)現噴涂溫度顯著影響著涂層的非晶含量,其中溫度越低非晶含量越高,并且涂層內部存在著少量裂紋,氣孔率小于4%。冷噴涂具有較高的噴涂速率和沉積效率,涂層顯微組織結構和原始材料可保持一致,避免材料發(fā)生氧化與相變。對非晶形成能力較低的鋁基非晶體系而言,制粉后可減少因晶化而造成的非晶相流失,使制備的涂層含有較高的非晶相。

圖2 HVOF制備的Al-Ni-Co-Y非晶涂層截面顯微形貌

3 鋁基非晶合金的性能特點及應用

3.1 力學性能

由于具有長程無序、短程有序的特殊原子排布,鋁基非晶合金變形過程中不存在位錯等變形機制,使得其強度、硬度等相較于傳統(tǒng)晶態(tài)鋁合金而言更高,在力學性能上表現出明顯的優(yōu)勢。

3.1.1 強度

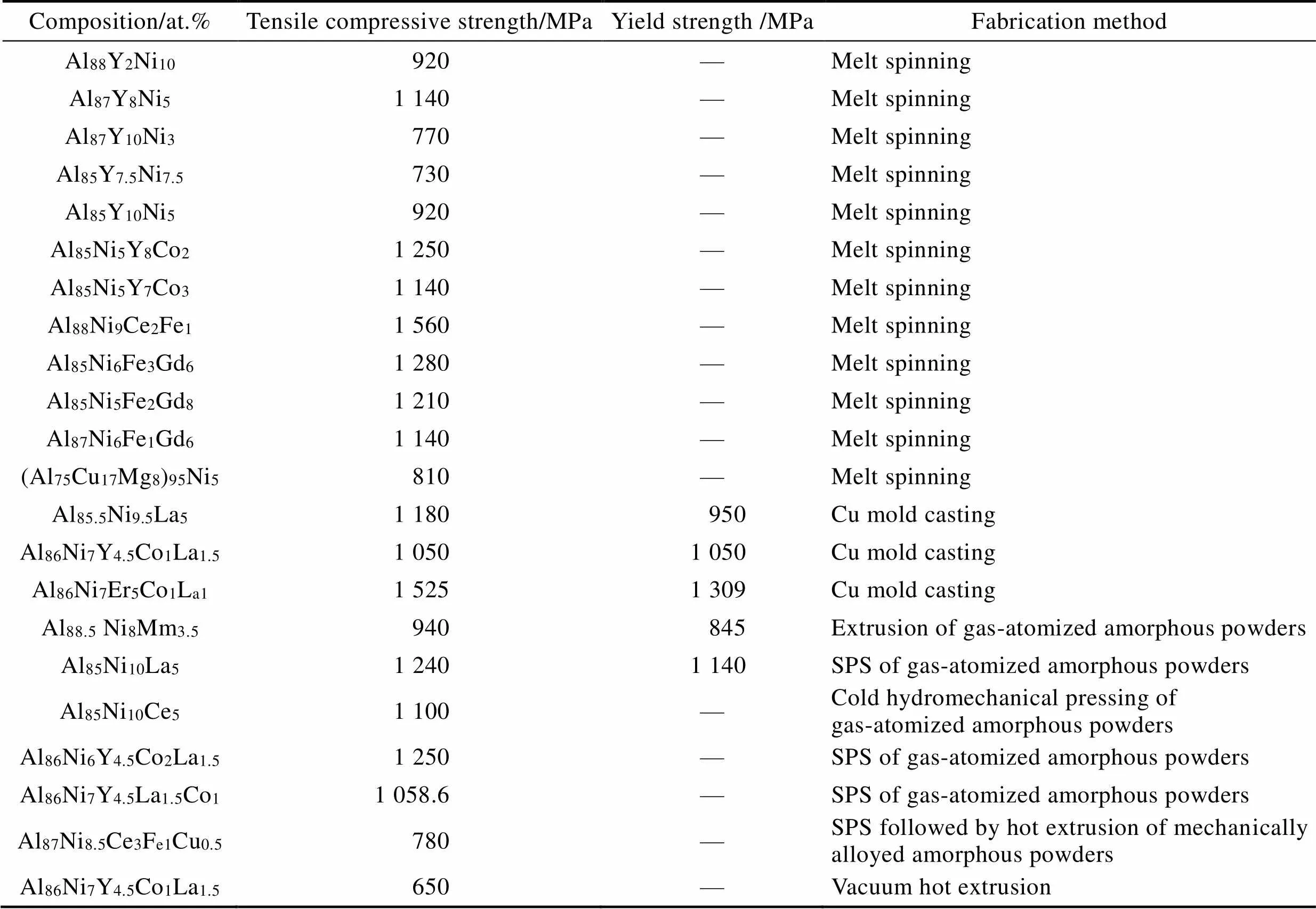

傳統(tǒng)高強鋁合金材料的拉伸強度為700 MPa左右,而鋁基非晶合金的拉伸強度可達1 000 MPa,Al88Ni10Nd2非晶合金的拉伸強度更是達到1 300 MPa[74]。如果在非晶基體中進一步彌散析出α-Al納米晶,其拉伸強度高達1 560 MPa[75],強度與部分鋼鐵材料相當,但是鋼鐵材料的密度卻達到前者的2倍以上。鋁基非晶合金的壓縮強度也非常高。TAN等[56]利用SPS制備了含Al-Cu微晶和納米晶的Al65Cu16.5Ti18.5復合非晶材料,其具有非常高的壓縮強度,可達1 920 MPa。隨后將高熵合金顆粒摻入后得到的鋁基非晶復合材料的壓縮強度最高可達3 200 MPa[76],斷口形貌如圖3所示。部分鋁基非晶合金的力學性能數據如表4[38]所示。

表4 典型鋁基非晶合金及其強度

Tab.4 Typical Al-based amorphous alloys and their strength

圖3 鋁基非晶復合材料在準靜態(tài)壓縮下的典型工程應力-應變曲線(a)及其斷口形貌(低倍率(b);高倍率(c))

3.1.2 硬度和耐磨性

鋁基非晶合金的顯微硬度很高,通常為300HV~ 400HV[77]。Al94V4M2(M=Fe,Co,Ni)的顯微硬度達到470HV[77]。金穎[78]通過快速冷凝技術制備的Al84Y9Ni4Co1.5Fe0.5TM1非晶合金,其維氏硬度值為360HV~430HV。在600~680 K的溫度進行退火處理后,得到鋁基非晶納米晶合金,硬度增加至550HV~580HV。

3.1.3 彈性模量

鋁基非晶合金的彈性模量由于成分不同差異很大,但總體上鋁基非晶合金的彈性模量遠高于相應晶態(tài)合金。Mula等[57]通過SPS制備的Al88Ni6Ti6非晶納米晶樣品,其最大彈性模量達到77.8 GPa。

從力學性能上來看,鋁基非晶合金作為結構材料具有廣泛的應用前景,但受限于其非晶形成能力,目前尺寸最大的鑄態(tài)單一非晶相的鋁基非晶樣品只有2.5 mm。通過粉末冶金的方式可使其尺寸有一定程度的提升,但同樣難以在結構材料上運用。同時,目前的制備技術無法進行非晶合金的精密制造,因此很大程度上限制了其應用。

3.2 熱學性能

通過成分設計,Mousavi等[79]利用單輥旋淬法制備的Al82.3Co10.1Ce4.8La2.8非晶薄帶在較寬的過冷液相區(qū)內具有較高的熱穩(wěn)定性,遠超一般的鋁基非晶合金。熱穩(wěn)定性的提高有望進一步提升其鑄態(tài)尺寸,從而推動鋁基非晶合金的發(fā)展與應用。同時,鋁基非晶合金還具有較低的熱膨脹系數。Fukuhara等[80]制備的鋁基非晶合金Al88.5Ni8Y3.5和Al88.5Ni8Mm3.5的熱膨脹系數比傳統(tǒng)鋁合金A6061、A5056要低20%。

3.3 耐蝕性能

Al基非晶合金綜合了非晶組織結構均勻和鋁元素易鈍化的優(yōu)勢[81],在腐蝕介質中易生成鈍化膜,延緩腐蝕進程。鋁基非晶涂層作為鋁基非晶合金最有潛力的應用方向,是近年來的研究熱點。其主要圍繞耐蝕性能展開,研究發(fā)現,混合適量納米晶的鋁基非晶涂層在耐蝕性上表現得更加出色。梁秀兵等[31]總結了鋁基非晶納米晶耐腐蝕的機理主要有4點:1)納米晶體能夠促使合金中的雜質均勻分布,并引起鈍化元素的混亂,從而為形成穩(wěn)定的鈍化膜提供了一個均勻的基底;2)非晶合金中的原子處于非平衡狀態(tài),而晶化過程使合金的結構得以弛豫,原子間的相對結合力得到增強,從而減緩了溶液與原子之間的反應速度;3)納米尺寸的Al粒子具有高度的活性,容易與氧反應形成鈍化膜;4)晶化過程有助于減小合金內部的應力,使其更加穩(wěn)定。當前的研究現狀表明,可實現工程應用的鋁基涂層制備技術主要是冷噴涂、超音速火焰噴涂和電弧噴涂技術,而通過上述技術制備的涂層或多或少地含有少量孔隙。孔隙的存在會使材料的耐蝕性能下降,因此后續(xù)研究不僅要對合金體系進行成分優(yōu)化,也要對工藝方法進一步改善以降低孔隙率,實現非晶與納米晶的比例可控。

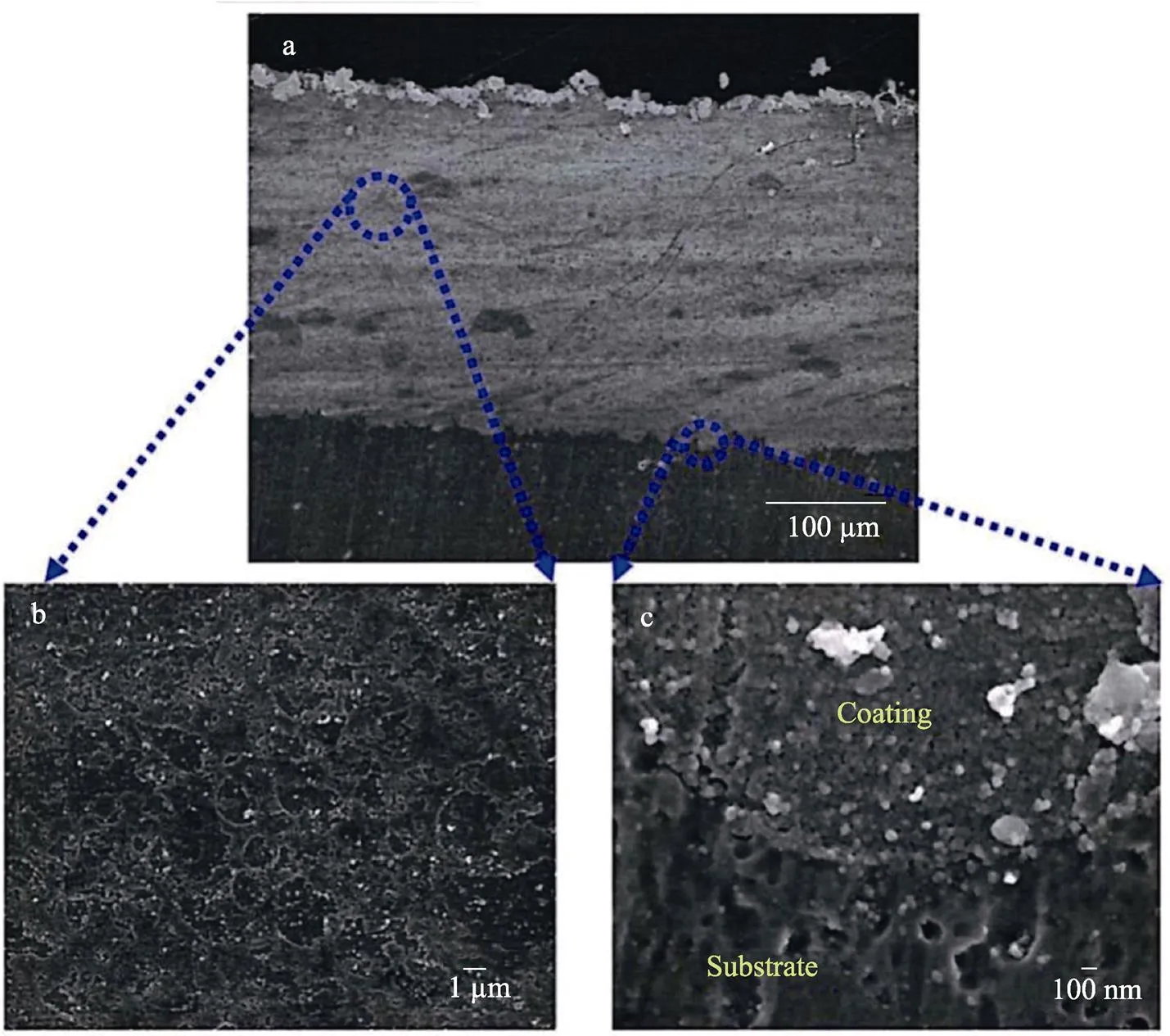

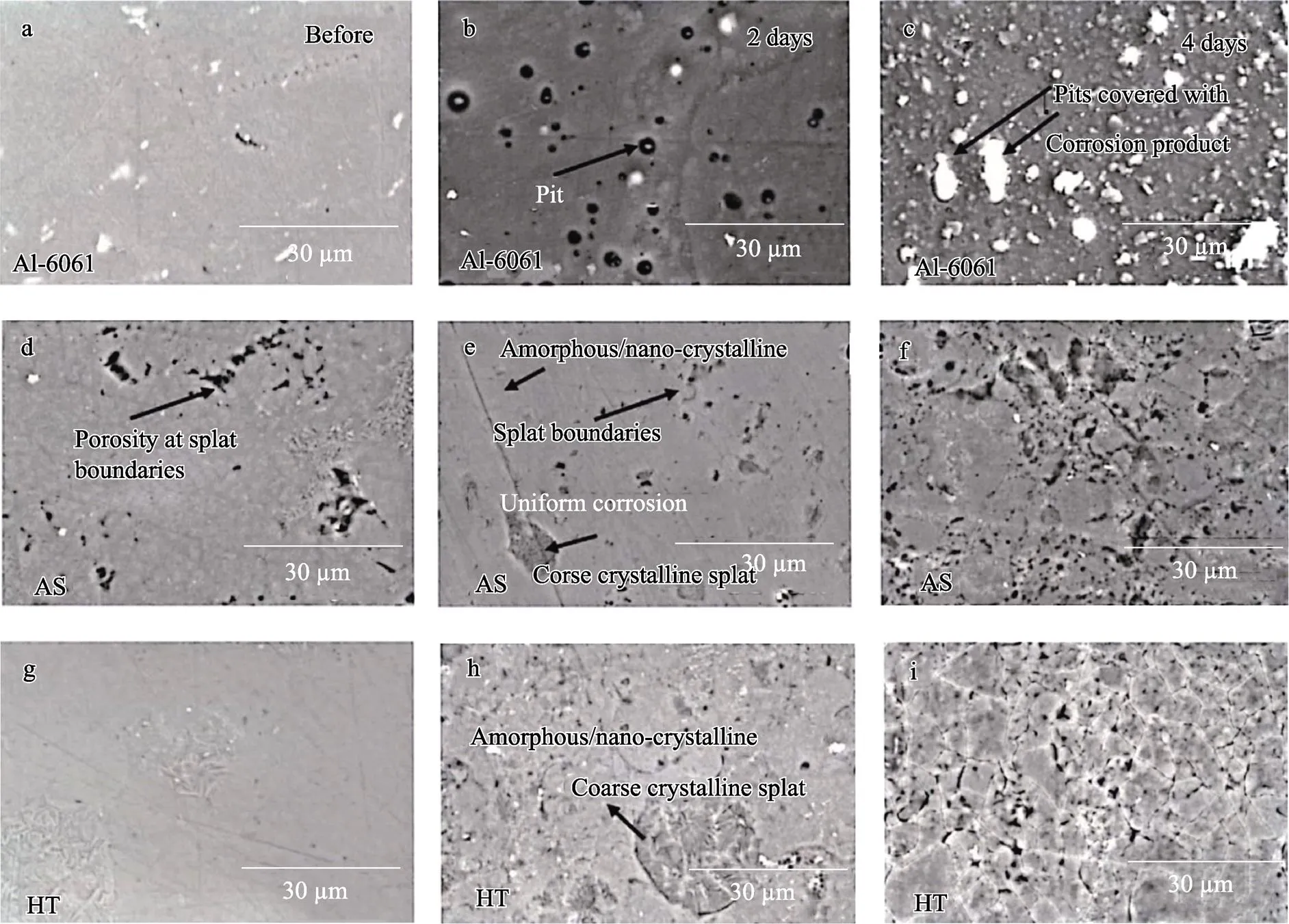

Lahiri等[82]和Pitchuka等[83]采用氣霧化制備初始粉末,使用冷噴涂在6061鋁合金表面沉積了Al90.05Y4.4Ni4.3Co0.9Sc0.35五元鋁基非晶涂層,涂層界面如圖4所示。結果發(fā)現,與6061基體相比,涂層的耐磨性提高了600%,耐蝕性能提高了5倍。Babu等[84]采用冷噴涂技術使用同樣的非晶體系在6061鋁合金上沉積了非晶/納米晶合金粉末,并將涂層在573 K(低于玻璃轉變溫度593 K)進行了熱處理,分別經過2、4 d腐蝕測試的結果如圖5所示。結果發(fā)現,與6061鋁合金基材相比,冷噴涂非晶/納米晶涂層在鹽霧腐蝕測試中形成的反應層厚度要低60%左右,而經過熱處理的涂層反應層厚度進一步減小。Wen等[85]采用HVAF技術在ZM5鎂合金表面制備了Al86Ni6Y4.5Co2La1.5非晶涂層,涂層的顯微硬度達到420HV。涂層能夠經受500 h的中性鹽霧試驗,無明顯腐蝕。此外,與基體相比,涂層表現出更高的腐蝕電位和小2個數量級的腐蝕電流密度。王曉明等[86]和邱實等[87]分別在5083鋁合金和2024鋁合金表面制備了鋁基非晶涂層,發(fā)現涂層的耐蝕性不僅更好,而且顯微硬度也有提高。梁秀兵等[88]在45鋼表面制備了含有高非晶含量的Al-Ni-Zr非晶納米晶復合涂層,發(fā)現復合涂層各相腐蝕的先后順序依次為富Al相、氧化物相、非晶相。王琦等[89]分析了Al-RE-TM系鋁基非晶長期腐蝕機制,發(fā)現在0.001 mor/L氯化鈉條件下,非晶鋁合金在最初浸泡階段,其耐蝕性會逐漸增強,腐蝕速率降低,表現為鈍化膜從有缺陷的狀態(tài)逐漸變成完整的狀態(tài);在鈍化膜保持完整階段,整個體系的耐蝕性達到最強,腐蝕速率降到最低。隨后他們研究了孔隙率對鋁基非晶合金涂層腐蝕行為的影響[90],發(fā)現相對于1.36%高孔隙率涂層,0.86%低孔隙率涂層具有更大的接觸角,疏水性更好,且其電荷轉移電阻(Rct)約為高孔隙率涂層的2倍,說明低的孔隙率帶來更優(yōu)異的耐蝕性。

3.4 其他性能

近年來鋁基非晶合金的功能特性也受到了廣泛關注。沈瑩瑩[91]制備了Al-Ni-Y-Co-Fe五元非晶,并進行了磁性研究,結果發(fā)現,該合金完全非晶態(tài)和部分晶化態(tài)下磁性均為順磁性與抗磁性的疊加。完全非晶態(tài)的初始磁化率為2.41×10?4,而不完全非晶態(tài)的初始磁化率是2.73×10?4,導致不完全非晶態(tài)更易磁化。Xu等[92]采用Al基非晶合金為電極陽極、石墨版為陰極的電絮凝技術成功降解了含油廢水,但反應過程中非晶陽極出現了氧化腐蝕,期待進一步實驗改進。Gao等[93]發(fā)現了一類新的Al基金屬玻璃,它在水的沸點附近表現出類似聚合物的熱塑性成形能力。

圖4 冷噴涂制備的Al基非晶涂層截面的SEM照片:厚度均勻(a);冷噴涂形成的扁平結構(b);與Al - 6061基體結合良好(c)

注:AS-sprayed;HT-heat treated

圖5 基底樣品表面的SEM圖像(a、b、c);噴涂層(d、e、f)和熱處理前后的涂層(g、h、i)分別進行2、4 d鹽霧試驗的結果

Fig.5 SEM images of sample surfaces of substrate (a, b, c); as-sprayed coating (d, e, f); and heat-treated coatings (g, h, i) before and after 2 days and 4 days of salt fog tests, respectively

4 總結與展望

本文對鋁基非晶合金的成分體系、制備方法、性能特點等進行了綜述,從二元合金體系到多元合金體系,系統(tǒng)介紹了典型鋁基非晶合金成分體系,并進一步概述了成分設計準則。對粉末狀、薄帶狀、塊狀鋁基非晶合金的制備方法進行了介紹,包括粉末制備的氣霧化法與機械合金化法、薄帶制備的單輥甩帶法、塊體制備的直接凝固法與粉末冶金法,概述了各制備方法的原理與典型應用成分。由于具有特殊的原子排布,鋁基非晶合金表現出一系列優(yōu)于傳統(tǒng)晶態(tài)材料的性能特點,本文針對力學性能、熱學性能、耐蝕性能等方面進行了詳細介紹,列出了典型鋁基非晶合金的性能數據。

目前,鋁基非晶合金在應用上的最大瓶頸在于非晶形成能力不足,難以制備大塊的非晶合金樣品,因此需根據成分設計準則,結合非晶形成能力判據與高通量實驗技術,在非晶合金成分設計上實現新的突破。同時,目前有望實現大尺寸鋁基非晶合金樣品制備的技術是粉末冶金方法,在粉末制備、粉末成形等工藝上要進一步優(yōu)化,實現單一非晶態(tài)與非晶/納米晶復合結構的可調可控,以適用于不同的應用場景。最后,涂層是目前鋁基非晶合金最具應用前景的工程化方式,要持續(xù)針對涂層成分、噴涂工藝、后處理工藝等進行優(yōu)化設計,找準應用場景(如海洋防腐等),實現鋁基非晶合金的工程化應用。

[1] 郭威, 余圣, 呂書林, 等. 非晶基復合材料研究進展與展望[J]. 特種鑄造及有色合金, 2022, 42(6): 661-671.

GUO W, YU S, LYU S L, et al. Progress and Prospect on Amorphous Alloy Matrix Composites[J]. Special Casting & Nonferrous Alloys, 2022, 42(6): 661-671.

[2] WANG M Z, LYU S L, WU S S, et al. Rejuvenation Behavior of Cu-Zr-Al Metallic Glass under Different Thermal Treatment: Experiments and Simulation[J]. Journal of Alloys and Compounds, 2023, 934: 168058.

[3] QIAO J C, WANG Q, PELLETIER J M, et al. Structural Heterogeneities and Mechanical Behavior of Amorphous Alloys[J]. Progress in Materials Science, 2019, 104: 250-329.

[4] 王兵, 高選喬, 喬吉超. 金屬玻璃弛豫行為及其機理的模擬研究進展[J]. 稀有金屬材料與工程, 2024, 53(1) 70-77.

WANG B, GAO X Q, QIAO J C. Relaxation Behavior in Metallic Glasses and Related Mechanisms by Simulation Method: A Brief Review[J]. Rare Metal Materials and Engineering, 2024, 53(1): 70-77.

[5] ZHU C, ZHAO Z H, ZHU Q F, et al. Structures and Macrosegregation of a 2024 Aluminum Alloy Fabricated by Direct Chill Casting with Double Cooling Field[J]. China Foundry, 2022, 19(1): 1-8.

[6] DAVIES H A, HULL J B. A Non-Crystalline Phase in Splat-Quenched Germanium[J]. Scripta Metallurgica, 1973, 7(6): 637-641.

[7] GUO W, NIIYAMA T, YAMADA R, et al. Synthesis and Mechanical Properties of Highly Structure-Controlled Zr-Based Metallic Glasses by Thermal Rejuvenation Technique[J]. Journal of Physics: Condensed Matter, 2023, 35(15): 154004.

[8] BURTON J J, RAY R P. Crystallization of an Amorphous Palladium Silicon Alloy[J]. Journal of Non-Crys-ta-lline Solids, 1971,6(4): 393-396.

[9] FURRER P, WARLIMONT H. Crystalline and Amorphous Structures of Rapidly Solidified AlCr Alloys[J]. Materials Science and Engineering, 1977, 28(1): 127-137.

[10] LARSON D J, PETFORD-LONG A K, CEREZO A, et al. Three-Dimensional Atom Probe Studies of Metallic Multilayers[J]. Acta Materialia, 1999, 47(15): 4019-4024.

[11] LARSON D J, FOORD D T, PETFORD-LONG A K, et al. Focused Ion-Beam Milling for Field-Ion Specimen Preparation:[J]. Ultramicroscopy, 1998, 75(3): 147-159.

[12] SHAO Y M, ZHENG W J, GUO W, et al. In Situ Fe-Rich Particle Reinforced Mg-Based Metallic Glass Matrix Composites via Dealloying in Metallic Melt[J]. Materials Letters, 2021, 285: 129165.

[13] LOUZGUINE D V, INOUE A. Crystallization Behaviour of Al-Based Metallic Glasses below and above the Glass-Transition Temperature[J]. Journal of Non-Crys-ta--lline Solids, 2002, 311(3): 281-293.

[14] LOUZGUINE-LUZGIN D V, INOUE A. Comparative Study of the Effect of Cold Rolling on the Structure of Al- RE-Ni-Co (RE = Rare-Earth Metals) Amorphous and Glassy Alloys[J]. Journal of Non Crystalline Solids, 2006, 352(36/37): 3903-3909.

[15] WANG M Z, LYU S L, WU S S, et al. Rejuvenation Behaviors of Recovery-Annealed Cu–Zr Metallic Glass with Different Thermal Treatment Conditions: A Molecular Dynamics Study[J]. Journal of Materials Research and Technology, 2022, 20: 3355-3362.

[16] WANG M Z, GUO W, LYU S L, et al. Effect of Deep Cryogenic Cycling Treatment on Structure and Properties of Metallic Glass: A Review[J]. Transactions of Nonferrous Metals Society of China, 2023, 33(10): 2879-2897.

[17] SAKSL K, JóVáRI P, FRANZ H, et al. Atomic Structure of Al88Y7Fe5Metallic Glass[J]. Journal of Applied Physics, 2005, 97(11): 113507-1-8.

[18] HEBERT R J, PEREPEZKO J H, R?SNER H, et al. Dislocation Formation during Deformation-Induced Synthesis of Nanocrystals in Amorphous and Partially Crystalline Amorphous Al88Y7Fe5Alloy[J]. Scripta Materialia, 2006, 54(1): 25-29.

[19] GANGOPADHYAY A K, CROAT T K, KELTON K F. The Effect of Phase Separation on Subsequent Crystall-ization in Al88Gd6La2Ni4[J]. Acta Materialia, 2000, 48(16): 4035- 4043.

[20] SAHU K K, MAURO N A, LONGSTRETH-SPOOR L, et al. Phase Separation Mediated Devitrification of Al88Y7Fe5Glasses[J]. Acta Materialia, 2010, 58(12): 4199-4206.

[21] 全翔, 韋啟榮, 李佳斌, 等. 稀土Y對再生6061鋁合金微觀組織和性能的影響[J]. 粉末冶金材料科學與工程, 2023, 28(4): 368-378.

QUAN X, WEI Q R, LI J B, et al. EFFECTS OF RARE EARTH Y ON THE MICROSTRUCTURE AND PROP-E-RTIES OF RECYCLED 6061 ALUMINIUM ALLOY[J]. MATERIALS SCIENCE AND ENGINEERING OF POWDER METALLURGY, 2023, 28(4): 368-378.

[22] LI X M, WANG Y, YI J J, et al. Influence of Substitut-ion of La by Gd on Crystallization Behavior of Al-Ni- La Metallic Glasses[J]. Journal of Alloys and Compounds, 2019, 790: 626-632.

[23] STRATTON W G, HAMANN J, PEREPEZKO J H, et al. Aluminum Nanoscale Order in Amorphous Al92Sm8 Measured by Fluctuation Electron Microscopy[J]. App-lied Physics Letters, 2005, 86(14): 141910-13.

[24] INOUE A, KITAMURA A, MASUMOTO T. The Effect of Aluminium on Mechanical Properties and Thermal Stability of (Fe, Co, Ni)-Al-B Ternary Amorphous All-oys[J]. Journal of Materials Science, 1981, 16(7): 1895- 1908.

[25] INOUE A, KIMURA H M, MASUMOTO T, et al. Al- Ge-(Cr or Mn) and Al-Si-(Cr or Mn) Quasicrystals with High Metalloid Concentration Prepared by Rapid Quenching[J]. Journal of Materials Science Letters, 1987, 6(7): 771-774.

[26] INOUE A, OHTERA K, MASUMOTO T. New Amorp-hous Al-Y, Al-La and Al-Ce Alloys Prepared by Melt Spinning[J]. Japanese Journal of Applied Physics, 1988, 27(5A): L736.

[27] INOUE A, OHTERA K, KITA K, et al. New Amorphous Alloys with Good Ductility in Al-Ce-M (M=NB, Fe, Co, Ni or Cu) Systems[J]. Japanese Journal of Applied Physics, 1988, 27(10A): L1796.

[28] INOUE A, OHTERA K, TSAI A P, et al. New Amorp-hous Alloys with Good Ductility in Al-Y-M and Al-La- M (M=Fe, Co, Ni or Cu) Systems[J]. Japanese Journal of Applied Physics, 1988, 27(3A): L280.

[29] INOUE A. Amorphous, Nanoquasicrystalline and Nano--c-r-ys-talline Alloys in Al-Based Systems[J]. Progress in Materials Science, 1998, 43(5): 365-520.

[30] 梁秀兵, 周志丹, 張志彬, 等. 鋁基非晶材料研究與再制造應用前景[J]. 材料導報, 2021, 35(1): 3-10.

LIANG X B, ZHOU Z D, ZHANG Z B, et al. Al-Based Amorphous Materials: Research and Remanufacturing Application Prospects[J]. Materials Reports, 2021, 35(1): 3-10.

[31] ZHANG W, CHEN S Q, ZHU Z W, et al. Effect of Substituting Elements on Thermal Stability and Glass- Forming Ability of an Al-Based Al Ni Er Metallic Glass[J]. Journal of Alloys and Compounds, 2017, 707: 97-101.

[32] 李曉峰. Al-Ni-Zr/Ce系合金非晶形成能力及力學和電化學性能研究[D]. 長沙: 中南大學, 2013.

LI X F. Research on Glass Forming Ability of Al-Ni-Zr/ Ce Alloy and Its Mechanical and Electrochemical Properties[D].Changsha: Central South University, 2013.

[33] HUANG Z H, LI J F, RAO Q L, et al. Effects of Replacing Ni by Co on the Crystallization Behaviors of Al–Ni–La Amorphous Alloys[J]. Intermetallics, 2008, 16(5): 727-731.

[34] EGAMI T, WASEDA Y. Atomic Size Effect on the Formability of Metallic Glasses[J]. Journal of Non Crystalline Solids, 1984, 64(1): 113-134.

[35] Sá LISBOA R D, BOLFARINI C, BOTTA F W J, et al. Topological Instability as a Criterion for Design and Selection of Aluminum-Based Glass-Former Alloys[J]. Applied Physics Letters, 2005, 86(21): 211904-1-3.

[36] KIM T S, HONG S J, LEE J H, et al. Structural Change of the Melt Spun Al–10Ni–5Y by the Addition of 1%Sr[J]. Materials Science and Engineering: A, 2001, 311(1/2): 226-231.

[37] SAHU A, MAURYA R S, LAHA T. Advances in Synthesis and Characterization of Aluminum-Based Amorphous Alloys: A Review[J]. Advanced Engineering Materials, 2024, 26(1): 2301150.

[38] 張章, 熊賢仲, 乙姣姣, 等. Al-Ni-RE非晶合金的晶化行為和熱穩(wěn)定性[J]. 物理學報, 2013, 62(13): 428-435.

ZHANG Z, XIONG X Z, YI J J, et al. Crystallization Behavior and Thermal Stability of Al-Ni-RE Metallic Glasses[J]. Acta Physica Sinica, 2013, 62(13): 428-435.

[39] MA C S, ZHANG J, HOU W L, et al. Efficient Atomic Packing Clusters and Glass Formation in Ternary Al-Based Metallic Glasses[J]. Philosophical Magazine Letters, 2008, 88(8): 599-605.

[40] SHENG H W, CHENG Y Q, LEE P L, et al. Atomic Packing in Multicomponent Aluminum-Based Metallic Glasses[J]. Acta Materialia, 2008, 56(20): 6264-6272.

[41] SHAO Y M, ZHANG Z, GUO W, et al. Development of Zr-Based Metallic Glass Matrix Composites with Hybrid Reinforcing Structures[J]. Intermetallics, 2021, 137: 107294.

[42] 劉祖銘, 黃伯云, 劉詠, 等. 氬氣霧化制備Al82Ni10Y8非晶態(tài)結構粉末[J]. 中南大學學報(自然科學版), 2004, 35(5): 707-713.

LIU Z M, HUANG B Y, LIU Y, et al. Fabrication of Al82Ni10Y8Amorphous Structured Powders by Argon Gas Atomization[J]. Journal of Central South University (Science and Technology), 2004, 35(5): 707-713.

[43] 鄧姍珊. 鋁基非晶/納米晶合金復合材料制備及動態(tài)力學行為[D]. 哈爾濱: 哈爾濱工業(yè)大學, 2018.

DENG S S. Preparation and Dynamic Mechanical Behavior of Aluminum-Based Amorphous/Nanocrystalline Alloy Composites[D].Harbin: Harbin Institute of Technology, 2018.

[44] WANG L Y, JIANG J L, WANG D K, et al. Control of Atomic-Scale Structure and Properties of Metallic Glasses: A Review of Cryogenic Treatment[J]. Rare Metal Materials Engineering, 2024, 53(1): 78-84.

[45] 袁明. 高壓燒結法制備Al60Cu20Ti15Zr5/Al非晶復合材料及其力學性能研究[D]. 湘潭: 湘潭大學, 2013.

YUAN M. Study on Preparation and Mechanical Properties of Al60Cu20Ti15Zr5/Al Amorphous Composites by High Pressure Sintering Method[D]. Xiangtan: Xiangtan University, 2013.

[46] SUN B A, PAN M X, ZHAO D Q, et al. Aluminum-Rich Bulk Metallic Glasses[J]. Scripta Materialia, 2008, 59(10): 1159-1162.

[47] TSAI A P, INOUE A, MASUMOTO T. Formation of Metal-Metal Type Aluminum-Based Amorphous Alloys[J]. Metallurgical Transactions A, 1988, 19(5): 1369-1371.

[48] YANG B J, LU W Y, ZHANG J L, et al. Melt Fluxing to Elevate the Forming Ability of Al-Based Bulk Metallic Glasses[J]. Scientific Reports, 2017, 7: 11053.

[49] 周志丹. 鋁基非晶涂層的制備及損傷行為研究[D]. 徐州: 中國礦業(yè)大學, 2021.

ZHOU Z D. Preparation and Damage Behavior of Aluminum-Based Amorphous Coatings[D]. Xu Zhou:China University of Mining and Technology, 2021.

[50] 吳念初. 鋁基塊體金屬玻璃結構模型及其玻璃形成能力的研究[D]. 沈陽: 東北大學, 2014.

WU N C. Study on Structural Model of Aluminum-Based Bulk Metallic Glass and Its Glass-Forming Ability[D].Shenyang: Northeastern University, 2014.

[51] ZHANG Z, ZHOU W, XIONG X Z, et al. Glass Forming Ability and Primary Crystallization Behavior of Al–Ni–Ce Alloys[J]. Intermetallics, 2012, 24: 1-6.

[52] WANG J Q, LIU Y H, IMHOFF S, et al. Enhance the Thermal Stability and Glass Forming Ability of Al-Based Metallic Glass by Ca Minor-Alloying[J]. Intermetallics, 2012, 29: 35-40.

[53] MASUMOTO T. Recent Progress in Amorphous Metallic Materials in Japan[J]. Materials Science and Engineering: A, 1994, 179/180: 8-16.

[54] 曹帥. 粉末冶金制備大塊Al基非晶合金及其力學性能研究[D]. 哈爾濱: 哈爾濱工業(yè)大學, 2010.

CAO S. Preparation and Mechanical Properties of Bulk Al-Based Amorphous Alloys by Powder Metallurgy[D]. Harbin: Harbin Institute of Technology, 2010.

[55] TAN Z, WANG L, XUE Y F, et al. Strength-Improved Al65Cu16.5Ti18.5Amorphous/Crystalline Alloy Synthesized by Spark Plasma Sintering[J]. Materials Science and Engineering: A, 2015, 642: 377-380.

[56] MULA S, MONDAL K, GHOSH S, et al. Structure and Mechanical Properties of Al–Ni–Ti Amorphous Powder Consolidated by Pressure-Less, Pressure-Assisted and Spark Plasma Sintering[J]. Materials Science and Engineering: A, 2010, 527(16/17): 3757-3763.

[57] GUO W, SHAO Y M, QIN Z H, et al. Development of In-Situ Hybrid Phase Reinforced Mg-Based Metallic Glass Matrix Composites[J]. Journal of Alloys and Compounds, 2020, 829: 154544.

[58] CHEN H X, KONG D J. Effects of Laser Remelting Speeds on Microstructure, Immersion Corrosion, and Electrochemical Corrosion of Arc–Sprayed Amorphous Al–Ti–Ni Coatings[J]. Journal of Alloys and Compounds, 2019, 771: 584-594.

[59] PRESUEL-MORENO F, JAKAB M A, TAILLEART N, et al. Corrosion-Resistant Metallic Coatings[J]. Materials Today, 2008, 11(10): 14-23.

[60] GUO W, WANG M Z, QIN Z H, et al. Improving the Glass-Forming Ability and Plasticity of a TiCu-Based Bulk Metallic Glass Composite by Minor Ta Doping[J]. Journal of Alloys and Compounds, 2021, 884: 161054.

[61] TAN C L, ZHU H M, KUANG T C, et al. Laser Cladding Al-Based Amorphous-Nanocrystalline Composite Coatings on AZ80 Magnesium Alloy under Water Cooling Condition[J]. Journal of Alloys and Compounds, 2017, 690: 108-115.

[62] 李浩然, 王高松. 熱噴涂及鋁基防腐涂層的研究現狀[J]. 有色金屬加工, 2023, 52(3): 1-5.

LI H R, WANG G S. Research Status of Thermal Spraying and Aluminum-Based Anticorrosive Coatings[J]. Nonferrous Metals Processing, 2023, 52(3): 1-5.

[63] 楊龍崗. 鋁基非晶防護涂層的制備與耐蝕性能的研究[D]. 沈陽: 東北大學, 2014.

YANG L G. Study on Preparation and Corrosion Resistance of Aluminum-Based Amorphous Protective Coating[D].Shenyang: Northeastern University, 2014.

[64] 張志彬, 梁秀兵, 陳永雄, 等. 熱噴涂工藝制備鋁基非晶態(tài)合金材料研究進展[J]. 材料工程, 2012, 40(2): 86-90.

ZHANG Z B, LIANG X B, CHEN Y X, et al. Research Progress of Al-Based Amorphous Alloy Materials Prepared by Thermal Spraying Process[J]. Journal of Materials Engineering, 2012, 40(2): 86-90.

[65] GAO M H, LU W Y, YANG B J, et al. High Corrosion and Wear Resistance of Al-Based Amorphous Metallic Coating Synthesized by HVAF Spraying[J]. Journal of Alloys and Compounds, 2018, 735: 1363-1373.

[66] 袁嘉馳. 面向船舶艉軸再制造的鋁基非晶涂層制備與性能研究[D]. 徐州: 中國礦業(yè)大學, 2023.

YUAN J C. Preparation and Properties of Aluminum-Based Amorphous Coating for Remanufacturing of Ship Stern Shaft[D]. Xu Zhou:China University of Mining and Technology, 2023.

[67] 毛軒. 冷噴涂鐵基非晶合金涂層的制備及組織性能研究[D]. 西安: 西安建筑科技大學, 2022.

MAO X. Preparation, Microstructure and Properties of Cold Sprayed Fe-Based Amorphous Alloy Coatings[D].Xi’an: Xi’an University of Architecture and Technology, 2022.

[68] 梁秀兵, 徐濱士, 魏世丞, 等. 熱噴涂亞穩(wěn)態(tài)復合涂層研究進展[J]. 材料導報, 2009, 23(5): 1-4.

LIANG X B, XU B S, WEI S C, et al. Research Progress in Thermal Spraying Metastable Composite Coatings[J]. Materials Reports, 2009, 23(5): 1-4.

[69] ZHANG Z B, LIANG X B, CHEN Y X, et al. Abrasion Resistance of Al-Ni-mm-Fe Amorphous and Nanocrystalline Composite Coating on the Surface of AZ91 Magnesium Alloy[J]. Physics Procedia, 2013, 50: 156-162.

[70] TAILLEART N R, GAUTHIER B, EIDELMAN S, et al. Metallurgical and Physical Factors Controlling the Multi-Functional Corrosion Properties of Pulsed Thermal-Sprayed Al-Co-Ce Coatings[J]. CORROSION, 2012, 68(3): 35006-1-035006-26.

[71] 孫澄川. 冷噴涂鋁基非晶合金的制備及預熱對顆粒沉積行為的影響[D]. 北京: 北京科技大學, 2020.

SUN C C. Preparation of Cold Sprayed Aluminum- based Amorphous Alloy and Effect of Preheating on Particle Deposition Behavior[D]. Beijing: Beijing University of Science and Technology, 2020.

[72] 周香林, 張濟山, 巫湘坤. 先進冷噴涂技術與應用[M]. 北京: 機械工業(yè)出版社, 2011.

ZHOU X L, ZHANG J S, WU X K. Advanced Cold Spraying Technology and Its Application[M]. Beijing: China Machine Press, 2011.

[73] KIM Y H, CHOI G S, KIM I G, et al. High-Temperature Mechanical Properties and Structural Change in Amorphous Al-Ni-Fe-Nd Alloys[J]. Materials Transactions, JIM, 1996, 37(9): 1471-1478.

[74] INOUE A, KIMURA H. Fabrications and Mechanical Properties of Bulk Amorphous, Nanocrystalline, Nanoquasicrystalline Alloys in Aluminum-Based System[J]. Journal of Light Metals, 2001, 1(1): 31-41.

[75] TAN Z, WANG L, XUE Y F, et al. High-Entropy Alloy Particle Reinforced Al-Based Amorphous Alloy Composite with Ultrahigh Strength Prepared by Spark Plasma Sintering[J]. Materials & Design, 2016, 109: 219-226.

[76] CARDOSO K R, ESCORIAL A G, LIEBLICH M, et al. Amorphous and Nanostructured Al–Fe–Nd Powders Obtained by Gas Atomization[J]. Materials Science and Engineering: A, 2001, 315(1/2): 89-97.

[77] 金穎. 高硬度耐熱鋁基非晶納米晶合金的制備及晶化行為研究[D]. 天津: 天津大學, 2020.

JIN Y.Study on Preparation and Crystallization Behavior of High Hardness and Heat Resistant Al-based Amorphous Nanocrystalline Alloy[D].Tianjin: Tianjin University, 2020.

[78] ALI MOUSAVI S, HASHEMI S H, ASHRAFI A, et al. Characterization and Corrosion Behavior of Al–Co– Rare Earth (Ce-La) Amorphous Alloy[J]. Journal of Rare Earths, 2023, 41(5): 771-779.

[79] FUKUHARA M, WADA T, INOUE A. Ultrasonic Characteristics of Porous Pd42.5Cu30Ni7.5P20 Glassy Alloys[J]. Journal of Applied Physics, 2007, 102(8): 083502-1-7.

[80] 回麗, 周松, 許良, 等. 鹽水環(huán)境對預腐蝕鋁合金腐蝕疲勞性能的影響[J]. 航空材料學報, 2012, 32(3): 73-78.

HUI L, ZHOU S, XU L, et al. Influence of Saline Environment on Fatigue Property of Pre-Corroded Aluminum Alloy[J]. Journal of Aeronautical Materials, 2012, 32(3): 73-78.

[81] LAHIRI D, GILL P, SCUDINO S, et al. Cold Sprayed Aluminum Based Glassy Coating: Synthesis, Wear and Corrosion Properties[J]. Surface & Coatings Technology, 2013, 232: 33-40.

[82] PITCHUKA S B, BOESL B, ZHANG C, et al. Dry Sliding Wear Behavior of Cold Sprayed Aluminum Amorphous/Nanocrystalline Alloy Coatings[J]. Surface and Coatings Technology, 2014, 238: 118-125.

[83] BABU P S, VENKATESH L, JYOTHIRMAYI A, et al. Salt Spray (Fog) Corrosion Behavior of Cold-Sprayed Aluminum Amorphous/Nanocrystalline Alloy Coating[J]. Journal of Thermal Spray Technology, 2022, 31(4): 1173-1183.

[84] WEN S, WANG X M, REN Z Q. Microstructure and Corrosion Resistance of an HVAF-Sprayed Al-Based Amorphous Coating on Magnesium Alloys[J]. Coatings, 2022, 12(4): 425.

[85] 王曉明, 朱勝, 楊柏俊, 等. 磁場輔助激光熔覆鋁基金屬玻璃覆層[J]. 航空學報, 2018, 39(11): 226-234.

WANG X M, ZHU S, YANG B J, et al. Aluminum- Based Metallic Glass Coatings Prepared with Magnetic Field Assisted Laser Cladding[J]. Acta Aeronautica et Astronautica Sinica, 2018, 39(11): 226-234.

[86] 邱實, 張連民, 胡紅祥, 等. HVAF制備鋁基非晶合金涂層及其腐蝕行為研究[J]. 中國艦船研究, 2020, 15(4): 89-96.

QIU S, ZHANG L M, HU H X, et al. Preparation of HVAF Prepared Al-Based Amorphous Coating and Its Corrosion Behavior Characterization[J]. Chinese Journal of Ship Research, 2020, 15(4): 89-96.

[87] 梁秀兵, 范建文, 張志彬, 等. 鋁基非晶納米晶復合涂層顯微組織與腐蝕性能研究[J]. 金屬學報, 2018, 54(8): 1193-1203.

LIANG X B, FAN J W, ZHANG Z B, et al. Microstructure and Corrosion Properties of Aluminum Base Amorphous and Nanocrystalline Composite Coating[J]. Acta Metallurgica Sinica, 2018, 54(8): 1193-1203.

[88] 王琦, 張鎖德, 王建強.氯離子環(huán)境下非晶鋁合金腐蝕特性研究[C]//第十一屆全國腐蝕與防護大會論文摘要集. 沈陽: 2021, 182-183.

WANG Q, ZHANG S J, WANG J Q. Study on Corrosion Characteristics of Amorphous Aluminum Alloy in Chloride Environment[C]//Abstract of the 11th National Congress on corrosion and Protection. Shen Yang: 2021, 182-183.

[89] 邱實, 呂威閆, 王琦, 等. 孔隙特性對鋁基非晶合金涂層腐蝕行為的影響[J/OL]. 材料工程(2024-01-19) [2024- 02-02]. http://kns.cnki.net/kcms/detail/11.1800. tb.20240118. 1701.008.html.

QIUN S, LYU W Y, WANG Q. Effect of Pore Characteristics on Corrosion Behavior of Al-based Amorphous Alloy Coating[J/OL]. Material engineering(2024-01-19) [2024-02-02]. http://kns.cnki.net/kcms/detail/11.1800.tb. 20240118. 1701.008.html.

[90] 沈瑩瑩. Al-Ni-Y-Co-Fe鋁基非晶態(tài)及部分晶化態(tài)合金的磁性研究[D]. 沈陽: 沈陽工業(yè)大學, 2015.

SHEN Y Y.Study on Magnetic Properties of Al-Ni-Y- Co-Fe Al-based Amorphous and Partially Crystallized Alloys[D].Shenyang: Shenyang University of Technology, 2015.

[91] XU X C, QIU K Q. Electrocoagulation Degradation of Oily Wastewater by Using Al-Based Amorphous Alloy[J]. Engineering Science, 2021, 6(1): 12.

[92] GAO M, PEREPEZKO J H. Al-Based Amorphous Metallic Plastics[J]. Advanced Engineering Materials, 2019, 21(4): 1800930.

Progress in Research on Preparation, Properties and Application of Al-based Amorphous Alloys

CAO Ziheng1, GUO Wei1,2,3*, LYU Shulin1, WANG Jincheng2, WU Shusen1

(1. State Key Laboratory of Material Processing and Die & Mould Technology, School of Materials Science and Engineering, Huazhong University of Science and Technology, Wuhan 430074, China; 2. State Key Laboratory of Solidification Processing, Northwestern Polytechnical University, Xi'an 710072, China; 3. Research Institute of Huazhong University of Science and Technology in Shenzhen, Guangdong Shenzhen 518057, China)

Aluminum-based amorphous alloys have a wide application prospect in many fields because of their unique physical and chemical properties. The composition system, preparation methods, properties and application of aluminum-based amorphous alloys were reviewed in this paper. First of all, the development history and composition system of aluminum-based amorphous alloys were introduced. At present, aluminum-based amorphous alloys can be divided into three major systems of binary, ternary and multicomponent systems, and two aspects of comprehensive properties and forming ability. At present, the aluminum-based amorphous system is mainly more than ternary system, gradually developing to multicomponent system. Secondly, the preparation methods of aluminum-based amorphous alloys were systematically introduced, including the preparation of powder, thin ribbon and bulk samples. Compared with the preparation of amorphous ribbons, the preparation methods of bulk and powder are more abundant. Powdered amorphous is usually used as the prefabricated material of aluminum-based amorphous coating. Then, the performance characteristics, application status and development trend of aluminum-based amorphous alloy were introduced in detail. From the point of view of properties, aluminum-based amorphous alloy performs well in strength, hardness and corrosion resistance. At present, it is mainly used in the form of coating. There are also some applications as functional materials by using the magnetic and thermoplastic properties of aluminum amorphous alloys, but due to the limitation of glass forming ability, they are rarely used as structural materials. Finally, the prospect of its application in the future was prospected. It is considered that the coating is the most promising engineering method for aluminum-based amorphous alloys at present.

Al-based amorphous alloys; composition system; preparation method; performance characteristics; application status

10.3969/j.issn.1674-6457.2024.03.006

TG456

A

1674-6457(2024)03-0062-14

2024-02-21

2024-02-21

曹梓恒, 郭威, 呂書林, 等. 鋁基非晶合金的制備、性能與應用研究進展[J]. 精密成形工程, 2024, 16(3): 62-75.

CAO Ziheng, GUO Wei, LYU Shulin, et al. Progress in Research on Preparation, Properties and Application of Al-based Amorphous Alloys[J]. Journal of Netshape Forming Engineering, 2024, 16(3): 62-75.

(Corresponding author)