基于電容傳感器的液體管內含氣率測量系統的研究*

柯伊宇,許滄粟,李孝祿,楊孟洋,李運堂,陳 源

(1.中國計量大學機電工程學院,浙江 杭州 310018;2.浙江省智能制造質量大數據溯源與應用重點實驗室,浙江 杭州 310018;3.浙江大學能源工程學院(清潔能源利用國家重點實驗室),浙江 杭州 310027)

0 引 言

含氣率作為氣液兩相流的重要參數,往往影響工業設備的性能和安全性[1]。針對管道內的氣液兩相流,學者們設計了大量含氣率測量系統,并采用相關性模型[2,3]、快速關閥法[4]、有限元仿真[5]以及金屬絲網傳感器[6]等方法對所設計含氣率測量系統的準確性進行研究。

電容傳感器具有非侵入式、低成本、結構簡單以及測量準確等特點,在含氣率測量方面有獨到的優勢[7,8]。但其驗證方法的實時性和準確性尚待進一步提高。本文基于6極板的陣列式電容傳感器對液體管內含氣率進行測量,并用可視化方法對所設計含氣率測量系統的準確性進行驗證。

1 試驗設計

1.1 含氣率測量系統

本文設計的含氣率測量系統由陣列式電容傳感器接頭、信號采集單元和含氣率重構單元組成,如圖1所示。傳感器接頭由6個電容極板組成,環貼在被測管道周圍,感應管道內介電常數的變化。信號采集單元中的現場可編程門陣列(field programmable gate array,FPGA)采集各極板間的感應信號,傳送至上位機。上位機對采集的信號進行濾波和數字解調,并根據硬件參數反推極板間電容值[9]。本文采集不同含氣率工況下的極板間電容,建立訓練集和測試集。含氣率重構單元基于訓練集樣本訓練反向傳播(back propagation,BP)神經網絡,完成管道截面含氣率的重構[10]。所設計的含氣率測量系統對測試集樣本靜態測量的均方根誤差(root mean square error,RMSE)為3.63%。為了進一步檢驗所設計的含氣率測量系統的動態測量準確性,設計試驗,由可視化方法對含氣率測量系統的準確性進行驗證。

圖1 含氣率測量系統示意

1.2 可視化驗證平臺

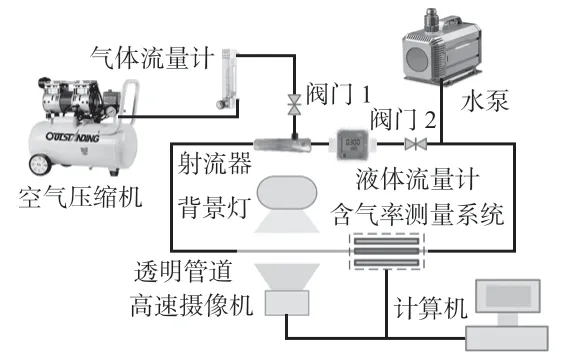

試驗設計并搭建可視化驗證平臺,如圖2所示。

圖2 可視化驗證平臺

試驗平臺由液體管、水泵、空氣壓縮機、水流量計、空氣流量計、射流器、高速攝像機、背景燈以及含氣率測量系統組成。臺架上有2 個閥門分別控制管道內水和空氣的流量。水和空氣在射流器中混合,進入到管道內。臺架管道上連有一段內徑21 mm、外徑25 mm、長0.5 m 的亞克力透明管道。電容傳感器安裝在透明管道的一端,對該截面處的含氣率進行測量。在電容傳感器的相鄰位置,利用高速攝像機對透明管道內的氣液兩相流進行視頻拍攝。

試驗開始后,調節空氣閥門改變空氣流量,使得進入管道的空氣占比不斷提高。在空氣流量達到流量計最大量程以后,不斷關小水閥門,減小水的流量,使得兩相流中空氣的占比進一步增大。每一次閥門調節穩定后,進行含氣率測量和圖像采集。則各工況下輸入可視化驗證平臺的氣液兩相流中空氣的占比為:空氣流量/(空氣流量+水流量),本文定義該參數為輸入含氣率。

2 圖像處理方法

2.1 氣泡輪廓提取

在低輸入含氣率的工況下,管道內氣相介質以氣泡的形式存在。如果要利用圖像處理的方法對視窗(攝像機拍攝的管道范圍)內氣相介質含量進行計算,首先必須將氣泡前景從背景中區分出來。一般是運用動態檢測算法(如幀差法[11]、背景剪除法[12]、ViBe算法[13])將前景和背景分割開來。當視頻中氣泡速度極小甚至為0 的時候,動態檢測算法會把氣泡誤為背景。另外,試驗中的氣泡多為大氣泡,其內部像素強度相近,使得動態檢測算法檢測出來的氣泡輪廓出現殘缺。考慮到本文的高速攝像機拍攝的兩相流流動視頻,背景比較單一,對采集到的圖像進行大津(Otsu)二值化,得到如圖3(a)所示的黑白圖像。

圖3 圖像處理過程中的氣泡

從圖3(a)中可以看出,透明管道的上管壁存在一條陰影,使得二值化后的氣泡輪廓相連,識別困難。氣泡對光線的反射使得氣泡位置對應的管道上壁不存在陰影。因此,管壁上的陰影會比氣泡輪廓上邊界更高。設置如圖3(b)所示的2條檢測線,從左向右遍歷二值化后的圖像。若某縱向像素列表,在檢測線1上的像素值為0,在檢測線2 上的像素值為255,則認為該縱向像素列表中所有的0 像素點均由管壁上的陰影造成,將它們拉高至255。再結合開運算,消除噪點。經過上述算法就能使圖像中的氣泡兩兩分離,成為孤立氣泡,如圖3(c)所示。進一步運用OpenCV中的輪廓檢測函數,擬合各氣泡的輪廓。用外接矩形框選每個氣泡,如圖3(d)所示。

2.2 分層流分界線的擬合

當輸入含氣率增大到一定程度時,被測管道內的氣液兩相流會出現分層流,管道內的氣相介質和液相介質出現明顯的分界線。該分界線表現了兩相介質在管道內的分布情況。此時,對氣液分界線進行擬合是對分層流測量的關鍵。

分層流圖像經過大津二值化和掩模處理,如圖4(a)所示。圖中會出現2 條陰影線,1 條為管壁上的陰影線,另1條為水和空氣的分界線。從圖4(a)中可以看出,分界線以下像素點均為白色。將圖像進行黑白反轉,再對圖像中管道內的像素點進行處理:1)從左向右遍歷視窗內的每列;2)從上向下遍歷視窗內每個像素點;3)如果管道內該列該像素點以上所有像素值之和大于管道內該列所有像素值之和的0.9 倍,則認為該像素點是視窗內該列的分界點,將像素點的縱坐標存入數組。遍歷完成后,找到圖像中每列像素點中的兩相分界點,將其連接起來,得到視窗內氣液兩相介質之間的分界線,如圖4(b)所示。可見,上述算法對分層流的分界線擬合較好。

圖4 分層流圖像處理

2.3 基于可視化方法的含氣率計算

本文基于可視化方法,計算視窗左右截面和中間截面的含氣率。一般定義液體管內截面含氣率為管道截面處氣相介質面積除以管道截面總面積[14]。因此,在計算管道截面處的含氣率之前,要先對管道截面處氣相介質的面積進行計算。

本文中,管道內的氣液兩相流型有泡狀流、短塞流、長塞狀流以及分層流[15],如圖5所示。

圖5 管道內各流型

試驗結果表明,在輸入含氣率不大于9.8%的工況下,管道內的氣泡為圖5(a)所示的泡狀流氣泡和圖5(b)所示的短塞流氣泡。輸入含氣率在13.1%~24.4%時,管道內的氣泡為圖5(c)所示的長度超出視窗范圍的長塞流氣泡;當輸入含氣率大于24.4%時,被測管道的管道上壁出現連續空隙,管道內氣相介質和液相介質發生分層,此時管道內氣液分布為如圖5(d)所示的分層流。其中,短塞流和長塞流均屬于塞狀流。

不同流型的氣相介質形態不同,采用不同的公式進行管道截面處氣相介質面積的計算,如圖6 所示。管道中泡狀流和塞狀流的氣相介質由液相介質包裹,其氣相介質的截面形狀接近圓形,而分層流的氣相介質和液相介質完全分界,其氣相介質的截面形狀接近弓形。

圖6 各流型在管道中的截面形狀示意

根據各流型氣相介質截面形狀的不同,用式(1)計算泡狀流和塞狀流中氣相介質的截面含氣率,用式(2)計算分層流中氣相介質的截面含氣率

式中μ1為泡狀流和塞狀流的截面含氣率,L1為氣泡的縱向長度;μ2為分層流的截面含氣率,L2為管道上壁到分層流分界點的距離,R為管道半徑。

3 各工況下管道內含氣率的分析

3.1 試驗工況

試驗對輸入含氣率在2.4%~55.6%之間的14 種工況進行了數據采集,如表1所示。

表1 試驗工況

3.2 各工況下的平均含氣率

為了對含氣率測量系統的準確性進行分析,對各工況下重構的含氣率取平均值,分別計算基于圖像處理得到的平均截面含氣率和基于含氣率測量系統測得的平均截面含氣率,如圖7所示。從圖7中可以看出,隨著輸入含氣率的提高,兩種方法得到的平均含氣率隨輸入含氣率的變化趨勢接近。圖7中,可視化方法得到的平均截面含氣率與設計的含氣率測量系統測量的平均截面含氣率之間的最大偏差不超過8.48%,平均偏差14)為5.62%,RMSE為5.51%。其中,pi為各輸入含氣率下可視化方法獲得的平均截面含氣率,ti為含氣率測量系統測得的平均截面含氣率,i為工況編號。可見,可視化方法得到的含氣率和含氣率測量系統測得的含氣率基本相同。本文設計的含氣率測量系統具有較好的動態測量能力。

圖7 各工況下視窗左右截面的平均含氣率

4 可視化驗證方法的有效性

在上述試驗中,視頻采集和電容數據采集存在位置偏差。為了檢驗采集位置偏差對可視化驗證方法有效性的影響,本節計算了視窗左右截面的含氣率,研究兩相流經過短距離傳輸后截面含氣率的偏差大小。

圖8(a)為各工況下視窗左右截面的平均含氣率,各工況下左右截面處平均含氣率的偏差如圖8(b)所示。從圖8(a)中可以看出,視窗左右截面的含氣率非常相近。從圖8(b)中可以看出,兩截面含氣率的偏差在高輸入含氣率的時候有所增大。這是由于在高輸入含氣率工況下,管道內分層流的液位波動較大,導致平均截面含氣率的偏差較大。在本文試驗的工況下,視窗左右截面平均含氣率的最大偏差僅為3. 097 %,平均偏差為1. 038 %,RMSE 為1.36%。總的來說,在本文試驗的各工況下,兩相介質在傳輸過程中截面含氣率的變化較小。因此,本文驗證方法可靠性較高。

圖8 視窗左右截面的平均含氣率及其偏差

5 結 論

基于6極板電容傳感器,本文設計了管道內氣液兩相流含氣率測量系統,并提出利用可視化驗證方法對所設計含氣率測量系統的準確性進行驗證。測得的平均截面含氣率和可視化方法計算的平均截面含氣率之間最大偏差不超過8.48%,平均偏差為5.62%,RMSE為5.51%。為了檢驗視頻采集和電容采集的位置偏差對驗證方法有效性造成的影響,本文對視窗左右截面的含氣率進行了比較,得到左右截面在各工況下平均截面含氣率的偏差不超過3.097%,平均偏差為1.038%,RMSE為1.36%。

本文設計的含氣率測量系統能夠有效對液體管截面處的含氣率進行實時測量,所提出的可視化驗證方法可以有效地驗證本文含氣率測量系統的準確性。