模具材料線脹系數對復合材料固化變形的影響研究

鄭偉濤 饒華 江開林 陳浩 張小波

[成都飛機工業(集團)有限公司,成都 610092]

文摘 為了研究模具材料線脹系數對復合材料固化變形的影響,面向復合材料零件熱壓罐固化成形工藝過程,針對復合材料成形模具材料與復合材料零件線脹系數不一致導致復合材料零件熱固化變形的問題,研究了模具與復合材料零件相互作用關系,推導了模具對復合材料固化變形的理論模型,利用ABAQUS 等仿真軟件建立了模具溫度場的數值模擬模型,并將模具熱變形的模擬數據與復合材料零件變形的試驗數據進行了對比分析。結果表明,不同材料模具型面各位置變形值與型面結構特征無關,與型面大小有關;模具材料與復合材料的線脹系數差異越大,復合材料零件變形量越大。

0 引言

復合材料是一種具有高強度、高模量以及良好的抗疲勞性、抗腐蝕性等一系列優點的新型材料,已經廣泛應用于航空制造業中[1-3]。隨著飛機制造面向低成本、短周期和高性能不斷發展趨勢,對大型整體化、輕量化、高精度航空復合材料零件提出了更高要求,而研究如何制造滿足及提升復合材料零件成形精度的復合材料成形模具成為當前復合材料零件成形的關鍵熱點與難點之一[4],如圖1所示。

圖1 大型整體化復合材料零件Fig.1 Large integrated composite parts

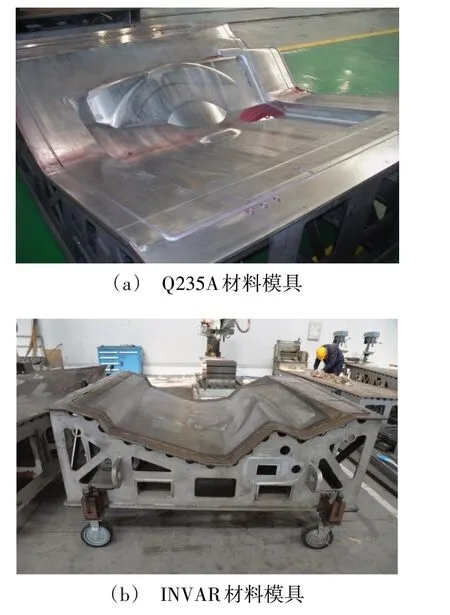

航空復合材料零件成形方法有很多種[5-6],其中熱壓罐固化成形是目前航空用大型熱固性樹脂基復合材料零件成形制造的主要工藝[7],成形模具常采用框架式結構,如圖2所示。復合材料零件成形過程中涉及的高溫、高壓環境下復雜熱、物理、化學耦合作用導致了復合材料零件固化變形,固化變形影響了零件的外形尺寸,使得復合材料零件力學性能、裝配協調精度達不到設計要求,強迫裝配會引起產品的變形或報廢,特別是飛機外形輪廓尺寸及曲率變化較大、需確保裝配結構精度的復合材料零件。而模具材料與復合材料零件材料兩者的線脹系數不一致產生的模具-零件相互作用力是誘導復合材料零件固化變形的關鍵因素之一[8]。TWIGG等[9-10]研究了三種不同材料的模具對復合材料零件固化變形的影響程度,發現復合材料零件尺寸越大,與模具材料線脹系數差值越大,固化變形越大;岳廣全等[11]研究發現復合材料與模具材料之間的線脹系數不匹配導致復合材料固化殘余應變沿零件厚度方向呈梯度分布是模具導致零件固化變形的關鍵因素。同時不同材料的模具制造工藝、成本及周期存在較大差異,因此根據復合材料零件裝配定位精度和裝配穩定性要求選擇合適的模具材料尤為重要[12-13]。

圖2 大型復合材料成形模具Fig.2 Large composite forming molds

本文面向復合材料零件熱壓罐固化成形工藝過程,針對復合材料成形模具材料與復合材料零件材料兩者的線脹系數不一致導致復合材料零件熱固化變形的問題,研究模具與復合材料零件相互作用關系,建立模具對復合材料固化變形的理論模型,以框架式復合材料成形模具為對象,采用有限元計算方法模擬了Q235A 鋼與INVAR 鋼材料模具熱變形情況,并通過試驗驗證兩種材料模具對復合材料零件固化變形的影響,基于此分析總結出面向復合材料零件裝配的模具材料選擇原則。

1 模具與復合材料零件相互作用

1.1 零件-模具界面固化過程相互作用機制

成形復合材料零件使用的模具材料與復合材料零件材料兩者的線脹系數不一致作為誘導復合材料零件固化變形的重要因素之一[14],研究零件-模具界面固化過程相互作用機制,是優化復合材料成形模具制造工藝,提高復合材料零件成形精度的基礎。

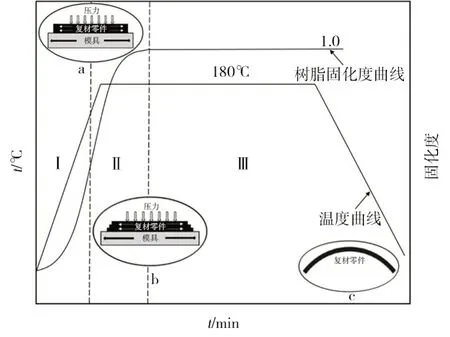

在整個固化過程中,復合材料中的高分子樹脂基體經歷了三個階段的三種狀態轉化[15],由Ⅰ階段的黏性流液態經Ⅱ階段的黏彈性橡膠態到Ⅲ階段的彈性玻璃態(圖 3),各階段模具與復合材料零件之間的相互作用力方式和效果不同。Ⅰ階段黏性流液態:該階段溫度在上升,樹脂處于尚未固化的黏性流液態,熱應力較小,零件-模具界面處沒有產生相互作用力或相互作用很小[圖3(a)];Ⅱ階段黏彈性橡膠態:該階段溫度達到固化溫度,樹脂處于橡膠態,由于該狀態下的樹脂剪切模量很小,導致零件-模具界面處(模具上表層與零件下表層)產生的剪切力在各層之間通過中間的樹脂基體進行力的傳遞時效果較差,而距離模具較遠的復合材料鋪疊層內形成的應力遠小于距離模具較近的復合材料鋪疊層,最終形成了一個沿著復合材料零件厚度方向由貼模面向外表面遞減的熱應力梯度[圖3(b)],而該階段產生的應力是導致零件脫模后翹曲變形[圖3(c)]的主要原因;Ⅲ階段彈性玻璃態:該階段溫度由固化溫度降低到常溫,樹脂處于玻璃態,由于該狀態下的樹脂剪切模量達到最大,模具與零件之間產生剪切力,零件內部出現沿著厚度方向均勻分布的拉應力,該過程未產生應力梯度,使得零件在該階段產生的變形為彈性變形,最終會使在復合材料零件脫模后回到原來的形狀,因此該階段的應力變形不是導致復合材料零件翹曲變形的原因。

圖3 環氧樹脂的固化曲線及作用機制Fig.3 Curing curve and mechanism of epoxy resin

基于上述分析,導致零件固化變形的主要原因之一是由于模具材料具與復合材料的線脹系數不一致使得復合材料零件在Ⅱ階段黏彈性橡膠態形成了一個沿零件的厚度方向的熱應力梯度,導致復合材料零件脫模后殘余應力釋放產生了最終的翹曲變形。

1.2 模具誘導復合材料零件變形模型

大量研究通過構建模具-零件相互作用模型和試驗研究,深入理解界面相互作用產生機制,建立數學模型[16-17],分析模具誘導復合材料零件變形的主要因素,從而合理地選擇模具材料,改善零件變形。基于零件-模具界面固化過程相互作用機制分析結果,將模具誘導復合材料零件變形模型分為模具膨脹變形模型及零件翹曲變形模型。

1.2.1 模具膨脹變形模型

不同材料的線脹系數不一樣,線脹系數越大,材料膨脹尺寸越大。岳廣全等[11]以框架式模具為研究對象,分析了無零件成形的模具單獨在熱壓罐中模具型面隨溫度變化的變形情況,熱壓罐內模具隨著溫度升高而膨脹變形。當溫度升高到最大時模具型面變形量最大;當恒溫時模具型面變形量逐漸降低,當模具自身各個區域達到最高溫度,變形量最小;當熱壓罐降溫時模具由于自身降溫速率不一致,導致變形量增大。

在零件固化過程中,模具材料與復合材料零件的線脹系數不一致,收縮量也不一致,導致零件尺寸偏差,模具材料與復合材料的線脹系數越接近,零件固化變形越小,且零件因模具產生的固化膨脹變形小于模具的膨脹,研究模具膨脹變形情況可以減小零件變形。將模具的膨脹簡化為線性模型,取模具長度方向的同一截面,研究該截面膨脹量,膨脹量公式:

式中,ΔL為膨脹量、α為線脹系數、ΔT為最大溫差。從公式中可以看出模具材料線脹系數越大,復合材料零件固化變形量越大,且模具的線脹系數對固化變形的影響隨零件的尺寸而變化,復合材料零件尺寸越大,模具熱膨脹對其固化變形越大。

1.2.2 復合材料零件翹曲變形模型

復合材料零件在Ⅱ階段黏彈性橡膠態形成了一個沿零件的厚度方向的熱應力梯度導致脫模后殘余應力釋放產生了最終的翹曲變形。利用剪切層分析零件翹曲變形模型,剪切層位于與模具接觸的復合材料零件底層,屬于零件的一部分,見圖4。復合材料零件在熱壓罐成形過程中,剪切層與復合材料零件非剪切層的部分因為溫度的升高而形成了剪切應力,且復合材料零件剪切層內形成了拉應力,與之相反的是復合材料零件除剪切層以外的其他鋪層部分形成了壓應力,脫模后殘余應力釋放而產生翹曲變形,根據材料力學公式推導出最大翹曲變形量公式:

圖4 剪切層模型Fig.4 Shear layer model

式中,αs表示復合材料零件剪切層的線脹系數,αl表示復合材料零件其他鋪層部分的線脹系數,ts表示復合材料零件剪切層的厚度,tl表示復合材料零件其他鋪層部分的厚度。其中剪切層與模具緊密接觸,分析中αs=α模具,從公式中可以看出模具材料與復合材料的線脹系數差異越大,復合材料零件翹曲變形量越大,而且翹曲變形與零件尺寸呈二次方關系。

2 模具變形數值仿真

以型面具有一定特征的框架式模具為研究對象進行熱變形計算仿真分析,模具結構如圖5所示。模具分別采用Q235A鋼和INVAR鋼兩種材料,其中Q235A鋼的線脹系數為12.1×10-6/K、INVAR鋼的線脹系數為1.2×10-6/K。根據上述分析將模具熱變形計算模型進行簡化,以復合材料零件在Ⅱ階段黏彈性橡膠態的最高溫度180 ℃為計算溫度,以模具膨脹變形模型為計算模型,分析模具在180 ℃環境下的變形情況。同時在復合材料零件成形過程中模具是水平放置于架子上自由支撐,四周沒有固定約束,在模擬計算時設置模具底面4個底角中的1個固定,其他3個底角未約束,以固定的底角為計算原點。所需施加的載荷包括模具溫度載荷、模具自身重力載荷和工裝的壓力載荷。

圖5 模具數模及測量點位Fig.5 Mold digital analog and measuring point

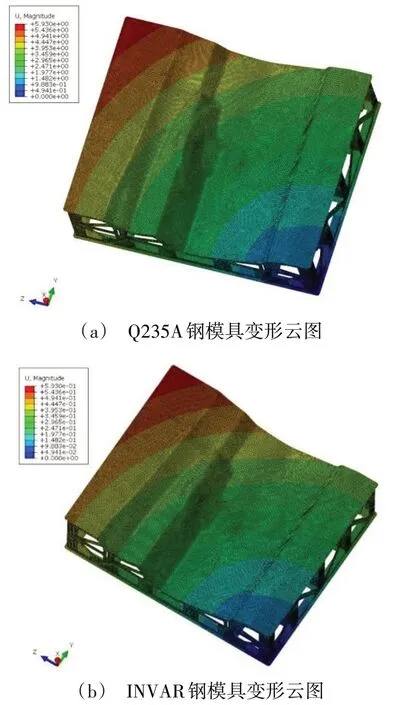

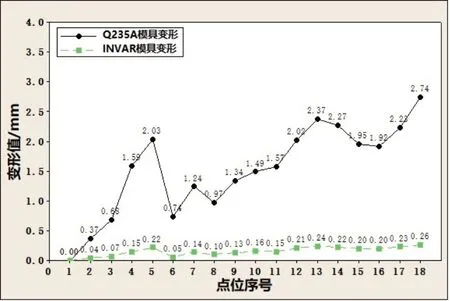

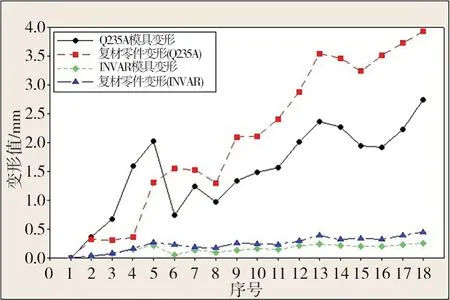

選取型面上18個監測點,如圖5所示。以點位1作為參考對象,其他點位變形值均為相對點位1的變形值,圖6 為Q235A 鋼與INVAR 鋼模具熱變形云圖,圖7 為Q235A 鋼與INVAR 鋼模具模擬計算結果。從結果中可以看出,不同材料模具型面各位置變形值與型面結構特征無關,與型面大小有關,型面越大,距離點位1越遠的位置變形越大,且Q235A鋼模具變形是INVAR鋼模具的10倍左右。

圖6 Q235A鋼與INVAR鋼模具變形云圖Fig.6 Cloud chart of Q235A and INVAR steel mold deformation

圖7 Q235A鋼與INVAR鋼模具模擬計算結果Fig.7 Simulation calculation results of Q235A and INVAR steel mold

3 試驗驗證

3.1 試驗方法

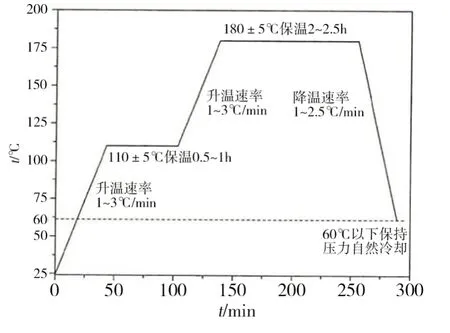

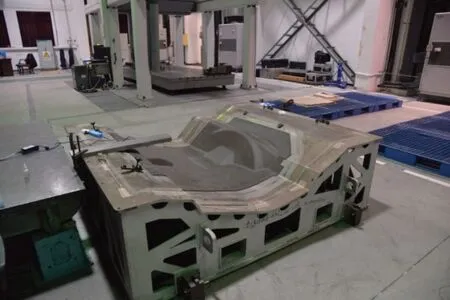

模具采用Q235A鋼和INVAR鋼兩種材料分別制造,如圖8 所示,采用相同的熱壓罐成形工藝成形相同的復合材料零件,復合材料零件固化曲線如圖9所示,零件固化完成后運用三坐標測量機[品牌:海克斯康;型號:ALPHA IMAGE;尺寸測量示值誤差為±(5+5L/1 000)μm]測量復合材料零件型面,通過與理論數模對比分析零件變形情況,試驗流程如圖10 所示。測量時零件自由狀態放置模具上,并通過定位孔定位零件位置,按照圖5在零件型面上設置測量點位,在零件的邊緣及未設置測量點位的位置放置5 kg的壓塊,使得復合材料零件盡量接觸模具型面,首先保證零件靠近點位1的位置貼近模具型面,最后測量機分別測量復合材料零件型面,如圖11所示,測量的變形值均為各點位相對點位1的變形。

圖8 兩種材料模具實物Fig.8 Molds of two materials

圖9 復合材料零件固化曲線Fig.9 Curing curve of composite parts

圖10 試驗流程Fig.10 Test procedure

圖11 復合材料零件型面測量Fig.11 Profile measurement of composite parts

3.2 驗證結果

圖12為Q235A鋼與INVAR鋼兩種材料模具變形值及成形的復合材料零件測量結果,采用Q235A模具成形的復合材料零件變形是INVAR鋼模具的10倍左右,零件變形趨勢與模具變形模擬結果基本一致。由于INVAR鋼線脹系數較小,模具熱變形較小,成形的復合材料零件變形較小;Q235A線脹系數較大,模具熱變形較大,成形的復合材料零件變形較大,其中點位3、4型面曲率較小,該處模具熱變形對復合材料零件的作用較小,使得該處復合材料零件最終變形較小,同理分析復合材料零件點位5、8變形情況,其他點位均在各特征型面上,距離點位1越遠的點位變形值越大,其中點位18變形最大。

圖12 兩種材料模具變形值及成形的復合材料零件測量結果Fig.12 Deformation values of two material molds and measurement results of composite part

針對型面曲率較小或無特征型面的模具在成形復合材料零件時對復合材料零件變形影響較小,而存在多個特征型面的模具由于熱變形使得特征之間的距離變大導致零件各特征之間距離變大,且特征之間的距離越大,零件變形越大。同時從圖中可以看出模具變形是復合材料零件變形的主要原因之一,且模具材料與復合材料的線脹系數差異越大,復合材料零件變形量越大,與復合材料零件翹曲變形模型分析結論一致。

3.3 模具選材原則

上述結果表明由于INVAR 鋼線脹系數遠小于Q235A 鋼線脹系數,INVAR 鋼材料的模具膨脹導致復合材料零件固化變形遠小于Q235A 鋼。Q235A 鋼材料成本低廉(5~6 元/kg),采購周期較短,厚度在230~250 mm 使得制造工藝簡單、成本低、周期短,因此該材料在復合材料模具制造過程中應用最為廣泛;而INVAR鋼材料成本高(140~170 元/kg),該材料目前基本為進口導致采購周期較長,厚度在150~230 mm 使得制造工藝復雜、成本高、周期長,該材料一般應用于精度較高的復合材料零件成形模具制造。基于模具材料成本及制造周期考慮,在滿足飛機復合材料零件裝配精度條件下模具材料盡量選擇Q235A鋼,模具選材原則如下:

(1)復合材料零件型面內不存在具有相對位置關系的裝配特征,特別是單蒙皮的復合材料零件,該類模具型面內僅存在一處特征或曲率較小,模具材料選擇Q235A;

(2)復合材料零件型面內存在多個特征,且特征用于復合材料零件裝配定位時,各特征之間的距離因材料膨脹導致的變形量在復合材料零件裝配精度范圍內,模具材料選擇Q235A;

(3)復合材料零件型面內存在裝配特征,裝配特征之間的距離因Q235A 鋼材料膨脹導致的復合材料零件變形超過裝配精度要求,特征之間的熱變形距離可根據公式(2)計算得到,模具材料選擇INVAR鋼。

4 結論

(1)由以上討論及分析可綜合描述模具材料對熱固化復合材料成形的影響,模具材料與復合材料零件材料之間的線脹系數不一致導致復合材料零件在黏彈性橡膠態形成了一個沿零件的厚度方向的熱應力梯度,導致復合材料零件脫模后殘余應力釋放產生了最終的翹曲變形。

(2)不同材料模具型面各位置變形值與型面結構特征無關,與型面大小有關;型面曲率較小或無特征型面的模具在成形復合材料零件時對復合材料零件變形影響較小,而存在多個特征型面的模具由于熱變形使得特征之間的距離變大導致復合材料零件各特征之間距離變大,且特征之間的距離越大,零件變形越大。

(3)INVAR 鋼比Q235A 鋼材料模具成形的復合材料零件精度高,而基于模具制造成本及周期考慮Q235A 鋼為模具常用材料,因此結合復合材料零件成形精度及零件裝配精度要求,采用模具誘導復合材料零件變形模型及模具選材原則進行模具選材分析,選擇合理的模具材料。