預應力混凝土結構在建筑樓蓋中的施工方法

王鏡博,祁世鴻,陳剛義,鄭建國,劉憲偉

(中建城市建設發展有限公司,北京100080)

1 引言

預應力技術屬于現代建筑工程中的典型技術, 隨著技術理論的深化和實踐經驗的積累,預應力技術不斷進步,大大地提高了建筑工程的質量。 預應力混凝土結構施工具有專業性、全面性等特點,深入研究預應力結構施工技術具有必要性,可發揮預應力技術的優勢,提高建筑施工質量。

2 預應力混凝土結構的基本概念與主要特點

2.1 基本概念

在混凝土結構尚未受到外力作用時便施壓, 使結構處于預應力狀態,減弱或抵消因外界荷載引起的拉應力,此結構則為預應力混凝土結構。 結構的低抗拉性可通過自身的高抗壓性得到緩解, 使受拉區的混凝土結構保持穩定, 延緩結構開裂。 預應力技術是預應力混凝土結構施工中的核心技術,預壓應力通過張拉鋼筋的方式產生。

2.2 結構主要特點

1)抗壓性:預應力混凝土結構受到的外力荷載在許可范圍內承受一定強度的荷載時不易開裂, 并且即使處于承受荷載的狀態,混凝土結構的剛度也未達到最大承受狀態,得益于較大剛度的力學特性, 使預應力混凝土結構具備優良的抗壓性能[1]。

2)抗裂性:對于一般混凝土結構,只能通過抗拉力抵御外力荷載拉應力, 可能因抗拉力有限而導致結構受到的拉應力較強,缺乏良好的抗裂性能。 而預應力混凝土結構的受拉區在未受到荷載作用時便產生預壓應力, 預應力狀態下減弱或抵消外荷載引起的拉應力,改善結構的受力條件,避免結構因受力而開裂,因此具有抗裂性優勢。

3)防滲、防腐:預應力混凝土結構對環境的適應能力強,具有較強的防滲透和防腐蝕性能, 不易由于外部因素的影響而出現異常,且具有較大的跨越度,適用于不同建設要求的建筑工程。

3 工程概況

某露天體育場工程, 地下為羽毛球館、 活動中心等功能區,地面為籃球場。 工程采用大跨度預應力空心樓蓋結構,板厚900 mm,最大跨度25.2 m×42.0 m,可增加凈空,提高空間利用率。 大跨度空心樓蓋可能出現裂縫、變形等缺陷,影響結構功能,基于此,工程進行技術優化,采用緩黏結預應力技術施工大跨度空心樓蓋結構。

4 緩黏結預應力混凝土

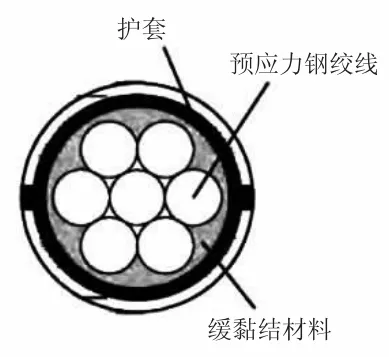

緩黏結預應力混凝土結合有黏結和無黏結兩類預應力技術,實現技術的優勢互補,其機理是:在護套與預應力鋼絞線間填充緩凝材料,此填充物在預定時間內不發生凝結,類似于防腐油脂,超過預定時間后逐步凝結,預應力鋼絞線由原本的自由滑動狀態轉變為固定狀態, 使外包護套與預應力鋼絞線間存在黏結力; 通過機械壓制的方式將外護套制作成波紋形態的刻痕,增加護套與周邊混凝土的咬合程度,兩部分能夠通過強烈的握裹力穩定結合至一體, 獲得有黏結預應力的力學效果。 緩黏結預應力鋼絞線示意圖如圖1 所示。

圖1 緩黏結預應力鋼絞線示意圖

5 緩黏結預應力混凝土結構施工技術

5.1 總體方案部署

雙向布置空心樓蓋, 中間設1 道寬度為220 mm 的肋梁,內部設厚度為660 mm 的輕質填充塊,塊體上下部分均為混凝土結構,厚度按120 mm 的要求進行控制。 沿長跨、短跨方向布設緩黏結預應力鋼絞線, 布設數量為各肋梁6 根 (長跨方向)、8 根(短跨方向)[2]。

5.2 材料參數

緩黏結預應力鋼絞線采用強度標準值fptk=1 860 N/mm2的φ15.2 mm高強低松弛預應力鋼絞線,包含鋼絞線、外包PE和外涂緩黏結膠粘劑。 單束橫截面積Ap=140 mm2, 彈性模量Ep=1.95×105N/mm2。 張拉階段,膠粘劑可自由滑動,隨時間的延長而逐步固化,并在1 年內完全固化。 混凝土強度等級為C40,軸心抗壓強度設計值fc=19.1 N/mm2,抗拉強度標準值ftk=2.39N/mm2。此外,還采用部分HRB400 鋼筋作為非預應力鋼筋。

5.3 材料要求

在施工現場分類存放緩黏結預應力鋼絞線,采取防暴曬、防雨淋等防護措施, 由專員加強日常管理, 避免防護材料受損、緩黏結劑流失。

張拉試用期后,緩黏結劑將逐步固結,因此,需要抓緊工期進行施工, 避免因擱置時間過長而導致緩黏結劑在尚未使用時便固結。 正常情況下,緩黏結制作到張拉的時間不宜超過3 個月。

外包護套是緩黏結預應力鋼絞線的重要防護材料, 一旦受損,內部具有較強流動性的黏結劑向外流出,影響鋼絞線的正常使用。 因此,在運輸、現場存放、穿束、安裝等環節均要加強防護。 若局部輕微受損,可用聚乙烯膠帶修補,局部嚴重受損時,內部的黏結劑已經大量向外流出,需將此段緩黏結預應力鋼絞線視為廢料處理, 重新準備相應數量且達標的緩黏結預應力鋼絞線[3]。

5.4 安裝要點

1)提前在專業加工場進行預應力鋼絞線下料,嚴格根據尺寸要求加工,檢查各預應力鋼絞線的加工質量,確認無誤后編號,若單端張拉,加工時組裝錨固端。根據現場施工進度將材料及時運送到場,按照施工圖中的編號有序鋪放,掛牌標識。

2)為預應力鋼絞線設定位鋼筋,以維持良好的形態。 架立筋采用φ10~φ12 mm 螺紋鋼筋,每間隔1~1.5 m 布設一處,所有架立筋需位置準確、穩定可靠,方便現場安裝。

3)先預鋪預應力鋼絞線,再鋪水、電線管道,確保所有材料的位置均準確無誤,在空間上不產生沖突。

4)對張拉端的承壓板采取固定措施,張拉作用線與承壓板呈垂直位置關系, 確保鋼絞線與錨杯軸線重合且混凝土澆搗過程中無承壓板偏位的情況。

5)預應力鋼絞線必須順直,穿束時進行防護,防止纏繞、受損。若穿束過程中遇到障礙物,必須先清理、再穿束。節點組裝件的安裝位置需準確,不產生空隙,各組件組裝至一體后保持完整與穩定。

6)員工規范施工,從預應力鋼絞線鋪設開始的各道工序均要嚴格加強防護,避免因踩踏或其他原因導致鋼絞線受損、變形。 若需焊接,作業點位應與預應力鋼絞線保持安全距離。

5.5 張拉要點

1)預應力鋼絞線張拉方式分兩部分考慮:長向,兩端同時張拉;短向,一端錨固,一端張拉。 按照先長向預應力鋼絞線、再短向預應力鋼絞線的順序依次張拉,張拉方向均為先兩端、再逐步推進至中間部位。

2)預應力張拉必須在混凝土強度達到設計要求時進行,預應力梁和預應力板底部支撐均不可在張拉前拆除。

3)根據張拉要求配置千斤頂和壓力表,兩類儀器形成配套關系,在使用前進行檢驗。 標定有效期最多為半年,實際使用時間超出半年需重新標定。

4)由于千斤頂行程有限而難以滿足張拉所需伸長值時,可先臨時錨固,倒回千斤頂行程再次張拉。

5)張拉遵循“雙控”原則,將張拉應力作為重點控制指標,利用鋼絞線伸長量進行檢驗,正常狀態是張拉應力達標,同時鋼絞線伸長量偏差在±6%以內。

6)張拉后,根據鋼絞線設計尺寸要求切除多余的鋼絞線,切除時加強防護,不可切除需保留的部分。 鋼絞線外露長度不少于30 mm,切除端完整。

7)緩黏結預應力采用穴模式做法,必須嚴密封閉穴模,所有用于預應力施工的錨具均不可外露。對于因工序安排或其他原因而無法封閉張拉端的情況,需隨即采取防腐、防銹措施。

6 輕質填充塊施工要點

6.1 材料要求

1)根據工程圖紙尺寸要求選擇合適尺寸的填充塊,應確保尺寸偏差不大于5 mm。 短邊尺寸超過600 mm 時,中間應開設豎向通孔。

2)根據GB 50010—2010《混凝土結構設計規范》對填充塊氯化物和堿總量的要求進行選材, 優先挑選質量可靠且輕質化的填充塊。 遇到火災時,填充塊在要求的時間內不析出有毒氣體,正常使用時不產生危害人員身心健康的物質。

3)填充塊應有良好的表觀質量,如表面無貫通裂縫空洞,各部位具有平整性,整體密封性良好。

4)由指定廠家提供填充塊時,必須出具合格證及其他可證明填充塊無質量缺陷的資料[4]。

6.2 施工方法

運輸和堆放填充塊時均要輕拿輕放、加強防護,若填充塊受損,需采取修補措施,必要時換新。

嚴格按照設計要求控制填充塊的位置, 要求形態上具有順直、整齊的特點,所有填充塊均要保持穩定。

預埋設施無法避開填充塊時,可以斷開填充塊,或根據預埋設施的尺寸在填充塊上開設孔洞,預埋設施布設到位后,封堵斷開部位及孔洞。 局部管線密集分布時,可以調整部分填充塊的尺寸,經過協調后盡可能避免交錯現象。

6.3 填充塊抗浮施工

在肋梁的底模處開設小孔, 從模板下穿出12 號鉛絲,依次綁扎板上鐵、 板底水平支撐, 布設空心塊以及綁扎限位筋后,擰緊鐵絲,此時填充塊可保持穩定,達到抗浮的效果。 加固點的數量為4 個/m2,必要時可增加每平方米的加固點。

6.4 混凝土澆筑

澆筑所用混凝土的和易性、坍落度等均要滿足要求,澆筑時采取振搗措施,張拉端、錨固端周邊必須得到全面的振搗,消除孔洞、蜂窩等缺陷,填充塊底部需密實可靠。 施工人員準確控制振搗棒的作業位置,不可碰觸預應力鋼絞線、模板等材料。 空心板厚度為900 mm,分為2~3 層有序施工,澆搗時由專員加強觀察,發現浮板、漏漿等問題時,隨即處理。 澆搗后的2~3 d,混凝土初凝,可在不影響混凝土形態的前提下拆除端模,清理穴模。

7 結語

綜上所述,建筑行業快速發展,建筑功能豐富,對樓蓋施工工藝提出更高的要求。 經過本文對某建筑工程的分析后,提出預應力混凝土樓蓋施工技術,明確施工流程及施工要點,有條不紊地推進施工進程, 建造的預應力混凝土樓蓋結構兼具抗剪、抗裂、抗拉等性能特點,同時滿足造型多樣化、結構輕質化的要求,樓蓋施工效果良好,工程采用的預應力混凝土樓蓋施工技術對同仁有參考價值。