大型跨海橋梁下部結(jié)構(gòu)高精度建設(shè)關(guān)鍵技術(shù)

劉玉寶,李建如,韋博

(1.中交一航局第一工程有限公司,天津 300456;2.中交第一航務(wù)工程局有限公司,天津 300461;3.中交天津港灣工程研究院有限公司,天津 300222)

0 引言

隨著社會進(jìn)步及我國綜合國力的不斷提升,對大型跨海橋梁的建設(shè)要求越來越高,橋梁功能、景觀和結(jié)構(gòu)形式需求均在不斷提高,橋梁施工工期、施工噪聲污染等成為橋梁工程建設(shè)必須考慮的重要因素[1-2]。相較于傳統(tǒng)現(xiàn)澆混凝土橋梁建造技術(shù)施工周期長、人力資源占據(jù)多、現(xiàn)場施工標(biāo)準(zhǔn)化程度不高、機(jī)械使用效率低等缺點(diǎn)[3],預(yù)制裝配式技術(shù)具有構(gòu)件生產(chǎn)標(biāo)準(zhǔn)、現(xiàn)場安裝快速便捷、質(zhì)量可靠安全性高、施工節(jié)能環(huán)保等優(yōu)勢,可以降低對環(huán)境和既有交通道路的影響,提升品質(zhì)和安全質(zhì)量、文明施工水平,是我國橋梁建設(shè)行業(yè)的發(fā)展趨勢[4-5]。

然而海上施工往往面臨潮差大、流速大、地質(zhì)情況復(fù)雜、止水難度高等問題,并且跨海橋梁裝配施工仍然存在很多缺陷和風(fēng)險(xiǎn),對人員、材料、設(shè)備、工藝要求更高,傳統(tǒng)的施工技術(shù)都有各自缺點(diǎn),關(guān)鍵技術(shù)可復(fù)制性較差,不能適用于工程項(xiàng)目的技術(shù)要求。本文以廈門第二東通道項(xiàng)目為依托,開展大型跨海橋梁下部結(jié)構(gòu)高精度建設(shè)關(guān)鍵技術(shù)研究,研究過程將結(jié)合當(dāng)?shù)厥┕きh(huán)境條件,從鋼管樁打設(shè)、墩臺構(gòu)件預(yù)制、安裝、止水等建設(shè)全過程進(jìn)行探索,保證在施工氣象窗口內(nèi)高效率、高精度完成大型跨海橋梁工程建設(shè),對于后續(xù)跨海橋梁施工技術(shù)的發(fā)展能起到一定的推動和借鑒作用。

1 工程概況

廈門第二東通道作為交通強(qiáng)國福建先行示范重點(diǎn)項(xiàng)目,海中橋梁長度3.27 km,如圖1 所示。

圖1 廈門第二東通道跨海橋梁Fig.1 Xiamen Second East Passage See-crossing Bridge

跨海橋梁樁基采用鋼管復(fù)合樁,橋梁上部結(jié)構(gòu)采用鋼箱梁,下部結(jié)構(gòu)采用預(yù)制裝配式結(jié)構(gòu)。鋼管樁、承臺、墩身、蓋梁在預(yù)制場內(nèi)進(jìn)行預(yù)制,由半潛駁運(yùn)輸至現(xiàn)場進(jìn)行安裝。橋梁承臺采用C45 海工高耐久性混凝土,承臺在樁基對應(yīng)位置預(yù)留后澆孔;墩身及蓋梁采用C50 海工高耐久性混凝土,墩身為薄壁空心結(jié)構(gòu),蓋梁為實(shí)心結(jié)構(gòu)。廈門第二東通道設(shè)計(jì)作為高速公路兼具城市快速路功能,受航空限高、白海豚保護(hù)、通航要求等影響,建設(shè)條件復(fù)雜,為此工程積極研究新工法,應(yīng)用新工藝,開發(fā)了大潮差鋼管樁高精度沉樁技術(shù)、大型墩臺快速高質(zhì)量預(yù)制技術(shù)、大水深預(yù)制墩臺安裝止水技術(shù)等關(guān)鍵技術(shù),解決了施工中的各種難題。

2 大潮差鋼管樁高精度沉樁技術(shù)

廈門第二東通道橋墩基礎(chǔ)采用大直徑變截面鋼管復(fù)合樁,深海區(qū)的橋墩基礎(chǔ)均采用無棧橋水上平臺法進(jìn)行施工。海中施工區(qū)域潮差大、潮水漲落速度快,施工船舶定位精度較難控制;并且海底地勢起伏明顯、覆蓋層較淺,鋼管樁自沉入泥后穩(wěn)樁困難,為保證鋼管樁的沉樁精度,在施工全過程采用三層可伸縮移動導(dǎo)向架,配合船舶自動錨纜高精度調(diào)整系統(tǒng),對鋼管樁進(jìn)行限位沉樁,并實(shí)時(shí)對鋼管樁進(jìn)行沉樁監(jiān)測和測量控制。

2.1 三層可伸縮移動導(dǎo)向架

針對復(fù)雜海域條件下的鋼管樁進(jìn)行可打性分析,采用浮吊+導(dǎo)向架+振動錘+液壓沖擊錘組合的技術(shù)進(jìn)行鋼管樁的施沉作業(yè)。根據(jù)海中區(qū)地質(zhì)情況、設(shè)備參數(shù)性能和鋼管樁長度等因素,研發(fā)三層可伸縮移動導(dǎo)向架,如圖2 所示,將移動導(dǎo)向架焊接在打樁船船舷上,保證鋼管樁在任何潮位均能在2 層抱樁臂限位下沉樁。導(dǎo)向架高度設(shè)置為7.5 m,分層高度為3.5 m 和4 m,采用液壓伸縮抱樁臂,將抱樁臂設(shè)計(jì)成2 排3 層,在沉樁過程中錘組通過導(dǎo)向架進(jìn)行時(shí),收回1 層抱樁臂,剩余抱樁臂對鋼管樁進(jìn)行限位,并實(shí)現(xiàn)通過抱樁臂兩側(cè)液壓設(shè)備對鋼管樁偏位進(jìn)行調(diào)整。

圖2 可伸縮移動導(dǎo)向架模型Fig.2 Scalable mobile guide frame model

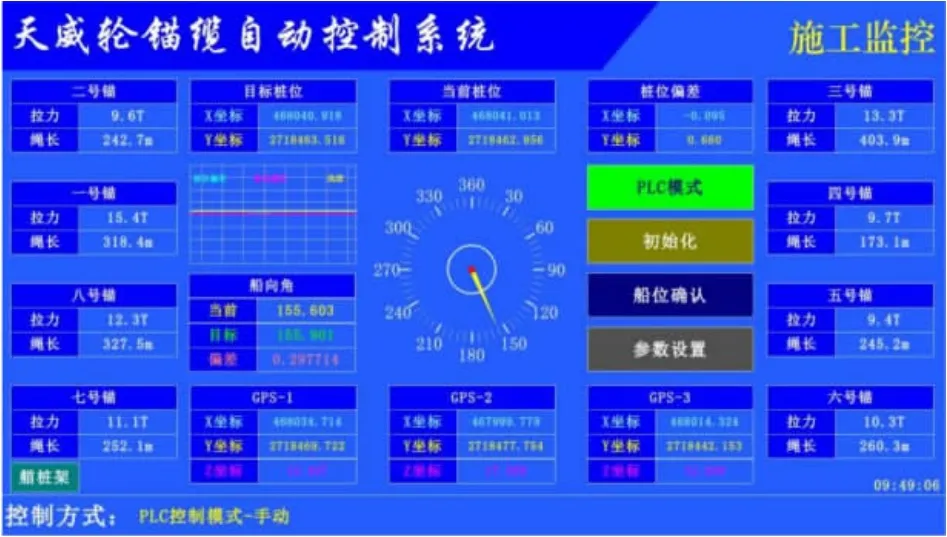

2.2 船舶自動錨纜高精度調(diào)整系統(tǒng)

為實(shí)現(xiàn)大潮差環(huán)境下船舶高精度自動駐位,研發(fā)船舶自動錨纜高精度調(diào)整系統(tǒng),如圖3 所示。根據(jù)船舶GPS 定位系統(tǒng)提供的船舶當(dāng)前位置坐標(biāo)和目標(biāo)樁位坐標(biāo),實(shí)時(shí)計(jì)算得到船舶各個(gè)纜繩實(shí)際長度的調(diào)整量,由錨機(jī)控制系統(tǒng)通過錨機(jī)卷筒的收放輸出,調(diào)整纜繩的長度和拉力實(shí)現(xiàn)精準(zhǔn)定位,平面精度可控制在±5 cm 內(nèi),提高施工效率。

圖3 船舶自動錨纜高精度調(diào)整系統(tǒng)Fig.3 High-precision adjustment system for ship automatic anchor cables

2.3 沉樁測量控制系統(tǒng)

為控制鋼管樁沉樁精度,基于RTK-GPS 定位系統(tǒng)、SICK LMC500 激光掃描儀研發(fā)了沉樁測量控制系統(tǒng),實(shí)時(shí)對鋼管樁垂直度及偏位進(jìn)行監(jiān)控,在臨時(shí)施工平臺上架設(shè)2 臺全站儀,利用極坐標(biāo)法復(fù)核鋼管樁垂直度及偏位[6]。大潮差鋼管樁高精度沉樁技術(shù)實(shí)現(xiàn)了平面偏位小于5 cm,垂直度不大于1/300 的高精度沉樁要求。

3 大型墩臺快速高質(zhì)量預(yù)制技術(shù)

相比于港珠澳大橋,本項(xiàng)目預(yù)制墩臺的鋼筋采用雙層環(huán)氧涂層,防腐要求高,布置更加密集,給加工、安裝及混凝土澆筑等工序增加了施工難度,為此開發(fā)了墩臺預(yù)制控制技術(shù)。預(yù)制構(gòu)件具有截面大、水泥用量大、內(nèi)外溫差大、溫度收縮應(yīng)力大等特點(diǎn),容易導(dǎo)致混凝土產(chǎn)生裂縫,影響工程質(zhì)量,運(yùn)用大體積混凝土抗裂技術(shù)有效解決了這一難題。

3.1 墩臺預(yù)制控制技術(shù)

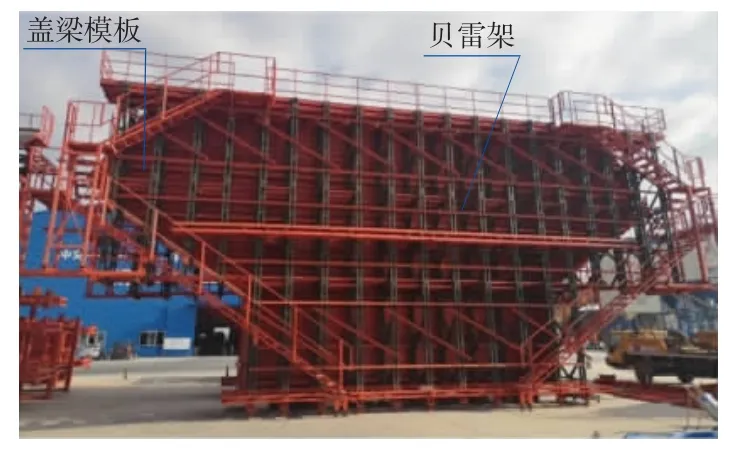

研究高性能環(huán)氧鋼筋涂層噴涂技術(shù),引進(jìn)環(huán)氧噴涂生產(chǎn)線進(jìn)行自主化涂層噴涂生產(chǎn),對鋼筋原材加熱、粉末噴涂、涂層冷卻等工藝進(jìn)行優(yōu)化[7]。提出環(huán)氧鋼筋存放、環(huán)氧鋼筋加工設(shè)備防護(hù)、施工過程等用于環(huán)氧鋼筋成品涂層保護(hù)工藝措施。將貝雷架應(yīng)用在變斷面大跨度實(shí)心蓋梁模板桁架,充分實(shí)現(xiàn)模板的通用性和周轉(zhuǎn)性,節(jié)約施工成本,提高預(yù)制施工效率和安全性[8],如圖4 所示;采用等離子切割模板面開牙口,設(shè)計(jì)專用橡膠圈及后澆孔自動開合模板,實(shí)現(xiàn)承臺密集鋼筋連接精確定位及模板快速支拆[9];設(shè)計(jì)干接縫模板,保證預(yù)制墩臺預(yù)制豎向垂直精度小于H/3 000 的設(shè)計(jì)要求(H 為預(yù)制墩臺高度),同時(shí)控制預(yù)應(yīng)力粗鋼筋豎向偏位控制在5 mm 之內(nèi),提高了預(yù)制構(gòu)件施工質(zhì)量。

圖4 預(yù)制蓋梁通用模板Fig.4 Prefabricated cover beam universal template

3.2 大體積混凝土抗裂技術(shù)

針對大體積混凝土抗裂技術(shù)進(jìn)行研究,通過仿真分析得出溫度場和溫度應(yīng)力場分布情況,采取優(yōu)化增設(shè)冷卻水管數(shù)量的措施降低內(nèi)部溫度,有效控制混凝土最高溫度,降低復(fù)雜結(jié)構(gòu)大截面混凝土開裂風(fēng)險(xiǎn),提高預(yù)制構(gòu)件施工質(zhì)量和實(shí)體質(zhì)量。優(yōu)化混凝土配合比,采用礦料雙摻,降低水泥用量減少水化熱;采用二次振搗工藝,提高混凝土抗裂性;采用新型節(jié)水保濕養(yǎng)護(hù)膜進(jìn)行覆蓋養(yǎng)護(hù),減少養(yǎng)護(hù)人工投入的同時(shí)提高了養(yǎng)護(hù)的質(zhì)量。

4 大水深預(yù)制墩臺安裝止水技術(shù)

項(xiàng)目海域最高水位時(shí)預(yù)制承臺最大水頭差為8 m,預(yù)制墩臺安裝止水難度較大。下節(jié)墩臺最重為2 366 t,預(yù)制構(gòu)件重量大,結(jié)構(gòu)形式多,吊點(diǎn)及吊具設(shè)計(jì)難度大;并且墩臺平面位置和傾斜度的安裝精度要求高,傾斜度不大于H/3 000,且不大于30 mm,截面中心位置偏差不大于10 mm。為保證墩臺止水效果及安裝精度,開發(fā)了組片式抱箍止水裝置、預(yù)制墩臺吊裝通用吊具和墩臺智能調(diào)位控制系統(tǒng)。

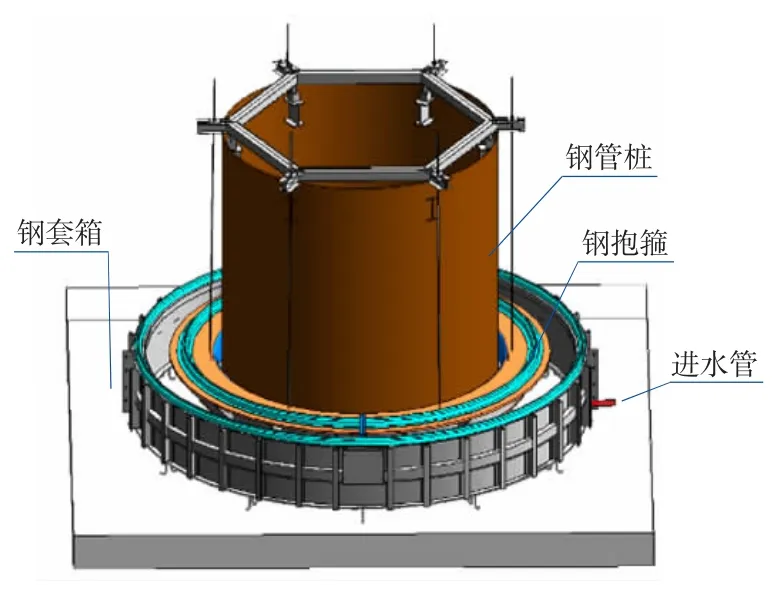

4.1 組片式抱箍止水裝置

研發(fā)組片式抱箍止水裝置,在承臺底部與抱箍頂面設(shè)置單峰止水帶,通過單峰止水帶的壓縮變形起到水平向止水效果;抱箍與鋼管樁之間抱緊壓縮橡膠板起到豎向止水效果,施工過程中在鋼抱箍豎向拉緊的同時(shí)逐漸進(jìn)行抱緊;承臺與套箱之間通過鋼套箱自重將設(shè)置鋼套箱底部與承臺頂面的雙峰止水帶壓縮變形,實(shí)現(xiàn)承臺頂面水平止水,如圖5 所示。設(shè)計(jì)物模試驗(yàn)驗(yàn)證止水效果,在混凝土塊、鋼管樁和鋼套箱之間形成的密閉空間注水加壓至0.08 MPa,模擬8 m 水壓環(huán)境下承臺底部抱箍止水效果,抱箍止水裝置能夠滿足施工止水需求,減少水下作業(yè),實(shí)現(xiàn)了8 m 水頭差情況下干作業(yè)環(huán)境,并可以周轉(zhuǎn)使用。

圖5 鋼抱箍止水裝置Fig.5 Steel hoop water stopping device

4.2 預(yù)制墩臺吊裝通用吊具

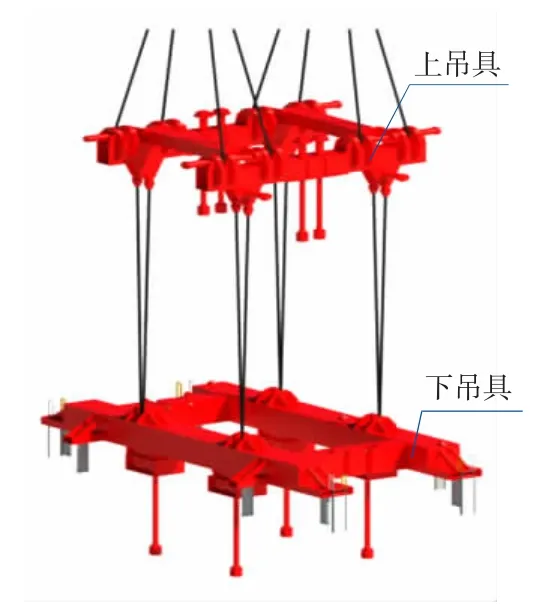

預(yù)制構(gòu)件尺寸大且多樣,吊具需考慮通用性,墩臺安裝專用吊具兼顧吊裝、臨時(shí)支撐、調(diào)位、止擺等作用,如圖6 所示。

圖6 預(yù)制墩臺吊裝通用吊具Fig.6 Universal lifting tool for prefabricated pier and abutment

合理布置吊點(diǎn)位置,實(shí)現(xiàn)中節(jié)與上節(jié)墩臺安裝吊具通用,降低吊具生產(chǎn)制造成本。上吊具為框架梁結(jié)構(gòu)通過鋼絲繩與主鉤連接,吊具上設(shè)置的吊索兼顧中上節(jié)墩身吊裝。安裝底節(jié)時(shí),一航津泰持上吊具連接下吊具整體起吊承臺,將承臺從樁頂套入,使下吊具臨時(shí)吊掛于角樁頂部;安裝中上節(jié)時(shí),一航津泰直接吊持上吊具連接中上節(jié)墩身進(jìn)行安裝。

4.3 墩臺智能調(diào)位控制系統(tǒng)

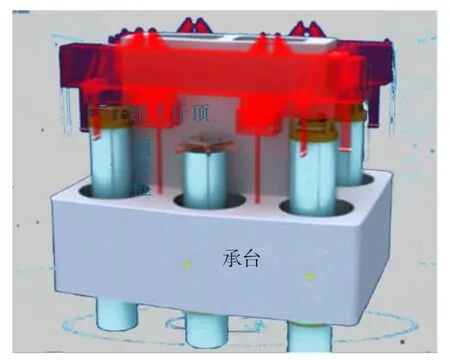

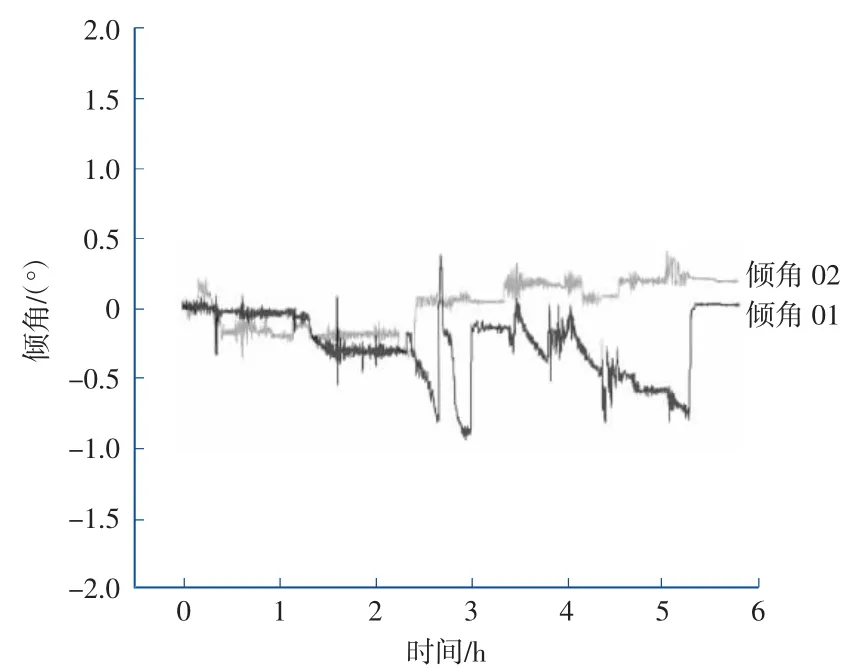

墩臺預(yù)制完成并達(dá)到設(shè)計(jì)要求的存放期后,根據(jù)現(xiàn)場安裝進(jìn)度、氣象和潮汐等情況合理安排構(gòu)件由半潛駁運(yùn)輸至施工現(xiàn)場,安裝鋼套箱、三維千斤頂及止水裝置。采用起重船整體吊裝預(yù)制墩臺完成后,通過鋼管樁頂部安裝的4 個(gè)三維千斤頂?shù)钠揭啤⒀龈⒎瓭L等動作對預(yù)制墩臺進(jìn)行精確調(diào)位,達(dá)到垂直度不大于H/3 000 且不大于30 mm,平面偏位不大于10 mm 的精確度控制要求,滿足設(shè)計(jì)要求后鎖止三維千斤頂,并利用水下千斤頂抱死鋼管復(fù)合樁進(jìn)行限位,如圖7 所示。止水完成后,迅速澆筑C50 速凝砂漿,實(shí)現(xiàn)承臺后澆孔處止水,進(jìn)行后澆孔施工,完成墩臺安裝及體系轉(zhuǎn)換[10],H20 墩臺吊裝時(shí)傾角監(jiān)測數(shù)據(jù)如圖8 所示[10],墩臺吊運(yùn)過程中,吊具主梁傾斜最大值發(fā)生在墩臺吊運(yùn)移位過程中,墩臺吊運(yùn)過程中吊具傾角不大于1.00°。

圖7 墩臺調(diào)位安裝Fig.7 Pier and abutment positioning installation

圖8 H20 墩臺吊裝傾角監(jiān)測數(shù)據(jù)Fig.8 Monitoring data of H20 pier and abutment lifting angle

5 結(jié)語

依托廈門第二東通道工程,開展了大型跨海橋梁裝配化建設(shè)關(guān)鍵技術(shù)研究,形成3 項(xiàng)成套新工藝:

1) 研發(fā)了以船載式三層可伸縮移動導(dǎo)向架、船舶自動錨纜高精度調(diào)整系統(tǒng)以及沉樁測量控制系統(tǒng)為核心的大潮差鋼管樁高精度沉樁技術(shù),在鋼管樁打設(shè)施工過程中對沉樁位置進(jìn)行實(shí)時(shí)監(jiān)控,全過程自動坐標(biāo)糾偏,實(shí)現(xiàn)復(fù)雜海域及地質(zhì)條件下鋼管樁平面偏位小于5 cm,垂直度小于1/300的高精度沉樁要求。

2) 研發(fā)了以裝配式模板自動開合、預(yù)應(yīng)力鋼棒精確定位、大體積混凝土抗裂技術(shù)為核心的大型墩臺快速高質(zhì)量預(yù)制技術(shù),實(shí)現(xiàn)預(yù)制墩臺高質(zhì)量施工,有效控制預(yù)制墩臺大體積混凝土裂縫的產(chǎn)生,并通過預(yù)應(yīng)力粗鋼棒的限位技術(shù),提高了其豎向偏位精度,與港珠澳大橋相比提高4 mm。

3) 研發(fā)集組片式抱箍止水裝置、預(yù)制墩臺吊裝通用吊具及墩臺智能調(diào)位控制系統(tǒng)于一體的大水深預(yù)制墩臺安裝止水技術(shù),實(shí)現(xiàn)了復(fù)雜海域超大型墩臺高品質(zhì)生產(chǎn)和高精度安裝,達(dá)到預(yù)制墩臺垂直度不大于H/3 000,平面偏位不大于10 mm的精度要求。

本項(xiàng)研究支撐廈門二東通道主橋工程提前5個(gè)月通車運(yùn)營,展現(xiàn)了我國在橋梁建設(shè)、高端裝備制造等方面的雄厚實(shí)力和創(chuàng)新能力。