大壁厚NiCrMoV鋼的窄間隙焊接工藝與接頭性能*

郭 洋,董志偉,李代龍,唐定狼,張永強(qiáng),徐 健,許德星,張國榮

(1.西安交通大學(xué) 金屬材料強(qiáng)度國家重點(diǎn)實(shí)驗(yàn)室,西安 710049; 2.東方電氣集團(tuán)東方汽輪機(jī)有限公司 清潔高效透平動(dòng)力裝備全國重點(diǎn)實(shí)驗(yàn)室,四川 德陽 618000)

0 前 言

大型動(dòng)力設(shè)備是將熱能、化學(xué)能等能量轉(zhuǎn)換為機(jī)械能的重要?jiǎng)恿ρb置,是為人類活動(dòng)提供能源的核心機(jī)械設(shè)備,如核電汽輪機(jī)、火電汽輪機(jī)、燃?xì)廨啓C(jī)等,廣泛用于電站、輪船、石油管道等領(lǐng)域[1]。大型轉(zhuǎn)子是傳遞能源動(dòng)力裝備的核心部件,要求具有高強(qiáng)度、高韌性等良好的綜合性能。為了滿足綠色環(huán)保的需求,能源動(dòng)力設(shè)備需要高的能量轉(zhuǎn)換效率,因此,其向高效率、大尺寸發(fā)展是必然趨勢(shì)。隨著轉(zhuǎn)子向輕量化、高強(qiáng)度、高剛度方向發(fā)展,空心轉(zhuǎn)子在燃機(jī)、核電汽輪機(jī)中的應(yīng)用越來越廣泛。而焊接轉(zhuǎn)子不僅可實(shí)現(xiàn)大尺寸鍛件小型化、輕量化,還可以兼顧強(qiáng)度與成本[2],是應(yīng)對(duì)轉(zhuǎn)子大型化的核心方法。

焊接接頭的組織、性能分布極不均勻,焊縫與熱影響區(qū)的性能與基材可能存在明顯的性能差異[3]。為了研究接頭的可靠性,系統(tǒng)研究接頭的組織與性能至關(guān)重要,特別是對(duì)于工況復(fù)雜、尺寸大的關(guān)鍵部件。Liu等[4]研究了25Cr2Ni2MoV核電轉(zhuǎn)子NG-SAW接頭的各微區(qū)組織,研究發(fā)現(xiàn),焊縫為粒狀貝氏體,HAZ為回火馬氏體,熱影響區(qū)過渡區(qū)存在硬度降低的軟化區(qū)。這表明同材質(zhì)焊接接頭存在明顯的組織不均勻性。Zhu等[5]研究了23CrMoNiWV88/26NiCrMoV145 異質(zhì)轉(zhuǎn)子接頭的組織與性能的關(guān)系,研究發(fā)現(xiàn)HAZ中板條馬氏體的板條寬度是與HAZ的硬度、強(qiáng)度呈負(fù)相關(guān),即板條寬度尺寸越小,強(qiáng)度、硬度越低。Zhu等[6]研究Ni-Cr-Mo-V鋼焊接接頭的組織對(duì)接頭性能的影響。研究表明,板條貝氏體比板條馬氏體的強(qiáng)度低、塑性好,更有益于提高接頭微區(qū)的塑性。Wang等[3]研究了超臨界焊接轉(zhuǎn)子接頭的性能分布特點(diǎn),研究表明,采用與母材相近材質(zhì)的SAW焊縫在整個(gè)焊接接頭中強(qiáng)度最低。李軼非等[7]人研究30Cr2Ni4MoV汽輪機(jī)轉(zhuǎn)子用鋼多層多道焊焊縫韌性薄弱區(qū)時(shí),發(fā)現(xiàn)焊縫層間局部富碳區(qū)域的M-A組元是造成層間韌性薄弱的主要原因之一。基于前期研究發(fā)現(xiàn),Ni-Cr-Mo-V鋼焊接接頭的各個(gè)微區(qū)的強(qiáng)度和塑性沿接頭分布極不均勻,且抗裂紋擴(kuò)展能力也存在顯著的不同[8-9]。

30Cr2Ni4MoV鋼具有高的強(qiáng)度與韌性及良好的耐磨耐蝕性能[10],已廣泛用于大型動(dòng)力裝備轉(zhuǎn)子,但大尺寸大壁厚轉(zhuǎn)子的同材質(zhì)焊接接頭工藝與性能的研究仍不全面。系統(tǒng)研究大壁厚30Cr2Ni4MoV鋼焊接接頭性能是評(píng)估焊接工藝合理性和接頭服役可靠性的必要手段。

1 試驗(yàn)材料與試驗(yàn)方法

1.1 試驗(yàn)材料

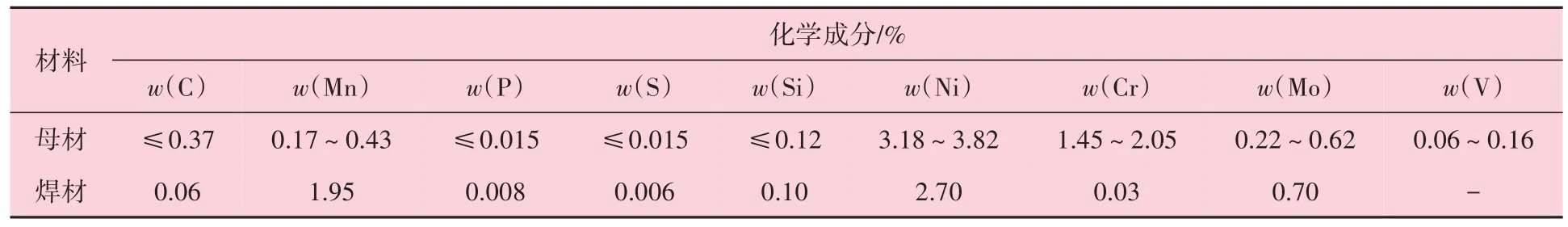

試驗(yàn)選用母材為與轉(zhuǎn)子尺寸相近的Φ700 mm的30Cr2Ni4MoV 鋼調(diào)質(zhì)態(tài)鍛件試驗(yàn)環(huán),壁厚為95 mm,其典型合金成分見表1。該鋼中Cr 主要起強(qiáng)化作用,Ni 提高韌性作用,w(Ni)在2%~3.5%范圍內(nèi)淬透性和強(qiáng)韌性良好[11-12]。

表1 30Cr2Ni4MoV材料的化學(xué)成分

1.2 焊接性分析

30Cr2Ni4MoV 鋼的合金元素之和超過5%,合金含量高,焊接時(shí)淬硬傾向和冷裂紋傾向較大。因此,為了避免冷裂紋,采用國際焊接協(xié)會(huì)推薦的碳當(dāng)量Ceq評(píng)估冷裂紋敏感性,計(jì)算公式為

經(jīng)計(jì)算,30Cr2Ni4MoV 鋼的碳當(dāng)量Ceq在0.63%~1.26%之間,淬硬傾向性極大。雖然利用公式(1)來評(píng)估該材料焊接性不完全準(zhǔn)確,但通常,計(jì)算結(jié)果得到的碳當(dāng)量越大,表面材料越易產(chǎn)生冷裂紋。因此可以推測(cè),30Cr2Ni4MoV鋼焊接時(shí)極易產(chǎn)生冷裂紋,需要在焊前預(yù)熱、焊后及時(shí)熱處理,以避免焊接冷裂紋產(chǎn)生。

1.3 焊接工藝

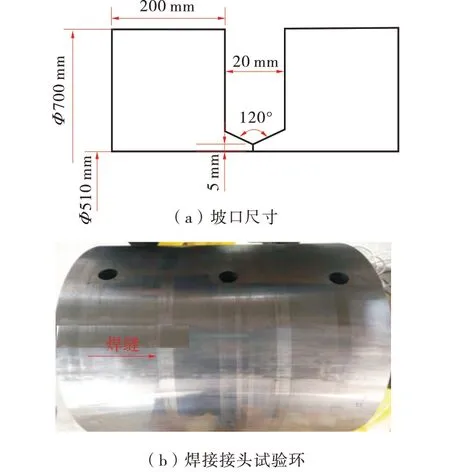

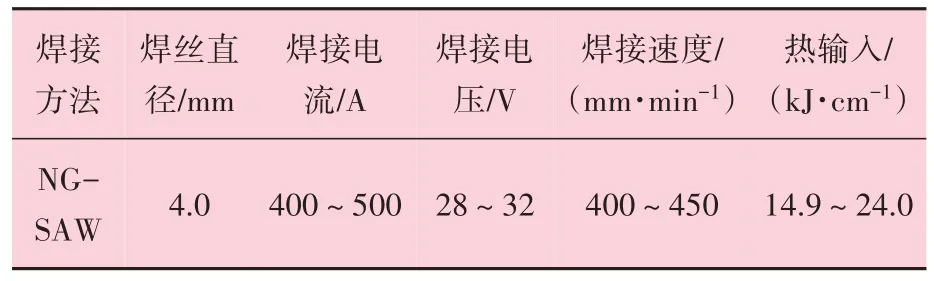

因30Cr2Ni4MoV焊接性較差,試驗(yàn)環(huán)坡口加工尺寸如圖1(a)所示,本次設(shè)計(jì)的窄間隙焊接坡口寬度20 mm。試驗(yàn)制定的焊接工藝為預(yù)熱至300 ℃,采用窄間隙埋弧焊焊接,焊接主要工藝參數(shù)見表2,焊后立即進(jìn)行去應(yīng)力熱處理,熱處理工藝為600 ℃保溫15 h,以去焊接應(yīng)力和調(diào)整焊接接頭的性能。選用的焊接熔覆金屬化學(xué)成分見表1,焊劑為與該焊絲匹配的70目粒度的燒結(jié)焊劑。最終獲得的試驗(yàn)環(huán)實(shí)物如圖1(b)所示。

圖1 焊接坡口尺寸及試驗(yàn)環(huán)焊接頭實(shí)物圖

表2 焊接主要工藝參數(shù)

1.4 顯微組織與維氏硬度分析

線切割取樣后,使用無水乙醇清洗并吹干,隨后對(duì)試樣進(jìn)行鑲嵌。制備金相試樣時(shí),選用3%的硝酸酒精先對(duì)宏觀和微觀金相試樣進(jìn)行腐蝕,腐蝕時(shí)間為15~20 s。隨后利用尼康MA200 顯微鏡進(jìn)行組織觀察。顯微硬度采用HXD-1000TMC/LCD 顯微硬度計(jì),試驗(yàn)載荷200 g,保載時(shí)間15 s,測(cè)試點(diǎn)間隔為0.5 mm。

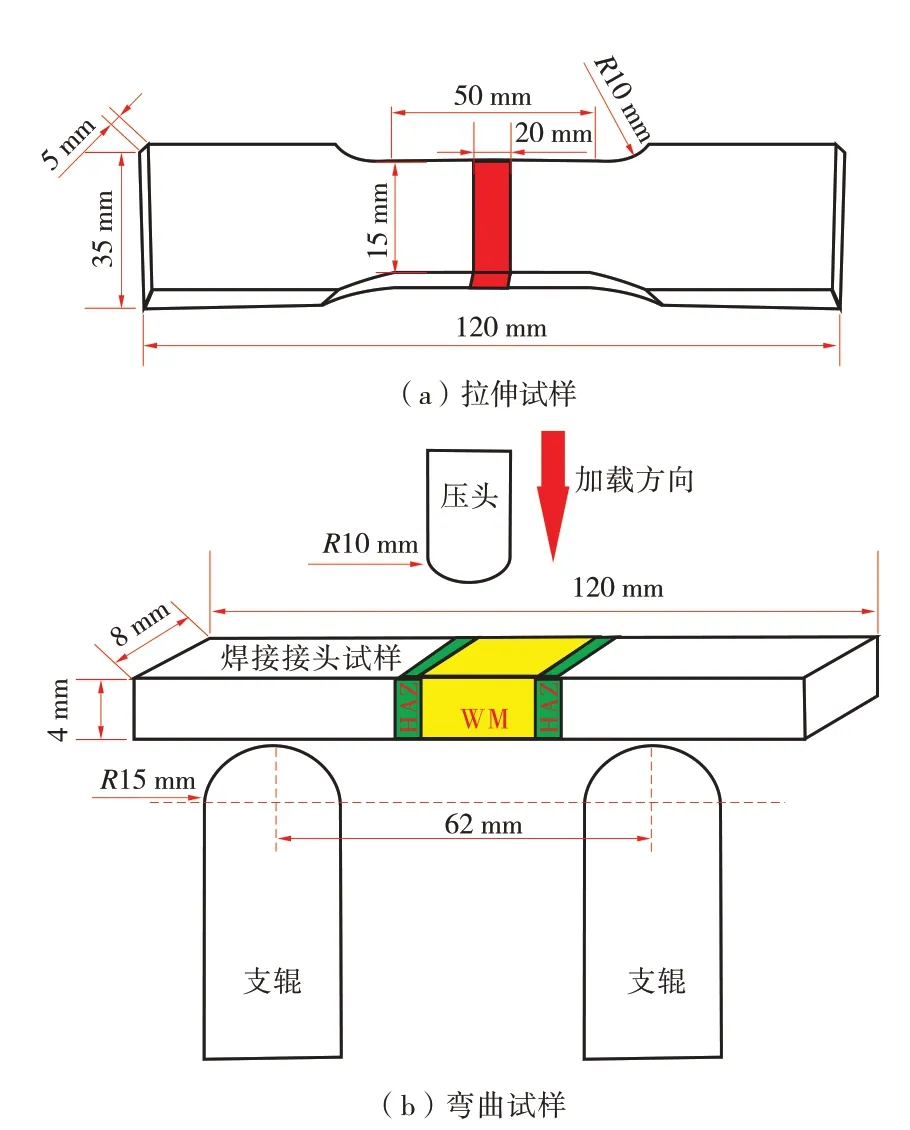

將母材和焊接接頭參照GB/T 228—2010 在DDL 500 電子萬能拉伸試驗(yàn)機(jī)上進(jìn)行拉伸性能測(cè)試,試樣尺寸如圖2(a)所示,加載速率為2 mm/min。試驗(yàn)溫度選取室溫、200 ℃、300 ℃、350 ℃和400 ℃。彎曲試驗(yàn)參照GB/T 2653—2008,試樣尺寸為120 mm×8 mm×4 mm,壓頭直徑為20 mm,支輥間距為62 mm,彎曲速率為5 mm/min,彎 曲 角 度 為180°,如 圖2 (b)所示。

圖2 焊接接頭性能測(cè)試試樣尺寸

2 試驗(yàn)結(jié)果與討論

2.1 顯微組織

圖3為30Cr2Ni4MoV 焊接接頭宏觀形貌及各微區(qū)的顯微組織。從圖3(a)可以看出接頭主要分為母材、HAZ和焊縫(WM),整個(gè)焊接接頭為完全冶金結(jié)合,無裂紋、氣孔等缺陷。母材30Cr2Ni4MoV的顯微組織是由回火馬氏體、回火貝氏體和碳化物組成的,如圖3(b)所示。在焊接熱循環(huán)的作用下,靠近焊縫熔池側(cè)的母材會(huì)因?yàn)楹附訜嵫h(huán)的作用形成一個(gè)組織和性能明顯變化的區(qū)域,為焊接熱影響區(qū)(HAZ),分為兩個(gè)區(qū)域:粗晶區(qū)(CGHAZ)和細(xì)晶區(qū)(FGHAZ),從CGHAZ到FGHAZ晶粒尺寸逐漸變小。CGHAZ和FGHAZ熱影響區(qū)的顯微組織,均為回火馬氏體和碳化物構(gòu)成。CGHAZ組織主要為板條狀的粗大回火馬氏體和少量的碳化物(圖3(c)),CGHAZ距離焊縫較FGHAZ更近,在焊接的過程中受到焊接熱輸入的影響較大,在初始組織均奧氏體化后持續(xù)受到熱輸入導(dǎo)致發(fā)生“過熱”,晶粒快速長大,在冷卻后形成尺寸較大的板條馬氏體,隨后在焊后去應(yīng)力熱處理作用下轉(zhuǎn)變?yōu)榘鍡l狀的回火馬氏體。圖3(d)為FGHAZ的組織,是晶粒尺寸細(xì)小的回火馬氏體,這是因?yàn)镕GHAZ距離熔池較遠(yuǎn),奧氏體化后快速冷卻相變使得晶粒細(xì)化。WM的組織為回火貝氏體和分布于晶界的少量馬氏體和碳化物(圖3(e)),這是由于SAW焊接熔池在高溫快速冷卻時(shí)形成的貝氏體組織和因不均勻凝固而排至晶界的含碳量更高的碳化物,隨后凝固并相變而形成了馬氏體組織和碳化物[2]。

圖3 焊接接頭顯微組織

2.2 顯微硬度

焊接接頭的顯微硬度分布如圖4所示。可以看出,HAZ的顯微硬度呈梯度分布,由熔合線附近硬度最高的HAZ,向BM側(cè)逐漸降低至與BM硬度相當(dāng)。BM 顯微硬度為270HV0.2~290HV0.2。焊縫的平均顯微硬度在255HV0.2,WM的顯微硬度值最低。HAZ硬度最高為330HV0.2~350HV0.2,為距離熔合線2 mm的CGHAZ。接頭各微區(qū)顯微硬度呈現(xiàn)出非均勻分布,與其組織不均勻有關(guān)。CGHAZ在極不平衡焊接熱循環(huán)過程中,距離熔池最近的母材在高溫下完全奧氏體化,在隨后極快冷卻時(shí)形成淬硬的馬氏體組織,雖然最終經(jīng)焊后熱處理而形成了回火馬氏體,但硬度仍然最高[8]。焊縫金屬含碳量較母材低,因此焊縫的回火貝氏體及晶界碳化物含量較少,強(qiáng)化元素較少,硬度最低。

圖4 焊接接頭的顯微硬度分布

2.3 拉伸性能及斷口分析

焊接接頭和母材的室溫拉伸試樣的工程應(yīng)力-應(yīng)變曲線如圖5所示。母材的工程應(yīng)力-應(yīng)變曲線顯著高于焊縫,且拉伸試樣斷裂于焊縫處,表明母材的屈服強(qiáng)度和抗拉強(qiáng)度高于焊縫。母材發(fā)生屈服后,在10%的工程應(yīng)變范圍內(nèi)隨著應(yīng)變?cè)黾樱鞈?yīng)力仍然逐漸增加,表明母材在出現(xiàn)縮頸前具備較好的加工硬化能力。焊縫在3%的工程應(yīng)變范圍內(nèi)拉伸應(yīng)力逐漸增加,隨后出現(xiàn)了局部縮頸,最終在焊縫處斷裂;但出現(xiàn)縮頸后斷裂前具有良好的塑性變形能力,即焊縫塑性良好。母材的屈服強(qiáng)度為812 MPa,抗拉強(qiáng)度為899 MPa。SAW 焊接接頭的屈服強(qiáng)度為687 MPa,抗拉強(qiáng)度為774 MPa,即焊接接頭的抗拉強(qiáng)度低于母材,約為母材的85%。母材的組織為回火馬氏體和回火貝氏體混合組織,且母材含碳量高于焊縫,而通常回火馬氏體的強(qiáng)度更高,碳化物的彌散強(qiáng)化作用更加顯著的結(jié)果。但焊縫幾乎全部為回火貝氏體組織,具有更好的塑性。

圖5 母材和焊接接頭的工程應(yīng)力-應(yīng)變曲線

圖6 為焊接接頭的高溫拉伸性能隨著溫度變化曲線。由圖6 可見,隨著溫度由室溫上升至200 ℃,焊接接頭的抗拉強(qiáng)度、屈服強(qiáng)度均逐步降低。但200~400 ℃范圍內(nèi),焊接接頭抗拉強(qiáng)度和屈服強(qiáng)度均隨溫度升高逐漸減小,但屈服強(qiáng)度降低較小。這表明,在發(fā)生屈服前的彈性變形階段,溫度對(duì)抗拉強(qiáng)度的影響比屈服強(qiáng)度更大。這是由于隨著溫度升高,位錯(cuò)運(yùn)動(dòng)阻力減少,焊縫中碳化物較少,晶粒粗大而晶界較少,阻礙位錯(cuò)運(yùn)動(dòng)能力降低[13],導(dǎo)致焊縫強(qiáng)度逐漸降低。

圖6 焊接接頭的高溫拉伸性能隨溫度的變化曲線

圖7為母材與焊接接頭室溫拉伸試樣斷口SEM形貌,可以看出拉伸試樣在單向拉應(yīng)力作用下,出現(xiàn)由中心對(duì)稱分布的斷口,其中母材與接頭斷裂區(qū)均為韌窩斷口。因母材為回火馬氏體與回火貝氏體混合組織,斷口中出現(xiàn)了沿晶界較大碳化物起裂的大韌窩和小韌窩的混合情況(圖7(a))。焊接接頭在SAW焊縫處斷裂,斷口中存在少量撕裂的二次裂紋(圖7(b)),這是因SAW焊縫柱狀組織的晶間和晶內(nèi)強(qiáng)度不平衡[14-15],晶間處在承受拉應(yīng)力時(shí)出現(xiàn)了沿晶界撕裂現(xiàn)象。

圖7 母材與焊接接頭室溫拉伸試驗(yàn)的斷口形貌

2.4 延展性

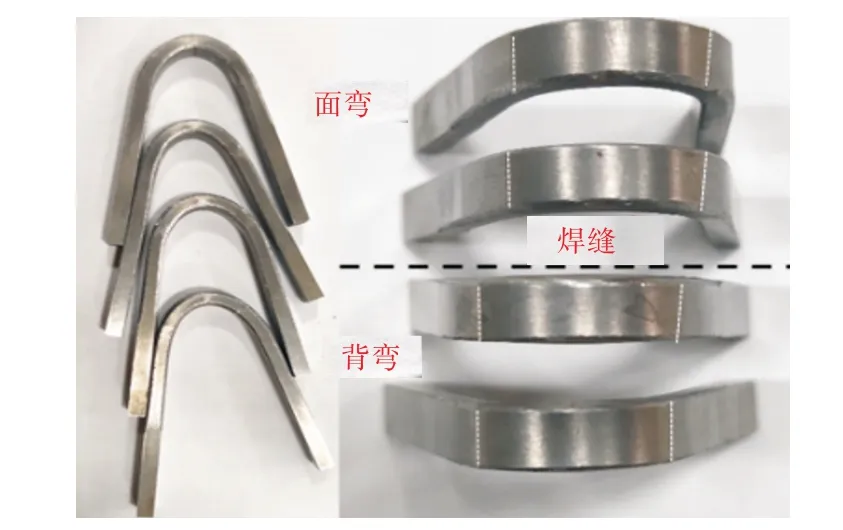

圖8 為正面彎曲試樣(2 個(gè))和背彎試樣(2 個(gè))彎曲180°后的外觀形貌,可以看出,焊縫區(qū)出現(xiàn)了明顯的塑性變形,正彎試樣和背彎試樣的SAW 焊縫、熔合線和熱影響區(qū)均未見開裂現(xiàn)象。焊接接頭的彎曲測(cè)試是驗(yàn)證焊接接頭的延展性能[16]。焊接接頭在彎曲180°未開裂,表明焊接接頭的延展性良好。

圖8 焊接接頭的室溫彎曲試樣

3 結(jié) 論

(1)大壁厚NiCrMoV鋼窄埋弧焊間隙焊接接頭為完全冶金結(jié)合,無裂紋、氣孔等缺陷;30Cr2Ni4MoV 母材為回火馬氏體、回火貝氏體和碳化物組成;CGHAZ為晶粒粗大的回火馬氏體組織和碳化物組成;FGHAZ為晶粒細(xì)小的回火馬氏體組織和彌散分布的碳化物組成。WM的顯微組織為回火貝氏體和晶界少量分布的回火馬氏體組成。

(2)焊接接頭HAZ 的顯微硬度呈梯度分布,CGHAZ硬度最高330HV0.2~350HV0.2,向母材側(cè)逐漸降低至與母材硬度相當(dāng)。母材顯微硬度為270HV0.2~290HV0.2。焊縫的顯微硬度為255HV0.2。

(3)母材的屈服強(qiáng)度為812 MPa,抗拉強(qiáng)度為899 MPa。SAW 焊接接頭的屈服強(qiáng)度為687 MPa,抗拉強(qiáng)度為774 MPa,約為母材強(qiáng)度85%。經(jīng)過180°彎曲試驗(yàn)均未發(fā)現(xiàn)微裂紋,焊接接頭具有良好的延展性。接頭強(qiáng)度與延展性均滿足設(shè)計(jì)要求。

(4)母材與焊接接頭的拉伸斷口均為韌性斷口,母材的拉伸斷口為大韌窩和小韌窩的混合斷口,焊縫斷口中存在少量撕裂的二次裂紋。