基于加熱卷煙降溫材料的預折疊收束系統設計

代 怡,薄立朗,汪金鵬,柴祎迪,龍思宇,馮炎春,閆 信

1. 四川中煙工業有限責任公司成都卷煙廠,成都市錦江區成龍路一段56 號 610068

2. 華中農業大學工學院,武漢市洪山區獅子山街1 號 430070

加熱卷煙是新型煙草制品中最接近傳統卷煙抽吸體驗的產品,其加熱溫度一般在350 ℃以下,可有效減少燃燒和熱裂解過程中有害和潛在有害化學物質的產生,使用時將煙彈插入煙具中加熱,使煙彈中的煙堿及香氣物質穩定揮發釋放,以滿足吸煙者需求。煙彈由發煙段、降溫段、空管段、濾嘴段組成,因煙彈長度較短,煙氣吸阻較低,這種工藝結構不可避免地會造成入口煙氣溫度過高。為解決煙氣入口過燙的問題,國內外各大煙草公司在加熱卷煙降溫段的材料、結構、加工工藝等方面進行了大量研究,其降溫措施主要集中在應用特殊的降溫材料和設計特定的降溫結構等方面[1-2]。菲利普·莫里斯國際公司(PMI)的iQOS 加熱卷煙采用多段構造,其降溫段采用在176 ℃附近具有單一相變吸熱功能的聚乳酸(PLA,polylactic acid)膜進行壓皺聚攏而成[3-4];英美煙草公司(BAT)的glo 加熱卷煙降溫段采用空管大氣流管狀濾棒,通過空管濾棒為煙氣提供更大的氣流通道,以降低煙氣溫度,且減少對煙氣的吸附[5];韓國煙草人參公社(KT&G)推出的lil 加熱卷煙為中心針式加熱產品,其配套的Fiit 煙支使用玉米纖維(Corn Fiber)編織束進行降溫;湖北中煙工業有限責任公司生產的“MOK”煙支使用打孔壓紋聚乳酸膜和高透成型紙進行降溫[6];云南中煙工業有限責任公司生產的“MC”煙支使用10 mm 的壓紋聚攏聚乳酸膜包裹散熱片與增香纖維[7],達到降溫增香的目的;廣東中煙工業有限責任公司生產的“MU”煙支使用23 mm 的淀粉空管作為降溫段,淀粉空管由淀粉、相變材料和多元醇三者協同制備而成[8]。分析可見,當前主要通過單一相變降溫材料聚乳酸膜對高溫煙氣進行降溫處理,在降溫原理和降溫材料應用上較為單一。因聚乳酸膜相變焓值較低,只能作用在(178±15)℃溫度范圍內,降溫效果有限且聚乳酸膜生產成本較高;而以菲利普·莫里斯國際公司為代表的各大煙草公司在加熱卷煙煙用輔材、煙支結構等方面進行了大量的專利布局。為突破降溫段聚乳酸膜的技術壁壘,四川中煙工業有限責任公司開發了多級相變降溫膜紙(復合生物膜紙),相比聚乳酸單一相變材料,該膜紙適用溫度范圍廣,可在低溫范圍內實現相變吸熱降溫,具有降溫能力強、成本低、安全穩定、煙氣吸附少、支撐載香等優點。但多級相變降溫膜紙本身應力大,且克重及厚度均高于其他加熱卷煙降溫材料,在設備加工適應性上低于單層聚乳酸膜。在生產過程中,降溫基礎棒由一定幅寬的多級相變降溫膜紙經開卷褶切機縱向壓紋后,再經ZL22D濾棒成型機組收束、壓縮、粘接、包裹成型、分切加工而成。在膜紙材料收束過程中因膜紙擺動幅度過大,成型后的降溫基礎棒容易出現端面孔隙直徑過大、圓度數據合格率低等問題。為此,以成都卷煙廠加熱卷煙降溫基礎棒生產線為研究對象,設計了一種降溫材料預折疊收束系統,并利用濾棒成型機組生產9J11 中式烤煙降溫基礎棒進行測試,以期提高加熱卷煙降溫基礎棒生產質量。

1 系統設計

1.1 結構組成

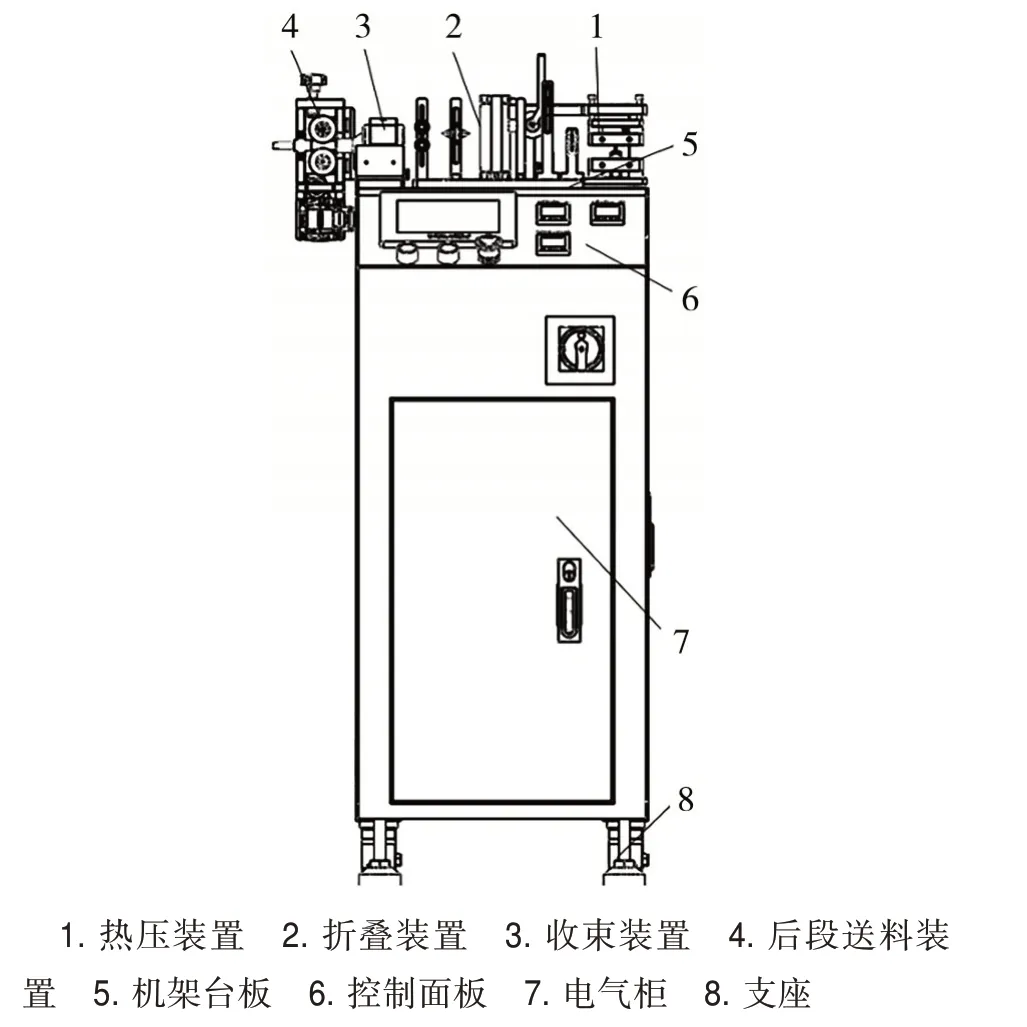

降溫材料預折疊收束系統主要由熱壓裝置(1)、折疊裝置(2)、收束裝置(3)、后段送料裝置(4)以及控制系統等組成,見圖1。多級相變降溫膜紙經開卷褶切機縱向壓紋后,進入熱壓裝置的導紙板預熱,使膜紙受熱軟化減小應力;通過折疊裝置,完成兩次對中折疊收束;經收束裝置的導向錐形筒對膜紙再次加熱收束;最后由后端送料裝置的成型輪壓縮定型并送至ZL22D濾棒成型機組煙槍入口處。膜紙在進入煙槍前經過2 次加熱,4 次折疊收束,2 次膨脹工序,有效降低了膜紙在成型階段橫截面不規則應力。

圖1 降溫材料預折疊收束系統結構示意圖Fig.1 Structure of prefolding and funneling system for cooling material

1.1.1 熱壓裝置設計

熱壓裝置由上導紙板(4)、下導紙板(5)、升降氣缸(8)以及支架板(11)等組成,見圖2。上下導紙板寬度大于膜紙幅寬,采用具有電磁加熱功能的黃銅材質制作而成,溫度控制范圍60~150 ℃。通過上下導紙板對膜紙進行加熱軟化,以減小后續膜紙折疊工序的不規則應力,使膜紙折疊、收束更加順暢。支架板通過螺釘連接固定在機架臺板上,上導紙板與支架板通過連接板(1)固定且不可移動,下導紙板通過升降氣缸使其沿直線滑軌(10)上下移動,以實現上下導板的開合,從而滿足膜紙導入以及靠攏加熱等功能。

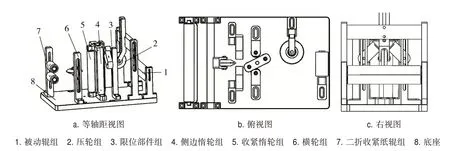

1.1.2 折疊裝置設計

折疊裝置由被動輥組(1)、壓輪組(2)、限位部件組(3)、側邊惰輪組(4)、收緊惰輪組(5)、橫輪組(6)、二折收緊紙輥組(7)等組成,見圖3。被動輥組與膜紙運行高度一致,以保證膜紙平穩通過;壓輪組惰輪始終作用于膜紙的中心線上,并對其施加垂直向下的壓力,完成第一次對中折疊;限位部件組對膜紙的兩側進行夾持約束,避免膜紙外翻影響下道工序;側邊惰輪組和收緊惰輪組將第一次折疊后的膜紙左右兩邊合并收緊,為第二次折疊做好準備;橫輪組惰輪、壓輪組惰輪與二折收緊紙輥組中心處于同一平面高度,通過橫輪組惰輪再次對膜紙施加垂直于紙面的壓力,完成第二次對中折疊;最后通過二折收緊紙輥組收縮壓緊后進入下道工序。其中,被動輥組、壓輪組、橫輪組以及二折收緊紙輥組的惰輪或紙輥均能夠實現上下移動,且所有輥組和輪組都通過螺釘與底座(8)連接,底座固定于機架臺板。通過調整螺紋孔位可調節空間位置,從而得到最優位置配合。

圖3 折疊裝置結構示意圖Fig.3 Structure of folding device

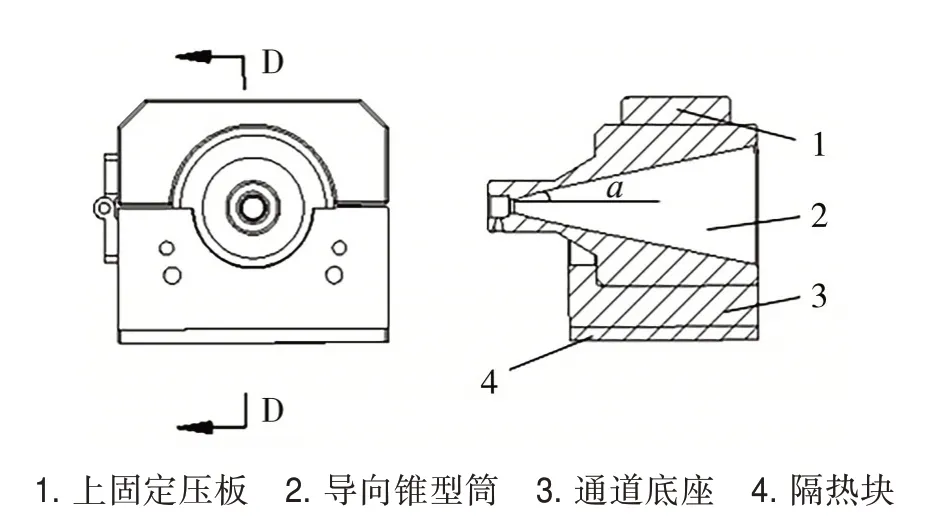

1.1.3 收束裝置設計

收束裝置由上固定壓板(1)、導向錐形筒(2)、通道底座(3)以及隔熱塊(4)等組成,見圖4。折疊后膜紙若直接進入成型輪,因收束角度過大會導致收束阻力增加,破壞膜紙已約束形成的折疊樣式,使生成的濾棒截面膜紙分布不均、孔隙較大。為此,利用導向錐型筒的收束錐度提高膜紙收束的一致性。經實驗可得,導向錐型筒的錐度∠a處于15°~20°之間,收束效果最佳。此外,導向錐型筒材質要求硬度高、粗糙度低,以減少筒壁的磨損,降低膜紙材料高速運行阻力。通道底座同樣為具有加熱功能的黃銅材質,溫度控制范圍30~150 ℃,利用通道底座熱傳遞至導向錐形筒,進一步對膜紙加熱軟化,使收束過程更加順暢。隔熱塊與機架臺板連接固定。

圖4 收束裝置結構示意圖Fig.4 Structure of funneling device

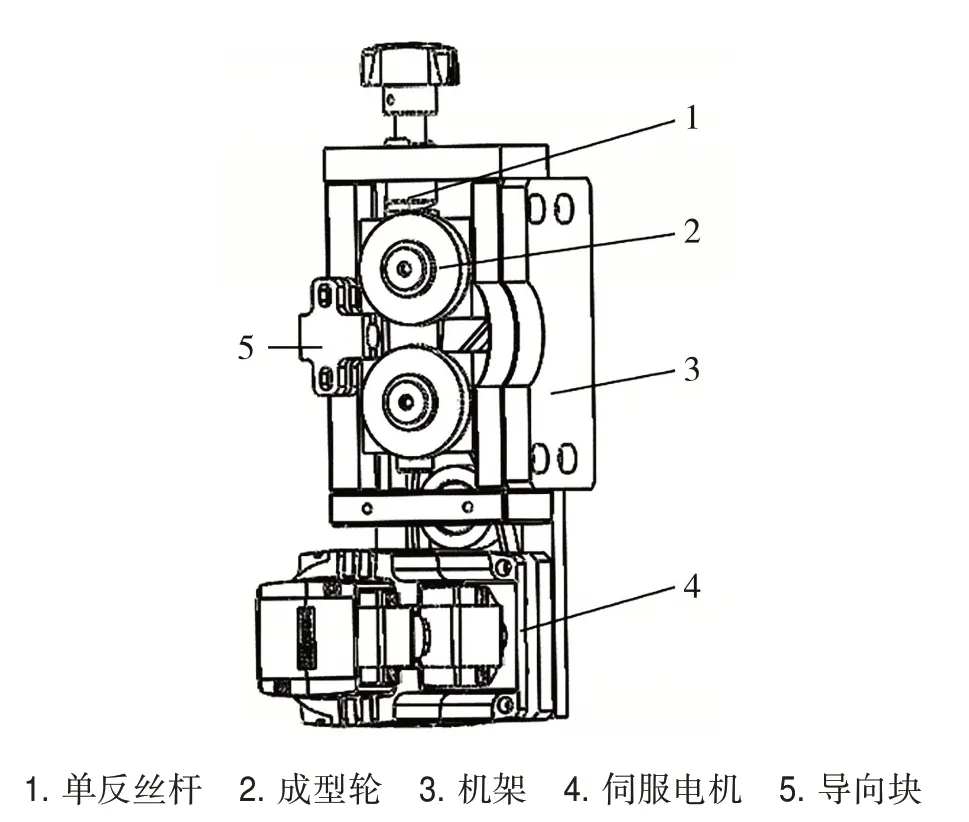

1.1.4 后段送料裝置設計

后段送料裝置由單反絲桿(1)、成型輪(2)、機架(3)、伺服電機(4)、導向塊(5)等組成,見圖5。成型輪對第一次收束后自然膨脹的膜紙進行再次壓縮收束,并為膜紙提供一定的驅動力,以平衡多級約束后造成的摩擦阻力,然后由導向塊進入煙槍。成型輪工作面為半圓形凹槽,兩個成型輪上下配合形成收束圓槽,圓槽直徑應小于導向錐形筒出口直徑且小于成品基礎棒直徑,通過不同規格濾棒實驗可得到最佳成型輪凹槽匹配直徑。此外,該組成型輪由獨立的伺服電機進行驅動,伺服電機與成型輪之間通過同步帶傳遞動力,單反絲桿通過旋轉調節而帶動兩個成型輪沿相反方向運動,實現兩輪的分離與貼合,便于開機或斷紙時導入膜紙。

圖5 后段送料裝置結構示意圖Fig.5 Structure of rear feeder

1.2 參數優化

1.2.1 參數選擇

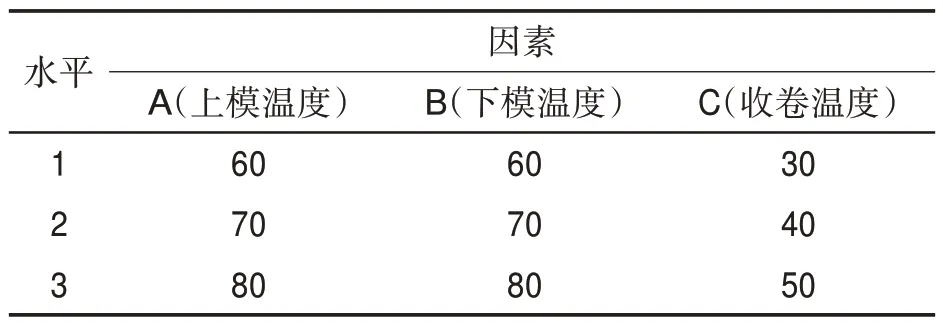

選取上模溫度(上導紙板)、下模溫度(下導紙板)以及收卷溫度(通道底座)3個影響折疊收束效果的因素,并分別取3 個水平進行參數優化,各因素水平見表1。

表1 因素水平表Tab.1 Levels of factors(℃)

1.2.2 正交試驗設計

根據三因子三水平正交表L9(33)設計試驗方案,見表2。按照表2 中9 種方案對安裝有預折疊收束系統的ZL22 成型機組進行上機測試,設置預折疊收束系統的三因子參數和工作時間,使其在9種方案下各運行20 s,統計生產的降溫基礎棒圓度合格率。在相同試驗條件下重復3次,取圓度合格率的平均值。

表2 降溫基礎棒圓度合格率正交試驗結果Tab.2 Orthogonal test results of roundness acceptable rate of cooling base rods

1.2.3 優化結果分析

由極差R可知,收卷溫度(因素C)對圓度合格率影響最顯著,其次是下模溫度(因素B),上模溫度(因素A)對圓度合格率影響最小。最優組合為A2B2C2,即上模溫度為70 ℃,下模溫度為70 ℃,收卷溫度為40 ℃。

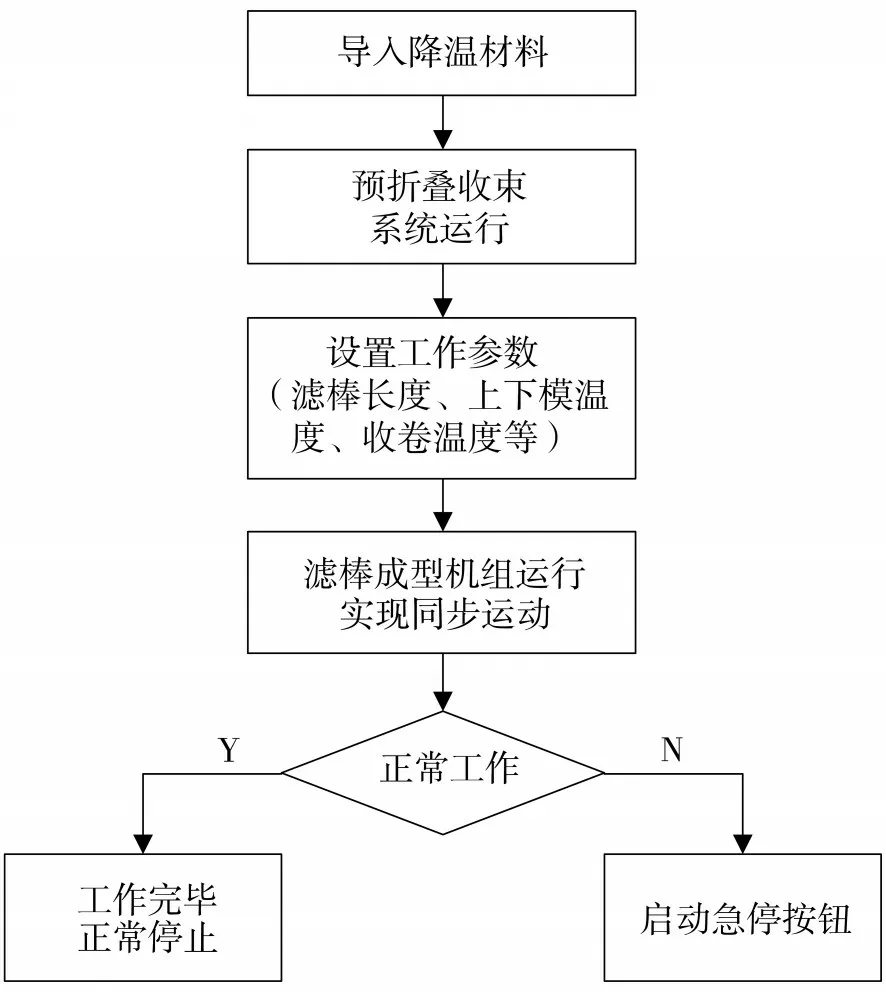

1.3 控制系統

為實現預折疊收束系統工作速度與ZL22D濾棒成型機組實時匹配,設置外掛編碼器讀取成型機組布帶輪運行速度,并反饋到預折疊收束系統工控機;工控機通過伺服控制器調節成型輪處伺服電機的轉速,保證成型輪的線速度與布帶輪的線速度相同。系統控制流程見圖6。

圖6 預折疊收束系統控制流程圖Fig.6 Control flow of prefolding and funneling system

2 應用效果

2.1 實驗設計

材料:多級相變降溫膜紙(85 g/m2×114 mm,四川寬窄紙品有限責任公司);成型紙(78 g/m2×24.5 mm,牡丹江恒豐紙業股份有限公司)。

設備:開卷褶切機、ZL22D 濾棒成型機組(許昌煙草機械有限責任公司);降溫材料預折疊收束系統(自制)。

方法:預折疊收束系統應用前后,由ZL22D濾棒成型機組生產9J11 中式烤煙降溫基礎棒,以連續生產10 min 為一組,抽檢30 支降溫基礎棒,測量基礎棒的圓度平均值和最大端面孔隙,計算合格率,各取10組數據。

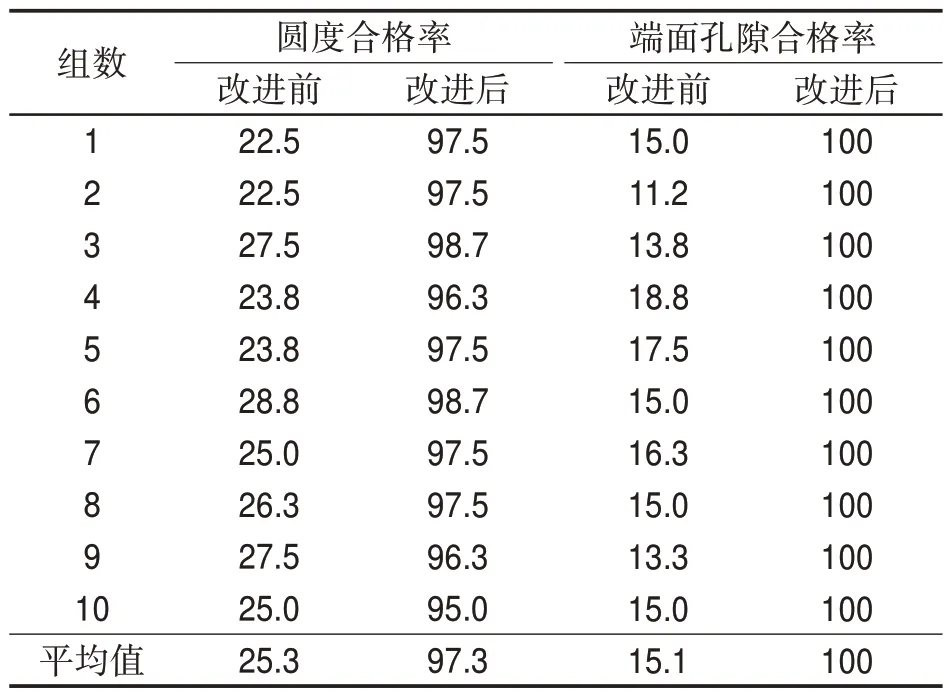

2.2 數據分析

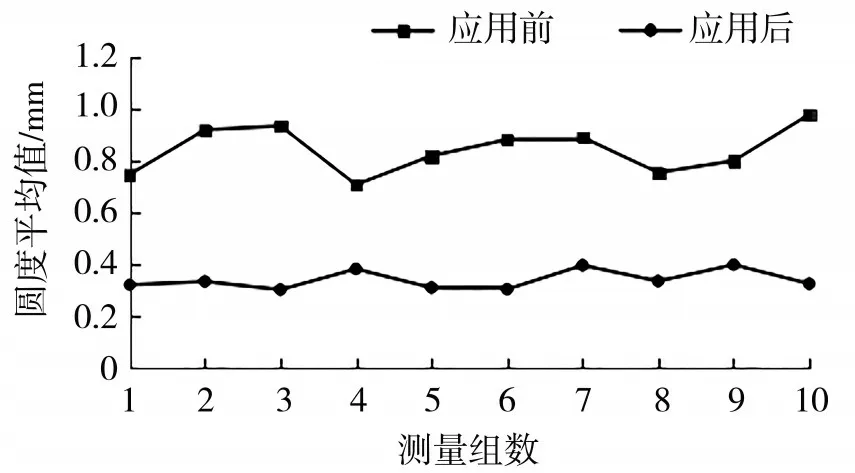

由圖7可見,系統應用后基礎棒的圓度平均值顯著下降,在±0.3 mm 范圍內波動并趨于穩定,符合生產工藝要求。由表3可見,系統應用前后基礎棒圓度合格率由25.3%增加至97.3%,端面孔隙合格率由15.1%增加至100%,完全消除了端面直徑≥1 mm 的孔隙。

表3 預折疊收束系統應用前后降溫基礎棒圓度和端面孔隙合格率Tab.3 Acceptable rates of roundness and rod end porosity of cooling base rods before and after application of prefolding and funneling system(%)

圖7 預折疊收束系統應用前后降溫基礎棒圓度均值曲線Fig.7 Mean roundness of cooling base rods before and after application of prefolding and funneling system

3 結論

基于加熱卷煙多級相變降溫膜紙設計了一種預折疊收束系統,膜紙在進入煙槍前經過2 次加熱,4次折疊收束,2 次膨脹工序,有效降低了膜紙橫截面應力,提高了膜紙分布均勻性。采用ZL22D 濾棒成型機組對預折疊收束系統進行測試,結果表明:系統應用后,降溫基礎棒圓度合格率平均增加72百分點,端面孔隙合格率達到100%,有效提高了加熱卷煙降溫基礎棒工藝質量水平。