花崗巖石粉對水工混凝土性能的影響分析

肖婷婷,楊春艷

(1.遼陽市發展改革事務服務中心,遼寧 遼陽 111000;2.遼陽市水利事務服務中心,遼寧 遼陽 111000)

據統計,由于石材加工我國每年產生的花崗巖石粉高達1000萬t,這些石粉的利用率偏低,年消耗量少,由此導致的水體與空氣污染、土地侵占等問題突出[1]。受材料自身條件和制備工藝限制,內部存在氣泡和孔隙等缺陷使得水工混凝土抗滲能力大大減弱,入侵水量增多加劇凍害破壞,而水工結構耐久性與凍害密切相關[2]。壩體、閘門、渠道等結構每年因凍融及滲透破壞導致大量水資源的浪費,并且需要投入巨大的維修費用。隨著環境保護和資源利用要求的提升,人們越來越注重廢棄礦物的再生利用,將礦物摻合料加入混凝土中逐漸成為性能改善的主要手段。我國諸多學者深入探討了摻合料的影響作用,有學者認為摻量較低時能夠減小孔隙率,在不同程度上提升抗腐蝕、抗氯離子滲透及力學性能,但不同類型的摻合料對改善抗凍性的作用效果有所差異[3-6]。趙井輝等[7]從微觀上探討了內摻花崗巖石粉的影響作用,結果表明摻量適當時有利于改善試件的抗凍、抗滲性,這是因為花崗巖石粉會優化孔級分配及孔隙結構參數,并且粒徑分布越廣其增強作用越好;石妍等[8]認為混凝土的宏觀性能受水泥石界面微觀特征及氣孔結構的影響顯著,增大混凝土整體性、密實度及減少內部缺陷已成為現階段微觀結構研究的熱點之一;郭育霞等[9]分析了混凝土性能受內摻和外摻石粉摻量的影響,結果發現外摻15%~20%石粉時的整體性能最優;宋華等[10]探究了混凝土抗碳化性能受不同礦物摻合料的影響,結果發現隨摻合料混合方式、種類的改變混凝土抗碳化性能發生相應變化,摻入適量摻合料能夠改善抗碳化性能。雖然現有研究分析了混凝土性能受花崗巖石粉的影響,但較少涉及水工混凝土耐久性能、力學及工作性能受不同花崗巖石粉摻量的影響規律,對于花崗巖石粉最優摻量及其作用機理的研究更少。因此,本文利用抗凍抗滲、抗折抗壓和坍落度試驗,探討了水工混凝土耐久性能、力學及工作性能受花崗巖石粉摻量的影響,結合試驗數據提出最優摻量范圍,以期為實現水工混凝土優化設計及花崗巖石粉資源化利用提供科學依據。

1 試驗方法

1.1 原材料準備

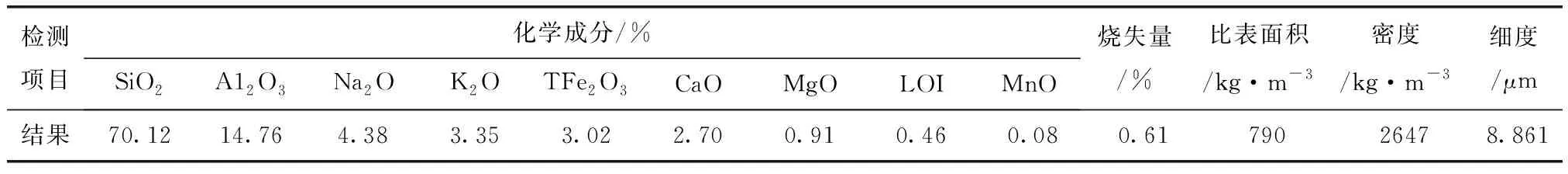

采用P·O 42.5級普硅水泥,密度3100 kg/m3,燒失量3.60%,標稠用水量24.7%,初凝時間、終凝時間225 min和290 min,比表面積358 m2/kg,3 d、28 d抗壓強度21.4 MPa和46.5 MPa,氯離子含量0.010%,堿含量0.52%,氧化鎂2.47%,其主要性能指標符合《通用硅酸鹽水泥》(GB 175—2007)有關規定。花崗巖石粉選用大連本地石材廠提供的石材廢料,經檢測其化學成分及技術指標如表1。

表1 花崗巖石粉的成分及技術指標

集料選用大連建材廠生產的天然河砂,其表觀密度2700 kg/m3,粒徑范圍0~4.75 mm;碎石選用粒徑5~10 mm(小石)、10~20 mm(中石)和16~31.5 mm(大石)三種規格的碎石,表觀密度2680 kg/m3,吸水率0.80%;試驗選用萘系高效減水劑,減水率26.1%,拌和水選用當地自來水。

1.2 試驗設計

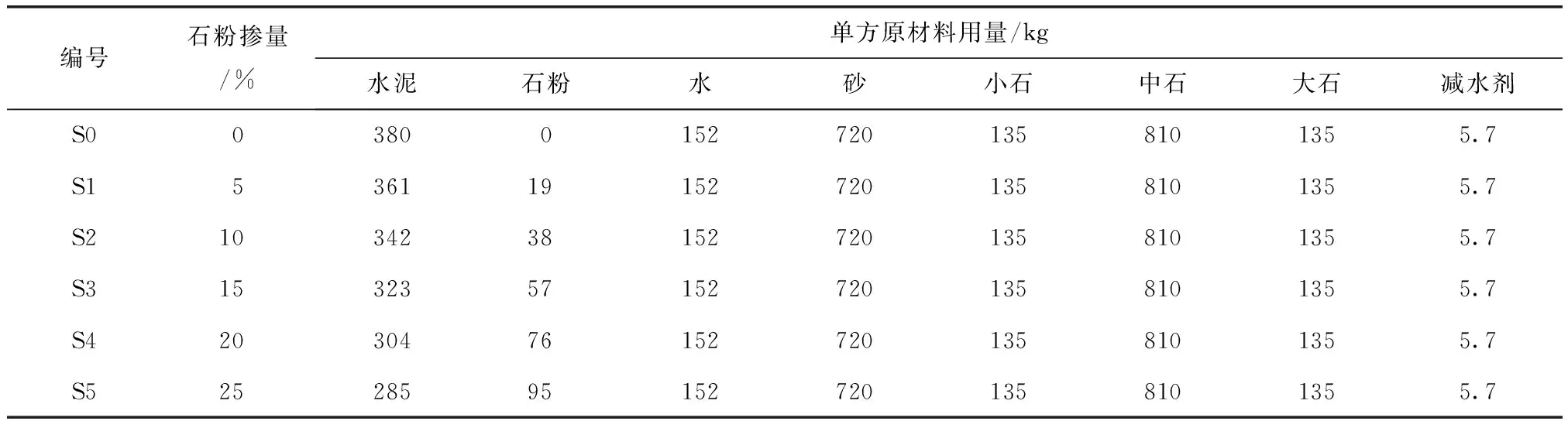

根據《水工混凝土試驗規程》(DL/T 5150—2017)對0%、5%、10%、15%、20%、25%花崗巖石粉摻量水工混凝土進行抗氯離子侵蝕、快速碳化、快速凍融、抗折抗壓以及坍落度試驗,設計3 d、7 d、14 d、28 d不同碳化時間,50次、100次、150次、200次和300次不同凍融循環次數,3 d、7 d和28 d不同養護齡期,結合試驗數據深入分析混凝土保水性、黏聚性、抗壓抗折強度和抗氯離子滲透性隨花崗巖石粉摻量的變化規律。采用花崗巖石粉等質量替代水泥,內摻花崗巖石粉混凝土配合比如表2。

表2 試驗配合比

2 結果與分析

2.1 拌合物的工作性能

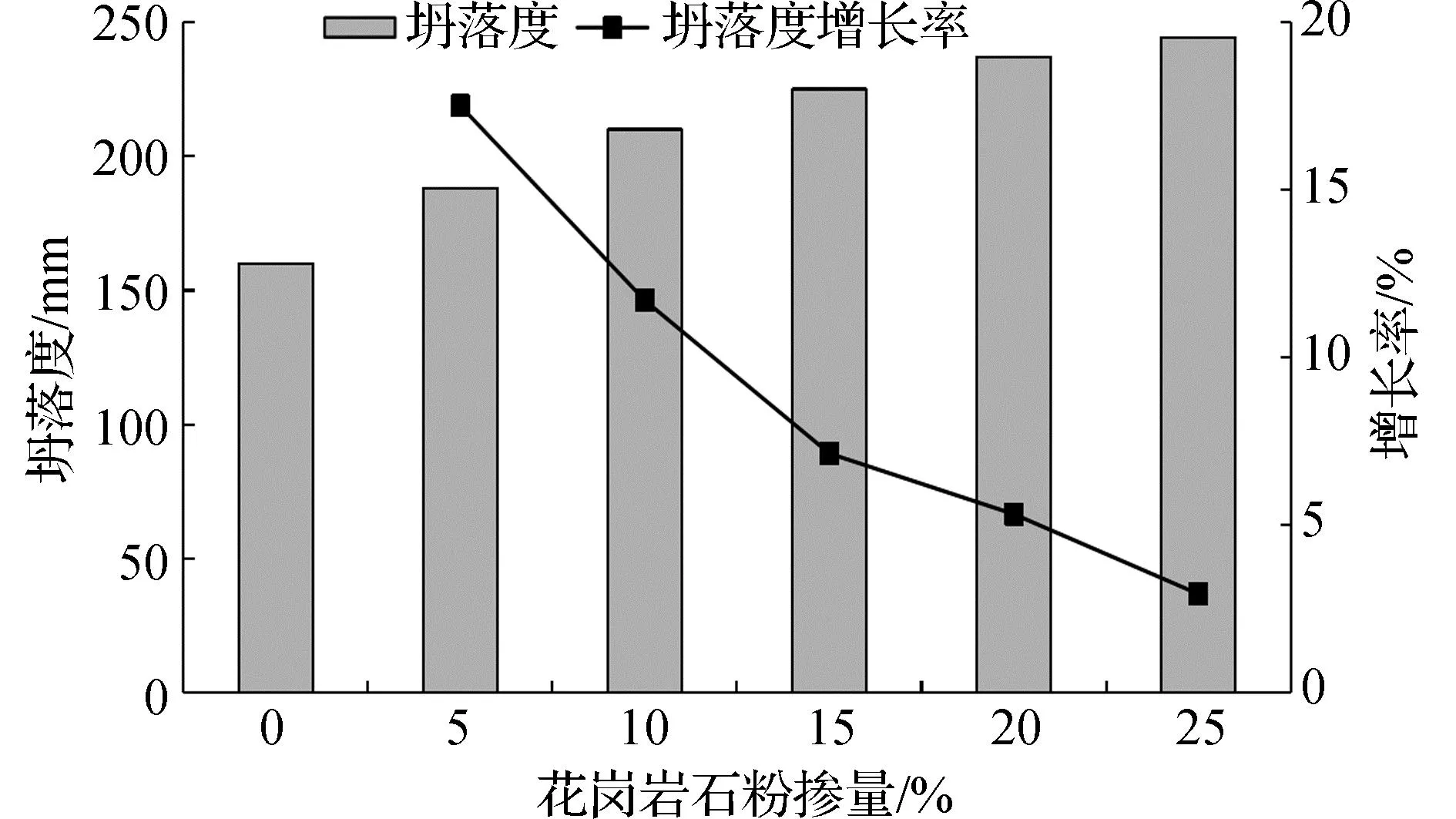

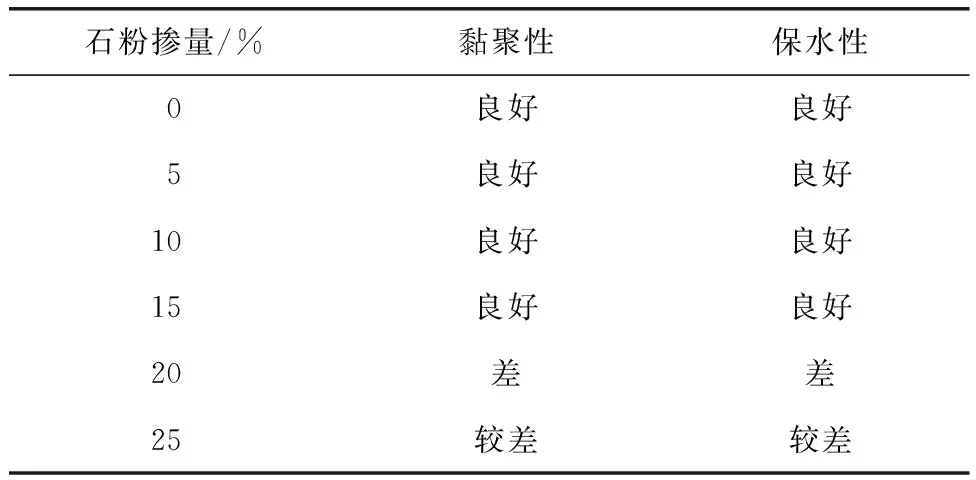

根據試驗規程測定0%、5%、10%、15%、20%和25%花崗巖石粉摻量條件下拌合物的保水性、黏聚性及坍落度,如表3和圖1。

圖1 拌合物坍落度變化特征

表3 拌合物保水性和黏聚性

由圖1可知,拌合物坍落度隨花崗巖石粉摻量的增加呈現出逐漸上升趨勢,而坍落度增長率則表現出下降趨勢;摻5%、10%、15%、20%、25%花崗巖石粉組相比于基準對照組的坍落度增幅分別為17.50%、31.25%、40.63%、48.13%和52.50%。結合表3中的數據,摻5%、10%、15%花崗巖石粉組與基準對照組的保水性、黏聚性相當,而摻量超過20%時拌合物的保水性與黏聚性變差,說明摻入適量范圍花崗巖石粉有利于改善拌合物的工作性[11]。

2.2 硬化力學性能

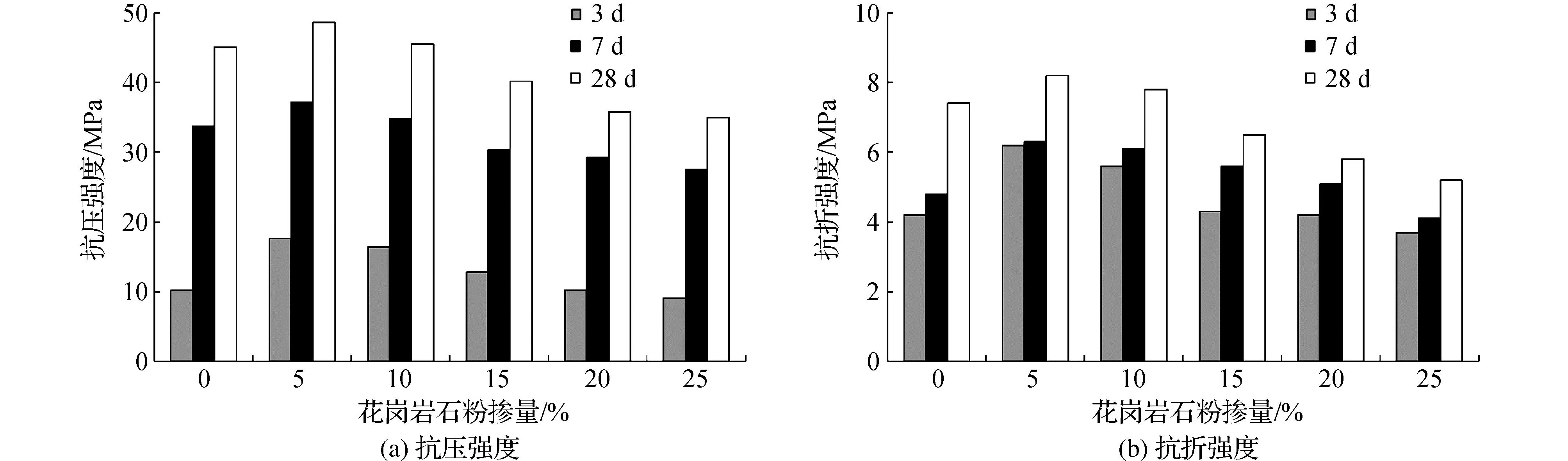

根據試驗規程測定0%、5%、10%、15%、20%和25%摻量條件下各組試件的3 d、7 d、28 d齡期強度,如圖2。

圖2 力學性能變化特征

從圖2可以看出,不同花崗巖石粉摻量時各組試塊的3 d、7 d、28 d齡期抗折和抗壓強度變化趨勢基本一致,試件強度均隨著齡期的延長逐漸上升,且隨著花崗巖石粉摻量的增加表現出先上升后下降的變化規律,摻5%~10%花崗巖石粉時的強度達到最高。通過分析最優摻量試塊強度指標可知,摻5%花崗巖石粉組的3 d、7 d、28 d抗壓強度相較于基準組分別增加72.55%、10.39%和7.76%,其抗折強度相較于基準組分別增加47.62%、31.25%和10.81%;摻10%花崗巖石粉組的3 d、7 d、28 d抗壓強度相較于基準組分別增加60.78%、3.26%和0.89%,其抗折強度相較于基準組分別增加33.33%、27.08%和5.41%。因此,在水工混凝土中摻入花崗巖石粉能夠明顯改善其力學性能,特別是對早期強度的促進作用更加顯著,摻5%~10%花崗巖石粉時試塊的抗折、抗壓強度達到最高[12]。

2.3 耐久性分析

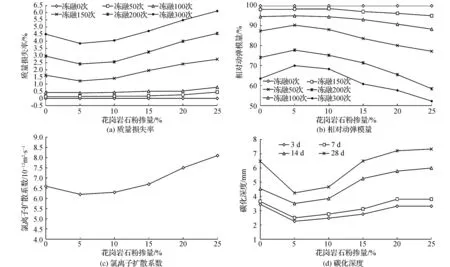

根據試驗規程測定0%、5%、10%、15%、20%和25%花崗巖石粉摻量條件下混凝土的耐久性能,如圖3。

圖3 耐久性能變化特征

從圖3(a)~圖3(b)可以看出,不同花崗巖石粉摻量試塊的質量損失與相對動彈模量變化趨勢基本相同,凍融次數越大試塊的動彈模量越小,質量損失則呈現出上升趨勢;隨花崗巖石粉摻量的提升相對動彈模量呈先上升后下降的變化特征,質量損失則表現出相反的變化特征。摻5%~10%花崗巖石粉組的相對動彈模量和質量損失率可能達到峰值,凍融循環300次時,摻5%、10%、15%、20%、25%花崗巖石粉組相較于基準對照組質量損失分別增加為-14.44%、-9.78%、4.89%、21.78%、36.00%,相對動彈模量相較于基準組分別增加10.24%、7.56%、-4.25%、-9.29%、-17.80%,說明在水工混凝土中摻入適量石粉能夠提升其抗凍性[13-14]。

從圖3(c)可以看出,擴散系數隨花崗巖石粉摻量的提升呈現出先下降后上升的變化特征,摻5%~10%花崗巖石粉石時出現峰值,摻5%、10%、15%、20%、25%花崗巖石粉組相較于基準對照組的氯離子擴散系數分別增大-6.06%、-4.55%、1.52%、13.64%和22.73%。一般試塊的抗侵蝕能力越強其擴散系數就越小,結果試驗數據可知抗氯離子侵蝕性隨花崗巖石粉摻量的提升表現出先上升后下降的趨勢,且摻5%~10%花崗巖石粉時的抗氯離子侵蝕能力最高,說明在水工混凝土中摻入適量花崗巖石粉有利于提高其抗離子侵蝕能力。

從圖3(d)可以看出,碳化時間相同情況下,混凝土碳化深度隨花崗巖石粉摻量的增加呈現出先下降后上升的變化特征,摻5%~10%花崗巖石粉時出現峰值,摻5%、10%、15%、20%、25%花崗巖石粉組相較于基準對照組的28 d齡期的碳化深度分別增大-34.31%、-27.82%、0.31%、11.44%、13.29%。碳化深度越小代表混凝土抗碳化能力越強,隨花崗巖石粉摻量的增加混凝土抗碳化性能表現出先增強后減弱的變化特征,并且摻5%~10%花崗巖石粉時的抗碳化能力最高,說明在水工混凝土中摻入適量的花崗巖石粉有利于提高其抗碳化能力。

3 結 論

(1)在水工混凝土中加入一定的花崗巖石粉能夠有效改善其耐久性、力學和工作性能,并且摻5%~10%時的綜合性能最優。

(2)水工混凝土的各項性能受花崗巖石粉摻量的影響存在一定差異,拌合物坍落度隨花崗巖石粉摻量的增加逐漸增大,而保水性和黏聚性隨其摻量的增加逐漸減弱;混凝土抗碳化能力、抗氯離子滲透性、抗凍性、抗折及抗壓強度均花崗巖石粉摻量的增加表現出先上升后下降的變化特征。