某純電動轎車空調壓縮機振動噪聲分析及改進

朱志文

摘 要:純電動汽車空調壓縮機制冷和制熱需要不僅包含車內需求,還需冷卻或加熱電池,壓縮機負載增大。汽油車壓縮機的轉速和發(fā)動機有固定速比,常用轉速840~3600rpm,電動車壓縮機轉速由負載決定,通常為800~8000rpm。純電動車沒有發(fā)動機屏蔽,怠速壓縮機噪聲變得特別顯著。需優(yōu)化壓縮機支架模態(tài)和壓縮機剛體模態(tài)與車內空腔模態(tài)的避頻、方向盤模態(tài)避頻等,來解決車內噪聲和振動問題。

關鍵詞:壓縮機 剛體模態(tài) 聲腔模態(tài) 共振 避頻

1 引言

傳統汽油車,壓縮機與發(fā)動機轉速比1~1.2之間,怠速壓縮機轉速較低、并且轉速范圍較窄;發(fā)動機常用工作轉速700~3000rpm及壓縮機轉速840~3600rpm;同時還有發(fā)動機掩蔽,壓縮機噪聲問題通常不是很明顯抱怨問題。純電動汽車電動壓縮機的轉速是根據制冷、制熱需求進行轉速調整。電動車的制冷、制熱需求量比傳統汽油車需求更大,不僅包含車內乘客的需求,還包含電池制冷或保溫等需求。夏天怠速工況、原地充電工況下,壓縮機可以達到4000~8000rpm。另一方面,電動車壓縮機噪聲沒有發(fā)動機進行掩蔽,噪聲變得更單純、清晰。電動壓縮機常用工作轉速及負載都高于傳統汽油車壓縮機。如果噪聲處理不好,非常容易引起客戶抱怨。電動壓縮機噪聲、振動成為電動車NVH開發(fā)中一個關鍵課題。

2 問題描述

某一電動車在開發(fā)階段,壓縮機轉速掃頻,其中經過2400rpm產生了明顯的轟鳴聲和方向盤抖動;經過4800rpm車內產生轟鳴;經過6000rpm車內產生轟鳴等問題。以上轉速也是常用轉速,因此以上問題極易引起客戶抱怨,需分析解決。

此論文針對以上問題,從源、路徑、響應等環(huán)節(jié)詳細分析、研究,最終得到完美解決。

3 壓縮機臺架本體振動、噪聲

此壓縮機在零部件臺架上進行零部件本體全轉速段800~8000rpm升速掃描測試時,支架主動端振動線性增加,近場噪聲也是隨轉速升高線性增加。初步判斷該問題不是壓縮機本體振動、噪聲導致車內噪聲的不線性變化。車內壓縮機掃頻引起的多個轉速段轟鳴問題,可能是壓縮機系統和整車集成不匹配引起。

于是針對該問題從壓縮機安裝結構、壓縮機安裝點傳函以及車內聲腔模態(tài)耦合等進行了相關性分析研究。

4 壓縮機支架彈性體模態(tài)的研究

壓縮機常用轉速800~8000rpm,為避免壓縮機本體振動引起與支架共振問題,壓縮機安裝支架彈性體模態(tài)設定目標為380Hz。目標值高于8000rpm下1階&2階共振頻率值倍以上。

最初壓縮機安裝支架設計成鈑金焊接支架。仿真彈性體模態(tài)225Hz,不能滿足設定目標。鑒于提升支架模態(tài)和輕量化設計,壓縮機支架由焊接鈑金件改成鑄鋁件;經過多輪拓撲仿真結構優(yōu)化,最終總重量減少1Kg,模態(tài)提升到385Hz,滿足目標要求。

5 壓縮機隔振:一級、二級隔振系統分析

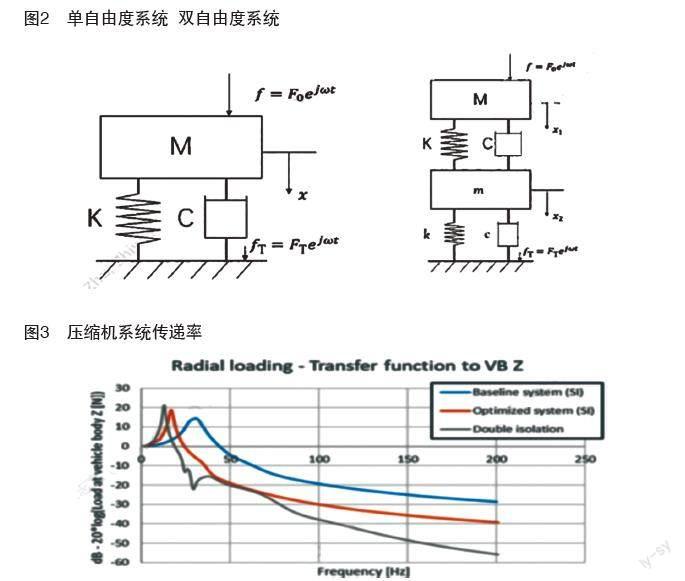

根據單自由度質量、彈簧系統和雙自由度質量、彈簧系統傳遞率分析,二級隔振方案有利于減少高頻振動傳遞率。本壓縮機隔振系統采納二級隔振方案。

壓縮機和襯套可簡化成質量、彈簧、阻尼系統;本壓縮機采用上、下各3個襯套組成的二級隔振方案。上面三個襯套與壓縮機相連,下面三個襯套安裝在副車架上。

具體隔振簡化分析模型及公式如下:(圖2)

式(1)單自由度系統振動方程,隔振率如式(2)

雙自由度系統振動方程:

隔振率公式4

其中;;;=;;;;

根據上式2和式4得傳遞率(隔振率導數)曲線如下:(圖3)

①在同一方向,二級隔振有兩個共振峰,一級隔振一個共振峰。

② 單級隔振在倍激勵與共振頻率比以后起隔振作用;二級隔振在二次共振峰后大于倍頻率比起隔振作用。

③ 二級隔振高頻隔振效果顯然好于一級隔振;但低頻區(qū)間差于一級隔振。

④ 不論一級隔振、二級隔振,橡膠剛度的降低有利于將共振峰頻率降低和減小幅值。上圖可見,45N/mm剛度襯套傳遞率差于15N/mm剛度襯套。

為更好提升二級隔振得性能,第一個共振峰頻率越低越好。最好控制在壓縮機不常用轉速范圍內。

6 不同襯套剛度下車內剛體模態(tài)的研究

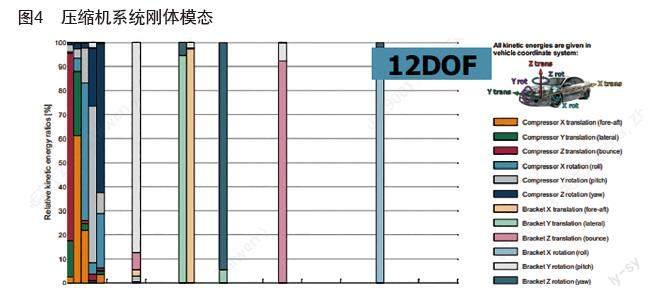

壓縮機系統類似動力總成懸置系統,一級隔振存在6自由度剛體模態(tài),雙級隔振存在12個自由度剛體模態(tài)。

壓縮機在掃頻時,掃頻基頻頻率遇到剛體模態(tài)頻率總是會共振。通常通過減小傳遞率可減小被動端共振峰峰值。這些被動端振動通過車身傳遞到車內,當這些剛體模態(tài)的共振峰頻率與子系統模態(tài)或聲腔模態(tài)頻率接近、耦合時,易引起子系統共振或聲腔共鳴產生轟鳴噪聲。

因此,需要把剛體模態(tài)頻率避開常用轉速范圍內的激勵頻率、子系統模態(tài)和聲腔模態(tài),避免壓縮機激勵導致的整車系統共振。

該車輛最初在2400rpm產生轟鳴聲和方向盤抖動,4800rpm車內轟鳴聲,6000rpm車內轟鳴聲等問題,是系統內存在40Hz,80Hz和100Hz聲腔模態(tài)和壓縮機系統的剛體模態(tài)耦合。見圖4。

最終通過改變橡膠襯套的材料、結構等方式調整橡膠襯套的剛度。這些襯套剛度會產生不同的剛體模態(tài),不同襯套剛度的壓縮機系統剛體見以下模態(tài)規(guī)劃分布表。

進行了15N/mm、18N/mm、25N/mm、45N/mm以及55N/mm剛度的襯套進行了剛體模態(tài)分析。結果在以下的剛體模態(tài)規(guī)劃表1;

通過實車壓縮機綜合頻響曲線(見圖5)及車內噪聲驗證(見圖6),在18N/mm及25N/mm剛度下,整個轉速段,升速掃描,車內噪聲線性上升,沒有轟鳴發(fā)生。最終NVH建議橡膠襯套鎖定在公差18~25N/mm之間。耐久團隊也同步評估該剛度襯套的耐久性能。

7 標定策略優(yōu)化

燃油車壓縮機通過附件皮帶與發(fā)動機連接,傳統壓縮機轉速由發(fā)動機轉速*速比進行控制。當發(fā)動機升速時,壓縮機以固定速比倍數同步升速,會經過轉速范圍內任何轉速。

電動壓縮機通常采用PWM控制,根據熱管理需求進行實時調整。為提升NVH性能,可以根據標定策略,通過軟件方式控制壓縮機不長時間停留在某些轉速,從而避開共振頻率,讓壓縮機避開某些特定聲腔模態(tài)、子系統模態(tài)頻率,避開了共振的風險轉速。但最高轉速直接影響最大制熱和制冷能力,此轉速較難規(guī)避。

8 結論

本文通過對某型純電動汽車壓縮機振動噪聲研究,影響系統的關鍵因素結論如下:

①壓縮機的剛體模態(tài)需與壓縮機常用轉速段的激勵進行避頻。

②壓縮機剛體模態(tài)需與方向盤、儀表臺、整車等子系統模態(tài)進行避頻。避免方向盤共振,儀表臺共振,整車模態(tài)共振等。

③壓縮機剛體模態(tài)需與整車聲腔模態(tài)避頻,避免產生整車轟鳴聲。

④二級隔振有利于高頻隔振,但需關注低頻晃動。

⑤低剛度襯套有利于提升隔振率,但需考慮耐久問題。

參考文獻:

[1]梁文昌,李書陽,趙華. 汽車空調壓縮機支架模態(tài)優(yōu)化[J].企業(yè)科技與發(fā)展,2017.

[2]王朝建,馬曉敏,陳峰. 某電動汽車空調壓縮機支架模態(tài)分析優(yōu)化[J].新能源汽車,2020.

[3]邱琳. 某EV車電動空調壓縮機開啟過程中噪聲優(yōu)化改善研究[J].新能源汽車,2017.

[4]陳江艷,楊誠. 電動汽車空調壓縮機噪聲測試及其聲品質客觀參量分析[J].噪聲與振動控制,2020.

[5]胡培龍,冼鴻威.基于二級隔振的電動汽車懸置系統 固有特性研究[C].中國汽車工程學會年會論文集,2018.