二級固井中分級注水泥器受力分析及施工安全提升

侯承勛

1.中石化石油工程技術研究院有限公司(北京 102206)

2.德州大陸架石油工程技術有限公司(山東 德州 253005)

0 引言

二級固井過程中,實際作用于分級注水泥器位置的壓強將直接作用在重力塞面上產生一個對滑套向下的作用力,該作用力傳遞到擋塊機構上,沿徑向分解成擋塊機構與關閉塞座之間的擠壓力。由于關閉塞座為鋁合金材質,強度相對較低,擋塊機構接觸面積較小,應力較為集中,兩者互相擠壓后易發生塑性變形,一旦塑性變形就會發生分級注水泥器提前關孔事故,導致分級箍位置以上留水泥塞,水泥未能返到地面,影響二級固井質量。

按照《固井設計規范》,經過計算可以得到二級注替過程中分級注水泥器位置的壓強隨施工時間的變化情況,進而求得擋塊機構受力隨施工時間的變化情況,結合室內實驗結果,可以提前分析得出分級注水泥器是否會提前關孔,根據分析結果就可以采取適當應對措施,規避風險。同時也可以模擬得到泵壓隨施工時間的變化情況,判斷能否滿足分級注水泥器關孔要求。還可以根據計算得到的井內實際流量隨施工時間的變化情況判斷環空是否達到紊流頂替的效果以及紊流頂替持續的時間,從而達到預測固井質量的目的[1]。

1 二級固井注替過程分析

二級固井施工流程一般分為:注沖洗液—注加重隔離液—注水泥漿—倒閘門—替壓塞液—替重泥漿—替原井泥漿。在整個注替過程中,由于流體密度、流變性能參數的不同,在相同的井身結構條件下,流體流型、液柱壓力及摩阻壓耗也各不相同,而且不同流體的注入排量也不相同,所以整個注替過程中井內流體的流動特性每時每刻都在發生改變[2]。

二級注替過程分為3 個階段:①從注替過程開始到“U”型管效應開始出現,此過程中管內外靜液柱壓差不足以克服整個循環壓耗,井口注入排量等于井內實際流量,井內流體連續;②“U型管效應”階段,隨著井內注入較高密度的水泥漿,管內外靜液柱壓差逐漸增大至足以克服整個循環壓耗,此時井內實際流量逐漸增大且大于井口注入排量,井內開始出現真空段,井內流體不連續,但是隨著注替過程的繼續進行,水泥漿開始返出套管鞋而進入環空,管內外靜液柱壓差逐漸減小,井內實際流量逐漸減小,直至管內外靜液柱壓差不足以克服整個循環壓耗時,井內實際流量小于井口注入排量,井內真空段開始減小并最終消失,“U型管效應”結束,井內實際流量等于井口注入排量,井內流體恢復連續;③“U型管效應”結束后,此時管外靜液柱壓力大于管內靜液柱壓力,隨著水泥漿不斷返出,管外與管內靜液柱壓差逐漸增大,替漿泵壓逐漸增大,直至替漿結束,井內實際流量等于井口注入排量,井內流體連續[4-6]。

2 二級固井注替過程中動態參數計算公式的推導與求解

二級注替施工過程中動態參數,即隨施工時間變化的參數,具體包括:泵壓、井底壓力、井內靜液柱壓力、井內摩阻壓耗、井內實際流量、真空段長度、井內流體的種類數與流態、各種流體的長度等,其中最為重要的是井內實際流量與真空段長度兩個參數,由此結合井身結構參數可以推導出其他各個參數值。

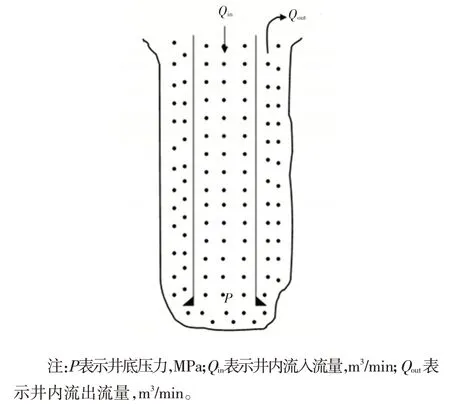

二級注替過程中,分級注水泥器位置相當于“U”型管的底部(圖1)。

圖1 “U”型管原理示意圖

在“U”型管底部兩側壓力均保持平衡:

式中:Ps為井口壓力,MPa;Phc為套管內靜壓力,MPa;Pfc為套管內摩阻壓耗,MPa;Pha為環空靜壓力,MPa;Pfa為環空摩阻壓耗,MPa。

二級注替過程第一階段,井內實際流量與井口注入排量相等,井內不存在真空段,流體連續,由此可以直接計算各個動態參數。

二級注替過程第二階段,“U型管效應”階段,假設真空段連續且位于井口位置,井內實際流量與井口真空段長度是最關鍵的兩個計算參數,在該階段井口始終存在真空段,所以井口壓力始終為0,所以此階段任一時刻下面公式均成立:

任一時刻T井口新注入的流體經過自由下落連續落在井筒內液柱上表面,有研究表明:注入流體對液柱產生的沖擊力較小,故而可以忽略不計。所以建立“U”型管效應模型。

公式(2)中各個量的具體計算公式如下:

式中:ρi為環空、套管內部第i段流體的密度,g/cm3;Lai為環空第i段流體對應的長度,m;Lci為套管內第i段流體對應的長度,m;Mi為環空、套管內第i段流體處于不同井身條件下的換算系數;fai為環空第i段流體摩阻系數;fci為套管內第i段流體摩阻系數;Qr為井內實際流量,m3/min。

將(3)~(6)式代入(2)式整理得到井內實際流量的迭代公式:

由(7)式可以得到井口真空段長度迭代公式:

式中:ΔT為迭代時間步長,s;Hn為T時刻井口真空段長度,m;Hn-1為T-ΔT時刻井口真空段長度,m;dc為套管內徑,mm;Qrn為T時刻井內實際流量,m3/min;Qrn-1為T-ΔT時刻井內實際流量,m3/min。

假設“U 型管效應”發生在T0時刻,井內實際流量Qr0與井口注入排量Q相等,井口真空高度H0為零,迭代一個時間步長ΔT,那么根據井身結構參數和H0就可以確定T=T0+ΔT時刻井內各種流體的種類和分布位置,即Lci和Lai;根據Qr0可以求得井內各段流體的摩阻系數fci和fai,然后將Lci、Lai、fci、fai代入迭代方程(7),即可求得T=T0+ΔT時刻井內實際流量Qr1,根據迭代方程(8)就可以得到T=T0+ΔT時刻井口真空段長度H1,如此繼續以時間步長ΔT進行迭代計算,最終得到整個施工過程相應動態參數值。時間步長ΔT取值越小越精確,一般取值在1~10 s均能滿足計算要求[7-9]。

判斷“U 型管效應”開始的標志為井口壓力PS=0;判斷“U型管效應”結束的標志為井口真空段長度Hn=0。

由于“U 型管效應”階段套管內始終存在真空段,計算雙級箍位置壓力較為復雜,環空自始至終壓力連續,所以由環空進行計算:

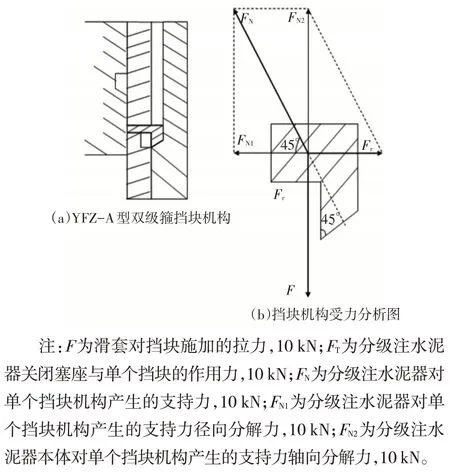

結合分級注水泥器內部結構,單獨對擋塊機構進行受力分析,如圖2所示。

圖2 分級注水泥器擋塊機構受力分析圖

受力分析后求得分級注水泥器關閉塞座與單個擋塊作用力計算公式如下:

式中:FT為分級注水泥器關閉塞座與單個擋塊的作用力,10 kN;di為不同規格雙級箍本體內徑,mm;P為分級注水泥器位置壓力,MPa。

頂替過程中立管至水泥頭通過標準高壓管線連接,注水泥過程中水泥車至水泥頭也通過標準高壓管線連接,該段存在較大摩阻壓耗[7],所以實際立管處泵壓計算公式如下:

式中:k為高壓管線摩阻壓耗計算系數,根據現場情況統計,k取值一般在4~5;PV為流體塑性黏度,mPa·s;L為高壓管線長度,立管至水泥頭距離一般為10 m,水泥車至水泥頭距離為25 m;Q為井口注入排量,m3/min;d為高壓管線內徑,一般為50.8 mm。

二級注替過程第三階段,“U型管效應”結束,因此井內實際流量等于井口注入排量,井口真空段長度為零,井內流體連續,由此可以直接計算各個動態參數[10-14]。

3 二級固井注替過程計算機模擬軟件的開發與應用

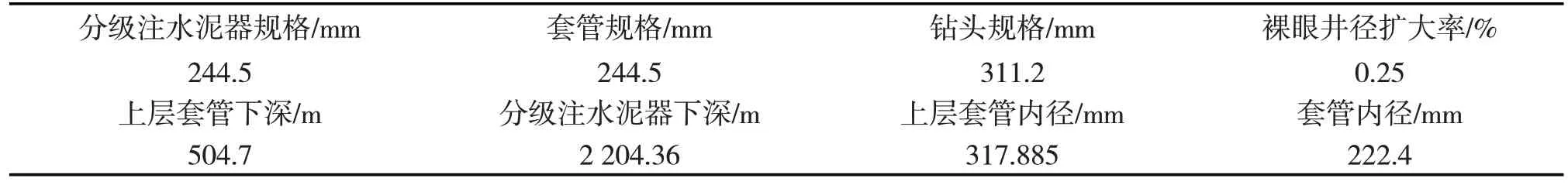

在二級注替動態參數計算公式推導的基礎上,使用VB語言開發二級注替過程模擬軟件。該軟件可根據二級固井施工設計參數、井身結構參數等,計算模擬出井口泵壓、分級注水泥器位置壓力、分級注水泥器擋塊機構承受徑向擠壓力、井內實際流量、井口真空段長度等動態參數隨施工時間的變化結果。鑒于塔河油田雙級固井全部為直井井型,目前該模擬程序僅適用于直井,經過塔河油田多口井次的校核與驗證,該模擬程序計算結果精度滿足工程需要。TH12360井Φ244.5 mm雙級固井基礎數據及各段流體相關性能參數分別見表1、表2。

表1 TH12360井基礎數據

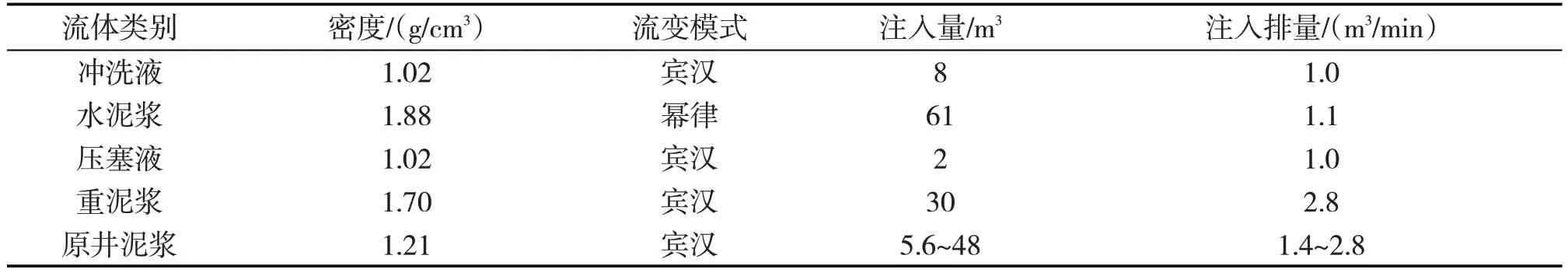

表2 TH12360井各段流體相關性能參數

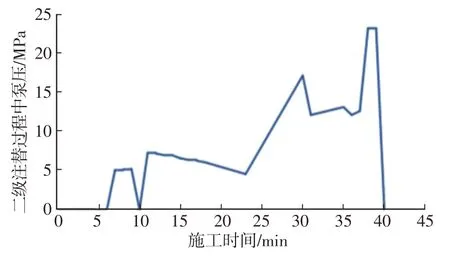

TH12360井Φ244.5 mm雙級二級固井計算機模擬結果如圖3和圖4所示:

圖3 二級注替過程中泵壓模擬結果

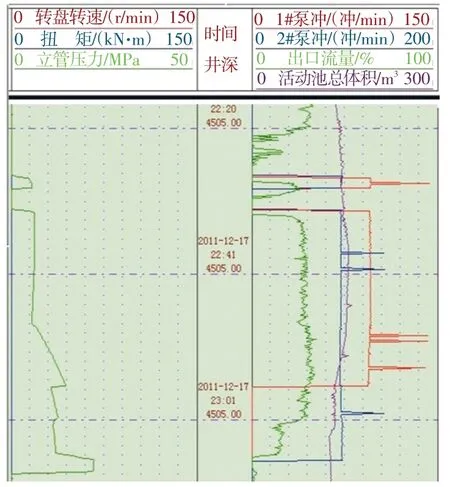

圖4 二級替漿過程錄井曲線

通過圖3 與圖4 的比較,二級替漿過程中泵壓變化模擬結果與實際錄井曲線顯示數值基本一致,誤差在1 MPa 以內,能夠滿足工程需要;替漿后期以1.4 m3/min 的排量,模擬結果最高泵壓11.5 MPa,該井雙級箍關孔設計壓力4.556 MPa,需要碰壓至18 MPa,該井隊安裝泥漿泵安全銷為25 MPa,完全滿足要求。根據錄井曲線:實際替漿后期排量在1.4 m3/min,泵壓達到12 MPa,完全滿足碰壓關孔要求。

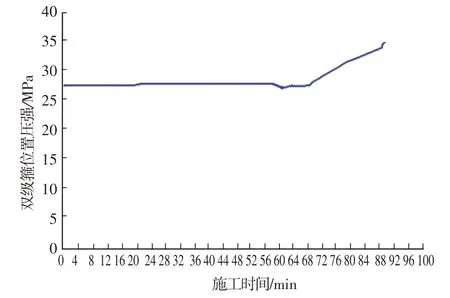

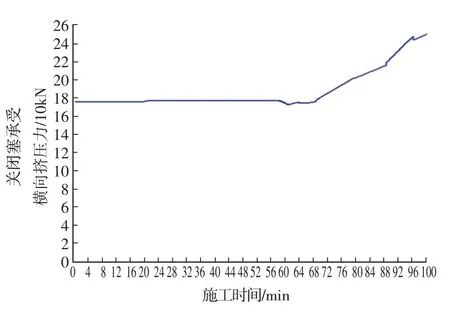

根據圖5 和圖6 模擬結果,整個二級固井施工過程中,分級注水泥器位置壓力最高達到38 MPa,擋塊機構受擠壓力達到了25.5 t,對照室內破壞實驗結果(分級注水泥器擋塊機構承壓能力是35 MPa),預估二級注替過程中分級注水泥器擋塊機構破壞失效的可能性。若分級注水泥器位置壓力接近破壞值,則可采取降低后期替漿排量、調整水泥漿設計等措施,減小實際作用于分級注水泥器位置壓力,從而起到規避風險的作用。

圖5 二級注替過程中分級注水泥器位置壓力模擬結果

圖6 二級注替過程中雙級箍擋塊機構受力模擬結果

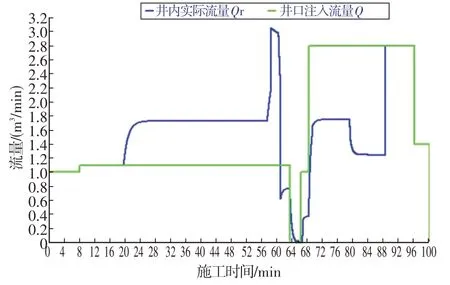

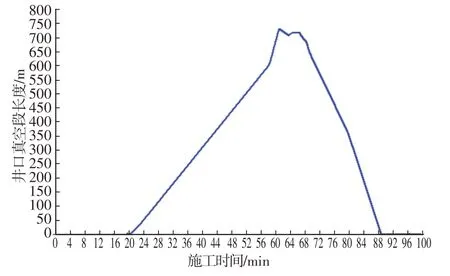

根據圖7和圖8模擬結果,可以預知“U”型管效應發生和結束的時間,并且能預知井內實際流量數值,TH12360 井二級固井紊流流速為1.8 m3/min,75~100 min 水泥漿在環空內基本處于紊流頂替狀態,有利于提高固井質量,后續根據聲幅測井結果,該井二級固井質量為優質。

圖7 二級注替過程中井內實際流量模擬結果

圖8 二級注替過程中井口真空段長度模擬結果

4 結論

1)通過對二級固井注替過程中分級注水泥器受力狀態進行分析,推導出動態參數計算公式,可計算二級施工過程中任意時間點的受力情況。

2)根據動態參數公式,開發出二級注替動態過程模擬程序,能夠在二級固井施工前計算得出泵壓、分級注水泥器位置壓力、分級注水泥器擋塊機構承受擠壓力、井內實際流量等動態參數。

3)可以根據計算機模擬結果預知二級固井施工對工具存在的風險因素,調整施工參數,做好必要的風險規避措施。