致密油氣尾管回接不固井壓裂井筒技術研究與應用

姚輝前 李振 劉偉 張春儒 呂嘉晨

摘要:為解決致密油氣儲層改造對高承壓井筒的需求、生產效益對低成本建井的要求、生產技術對大井徑的要求及安全高效開采等之間的相互矛盾,研究了尾管回接不固井壓裂井筒技術。通過分析儲層改造及開采生產施工階段對井筒性能需求側重點不同,提出尾管固井后進行即插即鎖的非固井回接,為儲層改造壓裂施工提供全通徑、高承壓井筒條件;通過研究固完井一體化技術組合,提出了尾管固井工具功能向完井功能延伸的結構設計與工藝應用。通過分析壓裂過程中回接完井管柱的軸向受力,為錨定鎖緊機構優化設計、回接管柱施工及壓裂施工排量及壓力等參數優化提供參考。該技術在中石化華北油氣分公司、勝利油田等多區塊致密氣藏的500余口大斜度井、水平井進行了應用,施工壓力總體較高,總體效果良好。研究表明:尾管回接不固井壓裂井筒技術可以解決壓裂施工對套管水泥環破壞引起氣竄而導致井口帶壓危及安全生產的技術難題,為致密油氣藏高效安全開發提供一種低成本、高承壓、全通徑及易操作的新技術方案,促進油氣高效開發。

關鍵詞:尾管固井;可取回接;致密油氣;分段壓裂;錨定密封

中圖分類號:TE925.2文獻標識碼:Adoi:10.3969/j.issn.1001-3482.2024.02.008

第53卷第2期姚輝前,等:致密油氣尾管回接不固井壓裂井筒技術研究與應用石油礦場機械2024年3月致密油氣藏及頁巖氣藏屬于低壓、低孔、低滲氣藏、非均質性較強及微裂縫發育的儲層,自然產能低甚至無自然產能[1]。為滿足增產上儲的要求,需采取體積壓裂造縫、強酸壓裂腐蝕造縫及混合造縫等各種技術手段,對儲層進行精細改造,尋找儲層“甜點”,增加油氣泄流通道,充分挖掘儲層潛能與動用量,增大單井產量。目前常用于分段壓裂的全通徑井筒技術是從井底直到井口的同規格套管固井技術,或尾管固井后再固井回接套管技術[2-4]。上述技術存在以下4個問題:①儲層改造的高壓造成完井套管與水泥環之間交界面破壞,產生細微通道,油套環空氣竄,引起生產過程中井口帶壓,危及安全生產,導致許多生產井被迫關井停產;②完井管柱井徑大小與承壓能力成反比,為保證儲層改造技術安全實施需要高承壓井筒,許多以犧牲井徑空間或價格昂貴的高性能套管為代價實現,限制了后期采油技術的實施或大幅增加建井成本;③固井質量的優劣決定了儲層改造的實施效果及后期開采周期,且有效補救技術措施缺乏;④需求高性能套管、水泥等固井材料多,操作周期長,費用高,效率低,經濟效益性差。

為解決儲層改造對高承壓井筒的需求、生產效益對低成本建井的要求、生產技術對大井徑的要求及安全高效開采等之間相互矛盾,提出了致密油氣尾管回接不固井壓裂井筒技術,通過尾管固井后非固井錨定密封回接,實現油套環空加壓隔離,建立全通徑、高承壓井筒,再實施儲層改造的分段壓裂工藝技術,解決了高壓體積壓裂對油套環空損害造成井口帶壓或無法實現全井固井等技術難題。為致密油氣藏及頁巖氣藏高效安全開發提供一種低成本、高承壓、全通徑及易操作的工藝技術及開發方式,進一步提高單井產量,擴大致密油氣藏儲量的動用程度。

1技術分析

1.1高壓尾管懸掛器及可回收回接裝置

尾管回接不固井壓裂井筒技術利用尾管固井技術進行儲層封固,通過可取回接管柱建立全通徑、高承壓及油套隔離的井筒,采用即插螺紋卡瓦錨定機構、金屬支撐的回接插頭組合實現油套環空之間的封隔,形成封隔性能高、錨定效果可靠、操作方便、可回收的全通徑分段壓裂井筒。

圖1為尾管固井可取回接分段壓裂井筒示意圖,該井筒由尾管固井管柱及可取回接管柱組成。其中,井下尾管固井管柱由浮鞋+浮箍+球座+套管+新型高壓尾管懸掛器組成,可取回接管柱由錨定回接插頭+套管+芯軸懸掛器組成。該井筒技術與常規尾管回接固井的井筒不同之處在于承壓級別、既插即鎖與右旋丟手的可取不固井回接管柱,分段壓裂專用系列工具的承壓級別為70 MPa,而常規固井工具的承壓級別一般為35 MPa[5-6]。壓裂施工后,根據放噴試采情況將回接管柱進行釋放回收。

1.2工藝流程

在技術應用過程中,首先,采用高壓尾管懸掛器將完井套管懸掛在技術套管上進行固井作業,形成尾管固井管柱;下入鉆頭對上下水泥塞進行清掃,保證尾管管柱內的暢通,并用專用保護磨銑短節加銑鞋對回接筒上部與內部清洗;其次,將由上端帶扶正器的回接插頭、套管串及芯軸懸掛器組成的可回收回接管柱下入,依靠錨定回接插頭實現與尾管固井管柱間的鎖緊及釋放;通過在錨定回接插頭上設計下壓一定噸位,實現壓裂施工過程中有效防止回接管柱的向上竄動,按照設計預壓噸位調長后,坐掛芯軸懸掛器,剩余回接管柱自重由其承擔,并密封油套環空上端,油套環空及管內試壓合格后安裝井口,最終形成全通徑、高承壓的分段壓裂井筒柱[7-8]。最后,采用橋塞、帶底封連續油管拖動管柱等分段壓裂技術對儲層進行增產壓裂改造,在分段壓裂施工過程中,臨時全通徑井筒便于橋塞、連續油管帶底封拖動管柱等分段壓裂工具順利到達目的層位,油套環空間通過加壓降低回接管柱承受內外絕對壓差,增加回接管柱可靠性,從而達到保護技套的目的放噴壓井后,通過上提旋轉實現回接管柱丟手并起出,實現技術套管大通徑,避免后期采油工具無法下入的風險,提高后期井下作業技術實施的范圍。同時,回接用套管可重復使用,節約大量資源,降低建井成本。

1.3可取鎖緊結構設計及受力分析

1.3.1結構設計

在尾管懸掛器的回接筒上端內部設計專用內棘齒鎖緊機構,在整體棘爪式卡瓦外表面設計外棘齒,在插入過程中依靠徑向收縮的彈性變形實現螺紋嚙合,上提丟手時,本體錐面支撐卡瓦外漲,壓迫螺紋棘齒緊緊嚙合,從而實現鎖緊[9]。該棘爪式卡瓦與分瓣式卡瓦性能要求不同,不僅要求卡瓦齒表面具有較高的硬度,同時具備較高的抗剪強度及韌性[10];而棘爪根部為了收縮及彈漲,需具備良好的韌性。為滿足綜合性能要求,優選優質合金鋼并配套特殊熱處理工藝技術[11-12]。

1.3.2壓裂過程中回接完井管柱的軸向受力分析

回接管柱錨定后,上端通過芯軸懸掛器懸掛在采油樹四通內,而下端回接插頭與尾管管柱之間通過鎖緊結構錨定連接,兩端視為固定端,形成單管錨定式完井管柱結構[13]。壓裂施工中,完井管柱與地層串通,錨定時作用于回接管柱內壁的活塞效應和鼓脹效應所產生的力和變形成為卡瓦以上管柱的預拉力和預變形。壓裂過程中,錨定回接管柱除受自重和浮力作用外,還將受活塞效應、溫差效應、橫向鼓脹效應、摩阻效應等影響軸向受力[14]。

1)軸向自重與浮力產生的軸向力Fg。

Fg=qL+ρ1gLπd2/4-ρ2gLπD2/4(1)

式中:L為井口到錨定卡瓦回接管柱總長度,m; q為單位長度管柱重力,N/m;ρ1為管內流體密度,kg/m3;ρ2為管外流體密度,kg/m3;d、D分別為管柱內外徑,m;g為重力加速度,m/s2。

2)活塞效應引起回接管柱的上頂力F1。

F1=π(p0-p1)(d2-D2)/4(2)

式中:p0為井口管內壓力,N/m2;p1為油套環空壓力,N/m2。

3)鼓脹效應引起回接管柱的拉力。管內壓力p0大于油套環空壓力p1,回接管柱膨脹,軸向收縮而產生拉力F2。

F2=πμ(p0-p1)d2/4(3)

式中:μ為油管泊松比;p0為井口管內壓力,N/m2;p1為油套環空壓力,N/m2。

4)摩阻效應引起回接管柱的拉力F3。

F3=πρ1λv2dL/16(4)

其中流速v為:

v=Q/(15πd2)(5)

式中:Q為壓裂液排量,m3/min。

5)溫差效應引起回接管柱的拉力F4。

井筒內溫度隨井深增加而升高,回接管柱入井后,隨著熱量快速傳導,管柱溫度逐漸升高到與井筒溫度相等,壓裂施工向管內注入低溫壓裂液,會引起回接管柱溫度變化,管柱受冷會收縮,從而引起管柱的拉力F4為:

F4=απ(D2-d2)(t1-t0)/4(6)

式中:α為管柱的熱膨脹系數,α=12.1×10-6 m/(m·℃);t0為井下錨定卡瓦處溫度,℃;t1為在泵入壓裂液條件下的管柱溫度,℃。

6)壓裂時回接管柱的軸向載荷F。

回接管柱在卡瓦錨定后,一般進行預壓一定力,預壓力為F0,通過以上各種效應對回接管柱的軸向載荷F為:

F=F0+Fg+F1+F2+F3+F4(7)

回接管柱系統的載荷受不同尾管懸掛器下深、壓裂施工井口壓力、注液排量、環空備壓及預壓力等因素綜合影響,若在回接管柱系統載荷允許最大值一定情況下,能夠根據尾管懸掛器下深,優化壓裂施工井口壓力、注液排量、環空備壓及預壓力的相關參數,保證壓裂施工安全順利實施。

1.4技術參數

目前,鄂爾多斯盆地北部地區的致密油氣井常用三開井身結構[15-16],二開用177.8 mm套管固井,三開水平段用152.4 mm鉆頭鉆進,采用177.8 mm×114.3 mm尾管懸掛器固井技術,并用114.3 mm套管基于即插即鎖的非固井回接至井口,形成單管錨定式全通徑完井管柱結構。尾管懸掛器及錨定式回接插頭內徑為101.6 mm,最大外徑146 mm,薄弱處抗內壓、外擠分別達到95 MPa和83 MPa,鎖緊結構嚙合后薄弱處抗拉強度為7 410 kN,整機密封能力達到95 MPa,耐溫200 ℃,在規格177.8 mm壁厚10.36 mm內,懸掛承載能力650 kN,過流面積為22 cm2。

1.5技術特點

1)技術管柱整體結構簡單,易于操作,實用性強,施工風險低。

2)建立的全通徑、高承壓的井筒條件,對儲層改造增產技術及采油工藝技術適應性強。

3)油套環空隔離消除施工壓力對技套水泥的損傷,消除了油氣竄至井口的安全隱患。

4)免除固井材料及操作費用,重復利用回接油套管,節約大量優質資源,降低油氣開發成本,經濟效益與社會效益良好。

2應用實例

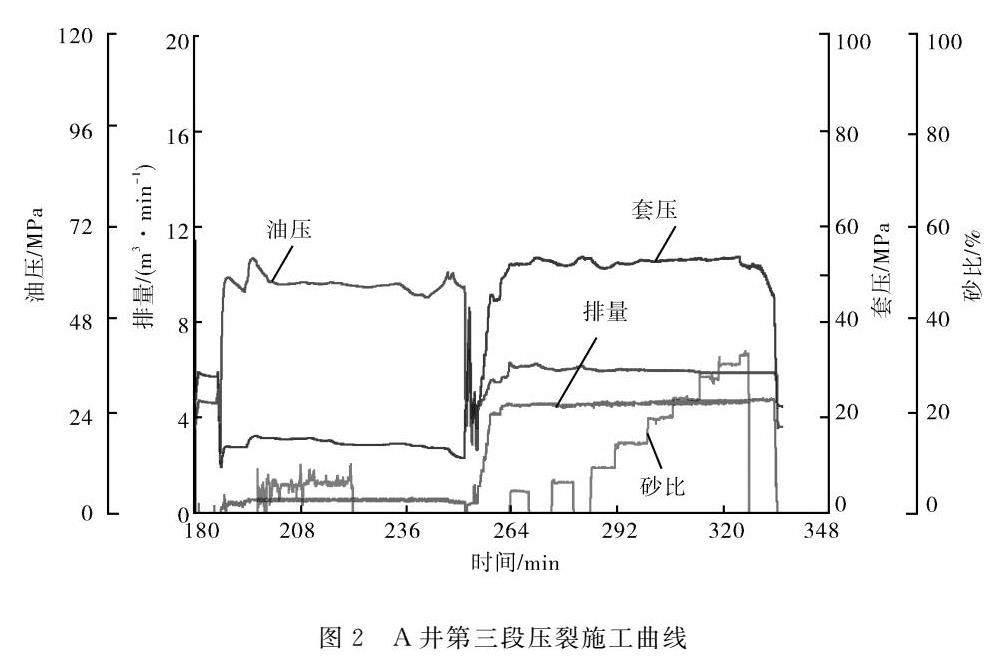

尾管回接不固井壓裂井筒技術在中石化華北油氣分公司大牛地氣田、東勝氣田的致密氣藏進行了200余口井應用,均完成了分段壓裂作業。應用井中,最深井深4 958 m,最長水平段1 300 m,尾管懸掛器最大下深3 716.5 m,懸掛最長尾管1 523 m,最高儲層壓裂施工壓力89.0 MPa,最低壓裂施工壓力43.6 MPa,施工壓力總體較高。其中,以華北油氣分公司大牛地氣田A井三開井身結構,儲層為下古馬五層,碳酸鹽,采用快鉆橋塞酸壓加砂壓裂的儲層改造方式,對尾管固井可取回接全通徑井筒技術性能提出了較高的要求,且壓裂施工過程中最高壓力達到66.6 MPa,比較有代表性。

2.1A井井況

A井是一口生產水平井,三級井身結構,二開177.8 mm技術套管,下深3 316 m,三開采用152.4 mm鉆頭鉆至井深4 516 m,水平段長1 200 m,目的層位下古生界奧陶系馬五5氣層段,屬于以黑色灰巖為主的碳酸鹽巖儲層,平均孔隙度為4.3 %,平均滲透率為0.21×10-3 μm2,表明為低孔、低滲致密儲層。

2.2施工設計及技術要求

2.2.1施工設計

尾管回接不固井壓裂井筒技術實施可分完井井筒準備與儲層改造兩個階段。

1)井筒準備階段。采用高承壓新型177.8 mm ×114.3 mm尾管懸掛器進行水平井固井后,通過帶即插既鎖的回接插頭將尾管固井管柱與114.3 mm套管串以不固井的回接方式連接至井口,形成承壓70 MPa的全通徑井筒。

2)儲層改造階段。利用114 mm電纜泵送可鉆橋塞分段壓裂技術進行前置酸壓加砂的方式對儲層“甜點”分9段依次精細改造。

2.2.2技術要求

1)為滿足層段封隔及環空加備壓的需求,尾管固井質量良好率應達到80%以上,全井筒承壓30 MPa以上。因此,須采取通井、合理安放扶正器及優質前置液等提高固井質量技術措施。

2)回接筒保持完整性是回接管柱錨定

600 kN與密封70 MPa的前提條件,在掃塞、磨銑回接筒等作業過程中需對回接筒采取保護措施,特別是回接筒頂部以上應無殘留水泥環。因此,尾管固井時采取不留上塞作業技術是有效技術措施之一。

2.3施工步驟

1)采用新型177.8 mm×114.3 mm尾管懸掛器固井后,先后完成掃塞、刮管、磨銑回接筒、全井筒試壓30 MPa、完井液替漿等施工流程,再下入了“錨定回接插頭+回接套管串+芯軸懸掛器”組成的回接管柱,調長試插后,在回接管柱浮重基礎上過提300 kN,環空試壓30 MPa,穩壓30 min,壓降0.5 MPa為合格。

2)按照設計依次將可鉆橋塞射孔聯作管串送至目的層位進行儲層定點精細改造,累計入地液體總量7 658 m3,液氮312 m3,累計加酸2 234 m3,平均排量9.2 m3/min,最高泵壓為57.4 MPa,壓裂施工曲線如圖2所示。

3)壓后放噴,無阻流量為16.7×104 m3/d,生產9個月后,將回接管柱順利起出。

圖2A井第三段壓裂施工曲線

2.4施工效果

據統計,在尾管回接不固井壓裂井筒技術基礎上進行橋塞分段壓裂或連續油管帶底封分段壓裂技術對致密氣田改造了共500余口井,平均無阻流量為6.5×104 m3/d;與該區塊同期同儲層的裸眼管外

封預置管柱分段壓裂技術的儲層改造后平均流量6.8×104 m3/d,產油流量略低。但是,對于產量遞減率而言,固井后的儲層改造相對于裸眼儲層改造的產量遞減率更小,累計產量更高。不同完井方式儲層改造后無因次產油量對比如圖3所示。

圖3固井完井與裸眼完井產油量曲線

3結論

1)尾管回接不固井壓裂井筒技術與套管固井技術比較,提高了在破碎地層、易漏易噴地層的固井質量,通過高壓尾管懸掛器、即插即鎖結構、高壓密封技術,解決了尾管固井與完井一體化連接及承壓能力偏低的問題,建立滿足體積壓裂儲層改造技術實施的井筒條件。

2)通過高承壓可取回接管柱的臨時下入與起出,不僅解決了體積壓裂儲層改造技術對全通徑高承壓井筒條件的需求,而且滿足了生產工藝對井筒大通徑的需求,為多種采油氣技術實施提供井筒條件,擴大儲層動用程度,提高油氣產量。

3)通過高承壓可取回接管柱將低承壓技套隔離,采取油套環空施加備壓技術措施,不僅保護技套水泥環避免損傷,而且提高回接管柱承壓能力,利用取出回接管柱后的技套承擔生產油管功能,解決了套管固井因高壓損傷水泥環引起油套環空油氣竄導致生產時帶壓作業技術難題與安全風險。

4)通過回接高承壓完井管柱,節約大量套管、水泥和施工費用,提高效率。同時,低承壓技套合理應用及回接管柱重復利用,解決了致密油氣藏開發中存在高承壓井筒與低成本建井需求之間的矛盾。

參考文獻:

[1]胡光明,姬隨波,高宇.鄂爾多斯盆地東部纖維攜砂壓裂技術研究及應用[J].石油機械,2021,49(10):78-84.

[2]張永春,狄偉,何青,等.水平井分段酸壓工藝在大牛地氣田的研究與應用[J] .石油天然氣學報,2013,35(9):109-112.

[3]韓峰,王建全,薛占峰,等.致密油氣藏水平井全通徑壓裂技術[J].中國海洋平臺,2017,32(3):12-17.

[4]阮臣良,李富平,李風雷,等.尾管懸掛器超高壓封隔及回接技術應用研究[J].長江大學學報(自科版),2016,13 (192):42-45.

[5]馬開華,谷磊,葉海超.深層油氣勘探開發需求與尾管懸掛器技術進步[J].石油鉆探技術,2019,47(3):34-40.

[6]朱和明,薛占峰,趙聰,等.分段壓裂專用懸掛器關鍵技術研究與應用[J].石油機械,2013,41(5):79-84.

[7]張國安,姚輝前,李維斌,等.水平井尾管回接分段壓裂技術的應用[J].石油機械,2015,43 (2):105-108.

[8]郭朝輝.分段壓裂用尾管懸掛器與回接裝置關鍵技術[J] .石油鉆探技術,2018,46(2):44-49.

[9]張錦鋒,吳磊磊,史文洋,等.多層致密油氣藏分層壓裂井裂縫非均勻導流能力試井分析方法[J].中國石油勘探,2023,28(5):145-157.

[10]竇蓬,祝國偉,鐘聲,等.尾管回接固井技術在渤海油田潛山氣藏開發中的應用[J].石油工業技術監督,2021,37(12):42-45.

[11]丁鵬,閆相禎.高壓注水管柱受力分析[J] .石油鉆探技術,2005,33(6):47-50.

[12]羅建偉,劉鵬,左凱,等.海上油田精細分段壓裂工藝及關鍵工具[J].石油礦場機械,2019,48(3):63-67.

[13]朱菁.煤礦井筒防凍清潔技術現狀及展望[J].煤礦機械,2023,44(6):90-92.

[14]譚奇,張明華,高劍瑋,等.川西水平井尾管懸掛及回接固井技術[J].天然氣與石油,2015,33(5):59-61.

[15]趙云斌,王殿武,王鳳剛,等.低滲油田中高含水期電泵井井筒防垢技術研究與應用——以海上A油田為例[J].石油地質與工程,2023,37(5):100-103+108.

[16]李潤,龍遠盛,尹紅斌.水平井尾管固井技術及其在蘇里格氣田的應用[J] .石油天然氣學報,2013,35(9):109-112. 2024年第53卷