自驅(qū)修孔鉆頭動(dòng)力參數(shù)及鉆齒結(jié)構(gòu)研究

劉 勇,李 陽,魏建平,苑永旺,代 碩,李林豫

(1.河南理工大學(xué)瓦斯地質(zhì)與瓦斯治理國家重點(diǎn)實(shí)驗(yàn)室培育基地,河南 焦作 454000;2.河南理工大學(xué)煤炭安全生產(chǎn)與清潔高效利用省部共建協(xié)同創(chuàng)新中心,河南 焦作 454000)

松軟煤層瓦斯高效抽采難題是長期制約煤炭高效生產(chǎn)的重要原因之一[1-2]。尤其在松軟煤層中采用水力化增透技術(shù)后,水的侵入導(dǎo)致煤體力學(xué)強(qiáng)度進(jìn)一步降低,在抽采過程中極易發(fā)生塌孔、堵孔等現(xiàn)象[3-5],堵塞瓦斯運(yùn)移通道,瓦斯抽采流量衰減極快,導(dǎo)致瓦斯抽采周期長,制約采掘交替和煤炭產(chǎn)能釋放[6-8]。對(duì)發(fā)生塌孔、失去抽采能力的鉆孔進(jìn)行修復(fù),恢復(fù)鉆孔的抽采能力,是經(jīng)濟(jì)高效的技術(shù)手段[9-10]。

水射流自驅(qū)鉆頭修復(fù)失效鉆孔技術(shù)具有經(jīng)濟(jì)、高效、適用性強(qiáng)等特點(diǎn)[11],具有廣泛的應(yīng)用前景。但隨著瓦斯抽采鉆孔鉆進(jìn)技術(shù)的發(fā)展,鉆孔長度增加,定向長鉆孔的長度普遍超過300 m[12-13]。長鉆孔失效后,需要更大的推進(jìn)力才能實(shí)現(xiàn)全鉆孔修復(fù)疏通。提高鉆頭的推進(jìn)能力是滿足長距離失效鉆孔修復(fù)的迫切技術(shù)需求。水射流自驅(qū)鉆頭的推進(jìn)力與射流壓力、噴嘴直徑、噴嘴角度等參數(shù)有關(guān)[14]。噴嘴直徑一定時(shí),推進(jìn)力與射流壓力成正比;射流壓力一定時(shí),推進(jìn)力隨著噴嘴直徑增大而增大[15]。筆者前期開展了鉆孔修復(fù)運(yùn)動(dòng)方程關(guān)鍵參數(shù)研究[16],得出推進(jìn)力等于后置噴嘴軸向推力減去前置噴嘴軸向反沖力和系統(tǒng)總摩擦阻力。前置噴嘴射流反沖力沿鉆頭軸線分力方向與鉆頭行進(jìn)方向相反,增大了系統(tǒng)阻力,導(dǎo)致后置噴嘴射流提供的推力不足,長鉆孔修復(fù)時(shí)需要更高的射流壓力[17]。鉆孔修復(fù)過程中,返水對(duì)鉆頭和高壓軟管產(chǎn)生阻力,鉆孔角度和射流壓力增大均導(dǎo)致返水流速增大,致使系統(tǒng)阻力增大[18]。提高射流壓力和減小系統(tǒng)阻力是提高鉆頭推進(jìn)能力的有效措施,減小系統(tǒng)阻力是更經(jīng)濟(jì)有效的技術(shù)思路。

為此,筆者前期基于水射流自驅(qū)旋轉(zhuǎn)和機(jī)械鉆頭破煤相結(jié)合的理念,提出了自驅(qū)修孔鉆頭修孔方法[19],高壓水經(jīng)后置噴嘴噴射提供行進(jìn)動(dòng)力,前置噴嘴沿鉆頭切向布置,切向射流提供鉆頭旋轉(zhuǎn)破煤清渣動(dòng)力。由于鉆頭前置噴嘴射流不產(chǎn)生反推力,鉆頭推進(jìn)能力得到提高。旋轉(zhuǎn)鉆頭對(duì)煤體產(chǎn)生的壓應(yīng)力和剪應(yīng)力是破煤、清渣的主要?jiǎng)恿Γ鴫簯?yīng)力和剪應(yīng)力與鉆頭對(duì)煤體施加的鉆進(jìn)壓力和扭矩有關(guān)。分析鉆進(jìn)壓力與扭矩的影響因素,建立其控制方法和能量分配機(jī)制,是設(shè)計(jì)自驅(qū)修孔鉆頭的前提。鉆進(jìn)壓力和扭矩均源于高壓水能量經(jīng)噴嘴轉(zhuǎn)化和分配,合理分配高壓水能量是該技術(shù)效能高效發(fā)揮的關(guān)鍵。常用鉆齒結(jié)構(gòu)包括階梯鉆齒、十字鉆齒和三翼鉆齒等。鉆齒結(jié)構(gòu)影響鉆齒與煤體接觸面和侵蝕角度,造成煤體壓入破碎和切削破碎程度不同,故優(yōu)選鉆齒結(jié)構(gòu)是實(shí)現(xiàn)高效破煤的關(guān)鍵[20-21]。

針對(duì)長距離失效鉆孔修復(fù)難題,本文通過構(gòu)建自驅(qū)修孔鉆頭旋轉(zhuǎn)力學(xué)理論模型,明確自驅(qū)修孔鉆頭動(dòng)力分配機(jī)制。基于旋轉(zhuǎn)力學(xué)理論模型確定數(shù)值模擬方案,開展不同鉆齒結(jié)構(gòu)破煤數(shù)值模擬研究,優(yōu)選鉆齒結(jié)構(gòu)。在此基礎(chǔ)上形成自驅(qū)修孔鉆頭參數(shù)確定方法,優(yōu)化設(shè)計(jì)自驅(qū)修孔鉆頭,并進(jìn)行現(xiàn)場試驗(yàn),為長距離失效鉆孔修復(fù)難題提供新的技術(shù)思路。

1 自驅(qū)修孔鉆頭修孔原理及動(dòng)力分析

1.1 修孔原理

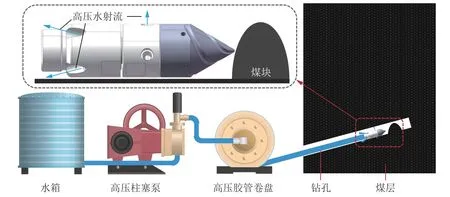

自驅(qū)修孔鉆頭修孔原理如圖1 所示,系統(tǒng)裝備包括高壓柱塞泵、高壓膠管卷盤、高壓膠管和自驅(qū)修孔鉆頭。柱塞泵將高壓水輸送至修孔鉆頭,經(jīng)鉆頭后置噴嘴噴出形成高壓射流并產(chǎn)生推力,提供系統(tǒng)前進(jìn)動(dòng)力,同時(shí)用于機(jī)械鉆齒對(duì)煤體施加鉆進(jìn)壓力。前置噴嘴噴射切向射流,提供機(jī)械鉆齒旋轉(zhuǎn)扭矩,驅(qū)動(dòng)機(jī)械鉆齒旋轉(zhuǎn)破煤。

圖1 自驅(qū)修孔鉆頭修孔原理Fig.1 Principle of borehole repair with a self-propelled drill bit

1.2 動(dòng)力分析

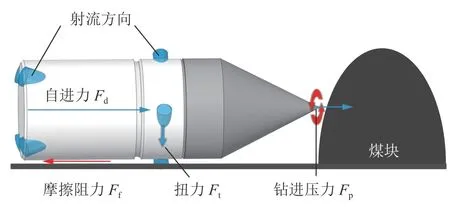

鉆頭自進(jìn)力決定了修孔距離和行進(jìn)速度,鉆進(jìn)壓力和扭矩決定破煤能力,轉(zhuǎn)速?zèng)Q定破煤效率。自驅(qū)修孔鉆頭受力分析如圖2 所示,鉆頭對(duì)煤體的鉆進(jìn)壓力等于自進(jìn)力減去摩擦阻力。射流反沖力是鉆進(jìn)壓力、扭矩以及轉(zhuǎn)速的動(dòng)力來源。因此,基于射流反沖力理論公式推導(dǎo)鉆進(jìn)壓力、扭矩和轉(zhuǎn)速理論公式,并建立自驅(qū)修孔鉆頭旋轉(zhuǎn)力學(xué)理論模型。

圖2 自驅(qū)修孔鉆頭受力分析Fig.2 Force analysis of a self-propelled drill bit

1.2.1 射流反沖力

根據(jù)動(dòng)量定理,物體噴出氣體、液體或者固體時(shí),被噴出的物體會(huì)產(chǎn)生一個(gè)反方向的推力,即反沖力。根據(jù)楊博凱[14]的研究,單個(gè)噴嘴產(chǎn)生射流反沖力Fr為:

1.2.2 鉆進(jìn)壓力

鉆進(jìn)壓力為鉆頭作用于煤體的力,數(shù)值上等于鉆頭自進(jìn)力減去系統(tǒng)摩擦阻力。自進(jìn)力Fd為各射流反沖力在鉆頭軸線上的合力。鉆頭自進(jìn)力計(jì)算模型如圖3 所示,其中α為噴嘴與鉆頭軸線夾角,即張角。

圖3 自進(jìn)力計(jì)算模型Fig.3 Propelling force calculation model

由式(1)可得:

鉆孔修復(fù)過程中,系統(tǒng)總摩擦阻力由鉆頭和高壓膠管與孔壁間的摩擦阻力和返水阻力組成。根據(jù)劉勇等[16]的研究,系統(tǒng)總摩擦阻力Ff為:

鉆進(jìn)壓力Fp等于自進(jìn)力Fd減去摩擦阻力Ff,即:

1.2.3 扭 矩

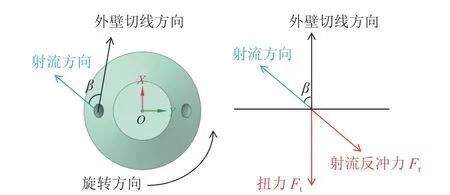

施加在鉆頭上的扭矩克服摩擦扭矩驅(qū)動(dòng)機(jī)械鉆齒旋轉(zhuǎn)破煤,扭矩的大小等于扭力與力的作用線到轉(zhuǎn)動(dòng)軸垂直距離的乘積。扭力為射流反沖力在鉆頭外壁切線方向上的分力。扭力計(jì)算模型如圖4 所示,其中β為噴嘴與鉆頭外壁切線方向夾角,即偏心角。

圖4 扭力計(jì)算模型Fig.4 Torsional force calculation model

扭力計(jì)算公式為:

所以扭矩計(jì)算公式有:

扭力產(chǎn)生的扭矩除克服摩擦扭矩外,還用于驅(qū)動(dòng)機(jī)械鉆齒旋轉(zhuǎn)破煤,則有:

其中摩擦扭矩和破煤扭矩計(jì)算公式分別為:

1.2.4 轉(zhuǎn) 速

射流提供的扭矩克服系統(tǒng)摩擦扭矩后,使得鉆齒旋轉(zhuǎn),機(jī)械鉆齒轉(zhuǎn)速?zèng)Q定破煤效率。根據(jù)溫志輝等[19]的研究,轉(zhuǎn)速計(jì)算公式為:

1.2.5 自驅(qū)修孔鉆頭旋轉(zhuǎn)力學(xué)理論模型

結(jié)合式(1)、式(5)、式(8)構(gòu)建自驅(qū)修孔鉆頭旋轉(zhuǎn)力學(xué)理論模型:

由旋轉(zhuǎn)力學(xué)理論模型可知,射流反沖力大小決定于射流壓力、噴嘴數(shù)量和噴嘴直徑。噴嘴的張角α和偏角β是鉆進(jìn)壓力與扭矩分配的關(guān)鍵。當(dāng)射流反沖力為定值時(shí),鉆進(jìn)壓力隨張角α增大而減小,隨偏心角β增大而增大;扭矩隨偏心角β的增大而減小。自驅(qū)修孔鉆頭旋轉(zhuǎn)力學(xué)理論模型為確定鉆齒破煤數(shù)值模擬方案參數(shù)和優(yōu)化設(shè)計(jì)自驅(qū)修孔鉆頭提供理論基礎(chǔ)。

2 鉆齒結(jié)構(gòu)

2.1 物理模型

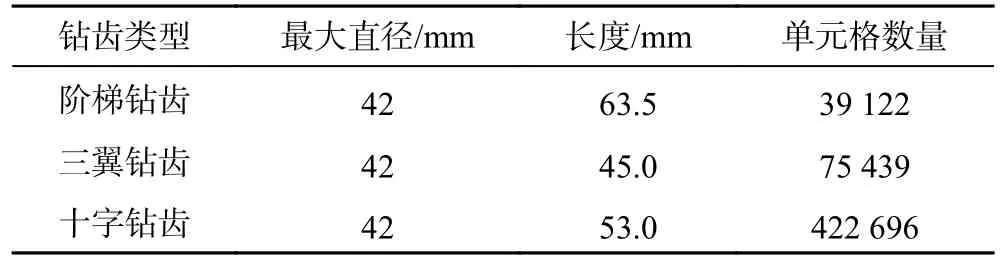

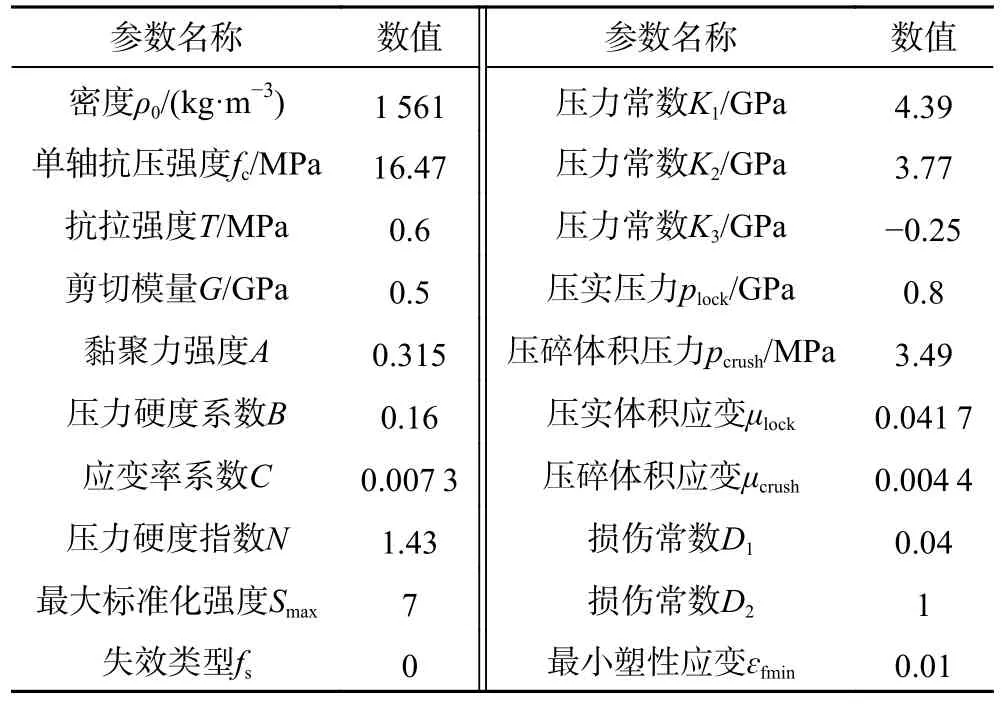

利用Solidworks 建立階梯鉆齒、三翼鉆齒、十字鉆齒和煤體模型,鉆齒和煤體模型如圖5 所示。通過Hypermesh 對(duì)鉆齒和煤體模型進(jìn)行網(wǎng)格劃分,鉆齒模型基本參數(shù)見表1。數(shù)值模擬中使用的煤體模型均相同,為邊長60 mm 的正方體,煤體模型網(wǎng)格數(shù)量為216 000。應(yīng)用軟件中關(guān)鍵字對(duì)煤體模型進(jìn)行固定,對(duì)鉆齒施加鉆進(jìn)壓力和扭矩,計(jì)算時(shí)間為0.1 s。

表1 鉆齒模型基本參數(shù)Table 1 Basic parameters of cutting teeth models

圖5 鉆齒和煤體模型Fig.5 Models of cutting teeth and coal mass

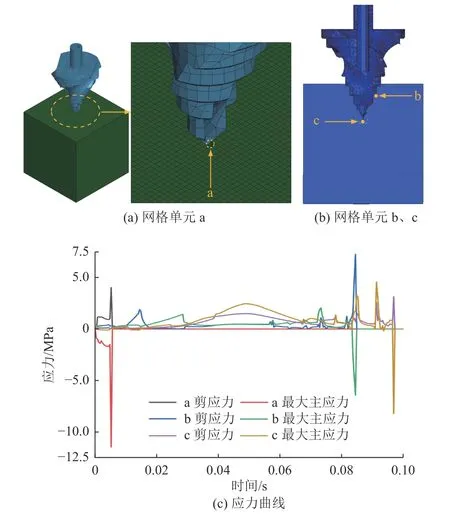

2.2 HJC 本構(gòu)模型及參數(shù)

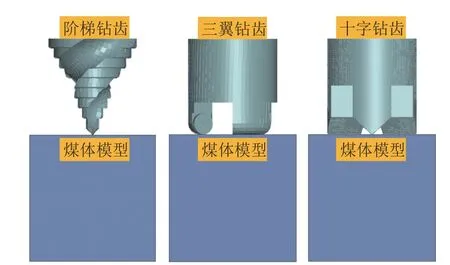

LS-DYNA 中HJC (Holmquist Johnson Cook)本構(gòu)模型充分考慮了屈服應(yīng)力的影響指標(biāo)[22],通過MAT_HOLMQUIST_CONCRETE 關(guān)鍵字對(duì)HJC 本構(gòu)模型進(jìn)行定義。HJC 本構(gòu)模型包括強(qiáng)度模型、損傷模型和狀態(tài)方程,其中共涉及20 個(gè)參數(shù),可分成5 類。物理力學(xué)參數(shù):ρ0、fc、T、G;強(qiáng)度參數(shù):A、B、C、N、Smax;壓力參數(shù):K1、K2、K3、plock、pcrush、μlock、μcrush;失效參數(shù):fs;損傷參數(shù):D1、D2、εfmin。

經(jīng)強(qiáng)度模型、損傷模型和狀態(tài)方程標(biāo)定的煤樣HJC 模型參數(shù)見表2。

表2 煤樣HJC 模型基本參數(shù)Table 2 Basic parameters of the HJC model for coal samples

2.2.1 強(qiáng)度模型

如圖6 所示,強(qiáng)度模型由歸一化等效應(yīng)力σ*進(jìn)行描述,其表達(dá)式為:

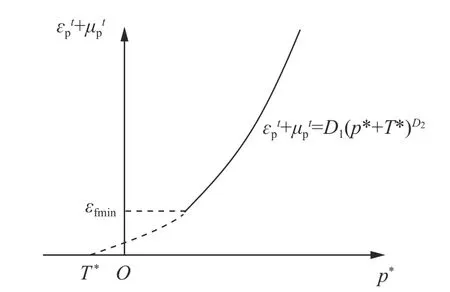

2.2.2 損傷模型

如圖7 所示,模型損傷由塑性應(yīng)變累積而成,其中塑性應(yīng)變包括等效塑性應(yīng)變?chǔ)舙和體積塑性應(yīng)變?chǔ)蘰,表達(dá)式為:

圖7 損傷模型Fig.7 Damage model

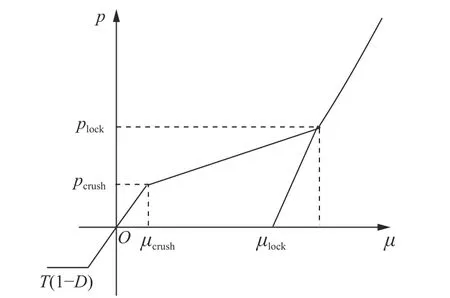

2.2.3 狀態(tài)方程

如圖8 所示,狀態(tài)方程中靜水壓力p1與體積應(yīng)變?chǔ)讨g的關(guān)系分3 個(gè)階段描述,分別為彈性壓縮階段、塑性變形階段和密實(shí)階段。

圖8 狀態(tài)方程Fig.8 State equation

第一階段為彈性壓縮階段,該階段靜水壓力與體積應(yīng)變之間的關(guān)系為:

第二階段為塑性變形階段,材料原生孔隙逐漸壓實(shí),并產(chǎn)生塑性變形。此時(shí),靜水壓力與體積應(yīng)變之間的關(guān)系為:

第三階段為密實(shí)階段,此時(shí)材料無孔隙,且在此階段材料被完全壓碎。此時(shí),靜水壓力與體積應(yīng)變之間的關(guān)系為:

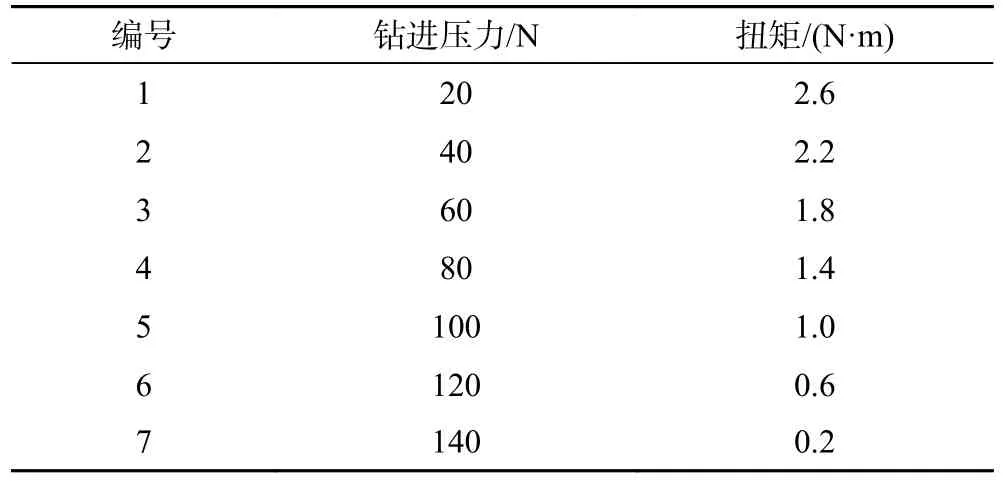

2.3 模擬方案

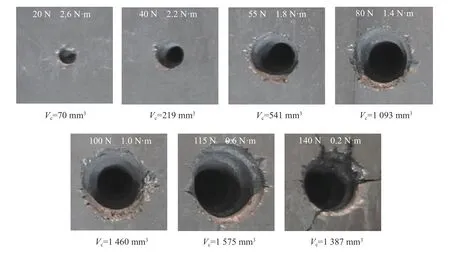

將不同結(jié)構(gòu)鉆齒破煤數(shù)值模擬分組,第Ⅰ組為階梯鉆齒破煤模擬,第Ⅱ組為三翼鉆齒破煤模擬,第Ⅲ組為十字鉆齒破煤模擬。由文獻(xiàn)研究可知[16],當(dāng)鉆孔修復(fù)長度100 m 時(shí),所需自進(jìn)力120 N。根據(jù)實(shí)驗(yàn)室高壓水泵條件,鉆頭后置噴嘴張角21°,前置噴嘴偏心角0°,噴嘴直徑為0.50、0.75、1.00、1.50 和2.00 mm,由式(1)計(jì)算得出可為自驅(qū)修孔鉆頭提供150 N 射流反沖力。因此,破煤數(shù)值模擬中以150 N 射流反沖力為基礎(chǔ)進(jìn)行鉆進(jìn)壓力與扭矩的分配。利用式(13)計(jì)算分配射流反沖力,得到鉆進(jìn)壓力與扭矩分配結(jié)果見表3,其中鉆進(jìn)壓力由20 N 逐漸增加至140 N,鉆頭扭矩由2.6 N·m 降至0.2 N·m。

表3 鉆進(jìn)壓力與扭矩的分配Table 3 Distribution of drilling force and torque

2.4 模擬結(jié)果與分析

在鉆進(jìn)壓力和扭矩共同作用下,鉆齒對(duì)煤體造成壓剪作用,當(dāng)煤體受到的壓應(yīng)力或剪應(yīng)力達(dá)到煤體強(qiáng)度極限時(shí),煤體發(fā)生破壞,破壞體積通過失效網(wǎng)格單元數(shù)量量化。

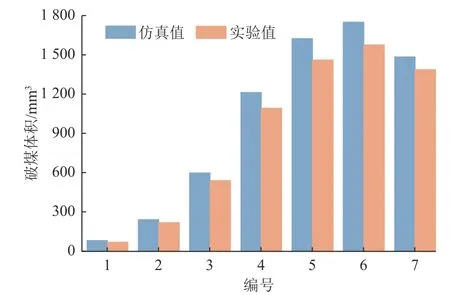

不同鉆進(jìn)參數(shù)作用下鉆齒破煤體積變化曲線如圖9所示。由圖9 可知,對(duì)于階梯鉆齒,隨著鉆進(jìn)壓力增大、扭矩減小,破煤體積先增大后減小。當(dāng)鉆進(jìn)壓力120 N、扭矩0.6 N·m 時(shí)破煤體積最大,為1 750 mm3。對(duì)于十字鉆齒,當(dāng)鉆進(jìn)壓力20 N、扭矩2.6 N·m 時(shí),鉆齒未對(duì)煤體造成破壞。當(dāng)鉆進(jìn)壓力40 N、扭矩2.2 N·m 時(shí),破煤體積最大,為459 mm3。但隨著鉆進(jìn)壓力的增大、扭矩的減小,破煤體積呈現(xiàn)減小趨勢,減小趨勢相對(duì)穩(wěn)定。對(duì)于三翼鉆齒,隨著鉆進(jìn)壓力增大、扭矩減小,破煤體積不斷減小。當(dāng)鉆進(jìn)壓力20 N、扭矩2.6 N·m 時(shí)破煤體積最大,為390 mm3。當(dāng)鉆進(jìn)壓力140 N、扭矩0.2 N·m時(shí),破煤體積最小,為61 mm3。

圖9 不同鉆進(jìn)參數(shù)作用下鉆齒破煤體積變化Fig.9 Changes in coal-breaking volume for differently structured drill bits under different drilling parameters

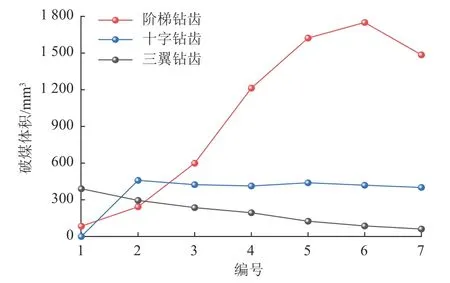

2.4.1 階梯鉆齒

選取與鉆齒相接觸的失效網(wǎng)格單元,對(duì)比分析失效網(wǎng)格單元破壞形式。階梯鉆齒在鉆進(jìn)壓力120 N、扭矩0.6 N·m 條件下接觸網(wǎng)格單元及單元應(yīng)力曲線如圖10 所示。階梯鉆齒破煤時(shí),齒尖在鉆進(jìn)壓力作用下與煤體網(wǎng)格單元a 發(fā)生局部接觸,如圖10a 所示。因接觸面積較小,鉆齒對(duì)網(wǎng)格單元a 產(chǎn)生的壓應(yīng)力較大,如圖10c 所示。當(dāng)齒尖對(duì)煤體產(chǎn)生的壓應(yīng)力超過煤體抗壓強(qiáng)度,網(wǎng)格單元a 產(chǎn)生壓破壞。隨著齒尖侵蝕進(jìn)入煤體,鉆齒的切削刃對(duì)水平方向的煤體進(jìn)行切削,如圖10b 所示,網(wǎng)格單元b 受切削刃產(chǎn)生剪應(yīng)力超過煤體抗剪強(qiáng)度,網(wǎng)格單元b 產(chǎn)生剪切破壞。同理,位于鉆齒正下方的網(wǎng)格單元c 破壞形式為壓破壞,說明階梯鉆齒以壓-剪破壞混合形式侵蝕煤體。根據(jù)網(wǎng)格單元a、b、c 的應(yīng)力曲線,壓應(yīng)力是導(dǎo)致網(wǎng)格單元失效的主要形式。隨著鉆進(jìn)壓力增大,相同時(shí)間內(nèi)階梯鉆齒破煤體積增大。在鉆進(jìn)壓力120 N、扭矩0.6 N·m 時(shí)破煤體積達(dá)到最大,為1 750 mm3。階梯鉆齒呈錐形,破煤體積增大意味著鉆齒侵蝕深度增加,進(jìn)而導(dǎo)致鉆齒與煤體接觸面積增大,鉆齒與煤體間的摩擦扭矩隨之增加。而鉆進(jìn)壓力增大的同時(shí)扭矩減小,轉(zhuǎn)速隨之減小,進(jìn)而影響破煤效率。因此,當(dāng)鉆進(jìn)壓力進(jìn)一步增大,扭矩進(jìn)一步減小時(shí),階梯鉆齒對(duì)煤體的破壞體積減小。

圖10 網(wǎng)格單元a、b、c 及其應(yīng)力曲線Fig.10 Grid units a,b and c and their stress curves

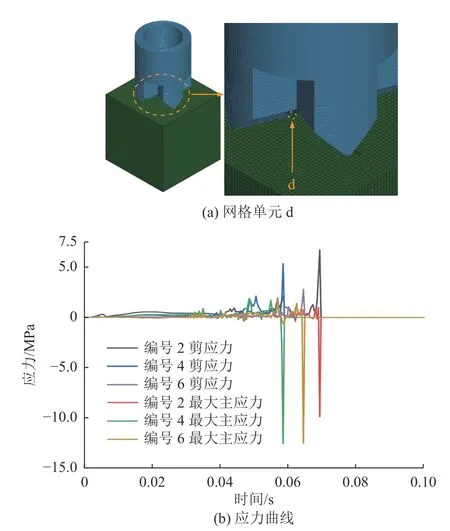

2.4.2 十字鉆齒

十字鉆齒破煤模擬中網(wǎng)格單元d 如圖11a 所示,該單元在編號(hào)2、4、6 條件下的應(yīng)力曲線如圖11b 所示。由圖11b 知十字鉆齒對(duì)網(wǎng)格單元d 造成壓破壞。鉆進(jìn)壓力達(dá)到一定值時(shí),十字鉆齒對(duì)網(wǎng)格單元產(chǎn)生的壓應(yīng)力導(dǎo)致單元失效。由圖9 知,當(dāng)鉆進(jìn)壓力20 N、扭矩2.6 N·m時(shí),十字鉆齒未對(duì)煤體造成破壞;鉆進(jìn)壓力40 N、扭矩2.2 N·m 時(shí),破煤體積最大,為459 mm3。但煤體破碎體積并未隨著鉆進(jìn)壓力的增大而增大。鉆進(jìn)壓力增大的同時(shí)扭矩減小,導(dǎo)致轉(zhuǎn)速降低,進(jìn)而降低了破煤效率。鉆進(jìn)壓力增大提高的破煤效果與扭矩減小降低的破煤效果基本一致,因此隨著鉆進(jìn)壓力的增大、扭矩的減小,十字鉆齒破煤體積波動(dòng)趨勢相對(duì)穩(wěn)定。

圖11 網(wǎng)格單元d 及應(yīng)力曲線Fig.11 Grid unit d and stress curves for this unit

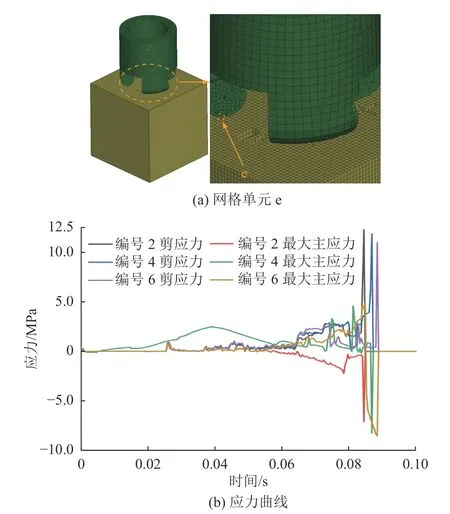

2.4.3 三翼鉆齒

三翼鉆齒破煤模擬中網(wǎng)格單元e 如圖12a 所示,該單元在編號(hào)2、4、6 條件下的應(yīng)力曲線如圖12b 所示。由圖12b 知三翼鉆齒對(duì)網(wǎng)格單元施加剪應(yīng)力導(dǎo)致網(wǎng)格單元失效。扭矩減小后,一方面使鉆齒對(duì)網(wǎng)格單元產(chǎn)生的剪應(yīng)力減小,另一方面鉆齒轉(zhuǎn)速降低影響破煤效率。因此在鉆進(jìn)壓力為20 N、扭矩為2.6 N·m 時(shí),破煤體積最大,為390 mm3。隨著鉆進(jìn)壓力增大、扭矩減小,三翼鉆齒破煤體積呈現(xiàn)不斷減小趨勢。

圖12 網(wǎng)格單元e 及應(yīng)力曲線Fig.12 Grid unit e and stress curves for this unit

2.4.4 模擬結(jié)論

在相同鉆進(jìn)壓力和扭矩條件下,不同結(jié)構(gòu)鉆齒破煤體積呈現(xiàn)不同。當(dāng)鉆進(jìn)壓力20 N、扭矩2.6 N·m 時(shí),三翼鉆齒破煤體積大于階梯鉆齒和十字鉆齒,為390 mm3。當(dāng)鉆進(jìn)壓力40 N、扭矩2.2 N·m 時(shí),十字鉆齒破煤體積略大于階梯鉆齒和三翼鉆齒,為459 mm3。當(dāng)鉆進(jìn)壓力60 N、扭矩1.8 N·m 時(shí),階梯鉆齒的破煤體積略大于三翼鉆齒和十字鉆齒,隨著鉆進(jìn)壓力增大、扭矩減小,階梯鉆齒的破煤體積遠(yuǎn)大于三翼鉆齒和十字鉆齒。在鉆進(jìn)壓力120 N、扭矩0.6 N·m 時(shí),階梯鉆齒破煤體積最大,為1 750 mm3。

當(dāng)射流反沖力為定值時(shí),鉆齒所受鉆進(jìn)壓力增大意味自進(jìn)力增大,而提高自進(jìn)力是長距離失效鉆孔修復(fù)的迫切需求。鉆齒破煤是失效鉆孔修復(fù)的重要環(huán)節(jié),鉆齒破煤能力決定了鉆孔修復(fù)效果。

綜上所述,階梯鉆齒為最優(yōu)破煤鉆齒,故選擇階梯鉆齒作為自驅(qū)修孔鉆頭的鉆齒結(jié)構(gòu)。

2.5 階梯鉆齒破煤實(shí)驗(yàn)

為進(jìn)一步明確階梯鉆齒破煤效果,選用階梯鉆齒作為修孔鉆頭鉆齒結(jié)構(gòu),開展自驅(qū)修孔鉆頭破煤實(shí)驗(yàn)。實(shí)驗(yàn)裝置如圖13 所示,瓦斯抽采篩管水平放置并固定,煤樣放置于篩管管口,連接高壓膠管的鉆頭放置于篩管內(nèi),啟動(dòng)高壓柱塞泵,高壓水能量經(jīng)噴嘴轉(zhuǎn)化和分配產(chǎn)生鉆進(jìn)壓力與扭矩,帶動(dòng)鉆頭自進(jìn)并旋轉(zhuǎn)破煤。通過改變噴嘴的數(shù)量和直徑控制鉆進(jìn)壓力與扭矩,實(shí)驗(yàn)方案見表4。盡可能保持實(shí)驗(yàn)與模擬條件一致,所用階梯鉆齒最大直徑42 mm,長度80 mm。

表4 不同鉆進(jìn)參數(shù)條件下自驅(qū)修孔鉆頭破煤實(shí)驗(yàn)方案Table 4 Experimental program for coal breaking by self-propelled drill bits under different drilling parameters

圖13 自驅(qū)修孔鉆頭破煤實(shí)驗(yàn)裝置Fig.13 Experimental system for coal breaking by a self-propelled drill bit

破煤體積是表征階梯鉆齒破煤效果的重要因素。通過灌砂法測得破煤體積,其原理為利用顆粒均勻的砂置換孔洞的體積。計(jì)算公式為:

破煤實(shí)驗(yàn)結(jié)果如圖14 所示,實(shí)驗(yàn)值與仿真值對(duì)比如圖15 所示。由圖14、圖15 可知,隨著鉆進(jìn)壓力的增大與扭矩的減小,破煤體積呈先增大后減小的趨勢,實(shí)驗(yàn)結(jié)果與階梯鉆齒破煤數(shù)值模擬結(jié)果規(guī)律基本一致。由于仿真軟件中網(wǎng)格單元失效后,失效單元被直接刪除,而實(shí)驗(yàn)過程中鉆齒破碎的部分煤渣顆粒留存于侵蝕坑中,導(dǎo)致鉆齒在鉆進(jìn)破煤過程中的摩擦增大,造成一定的能量損耗,致使實(shí)驗(yàn)結(jié)果與數(shù)值模擬結(jié)果產(chǎn)生誤差。

圖14 不同鉆進(jìn)參數(shù)條件下自驅(qū)修孔鉆頭破煤效果Fig.14 Coal-breaking performance of self-propelled drill bits under different drilling parameters

圖15 破煤體積實(shí)驗(yàn)值與仿真值對(duì)比Fig.15 Comparison of experimental and simulation results with respect to coal-breaking volume

3 鉆頭設(shè)計(jì)

3.1 鉆頭參數(shù)確定方法

當(dāng)鉆孔和煤體參數(shù)確定時(shí),鉆孔修復(fù)所需的自進(jìn)力與扭矩一定。由式(4)可知,修復(fù)鉆孔過程中,自驅(qū)修孔鉆頭鉆進(jìn)壓力等于鉆頭受到自進(jìn)力減去系統(tǒng)總摩擦阻力。由式(10)可知,鉆進(jìn)壓力的增大會(huì)導(dǎo)致鉆頭與煤體間的摩擦扭矩增大,導(dǎo)致鉆頭所需扭矩增大。自驅(qū)修孔鉆頭的自進(jìn)力和扭矩均源于高壓水能量經(jīng)噴嘴轉(zhuǎn)化和分配,合理設(shè)計(jì)的自驅(qū)修孔鉆頭結(jié)構(gòu)能夠有效分配高壓水能量,是滿足長距離失效鉆孔修復(fù)的關(guān)鍵。因此,自驅(qū)修孔鉆頭參數(shù)確定具體步驟如下:

(1)通過LS-DYNA 數(shù)值模擬軟件開展不同鉆齒破煤模擬,優(yōu)選鉆齒結(jié)構(gòu),設(shè)計(jì)鉆齒結(jié)構(gòu)參數(shù)。

(2)依據(jù)井下高壓柱塞泵工作參數(shù)和鉆孔參數(shù)條件進(jìn)行高壓膠管和高壓膠管卷盤選型。

(3)依據(jù)鉆孔和高壓膠管參數(shù),通過式(3)確定系統(tǒng)總摩擦阻力,確定鉆進(jìn)壓力,通過式(4)計(jì)算修復(fù)鉆孔所需自進(jìn)力。

(4)根據(jù)煤體物理力學(xué)性質(zhì),通過式(10)和式(11)計(jì)算所需扭矩。通過式(13)確定自驅(qū)修孔鉆頭噴嘴參數(shù)。

3.2 鉆頭設(shè)計(jì)

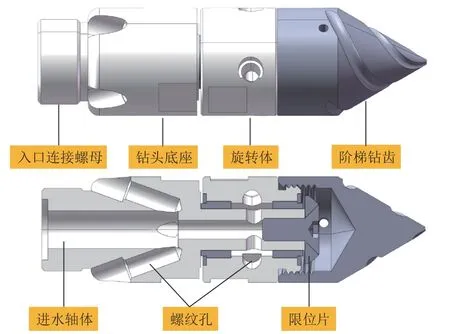

基于前期研究結(jié)論,選擇階梯鉆齒作為自驅(qū)修孔鉆頭的鉆齒結(jié)構(gòu)。鉆頭結(jié)構(gòu)如圖16 所示,鉆頭主要由入口連接螺母、鉆頭底座、旋轉(zhuǎn)體和階梯鉆齒組成。

圖16 自驅(qū)修孔鉆頭結(jié)構(gòu)Fig.16 Structure of a self-propelled drill bit with stepped teeth

根據(jù)鉆孔參數(shù)條件,在保證環(huán)空比前提下,鉆頭整體外徑為28 mm。鉆頭后置噴嘴由4 個(gè)沿圓周對(duì)稱布置的噴嘴組成,前置噴嘴由4 個(gè)旋轉(zhuǎn)對(duì)稱布置的噴嘴組成。基于自驅(qū)修孔鉆頭結(jié)構(gòu),鉆頭進(jìn)水軸體不旋轉(zhuǎn),后置噴嘴射流反沖力僅提供自進(jìn)力及鉆進(jìn)壓力,偏心角β應(yīng)取90°。前置噴嘴α角不合理時(shí)會(huì)為旋轉(zhuǎn)體提供推進(jìn)力,使旋轉(zhuǎn)體與限位片間摩擦力增大,從而增大摩擦扭矩,故張角應(yīng)取90°。

自驅(qū)修孔鉆頭如圖17 所示,其中后置噴嘴直徑為2 mm,張角α為20°,偏心角β為90°;前置噴嘴直徑1 mm,張角α為90°,偏心角β為0°。

圖17 自驅(qū)修孔鉆頭Fig.17 A self-propelled drill bit for borehole repair

4 現(xiàn)場試驗(yàn)研究

4.1 實(shí)驗(yàn)地點(diǎn)

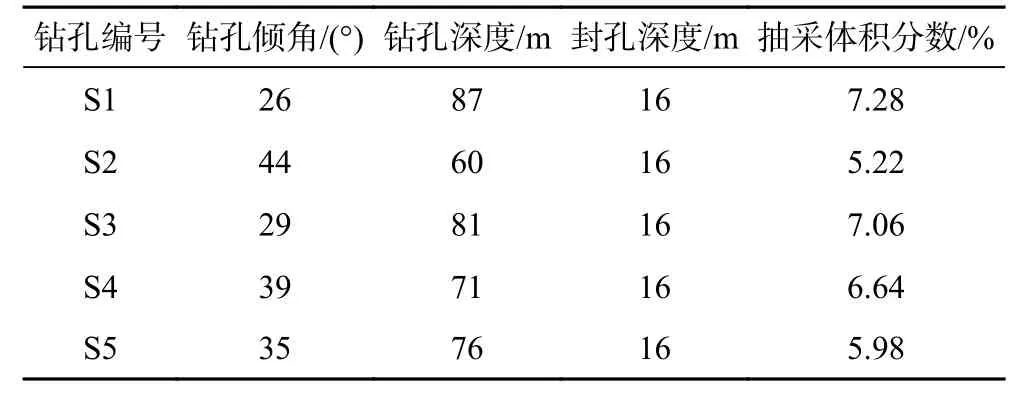

自驅(qū)修孔鉆頭鉆孔修復(fù)技術(shù)應(yīng)用地點(diǎn)選擇在鄭煤集團(tuán)超化煤礦22 煤柱面底抽巷。實(shí)驗(yàn)地點(diǎn)煤層堅(jiān)固性系數(shù)0.10~0.23,瓦斯壓力0.45 MPa,瓦斯含量約7.62 m3/t,煤層煤質(zhì)松軟,透氣性差且埋深較大,導(dǎo)致瓦斯抽采孔塌孔現(xiàn)象嚴(yán)重。試驗(yàn)地點(diǎn)失效抽采鉆孔參數(shù)見表5。

表5 失效鉆孔參數(shù)Table 5 Parameters of failed boreholes

根據(jù)井下高壓柱塞泵額定壓力和額定流量,選定高壓膠管基本參數(shù)為:內(nèi)徑16 mm,外徑24 mm,工作壓力25 MPa。選定高壓膠管卷盤,負(fù)責(zé)有序回收并纏繞高壓膠管。應(yīng)用自驅(qū)修孔鉆頭鉆孔修復(fù)技術(shù)開展現(xiàn)場試驗(yàn)。

4.2 鉆孔修復(fù)實(shí)驗(yàn)

為了明確鉆孔修復(fù)效果,對(duì)比分析塌孔鉆孔和塌孔后修復(fù)鉆孔的瓦斯抽采數(shù)據(jù)。塌孔后修復(fù)鉆孔編號(hào)為S1、S2、S3、S4、S5;塌孔未修復(fù)鉆孔編號(hào)為D1、D2、D3、D4、D5。鉆孔修復(fù)過程中,記錄鉆孔修復(fù)時(shí)間和修復(fù)長度,統(tǒng)計(jì)出塌孔鉆孔平均修復(fù)速度,見表6。

表6 鉆孔修復(fù)參數(shù)Table 6 Parameters of borehole repair

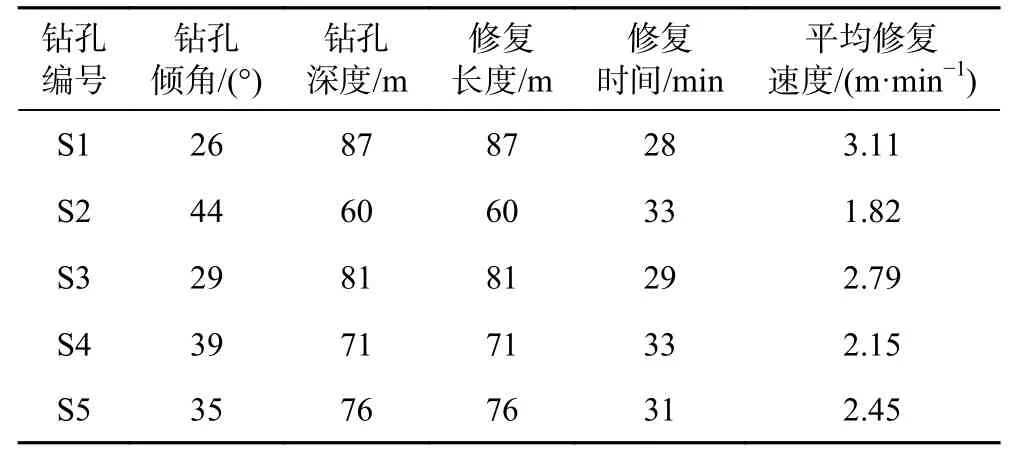

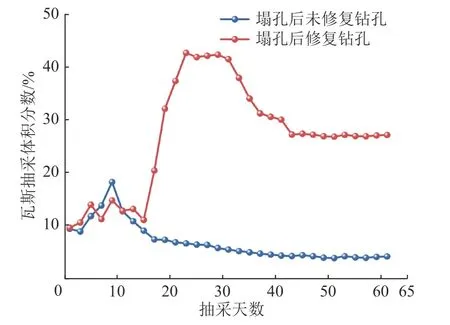

對(duì)塌孔未修復(fù)鉆孔和塌孔后修復(fù)鉆孔的瓦斯抽采情況進(jìn)行監(jiān)測,監(jiān)測結(jié)果如圖18、圖19 所示。

圖18 瓦斯抽采純量變化曲線Fig.18 Changes in scalar drainage rate for unrepaired and repaired boreholes

圖19 瓦斯抽采體積分?jǐn)?shù)變化曲線Fig.19 Changes in gas concentration during gas drainage

由表6 可知,鉆孔S2 的平均修復(fù)速度最低,為1.82 m/min,鉆孔S1 的平均修復(fù)速度最高,為3.11 m/min,相比水射流自驅(qū)鉆頭,修孔速度提高了1.2 倍[23]。由圖18、圖19 可知,應(yīng)用自驅(qū)修孔鉆頭鉆孔修復(fù)技術(shù)的鉆孔瓦斯抽采純量和抽采體積分?jǐn)?shù)明顯提高。經(jīng)統(tǒng)計(jì),塌孔未修復(fù)鉆孔單孔瓦斯抽采純量平均為0.024 m3/min,而塌孔后修復(fù)鉆孔單孔瓦斯抽采純量平均為0.047 m3/min,抽采純量提高了1.96 倍。在瓦斯抽采體積分?jǐn)?shù)方面,塌孔未修復(fù)鉆孔瓦斯抽采體積分?jǐn)?shù)平均為6.73%,塌孔修復(fù)鉆孔瓦斯抽采體積分?jǐn)?shù)平均為26.77%,抽采體積分?jǐn)?shù)提高了3.98 倍。塌孔鉆孔在修復(fù)后40 d 內(nèi)能夠保持較好的抽采效果。

5 結(jié)論

a.建立了自驅(qū)修孔鉆頭旋轉(zhuǎn)力學(xué)理論模型,明確了射流壓力、噴嘴數(shù)量和噴嘴直徑?jīng)Q定射流反沖力大小,噴嘴的張角α和偏心角β是鉆進(jìn)壓力和扭矩合理分配的關(guān)鍵參數(shù)。當(dāng)射流反沖力為定值時(shí),鉆進(jìn)壓力隨張角α的增大而減小,隨偏心角β增大而增大;扭矩隨偏心角β的增大而減小。

b.在相同的鉆進(jìn)壓力和扭矩條件下,不同結(jié)構(gòu)鉆齒破煤體積呈現(xiàn)較大差異,階梯鉆齒破煤效果優(yōu)于三翼鉆齒和十字鉆齒。當(dāng)射流反沖力為定值時(shí),隨著鉆進(jìn)壓力增大、扭矩減小,階梯鉆齒破煤體積先增大后減小,當(dāng)鉆進(jìn)壓力120 N、扭矩0.6 N·m 時(shí),破煤體積最大。

c.根據(jù)超化煤礦22 煤柱面底抽巷鉆孔和煤體參數(shù),確定最優(yōu)鉆頭結(jié)構(gòu)參數(shù)為:鉆頭外徑28 mm,4 個(gè)后置噴嘴沿圓周對(duì)稱布置,噴嘴直徑2 mm,張角20°,偏心角90°;4 個(gè)前置噴嘴旋轉(zhuǎn)對(duì)稱布置,噴嘴直徑1 mm,張角90°,偏心角0°。工程應(yīng)用結(jié)果表明:瓦斯抽采純量提高1.96 倍,瓦斯抽采體積分?jǐn)?shù)提高3.98 倍;相比水射流自驅(qū)鉆頭,修孔速度提高1.2 倍。

符號(hào)注釋:

A為黏聚強(qiáng)度;B為壓力硬度系數(shù);C為應(yīng)變率系數(shù);d為噴嘴直徑,mm;D為損傷變量;D1、D2均為損傷常數(shù);Fr為射流反沖力,N;Fd為自進(jìn)力,N;Ff為摩擦阻力,N;Fp為鉆進(jìn)壓力,N;Ft為扭力,N;i為扭矩?fù)p耗系數(shù);j為綜合損失系數(shù),m3;k為單位長度綜合摩擦阻力系數(shù),N/m;k'為鉆頭與煤體間摩擦因數(shù);K為體積模量;K1、K2、K3均為壓力常數(shù);L為力的作用線到轉(zhuǎn)動(dòng)軸的垂直距離,m;ms為填洞所用砂質(zhì)量,kg;M為總扭矩,N·m;M1為摩擦扭矩;M2為破煤扭矩,N·m;n為轉(zhuǎn)速,r/min;N為壓力硬度指數(shù);p為射流壓力,MPa;p*為歸一化靜水壓力,p*=p1/fc,p1為靜水壓力,MPa,fc為單軸抗壓強(qiáng)度,MPa;plock為壓實(shí)壓力,GPa;pcrush為壓碎體積壓力,MPa;S1為鉆頭與煤體接觸面積,m2;S2為切削齒與煤體接觸面積,m2;T*為歸一化抗拉強(qiáng)度,T*=T/fc,T為抗拉強(qiáng)度,MPa;Vc為破煤體積,m3;x為鉆孔修復(fù)距離,m;α為張角,(°);β為偏心角,(°);ε*為等效應(yīng)變率,ε*=ε/ε0,ε為實(shí)際應(yīng)變率,ε0為參考應(yīng)變率;εp為等效塑性應(yīng)變;Δεp單位時(shí)間步長等效塑性應(yīng)變;+為當(dāng)前積分時(shí)步下塑性應(yīng)變之和,t為積分時(shí)間步長;μp為體積塑性應(yīng)變;Δμp單位時(shí)間步長等效體積塑性應(yīng)變;μ為體積應(yīng)變;為修正體積應(yīng)變;μlock為壓實(shí)體積應(yīng)變;μcrush為壓碎體積應(yīng)變;ρs為所用砂密度,kg/m3;σ*為歸一化等效應(yīng)力,σ*=σ/fc,σ為實(shí)際應(yīng)力,MPa;τ為煤體抗剪強(qiáng)度,MPa。