鐵路橋梁后張法預(yù)應(yīng)力箱梁施工技術(shù)研究

朱志江

(鐵四院(湖北)工程監(jiān)理咨詢有限公司,湖北 武漢 430000)

0 引言

后張法預(yù)應(yīng)力箱梁技術(shù)在鐵路橋梁工程中得以廣泛應(yīng)用,其能夠有效控制橋梁變形情況,同時(shí)能夠保證橋梁結(jié)構(gòu)整體穩(wěn)固性與安全性,該技術(shù)具有施工快速、簡(jiǎn)便等特點(diǎn),但其結(jié)構(gòu)較為特殊且技術(shù)應(yīng)用復(fù)雜,在施工過(guò)程中容易出現(xiàn)質(zhì)量問(wèn)題,從而影響鐵路橋梁整體施工質(zhì)量,因此文章將深入探討鐵路橋梁后張法預(yù)應(yīng)力箱梁施工技術(shù),保障施工人員全面掌握其技術(shù)應(yīng)用要點(diǎn)與注意事項(xiàng),從而提升鐵路工程質(zhì)量。

1 工程概況

某鐵路橋梁工程全長(zhǎng)為1500m,橋梁寬度為12.6m,選擇以預(yù)應(yīng)力混凝土箱梁為主的結(jié)構(gòu),同時(shí)在預(yù)制場(chǎng)內(nèi)進(jìn)行箱梁制作,使用后張法預(yù)應(yīng)力箱梁施工技術(shù),橋梁基礎(chǔ)采用鉆孔樁基礎(chǔ),矩形承臺(tái),雙線圓端形實(shí)體橋墩,墩身高2~18m,橋臺(tái)采用雙線一字型橋臺(tái)。

為保證橋梁施工質(zhì)量,施工單位需要從不同層面嚴(yán)格控制后張法預(yù)應(yīng)力箱梁施工技術(shù)應(yīng)用,并對(duì)其施工工藝進(jìn)行深入研究。

2 鐵路橋梁后張法預(yù)應(yīng)力箱梁施工技術(shù)

2.1 臺(tái)座設(shè)置技術(shù)

該鐵路橋梁的梁身及張拉主構(gòu)件均在預(yù)制場(chǎng)地內(nèi)進(jìn)行,因此施工單位需要在施工前對(duì)預(yù)制場(chǎng)地做好相應(yīng)布置,并根據(jù)工程項(xiàng)目具體建設(shè)情況完成制梁臺(tái)的合理設(shè)置,具體如下:臺(tái)座使用C30 混凝土結(jié)構(gòu),考慮施工量與施工進(jìn)度控制,選擇設(shè)置4 個(gè)臺(tái)座,其全長(zhǎng)為32.6m,底座厚度為50cm,寬為5.5m,同時(shí)施工單位結(jié)合平臺(tái)與梁的實(shí)際荷載情況提高預(yù)制場(chǎng)地的承受能力,通過(guò)選擇加固方式保證預(yù)制場(chǎng)地有足夠的承受能力[1]。此外,施工人員需要及時(shí)鋪設(shè)C30 水泥混凝土墊層,要求鋪設(shè)均勻且平整,使整體的承載能力達(dá)到1600kPa,從而保證基礎(chǔ)承載能力符合相關(guān)要求。

2.2 鋼筋和鋼絞線安裝技術(shù)

2.2.1 鋼筋綁扎

基于臺(tái)座的合理布置,施工單位需要及時(shí)安排箱梁梁體的制作,注意先進(jìn)行鋼筋綁扎,尤其在使用所需的鋼筋原材料時(shí),應(yīng)根據(jù)使用具體需要進(jìn)行加工,可以在預(yù)制場(chǎng)內(nèi)完成鋼筋長(zhǎng)度和形狀的合理加工[2]。在長(zhǎng)度與形狀加工完成后,施工單位需要深入分析施工圖紙內(nèi)容,并根據(jù)圖紙要求對(duì)鋼筋進(jìn)行相應(yīng)的綁扎,使其能夠形成橋梁骨架。同時(shí),施工人員應(yīng)對(duì)該骨架的箍筋位置進(jìn)行科學(xué)加固,并采用點(diǎn)焊定位筋在其位置上按要求綁扎相應(yīng)的導(dǎo)向筋,再結(jié)合之前的定位筋和綁扎導(dǎo)向筋所在的具體位置進(jìn)行橋梁鋼筋的逐一綁扎。

2.2.2 鋼絞線安裝

首先,在對(duì)鋼筋進(jìn)行綁扎時(shí),施工單位需要做好預(yù)應(yīng)力孔道的適時(shí)安裝,結(jié)合該項(xiàng)目工程具體情況選擇所需的波紋管,考慮預(yù)應(yīng)力孔道大小確定波紋管尺寸為80mm,并在定位筋和導(dǎo)向筋位置安裝波紋管,選擇長(zhǎng)為10cm 的塑料布等材料對(duì)兩端位置進(jìn)行反復(fù)多次纏繞,以達(dá)到所需固定效果。

其次,在管道成功就位后,施工單位需要進(jìn)行穿束預(yù)應(yīng)力筋作業(yè),由于鐵路橋梁建設(shè)一般采用鋼絞線,因此應(yīng)使用砂輪鋸?fù)瓿射摻g線的切割,以保證鋼絞線的長(zhǎng)度符合實(shí)際使用需要。

再次,對(duì)于穿束完成的鋼絞線,施工人員應(yīng)合理并規(guī)范使用穿孔器,并在具體穿束作業(yè)中重點(diǎn)保護(hù)波紋管,避免其在波紋管穿束時(shí)受損而無(wú)法發(fā)揮出真正作用,從而減少波紋管后期使用的安全隱患[3]。

最后,在完成穿束后,施工人員應(yīng)觀察鋼絞線是否全部到位,并由專門監(jiān)理工程師開展細(xì)致與嚴(yán)格的驗(yàn)收工作,待其簽字后方可安排下一步的施工作業(yè),以保證施工具有一定的連續(xù)性。

2.3 孔道預(yù)留與灌漿技術(shù)

2.3.1 孔道預(yù)留

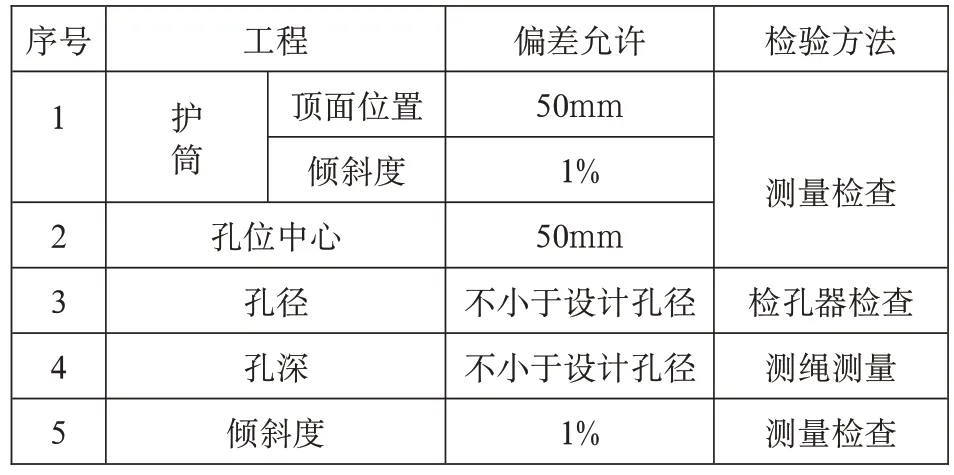

首先,在孔道預(yù)留時(shí),施工單位需要合理選擇孔道直徑。孔的直徑通常需大于所使用的鋼筋直徑,厚度為10~15mm,鋼制或鋼制鋼梁為6~10mm,孔的面積需要達(dá)到鋼筋面積的2 倍,以保證其輕松穿過(guò)單槽。基于孔直徑的確定,施工單位需要規(guī)定孔徑的具體偏差范圍,并做好嚴(yán)格檢驗(yàn),以保證鉆孔作業(yè)的規(guī)范性,如表1 所示。

表1 鉆孔樁鉆孔允許偏差和檢驗(yàn)方法

其次,由于橋梁的預(yù)應(yīng)力為后張拉法,因此施工單位在澆筑作業(yè)時(shí)需要對(duì)孔洞位置進(jìn)行良好保存,并根據(jù)設(shè)計(jì)要求合理選擇預(yù)留管,該工程選擇金屬波紋管,并合理使用冷軋鋼螺紋,將其在軋管機(jī)上進(jìn)行適當(dāng)擠壓,以保證管徑和鋼筋直徑相同。

再次,在進(jìn)行波紋管搬運(yùn)時(shí),施工人員應(yīng)避免出現(xiàn)拖曳或隨意拋入等行為,在吊裝過(guò)程中使用繩子進(jìn)行吊掛,無(wú)須進(jìn)行夾緊操作,并使用帆布對(duì)鋼筋進(jìn)行全面遮蓋,避免雨水滲漏給鋼筋帶來(lái)不利影響。同時(shí),在拉力環(huán)節(jié)應(yīng)注意嚴(yán)格控制波紋管的位置,施工單位需要結(jié)合摩擦力大小確定拉力值,以免因速度過(guò)快而損壞材料,并應(yīng)注意電焊劑產(chǎn)生的火花,避免其燒壞管壁[4]。

最后,施工單位需要做好位置檢查工作,并注意鋼管彎曲形狀是否符合設(shè)計(jì)要求,確保橫梁位置的波紋管處于筆直狀態(tài),同時(shí)要求梁的另一邊位置光滑且具有一定連續(xù)性。同時(shí),施工單位應(yīng)對(duì)波紋管的實(shí)際牢固性進(jìn)行細(xì)致化檢查,并應(yīng)檢查接頭位置的完好性,確保管壁位置沒(méi)有嚴(yán)重破損情況,波紋管的開口位置應(yīng)使用金屬絲和塑料圓弧壓片完成固定,并選用噴嘴與海綿做好完美連接。

此外,施工單位應(yīng)找到曲線最高點(diǎn)處和開口位置,并及時(shí)安裝專業(yè)和先進(jìn)的探頭。

2.3.2 孔道灌漿

在孔道灌漿作業(yè)中,結(jié)合橋梁設(shè)計(jì)明確管道支架的材料是為M20 水泥泥漿,其主要原材料為525R,使用減水劑FDN 并注意用量,混合材料的水灰比應(yīng)控制在0.38,水泥∶水∶減水劑=1∶0.38∶0.006,需要在配制中做到嚴(yán)格控制,保證材料比例符合標(biāo)準(zhǔn)。

同時(shí),在壓漿之前應(yīng)對(duì)孔洞進(jìn)行處理,如用水泥砂漿填滿孔洞并選擇壓漿機(jī)完成壓實(shí)操作,泥漿流出注漿口時(shí)的壓力應(yīng)控制在0.5MPa/2min,并及時(shí)封閉截口器。

2.4 混凝土澆筑技術(shù)

首先,結(jié)合該工程具體要求使用42.5 標(biāo)號(hào)的普通硅酸鹽水泥充當(dāng)混凝土所需材料,同時(shí)細(xì)砂細(xì)度模數(shù)應(yīng)控制在2.3~3.0 之間,碎石材料的粒徑選擇應(yīng)保持在1~3cm,混凝土材料所具有的含泥量不應(yīng)超過(guò)2%,同時(shí)需要在預(yù)制場(chǎng)內(nèi)的拌和站完成混凝土拌和作業(yè),注意應(yīng)合理控制每盤混凝土的拌和時(shí)間,一般應(yīng)持續(xù)2min。其次,在完成拌和作業(yè)后,需要通過(guò)專用運(yùn)輸車將混凝土安全運(yùn)送至作業(yè)場(chǎng)地,并及時(shí)開始相應(yīng)的澆筑作業(yè)[5]。在具體澆筑時(shí),施工單位考慮使用分層方式完成高質(zhì)量的澆筑,要求每層澆筑作業(yè)完成后應(yīng)使用插入式的振搗棒對(duì)其做好全面與充分的振搗,振搗點(diǎn)位不應(yīng)緊貼模板,而應(yīng)離開30cm 以上,實(shí)際的振搗時(shí)間應(yīng)嚴(yán)格控制在20~30s,并觀察振搗的混凝土表面,如果開始出現(xiàn)不同程度的泛漿情況且內(nèi)部無(wú)氣泡時(shí)應(yīng)停止進(jìn)行振搗,并進(jìn)行下一層的澆筑,待整個(gè)梁體澆筑完成后應(yīng)對(duì)其進(jìn)行溫潤(rùn)養(yǎng)護(hù),養(yǎng)護(hù)時(shí)間為7~14d,以提升混凝土的整體強(qiáng)度。

2.5 預(yù)應(yīng)力張拉技術(shù)

2.5.1 選擇張拉設(shè)備

在該項(xiàng)目中預(yù)應(yīng)力張拉施工選擇應(yīng)使用以下設(shè)備:

第一,千斤頂。選擇穿心式千斤頂,要求最大拉力為1.2~1.5 倍。

第二,高壓油泵。油箱的實(shí)際容量要求是千斤頂總輸油量的1.5 倍,同時(shí)在使用之前應(yīng)使用過(guò)濾網(wǎng)提前做好機(jī)油添加,機(jī)油型號(hào)為N32-N40。

第三,高壓油表。選擇防震型高壓油表完成數(shù)據(jù)讀取,要求其最大讀數(shù)應(yīng)達(dá)到最大張力的1.2~2 倍,并定期對(duì)油表進(jìn)行標(biāo)定,1.0 級(jí)油表應(yīng)每7d 進(jìn)行1 次標(biāo)定,0.4 級(jí)油表則應(yīng)每30d 進(jìn)行1 次標(biāo)定,由于油表與千斤頂通常配套使用,因此其標(biāo)定時(shí)間為1 次/1 月,注意控制配套使用次數(shù),保證最大次數(shù)不超過(guò)200 次,若千斤頂需要維修,則應(yīng)將其與油表設(shè)備進(jìn)行重新標(biāo)定。

2.5.2 開展張拉施工

首先,在預(yù)應(yīng)力張拉作業(yè)開始前,施工單位需要將箱梁梁體兩側(cè)位置的模板進(jìn)行科學(xué)與安全拆除,拆除時(shí)混凝土的實(shí)際強(qiáng)度是設(shè)計(jì)強(qiáng)度的60%,應(yīng)采用預(yù)張拉方式,待混凝土強(qiáng)度為80%時(shí)應(yīng)采用初張拉,要求在已設(shè)置好的臺(tái)座上完成兩次張拉,其中先張拉至設(shè)計(jì)控制應(yīng)力的20%,持續(xù)保持5min,待無(wú)問(wèn)題后繼續(xù)張拉至設(shè)計(jì)控制力的60%,持續(xù)保持5min,最后將力量加至100%。同時(shí),施工單位在進(jìn)行張拉作業(yè)時(shí)需要考慮作業(yè)質(zhì)量的提升,通常選擇對(duì)稱式張拉操作,該張拉方式要求兩端位置均需要使用相同的張拉設(shè)備,結(jié)合其對(duì)稱性同步送油操作,并應(yīng)保證位置調(diào)整環(huán)節(jié)的一致性。此外,施工人員需要對(duì)整個(gè)張拉的各種變化情況進(jìn)行實(shí)時(shí)觀察與對(duì)比,并應(yīng)實(shí)時(shí)與全面了解鋼絞線受力后的具體情況。在具體觀察時(shí),施工人員應(yīng)重點(diǎn)關(guān)注鋼絞線可能出現(xiàn)的松緊程度變化等情況。

其次,在張拉施工時(shí),施工人員應(yīng)在設(shè)備達(dá)到一定控制力時(shí)進(jìn)行逐級(jí)加載,保證兩段張拉作業(yè)能夠同時(shí)同步開展,兩段位置均需保證持荷5min,并做好隨時(shí)補(bǔ)油。

最后,在張拉施工結(jié)束后,施工單位應(yīng)重點(diǎn)關(guān)注24h 內(nèi)的變化情況,并及時(shí)對(duì)箱梁位置的具體張拉情況進(jìn)行科學(xué)與合理的檢測(cè),以保證滑絲問(wèn)題的出現(xiàn)情況滿足相關(guān)標(biāo)準(zhǔn)規(guī)定,同時(shí)鋼絞線數(shù)量不可超過(guò)總量的0.5%。若出現(xiàn)嚴(yán)重?cái)嗑€或者超張等突發(fā)情況,必須及時(shí)采用小型前卡式千斤頂完成放張操作,并在一定范圍內(nèi)做好安全警戒。

2.5.3 技術(shù)應(yīng)用注意事項(xiàng)

首先,施工單位在預(yù)應(yīng)力張拉施工中應(yīng)考慮斷絲與超張等問(wèn)題,并重視油表與油泵所顯示數(shù)據(jù),對(duì)其進(jìn)行正確讀取與詳細(xì)記錄,同時(shí)應(yīng)對(duì)預(yù)應(yīng)力孔道中所使用的鋼絞線進(jìn)行全面檢查,保證其不能過(guò)度彎曲。

其次,在張拉環(huán)節(jié)結(jié)束后,施工單位必須檢查張拉設(shè)備,以預(yù)防伸長(zhǎng)值的異常情況。

再次,施工單位應(yīng)對(duì)千斤頂實(shí)際使用性能和所使用油表讀數(shù)的準(zhǔn)確性做到明確與檢查,并應(yīng)做好錨固裝置清理工作,以保證錨固裝置安裝和拆卸工序的合理性。

最后,應(yīng)嚴(yán)格控制千斤頂回油速度,以保證張拉效果。

2.6 壓漿與封端技術(shù)

首先,孔道壓緊作業(yè)通常在預(yù)應(yīng)力張拉后進(jìn)行,施工單位需要使用適當(dāng)?shù)牟牧蠈?duì)孔道位置進(jìn)行合理填充,并保證其具有一定密實(shí)性,使鋼絞線在使用過(guò)程不會(huì)出現(xiàn)過(guò)多銹蝕等情況,減輕錨固段承受壓力,從而有效解決預(yù)應(yīng)力筋脫錨問(wèn)題。

其次,在具體壓漿過(guò)程中,應(yīng)使用高速攪拌機(jī)和真空泵等設(shè)備,高速攪拌機(jī)轉(zhuǎn)速必須在1000r/min 以上,真空泵的負(fù)壓力必須超過(guò)0.092MPa,保證抽出孔道內(nèi)所有空氣達(dá)到真空標(biāo)準(zhǔn),同時(shí)施工單位應(yīng)全面檢查所有施工設(shè)備,保證施工設(shè)備狀態(tài)良好,以滿足壓漿施工作業(yè)的具體要求。

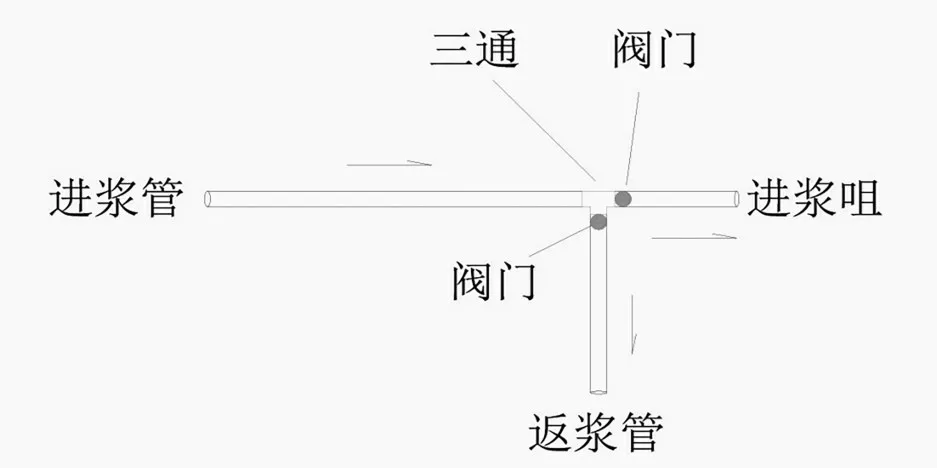

再次,在壓漿環(huán)節(jié),施工單位應(yīng)合理使用真空泵等設(shè)備完成空氣的抽取,保證內(nèi)部處于真空狀態(tài),此時(shí)施工單位開始處理孔道位置,并選擇水泥漿液將其注入孔道位置,如圖1 所示。該操作環(huán)節(jié)中,施工人員應(yīng)持續(xù)進(jìn)行漿液注入,以減少后續(xù)可能出現(xiàn)的質(zhì)量問(wèn)題,并應(yīng)對(duì)壓力進(jìn)行合理控制,一般為0.7MPa。在具體操作過(guò)程中,施工人員應(yīng)對(duì)注入過(guò)程進(jìn)行全方位觀察,了解孔道另一端可能出現(xiàn)的情況,在漿液能夠持續(xù)冒出時(shí)結(jié)束操作。

圖1 孔道壓漿管路連接

最后,在封端作業(yè)時(shí),施工單位應(yīng)做好材料選擇,使用收縮程度小的混凝土,同時(shí)錨圈與錨墊板結(jié)合的位置應(yīng)進(jìn)行科學(xué)防水處理,采用一次成型方式完成澆筑,待澆筑作業(yè)完成后及時(shí)對(duì)其進(jìn)行養(yǎng)護(hù),以減少收縮裂縫,從而全面提升梁體整體質(zhì)量。

3 結(jié)語(yǔ)

綜上所述,鐵路橋梁的建設(shè)在我國(guó)交通運(yùn)輸中發(fā)揮著重要作用,其施工技術(shù)的應(yīng)用水平直接影響橋梁的功能性與安全性,因此施工單位應(yīng)加大對(duì)后張法預(yù)應(yīng)力箱梁施工技術(shù)應(yīng)用的重視程度,并針對(duì)其容易產(chǎn)生的質(zhì)量缺陷加強(qiáng)對(duì)施工技術(shù)應(yīng)用的監(jiān)控與管理,保證施工流程科學(xué)與合理,從而提高鐵路橋梁施工整體質(zhì)量,為橋梁后續(xù)使用安全性提供有力保障。