機械零部件設計中的可靠性分析

李 昊

(曹妃甸職業技術學院,河北 唐山 063200)

制造業的迅速發展,使得更多領域對機械零件提出更為嚴格的要求,機械零部件可靠性設計是現代機械零部件生產的主要依據,航空航天、汽車工業與大型機械設備等重工業產品和機械類產品內部的重要零部件都是建立在零件可靠性基礎上進行生產的。由于機械零件被廣泛使用并且需要具有更高的可靠性,機械零件需要在設計中進行多方面優化與可靠性分析。因此,我國制造業對機械零件設計的可靠性分析十分重視,機械零件設計可靠性分析能力的增強,加速了我國工業水平的提升。

1 機械零部件可靠性設計相關理論

1.1 機械零部件可靠性概述

機械零部件可靠性是指在一定條件下、一定時間內,機械零部件能夠完成規定的功能,而不發生失效的能力。在機械系統中,機械零部件可靠性是保證整個系統正常運行的關鍵因素之一。機械零部件的可靠性受到多種因素的影響,包括零部件初始設計、零件材料、制造加工工藝、所處的應用環境條件等。在機械設計和制造過程中,需充分考慮這些因素,以提高機械零部件可靠性。在機械零件設計中進行可靠性分析主要是靠建立數學模型或者功能函數模型,對傳統設計中所用到的參數通過如概率論和模糊理論等的分析,對強度-干涉理論、靈敏度分析進行了理論處理并建立了變量參數計算公式,由此構造了合理的數學模型。

1.2 機械零部件可靠性設計的理論研究基礎

可靠性分析的最大優點在于其在機械零件參數設計過程中,能夠排除人為因素,同時考慮了許多外部因素給零件帶來的沖擊,其中機械零件發生故障的概率也被考慮進去。由于在可靠性分析中考慮全面,可近似模擬部件的真實工作狀態,能夠有效地對風險進行預估,所獲數據比主觀的理論參數更有現實意義,可以實現指導實際工程應用的目標。具體可以從以下幾個方面的理論來闡述[1]:

1)可靠性工程理論。可靠性工程是機械零部件可靠性設計的理論基礎。它包括可靠性概念、可靠性指標、可靠性數學模型、可靠性增長模型等內容。可靠性工程理論為機械零部件的可靠性設計提供了基本的理論框架和方法論。

2)材料力學。材料力學是機械零部件可靠性設計的重要基礎。它包括材料的強度、韌性、疲勞性能、斷裂行為等方面的研究。通過對材料的力學性能進行分析和測試,可以為零部件的材料選擇、設計和制造提供基礎支撐。

3)結構設計。結構設計是機械零部件可靠性設計的核心內容。它包括零部件的幾何形狀設計、受力分析、應力分析、變形分析等方面。通過結構設計,可以使零部件在各種工況下具備足夠的強度和剛度,從而提高其可靠性。

4)制造工藝。制造工藝對機械零部件的可靠性設計具有重要影響。合理的制造工藝可以滿足零部件的尺寸精度、表面質量、內部組織等方面的要求,從而提高零部件的可靠性。

1.3 機械零部件可靠性設計的研究現狀

機械零部件可靠性設計是指在設計階段充分考慮零部件在整個使用壽命周期內的可靠性,以確保其在各種工作條件下都能正常運行的一種設計方法。目前,機械零部件可靠性設計在理論研究和實際應用方面都取得了一定進展,總結如下[2]:

1)多學科綜合設計。隨著工程復雜性的增加,機械零部件的可靠性設計需要考慮多個學科領域的知識,如材料科學、結構力學、流體力學等。因此,如何實現多學科綜合設計,協調各個學科之間的矛盾與沖突,是當前可靠性設計面臨的挑戰之一。

2)先進材料和制造技術的應用。隨著材料科學和制造技術的不斷進步,新型材料和制造工藝不斷涌現。然而,如何將這些先進材料和制造技術應用到機械零部件的設計中,提高零部件可靠性,是當前可靠性設計的發展方向之一。

3)可靠性仿真技術的發展。隨著計算機仿真技術的不斷發展,可靠性仿真技術已成為機械零部件可靠性設計的重要手段。然而,如何提高可靠性仿真技術的精度和準確性,以更好地指導設計和優化,是當前面臨的挑戰之一。

4)復雜工況下的可靠性設計。在實際工程中,機械零部件往往需要在復雜的工況下工作,如高溫、高壓、高速等。如何在這些復雜工況下實現機械零部件的可靠性設計,是當前的研究熱點和挑戰之一。

2 機械零部件可靠性設計方法

2.1 可靠性優化設計

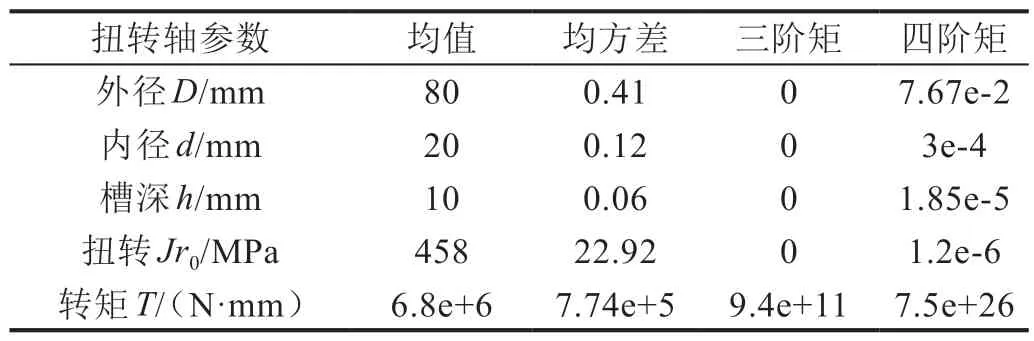

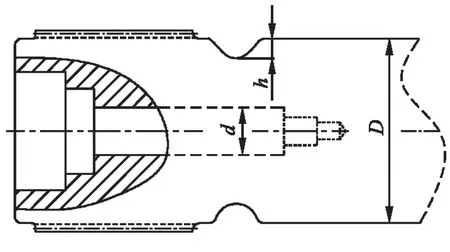

機械可靠性優化設計是指在機械設計的過程中,通過優化設計方案和采用可靠性工程的方法,提高機械產品的可靠性和安全性,降低故障率和維修成本[3]。一般機械零件可靠性分析就是在數據分析的基礎上,對零件的質量、尺寸及安全性等各項指標進行改進,使機械零件的整體性能得到有效提升,使機械零件能夠更好地適應機械運行環境,有效保證機械設備的正常運行。以某機械設備零件的扭轉軸為例,其零件結構如圖1所示[4],其相關參數如表1所示。扭轉軸的可靠性變化曲線如圖2所示,由曲線圖可知,可靠度隨時間變化而遞減,變化趨勢由緩慢下降到急劇下降再到緩慢下降,最后趨于穩定,主要受材料影響,如鋼鐵、鋁合金等,具有良好的耐磨性。扭轉軸在制造過程中,還受到載荷力以及工作環境等因素的影響。

表1 扭轉軸相關參數

圖1 某機械設備零件的扭轉軸結構

通過優化設計方案和采用可靠性工程的方法,可以提高機械產品的可靠性和安全性,降低故障率和維護成本,提高機械產品的性能和競爭力。

2.2 可靠性靈敏度設計

機械零部件可靠性靈敏度設計是指在機械零部件設計過程中,通過對設計參數的靈敏度分析,找出對零部件可靠性影響最大的參數,并對這些參數進行合理的設計,以提高零部件可靠性。機械零部件可靠性靈敏度設計的主要內容包括[5]:

1)參數靈敏度分析。通過分析各種設計參數的變化對零部件可靠性的影響,找出對零部件可靠性影響最大的參數。

2)靈敏度設計方案。重點考慮對零部件可靠性影響最大的參數,進行合理的方案設計,以提高零部件可靠性。

3)靈敏度試驗驗證。通過實驗驗證,驗證參數變化對零部件可靠性的影響,驗證靈敏度設計方案的有效性。

其中,機械零部件可靠性靈敏度設計的關鍵技術包括以下幾個方面:

1)靈敏度分析方法。采用合適的數學模型和分析方法,對設計參數的變化對零部件可靠性的影響進行準確分析。

2)參數設計優化方法。通過優化設計參數,提高零部件可靠性,降低零部件對設計參數變化的敏感度。

3)實驗設計方法。通過實驗設計方法,驗證參數變化對零部件可靠性的影響,為靈敏度設計提供依據。

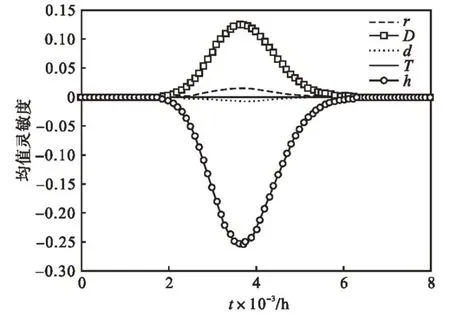

例如,圖3 為圖1 所示零件的扭轉軸均值靈敏度變化曲線,由圖可知,變量D和r的均值隨時間變化對可靠度影響為正,說明增加D和r將提高可靠度;變量T、h和d的均值對可靠度影響為負,說明增加T、h和d將降低可靠度。均值靈敏度的絕對值隨時間變化先增大后減小,說明隨時間變化各參數均值對可靠度影響先增大后減小,最后趨于穩定。

圖3 扭轉軸均值靈敏度變化曲線

2.3 可靠性穩健設計

機械零部件可靠性穩健設計是指在機械零部件設計過程中,考慮到各種不確定因素和變化,通過合理的設計方法和策略,使零部件在面對這些不確定因素和變化時依然能夠保持穩定的性能和可靠性。可靠性穩健設計旨在提高零部件的抗干擾能力和適應性,從而降低因外部環境變化或制造過程中的不確定因素而引起的性能波動和可靠性降低。機械零部件可靠性穩健設計的關鍵內容包括[6]:

1)不確定因素分析。對零部件設計過程中可能存在的各種不確定因素進行分析,包括材料性能的波動、工藝參數的變化、外部環境因素的影響等。

2)穩健設計策略。采用合適的設計策略和方法,對零部件的設計參數進行優化和調整,以提高零部件對不確定因素的抗干擾能力和適應性。

3)穩健性驗證。通過實驗和仿真驗證,驗證零部件設計在面對不確定因素時的穩健性能,確保零部件在各種不確定因素下依然能夠保持穩定的性能和可靠性。

這一設計方法有助于提高零部件的抗干擾能力和適應性,降低因外部環境變化或制造過程中的不確定因素而引起的性能波動和可靠性降低。在實際工程中,機械零部件可靠性穩健設計是提高產品質量和可靠性的重要手段。

2.4 可靠性試驗

機械零部件的可靠性試驗是為了驗證零部件在實際使用條件下的可靠性表現而進行的一系列測試和評估活動。通過可靠性試驗,可以評估零部件在特定環境和負載條件下的壽命、故障率、可靠性指標等,從而為機械零部件的設計、制造和維護提供重要的數據支持[7]。1)可靠性壽命試驗:通過在實際使用條件下對零部件進行長期運行試驗,觀察和記錄零部件的壽命特性,包括故障發生的時間、模式和原因等,從而評估零部件可靠性指標。2)可靠性加速試驗:在實驗室條件下,通過提高環境溫度、濕度,加大振動等方式,加速零部件的老化和故障,以評估零部件在短時間內的可靠性表現。3)可靠性環境試驗:通過模擬零部件在不同環境條件下的使用情況,如高溫、低溫、潮濕、腐蝕等,評估零部件在不同環境條件下的可靠性表現。

3 機械零部件可靠性分析方法

3.1 響應面法

機械零部件的響應面可靠性分析方法是一種將響應面方法和可靠性分析方法相結合的分析方法,旨在確定機械零部件在設計空間內的可靠性指標,以及設計參數對可靠性的影響程度[8]。該方法將響應面方法和可靠性分析方法相結合,可以有效地評估機械零部件可靠性并優化設計參數,以提高機械零部件可靠性。同時,將可靠性分析方法應用于響應面模型,以評估機械零部件在設計空間內的可靠性指標。響應面可靠性分析方法的步驟包括:1)確定設計參數和響應變量。確定機械零部件的設計參數和響應變量,并進行實驗測量。2)建立響應面模型。通過響應面方法建立機械零部件的響應面模型,以預測機械零部件在設計空間內的響應變量。3)確定可靠性分析方法。根據機械零部件的可靠性要求,確定可靠性分析方法,如概率分布分析、可靠性指標分析等。4)對響應面模型進行可靠性分析。將可靠性分析方法應用于響應面模型,以評估機械零部件在設計空間內的可靠性指標。5)優化設計參數。根據可靠性分析結果,優化機械零部件的設計參數,以提高機械零部件的可靠性。

3.2 回歸分析法

機械零部件的回歸分析法是一種基于統計學原理的分析方法,用于評估機械零部件的可靠性[9]。1)通過實驗測量和數據采集,確定機械零部件的設計參數和響應變量。2)利用回歸分析建立機械零部件的數學模型,描述設計參數與響應變量之間的關系。回歸分析可以幫助確定設計參數對響應變量的影響程度以及它們之間的函數關系。3)應用可靠性分析方法,如概率分布分析、可靠性指標分析等,對回歸分析模型進行評估,以確定機械零部件在設計空間內的可靠性指標。4)根據可靠性分析結果,優化設計參數,以提高機械零部件的可靠性。

3.3 最大似然法

這種方法由德國數學家提出,是一種參數統計法,利用概率學對測試對象進行隨機抽查,對整體樣本情況進行全面的分析和評估,從而使機械零件的整體性能達到標準要求。目前來看,最大似然法的應用過程相對簡單,具有較高的實用性[10]。在進行機械零件可靠性分析時,需要及時確定機械零件的設計變量,并將SUMT 內點法應用到機械零件的設計中,建立明確的失效年限變量參數關系。同時,在應用這種方法進行機械零件可靠性分析時,需要充分利用相關的數學模型,以確保機械零件可靠性分析及評估結果更加準確。

4 結束語

綜上所述,機械零部件可靠性分析在設計過程中具有重要的意義。通過應用可靠性分析方法,可以評估機械零部件在設計空間內的可靠性指標,并優化設計參數以提高機械零部件的可靠性。這種方法有助于提高機械零件質量和市場競爭力,對于工程應用和生產制造具有重要意義。在機械零部件設計中,可靠性分析應被視為一個不可或缺的環節,以確保機械零部件的可靠性和穩定性。因此,對于機械零部件的設計者和制造商來說,了解和應用可靠性分析方法是至關重要的。