沙特NEOM隧道項目光面爆破高效施工方法研究與應用

降世良,萬超杰,王 瑋

(1.連云港明達工程爆破有限公司,江蘇 連云港 222021; 2.中國鐵建國際集團有限公司,北京 100039)

0 引言

隨著社會經濟的快速發展,國內外公路、鐵路等基礎設施項目仍處于建設高峰期,多數建設項目中有隧道爆破開挖施工,常采用光面爆破形成安全、穩定和美觀的輪廓面,使隧道整體結構應力均勻分布,避免因應力集中引發安全事故,并通過控制超欠挖減少施工材料的投入,達到安全施工及降本增效的目的。

常見光面爆破的裝藥結構為不耦合連續裝藥或間隔裝藥[1],通常采用竹片[2]、聚能管[3-4]或者其他裝置按照設計的線裝藥密度來提前加工藥串,施工時只需將藥串送推入孔內即可,傳統的施工方法雖然可以很好地控制線裝藥密度和爆破效果,但需要投入大量的時間、人力和輔助材料,不利于提高爆破施工效率和成本控制,因此設計出一種40g/m導爆索與2號巖石乳化炸藥組合的光面爆破裝藥結構,通過調整裝藥結構和施工方法來提高光面爆破裝藥效率、節約施工成本和改善光面爆破效果。

1 光面爆破原理

光面爆破的成縫機理[5-7]多數學者傾向于爆炸應力波和高壓氣體相互作用,炸藥爆炸時應力波以藥包為中心向四周傳播,當輪廓上相鄰炮孔間的爆破應力波產生疊加效應時,會產生切向拉力,拉力的最大值產生在兩孔中心點連線上的中點,當巖石的抗拉強度小于切向拉力時,巖體被拉裂,從而在兩孔中心線上形成裂隙,經爆炸產生的高壓氣體“氣楔效應”裂隙被進一步擴展,最終劈裂出平整的爆裂面。

藥包爆炸時巖石內部產生粉碎區、裂隙區及彈性區,為減小爆破對隧道輪廓面圍巖的破壞,通常采用不耦合裝藥,通過減少裝藥量和線裝藥密度,來降低炸藥爆炸時對孔壁的初始應力,減小巖石粉碎區和裂隙區半徑,以此增加圍巖的穩定性。

施工時可根據巖石性質、爆破器材種類、光面爆破效果等因素,調整周邊孔間距、光爆層厚度和線裝藥密度等參數[8],不斷改進光面爆破質量。

2 工程概況

2.1 項目概況

沙特NEOM隧道支洞項目位于沙特北部塔布克省,全線共6條支洞,暗洞全長共8 415m,全線支洞穿越的巖層主要為沉積巖、二長巖、花崗巖、砂巖等的一種或多種組合,普氏系數f=6~12,巖石單軸抗壓強度為30~170MPa,隧道斷面為11.69m(寬)×8.62m(高),斷面面積為86.26m2,圍巖支護等級為 AD-5E~AD-1級。其中AD-3A及以上圍巖采用全斷面爆破開挖法,設計循環進尺為5.0m,隧道輪廓開挖采用光面爆破技術,爆破鉆孔采用全電腦三臂鑿巖臺車,炮孔直徑為45mm。

2.2 爆破器材選擇

施工所在地爆破器材廠家生產供應的乳化藥卷規格為40mm×550mm×500g和32mm×550mm×500g,炸藥密度為1.05g/cm3,爆速為5 500cm/s,導爆索規格為40g/m和5g/m,根據規范中關于導爆索的分類,裝藥量≥18g/m的導爆索稱為高能導爆索,裝藥量<9g/m的導爆索稱為低能導爆索;孔內雷管采用Sanel LP高精度導爆管雷管,雷管段別及延期時間如表1所示。

3 施工方案選擇

項目所在地對火工品的管理非常嚴格,爆破施工必須由當地爆破分包商組織施工,當地分包商爆破人員技術水平不高、施工習慣和國內不同,在施工過程中由警方全程監管,并對爆破作業時間有一定限制,不允許提前和現場加工藥卷。且施工所需的竹片、聚能管等裝置需要從國內采購,采購成本較大,所以現場無法按照國內傳統的裝藥工法施工,為適應當地施工習慣和諸多因素的限制,便于現場裝藥操作,采用40g/m高能導爆索和2號巖石乳化炸藥組合式的裝藥結構進行光面爆破裝藥,省去了藥串加工步驟,裝藥時只需將綁扎好的孔底藥卷裝入孔內,其他藥卷依次裝填至設計部位即可,40g/m高能導爆索既作為孔內裝藥,也用于起爆孔內藥卷。

4 爆破參數確定

4.1 不耦合系數

不耦合裝藥結構以空氣作為緩沖,可以減小炸藥爆炸時的初始應力對孔壁的破壞,還可以延長應力波和高壓氣體的作用時間,合理的不耦合系數[9]能更好地提高炸藥能量利用率和改善光面效果。隧道支洞項目因廠家供應的爆破器材種類和現場鉆孔條件等因素限制,故不耦合系數e采用固定值,按照下式計算:

е=d/d0

(1)

式中:d為炮孔直徑,取45mm;d0為藥卷直徑,取32mm。

代入公式得出e=45/32=1.4,參照大量實踐資料,上式計算得出的不耦合系數值在合理范圍內,可用于現場光面爆破施工。

4.2 周邊孔間距

隧道光面爆破是在輪廓線上布置密集的炮孔,通過炸藥爆炸產生的應力波和高壓氣體相互作用,形成光滑的爆裂面,合理的孔間距是光面爆破是否成功的關鍵,由光面爆破成縫機理可知,受爆炸沖擊波作用,炮孔周邊形成初始裂隙,在準靜態壓力作用下裂隙進一步擴展,由此炮孔間距[10]E為:

E=K1f(1/3)rb

(2)

式中:K1為調整系數,一般取10~16,巖石堅硬時取較大值,取12;f為圍巖普氏系數,f=6~12,取8;rb為炮孔半徑,取0.022 5m。

代入公式得出E=0.54m,施工時孔間距可根據圍巖性質和爆破效果及時微調。

4.3 光爆層厚度

光爆層厚度指周邊炮孔的最小抵抗線,厚度取值要保證巖石順利破碎,不能產生大塊巖石,還要保證周邊孔間切割成縫,形成光滑爆裂面,過大則光爆層巖石無法充分破碎;過小則可能改變應力波和高壓氣體的作用方向,使得兩孔間產生突起,造成欠挖。光爆層厚度W計算:

(3)

式中:qb為炮孔內的裝藥量(含高能導爆索);lb為炮孔長度,取5.1m;c為爆破系數,相當于單位耗藥量,對于f=4~10的巖石其值變化范圍為0.2~0.5kg/m3,因炮孔深度較大,故c的取值可適當增大,取0.55kg/m3。

代入公式得出W=0.78m,考慮周邊孔外插角度為2.3°,故孔口處光爆層厚度為0.57m。

將式(2)和(3)計算結果代入炮孔密集系數k=E/W,得出k=0.73,取值在合理范圍內。

4.4 線裝藥密度

線裝藥密度是指光面炮孔內每米裝藥量,通過調整線裝藥密度能有效控制炸藥爆炸能量的輸出,減小初始應力對孔壁的破壞,線裝藥密度[11]Q參照下式計算:

Q=qWE

(4)

式中:Q為線裝藥密度(kg/m);q為單位體積巖石炸藥消耗量(kg/m3);W為光爆層厚度(m);E為周邊孔間距(m)。

參照前式計算結果,代入公式計算得出Q=0.23kg/m,藥卷規格為32mm×550mm×500g,導爆索為40g/m,為便于藥量計算和裝藥,取Q=0.24kg/m。

根據以上公式計算得出光面爆破相關參數如表2所示。

表2 光面爆破參數Table 2 Smooth blasting parameters

5 周邊孔裝藥設計

5.1 孔內裝藥結構

設計周邊孔裝藥結構時,參照計算的線裝藥密度,孔底裝藥量適當加強,填裝1支32mm藥卷,炮孔中部按照線裝藥密度填裝,將32mm藥卷分成3節,填裝其中的2節,剩余1節填裝至炮孔上部,裝藥結構如圖1所示。

圖1 孔內裝藥結構Fig.1 The charge structure in the hole

裝藥時,將40g/m高能導爆索一端插入32mm孔底藥卷,插入長度≥0.2m,然后用絕緣膠布纏緊,用木制炮桿輕輕將藥卷送入孔底,再根據設計的裝藥結構依次將其他3小節藥卷裝填至孔內,在孔口0.6m處填裝采用定制塑料裝滿石粉的砂袋。孔口預留0.3m導爆索,便于起爆連接。

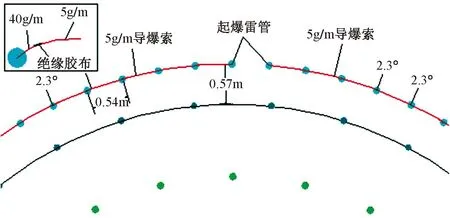

5.2 起爆網路連接

由于施工所在地習慣周邊孔內全部裝填非電延期雷管起爆光面炮孔,當地廠家供應的起爆雷管為長延期雷管,存在起爆延期誤差,無法保證周邊孔同時起爆,將會導致光面爆破效果不理想,故此在施工前期對爆破分包商進行培訓和現場實操,周邊孔改為雙炮孔起爆,其他炮孔采用5g/m低能導爆索按照傳爆方向依次連接,確保周邊孔同時起爆,使得孔與孔之間爆炸產生的應力波和高壓氣體產生疊加作用,更好地切割爆裂面,避免出現齒狀輪廓,造成輪廓欠挖。

為了降低孔外連接導爆索產生的爆轟波和噪聲,周邊孔外采用5g/m低能導爆索進行網路連接,從頂部起爆雷管處,沿著傳爆方向依次連接,孔口處40g/m高能導爆索與5g/m低能導爆索的搭接長度≥15cm,為防止傳爆中斷,導爆索應搭接平順,夾角不得大于90°,搭接處用絕緣膠布纏緊,起爆雷管與主網路連接在一起,網路連接如圖2所示。

圖2 孔外起爆網路連接Fig.2 Connection of detonating network outside the hole

6 光面爆破效果分析

采用上述方法,爆破后光面爆破效果良好,輪廓面穩定、美觀,殘孔率88%~92%,輪廓面超欠挖面積<5%,每循環節約周邊孔裝藥、鑿欠和修邊時間約1.5h,噴射混凝土用量小于項目部制定的計劃用量,此方案在二長巖隧道試點多次測試調整后,確定了各項爆破參數,將此設計應用到砂巖隧道中,并根據圍巖特性作了相應參數調整,爆破效果和各項指標均為良好,光面爆破效果如圖3所示。

圖3 光面爆破效果Fig.3 Effect of smooth blasting

7 結語

1)通過實踐表明,隧道光面爆破中采用40g/m高能導爆索與2號巖石乳化炸藥組合式的裝藥結構相比于傳統的裝藥結構省去了提前加工藥串步驟,節約了人力和輔助材料的投入;裝藥結構簡單,對爆破作業人員的技術水平要求低;裝藥耗時短,能有效縮短裝藥時長,提高爆破施工效率。

2)上述施工方法爆破后輪廓爆裂面穩定、美觀,整體光面效果良好,輪廓超欠挖等各項指標均符合設計和項目制定的要求,不但能縮短整體開挖循環時長,加快隧道開挖施工進度,還能有效確保隧道施工安全和控制成本。

3)上述施工方法適用于多種類型巖層的光面爆破施工,可根據隧道圍巖性質、爆破器材種類、現場鉆孔條件和其他施工條件作相應參數調整,并通過不斷測試和改進,達到理想的光面爆破效果。