機械振動對電弧增材制造2319鋁合金微觀組織與機械性能的影響

張亮 卞文卓 盧佳豪 劉江平

摘 要:為了解決電弧增材制造試樣晶粒粗大、機械性能較差等問題,在電弧增材制造2319鋁合金過程中施加機械振動,分析了機械振動頻率和幅度對試樣微觀組織和機械性能的影響。結果顯示:機械振動使熔池流動性提高,熔池更加鋪展,層寬增加,層高降低;振動破碎了生長過程中的枝晶,使INZ晶粒尺寸減小14.49 μm,ITZ晶粒尺寸減小4.68 μm;枝晶間隙處的溶質元素含量降低,晶界析出相變得斷續且細小,PLC效應間隔增加,材料延伸率顯著提高;機械振動頻率和機械振動幅度改變時縱向和橫向延伸率分別提升了38.2%,15.7%和29.3%,52.5%,而強度變化并不顯著。采用機械振動輔助電弧增材制造能夠在不影響強度的前提下顯著提高試樣的塑性,可為機械振動在增材制造領域的廣泛應用提供技術參考。

關鍵詞:焊接工藝與設備;電弧增材制造;機械振動;微觀組織;機械性能

中圖分類號:TG444?? 文獻標識碼:A? ??文章編號:1008-1542(2024)02-0189-09

Effect of mechanical vibration on microstructure and mechanical properties of wire arc additively manufactured 2319 aluminum alloy

ZHANG Liang1, BIAN Wenzhuo1, LU Jiahao1, LIU Jiangping2

(1.School of Materials Science and Engineering, Hebei University of Science and Technology,Shijiazhuang, Hebei 050018,China;2.Department of Precision Manufacturing and Engineering, Suzhou Vocational Institute of Industrial Technology, Suzhou, Jiangsu 215104, China)

Abstract:In order to solve the problems of coarse grain and poor mechanical properties of wire arc additive manufacturing specimens, mechanical vibration was applied in the process of wire arc additive for manufacturing 2319 aluminum alloy, and the effects of mechanical vibration frequency and amplitude on the microstructure and mechanical properties of specimens were analyzed. The results show that the mechanical vibration improves the fluidity of the molten pool, making it more spread out, while the layer width increases and the layer height decreases. Vibration breaks the dendrites during the growth process, which refines the INZ grains by 14.49 μm and the ITZ grains by 4.68 μm. The content of solute elements at dendrites gap decreases, so that the precipitated phase becomes intermittent and fine, so that the intervals of PLC phenomenon increases, which significantly improves the elongation of the material. The longitudinal and transverse elongation increase by 38.2%, 15.7% and 29.3%, 52.5%, respectively, when the mechanical vibration frequency and mechanical vibration amplitude change, while the strength of specimen does not change significantly. It is found that the use of mechanical vibration-assisted arc additive manufacturing can significantly improve the plasticity of the specimen without affecting the strength, which provides theoretical basis and technical reference for its wide application.

Keywords:welding process and equipment; wire arc additive manufacturing; mechanical vibration; microstructure; mechanical properties

電弧增材制造技術(WAAM)因其在制造過程中具有幾何自由度高、可定制化程度高、材料浪費少等優點,引起了行業內的廣泛關注[1-2]。作為一種可熱處理鋁合金,2319鋁合金具有良好的塑韌性和焊接性,被廣泛應用于航空航天、汽車以及船舶工業中。然而,使用WAAM制造的2319鋁合金工件存在晶粒粗大、氣孔含量多、偏析等問題,影響了其機械性能,限制了其在實際工業中的應用,故需要開發新的工藝以改善此類問題[3-4]。

目前,普遍采用復合電弧增材制造[5]技術改善WAAM過程中出現的問題[6]。由于機械振動具有設備結構簡單、成本低廉、控制簡單并且不受工件幾何形狀制約等優點,在制造領域有廣闊的應用前景,因此本研究將機械振動作為復合工藝施加于電弧增材制造過程中。

低頻機械振動技術目前在焊接和鑄造等領域得到了廣泛應用[7-12]。研究發現,低頻機械振動提高了熔池流動性,加速了熔融態金屬的結晶,破碎了生長中的枝晶,從而細化晶粒,降低試樣的殘余應力,提高試樣機械性能[7-8]。在MA等[13]以及ZHANG等[14]的研究中發現,振動通過在枝晶臂上施加彎曲應力使枝晶破碎,形成更多的形核質點,從而細化晶粒。ZHANG等[14]提到,由于振動對熔池的攪拌作用,消除了夾層的細粒區,降低了氣孔率。

CHEN等[15]研究了機械振動對鑄造AZ91D合金微觀組織和機械性能的影響。結果表明,機械振動提高了液態合金的流動性,減少了缺陷的產生;同時抑制枝晶的生長,使整體組織成分更加均勻,提升了工件的機械性能。VARUN等[16]在振動對重力壓鑄LM25鋁合金影響的研究中發現,晶粒細化效果和凝固過程中的冷卻速率隨著振動頻率的增加而增加。

但在電弧增材制造過程中有關增加低頻機械振動的研究較少。ZHANG等[14]研究了機械振動對電弧增材制造Al-Mg合金組織和性能的影響,研究發現機械振動通過對枝晶臂施加彎曲應力,導致枝晶斷裂,從而細化晶粒;同時增強了對熔池的攪拌作用,材料的氣孔率降低;但研究中沒有提及機械振動對析出相形態改變以及整體分布的變化情況,需要做進一步的研究。

本文將機械振動作為復合工藝施加于電弧增材制造過程中,通過改變機械振動的頻率和振幅,探究機械振動對電弧增材制造2319鋁合金微觀組織和機械性能的影響,闡述機械振動對晶粒細化以及溶質分布的機理。

1 實驗方法

1.1 機械振動輔助電弧增材制造系統

如圖1所示,本次實驗使用Fronius CMT Advanced 4000型電源以及VR 7000型送絲機,搭配FANUC M10ia焊接機器人。保護氣體采用高純度氬氣(99.999%),流量為20 L/min。電弧模式采用CMT-PADV模式,與其他CMT電弧模式相比,CMT-PADV模式能有效降低熱輸入,抑制粗大柱狀晶的形成,降低孔隙缺陷,因此在本次實驗中采用CMT-PADV模式。

電源采用一元化調節模式,焊接速度為48 cm/min,送絲速度為4 m/min,對應電流為76 A,電壓為11.7 V,層間溫度控制在35 ℃。本次研究振動設備采用毫克能HK2012振動應力消除(vibration stress relief,VSR)裝置,使用工控機控制直流勵磁電機的轉速以控制振動頻率;振幅及振動加速度通過調節偏心轉子的偏轉角來改變。使用UNI-T UT315A型外接振動探測儀測量振動加速度以及振幅等數據。

本實驗中,電機旋轉方向與焊槍移動方向一致。

首先將偏轉角固定于8°,直流勵磁電機轉速被分別改變為1 200,3 000,4 800 r/min,對應的振動頻率為20,50,80 Hz;而后將轉速固定至1 200 r/min,偏轉角分別改變為4°,8°,12°,并設置不加振動的無振動組。不同偏轉角對應的振動幅度與加速度列于表1中。由于機械振動頻率與機械振動幅度產生的效果類似,本次實驗中采用振動幅度0.07 mm組進行分析。

1.2 實驗材料

采用ER2319鋁合金焊絲,直徑為1.2 mm;采用厚度為10 mm的5A06鋁合金板作為基板,實驗前清理基板表面氧化膜。焊絲以及基板的化學成分分別如表2、表3所示。

1.3 微觀組織及性能檢測

在薄壁墻中心位置取若干金相試樣,分別使用800目(18 μm),1 000目(15 μm),1 500目(10 μm),2 000目(7.5 μm)SiC砂紙打磨后,使用2.5 μm和0.5 μm的金剛石拋光劑拋光。拋光后的試樣使用Keller試劑(HF 2 mL, HCl 3 mL, HNO3 5 mL,H2O 190 mL)腐蝕后,使用徠卡DMI-8型倒置金相顯微鏡對微觀組織進行觀察并記錄,使用徠卡S9i型體式顯微鏡測量熔覆層的層高與層寬。使用Bruker Advance D8型X射線衍射儀對微觀組織的相構成進行分析,掃描范圍設置為20°~90°。使用搭載Bruker X-flash6-30 EDS探頭的Zeiss EVO-10掃描電子顯微鏡對試樣的晶粒和晶界析出相進行觀察和分析,并對斷口進行掃描分析,加速電壓設置為15 kV。

采用ISO 6892-1:2009標準設計拉伸試樣,在薄壁墻的橫向與縱向分別取3個拉伸試樣,在室溫下進行拉伸實驗,拉伸速率設置為1 mm/min。采用MTS-CMT4104型10 kN萬能拉伸試驗機進行拉伸實驗,取3個試樣的平均值作為實驗結果。

2 結果與分析

2.1 機械振動對薄壁墻成型尺寸的影響

圖2為試樣外觀,圖3為試樣的熔覆層層高與層寬測量數據。從圖3可以看出,隨著振動頻率和振動加速度的增加,層高逐漸降低,層寬逐漸增加:平均層寬從5.5 mm增加到5.8 mm,提升了0.3 mm;平均層高從2.1 mm減少到1.9 mm,下降了0.2 mm。在本次實驗所選取的參數范圍內,振動頻率和振動幅度的變化對試樣成型尺寸的影響效果相似。

這種現象表明,機械振動迫使熔池振蕩,熔池中液態金屬的流動性提高,熔池更加鋪展。隨著薄壁墻高度的增加,這種變化不斷積累,提高了材料利用率和薄壁墻的成型精度,減少了后續的切削加工量。此外,更加鋪展的熔池有利于位于底層的氣泡上浮,從而降低材料的氣孔率,提高承載面積。

2.2 機械振動對微觀組織的影響

金相圖像顯示機械振動使試樣的晶粒得到一定程度的細化。頂層組織由等軸樹枝晶和等軸晶構成,當熔敷下一層時,頂層組織受到強烈的熱作用,等軸樹枝晶將轉變為等軸晶。機械振動的加入細化了頂層的組織,從而使頂層的組織更加細小,進一步細化了轉變后的等軸晶。

通常認為,層內區域(inner-layer zone,INZ)由粗大等軸晶粒構成,其處在熔池底部,是初始凝固的位置,機械振動作用對此區域晶粒大小的影響較為顯著。而層間區域(inter-layer zone,ITZ)由細小等軸晶粒構成[17],其本身晶粒較為細小,機械振動作用對此區域的作用并不明顯。使用Image J統計了振動幅度改變時,薄壁墻中部的晶粒大小(見圖4),粗晶區(INZ)的晶粒尺寸由64.69 μm降低至50.20 μm,降低了14.49 μm,而細晶區(ITZ)的晶粒尺寸由10.76 μm降低至6.08 μm,降低了4.68 μm。

熔池中的液態金屬在結晶過程中受到機械振動往復的振蕩力作用(見圖5)。這種作用“打碎”了正在結晶過程中的晶粒,增加了形核質點,從而細化晶粒。此外,破碎的晶粒碎片將隨著液態金屬不斷運動、不斷生長,阻礙晶粒的繼續生長,進一步細化晶粒。機械振動促進熔池流動,位于液相中的高溫液態金屬在振動作用下不斷沖擊正在生長中的枝晶,使枝晶部分熔化,增強了機械振動的枝晶破碎作用。

Al-Cu合金的溶質濃度與熔點呈負相關。RUVALCABA等[18]發現,由于溶質元素在枝晶頸部富集,導致枝晶頸部的熔點降低。振動作用促使高溫液態金屬不斷流動,沖擊生長過程中的枝晶,在熱流沖擊作用下,枝晶頸部容易發生“重熔”現象,導致枝晶頸部變細(如圖5中綠色箭頭所示),在機械振動的往復振動力作用下更加容易發生斷裂。同時,液態金屬流將位于晶粒間隙中的溶質元素帶入液相,使初始結晶位置的溶質濃度降低,從而改善INZ區域的析出相形態,并提高液相的形核率。

此外,振動的加入一定程度上使熔池初始階段的冷卻速率提高。WANG等[19]研究發現,隨著冷卻速率的提高,等軸樹枝晶的生長速度增加,一次枝晶臂變細,二次枝晶臂更發達;在振動加速度的作用下,一次枝晶臂更加容易斷裂,進一步增強振動的枝晶破碎作用。

圖6為不同振動幅度下微觀組織的SEM圖像。通過圖6可以看出,INZ的晶粒受到機械振動的影響較為顯著。在機械振動下,INZ晶粒細化,晶內析出相減少。分析認為,由于熔池在過飽和狀態下結晶,溶質元素將首先在晶界以及其他缺陷處析出,最終導致溶質元素大部分集中在晶界,其余部分在晶內呈球狀析出;而機械振動促進熔池流動,使得溶質的分布更加均勻,晶內析出相減少。而ITZ的晶粒相比于INZ并無顯著變化,機械振動并未對ITZ區域產生顯著影響。

在Al-Cu合金凝固過程中,首先發生Cu原子的富集,形成Cu原子富集區(G.P.區);在熱作用下G.P.區進一步發生轉變,形成亞穩定的θ″相以及θ′相,在持續熱作用下最終形成穩定的α-Al+θ-Al2Cu共晶組織。機械振動的加入使熔池更加鋪展,一定程度上提高了熔池的冷卻速率,從而可能對析出相產生影響。由圖7可以看出,試樣微觀組織主要由α-Al基體以及θ-Al2Cu相構成,機械振動并沒有顯著影響試樣的相組成。

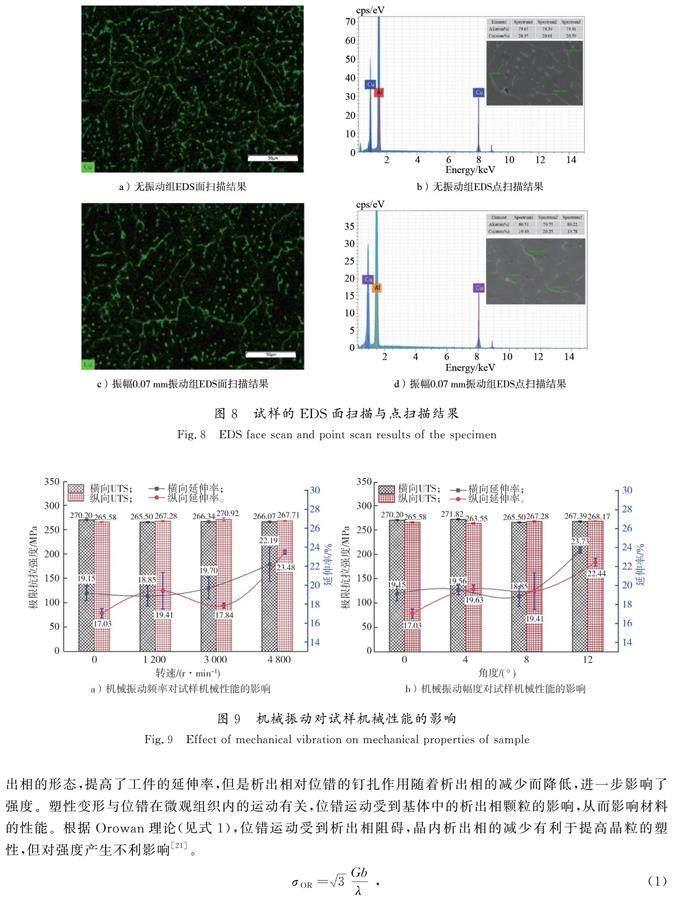

圖8為INZ的EDS結果,無振動組中存在較為粗大且連續分布的析出相,溶質元素大部分存在于晶界處的α-Al+θ-Al2Cu共晶組織中[20],其余以球狀在晶內析出。機械振動使位于晶內的析出相減少,并且改善了晶界α-Al+θ-Al2Cu共晶組織的形態。

2.3 機械振動對試樣機械性能的影響

試樣的機械性能如圖9所示,可以看出,振動的加入顯著提高了試樣的延伸率:當轉速調整至4 800 r/min(頻率增加至80 Hz)時,橫向和縱向延伸率分別由19.15%和17.03%提升至22.19%和23.48%,當轉子偏轉角調整為12°(振幅增加至0.07 mm)時,橫向和縱向延伸率分別從19.15%和17.03%提升至23.73%和22.44%;試樣的極限抗拉強度(UTS)并無顯著變化。

晶粒越細小,單位體積內參與變形的晶粒數量增加,使變形更加均勻,推遲了裂紋的形成和發展,工件可承受的塑性變形量增加;晶粒越細小,單位體積內晶界數量增加,位錯的運動在晶界處被阻礙;晶界數量的增多能夠使位錯運動的阻力增加,從而同時提高試樣的塑性和強度。機械振動雖然使晶粒細化、延伸率顯著提高,但是強度并無顯著變化,這一現象可能與晶粒內析出相的分布有關。

雖然機械振動使晶粒細化的同時減少了INZ晶內析出相,影響了材料的沉淀強化效果,改善了晶界析出相的形態,提高了工件的延伸率,但是析出相對位錯的釘扎作用隨著析出相的減少而降低,進一步影響了強度。塑性變形與位錯在微觀組織內的運動有關,位錯運動受到基體中的析出相顆粒的影響,從而影響材料的性能。根據Orowan理論(見式1),位錯運動受到析出相阻礙,晶內析出相的減少有利于提高晶粒的塑性,但對強度產生不利影響[21]。

σOR=3Gbλ , (1)

式中:σOR為位錯繞過析出相所需增加的切應力;λ為析出相顆粒間距;G為切變模量;b為位錯伯氏矢量長度。

由式(1)可知,隨著振動加速度的增加,基體析出相顆粒的間距增大,析出相的體積分數降低,從而σOR降低,基體塑性變形能力提高,橫向延伸率與縱向延伸率顯著提高。但是塑性和強度通常為相互矛盾的參數,塑性的提高對強度產生了負面的影響。

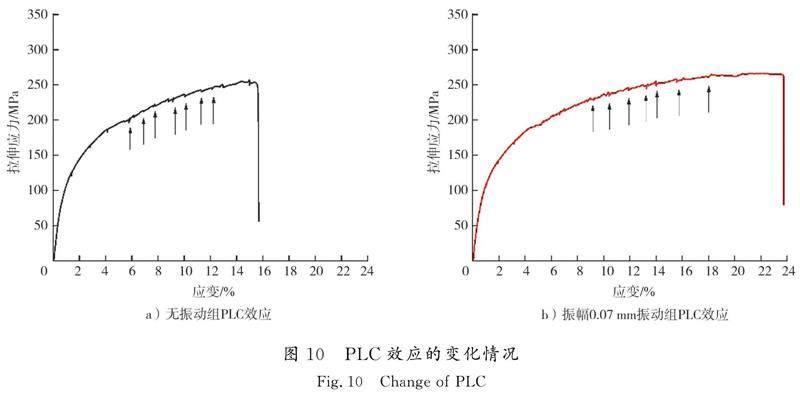

相關研究表明,鋁合金拉伸過程中出現的PLC效應(鋸齒狀波動)與塑性變形過程中析出相對位錯的阻礙作用有關。試樣的應力-應變曲線如圖10所示,振動減少了晶內析出相的數量,析出相之間的間隙增加,導致晶粒內析出相對位錯的釘扎作用減弱。試樣在塑性變形過程中,位錯在晶粒滑移面上滑移阻力降低,產生位錯塞積所需變形量增加,鋸齒狀波動的間隙增大[22]。

3 結 語

將機械振動施加于電弧增材制造過程中,研究了機械振動頻率和幅度改變對電弧增材制造試樣微觀組織和機械性能的影響,為機械振動在電弧增材制造領域的廣泛應用提供了理論基礎和技術參考。主要結論如下。

1)機械振動增加了熔池的流動性,使熔池更加鋪展,降低了層高,增加了層寬,提高了成型精度。

2)2319鋁合金的微觀組織由α-Al基體與θ-Al2Cu相組成,機械振動的加入并沒有顯著影響微觀組織的相組成。

3)機械振動通過對生長中的枝晶施加往復的作用力使枝晶斷裂,從而細化晶粒;同時減少晶內析出相,減弱了沉淀強化效果,最終導致強度沒有顯著變化,但是延伸率得到顯著提高。

本文并沒有完全展開機械振動頻率與機械振動幅度對微觀組織的影響研究,后續研究中將針對以上2個參數進一步完善實驗。

參考文獻/References:

[1]?盧秉恒,李滌塵.增材制造(3D打印)技術發展[J].機械制造與自動化,2013,42(4):1-4.LU Bingheng,LI Dichen.Development of the additive manufacturing (3D printing)technology[J].Machine Building & Automation,2013,42(4):1-4.

[2] 盧振洋,田宏宇,陳樹君,等.電弧增減材復合制造精度控制研究進展[J].金屬學報,2020,56(1):83-98.LU Zhenyang,TIAN Hongyu,CHEN Shujun,et al.Review on precision control technologies of additive manufacturing hybrid subtractive process[J].Acta Metallurgica Sinica,2020,56(1):83-98.

[3] 王庭庭,張元彬,謝岳良.絲材電弧增材制造技術研究現狀及展望[J].電焊機,2017,47(8):60-64.WANG Tingting,ZHANG Yuanbin,XIE Yueliang.Status and development prospects of the wire arc additive manufacture technology[J].Electric Welding Machine,2017,47(8):60-64.

[4] 王鈺,王凱,丁東紅,等.金屬熔絲增材制造技術的研究現狀與展望[J].電焊機,2019,49(1):69-77.WANG Yu,WANG Kai,DING Donghong,et al.Research status and prospect of metal wire additive manufacturing technology[J].Electric Welding Machine,2019,49(1):69-77.

[5] PRAGANA J P M,SAMPAIO R F V,BRAGANA I M F,et al.Hybrid metal additive manufacturing:A state-of-the-art review[J].Advances in Industrial and Manufacturing Engineering,2021,2.DOI:10.1016/j.aime.2021.100032.

[6] ALTIPARMAK S C,YARDLEY V A,SHI Zhusheng,et al.Challenges in additive manufacturing of high-strength aluminium alloys and current developments in hybrid additive manufacturing[J].International Journal of Lightweight Materials and Manufacture,2021,4(2):246-261.

[7] 肖伯濤.振動消失模鑄造鑄鐵合金的組織及性能特征[D].武漢:華中科技大學,2013.XIAO Baitao.Characteristics of Microstructure and Properties of Cast IronProduced by Lost Foam Casting with Vibration[D].Wuhan:Huazhong University of Science and Technology,2013.

[8] 許明方,陳玉華,鄧懷波,等.超聲輔助CMT電弧增材制造TC4鈦合金微觀組織和機械性能研究[J].精密成形工程,2019,11(5):142-148.XU Mingfang,CHEN Yuhua,DENG Huaibo, et al.Microstructure and mechanical properties of TC4 titaniumalloy made by UVA-CMTWAAM[J]. Journal of Netshape Forming Engineering, 2019, 11(5): 142-148.

[9] 陳旭,蔣文明,王本京,等.機械振動對消失模-熔模鑄造AZ91D鎂合金組織的影響[J].特種鑄造及有色合金,2016,36(2):186-191.CHEN Xu,JIANG Wenming,WANG Benjing,et al. Influence of mechanical vibration on microstructure of AZ91D magnesium alloy prepared by expendable pattern shell casting[J]. Special Casting & Nonferrous Alloys, 2016, 36(2): 186-191.

[10]WANG Junlong,GUAN Feng,JIANG Wenming,et al.The role of vibration time in interfacial microstructure and mechanical properties of Al/Mg bimetallic composites produced by a novel compound casting[J].Journal of Materials Research and Technology,2021,15:3867-3879.

[11]PANDIAN V,KANNAN S.Processing and preparation of aerospace-grade aluminium hybrid metal matrix composite in a modified stir casting furnace integrated with mechanical supersonic vibration squeeze infiltration method[J].Materialstoday Communications,2021,26.DOI: 10.1016/j.mtcomm.2020.101732.

[12]孫春芽.殘余應力板帶的振動時效處理[D].秦皇島:燕山大學,2020.SUN Chunya.The Study on Vibration Treatment of Residual Stress Strip[D].Qinhuangdao:Yanshan University,2020.

[13]MA Chi,LIU Yonghong,LI Changlong,et al.Mechanical properties of carbon steel by compound arc and vibration shock forging-rolling[J].Journal of Manufacturing Processes,2020,60:11-22.

[14]ZHANG Chen,GAO Ming,ZENG Xiaoyan.Workpiece vibration augmented wire arc additive manufacturing of high strength aluminum alloy[J].Journal of Materials Processing Technology,2019,271:85-92.

[15]CHEN Yuhua,XU Mingfang,ZHANG Timing,et al.Grain refinement and mechanical properties improvement of inconel 625 alloy fabricated by ultrasonic-assisted wire and arc additive manufacturing[J].Journal of Alloys and Compounds,2022,910.DOI:10.1016/j.jallcom.2022.164957.

[16]VARUN S,CHAVAN T K.Influence of mould vibration on microstructural behavior and mechanical properties of LM25 aluminium alloy using gravity die casting process[J].Materialstoday Proceedings,2021,46:4412-4418.

[17]ZHANG Liang,WANG Songtao,WANG Huixia,et al.Mechanical properties and microstructure revolution of vibration assisted wire arc additive manufacturing 2319 aluminum alloy[J].Materials Science and Engineering:A,2023,885.DOI:10.1016/j.msea.2023.145634.

[18]RUVALCABA D,MATHIESEN R H,ESKIN D G,et al.In situ observations of dendritic fragmentation due to local solute-enrichment during directional solidification of an aluminum alloy[J].Acta Materialia,2007,55(13):4287-4292.

[19]WANG Weiling,YIN Shiwei,LUO Sen,et al.Recalescence and segregation phenomena during equiaxed dendritic solidification of Fe-C alloy[J].Metallurgical and Materials Transactions B,2019,50:1531-1541.

[20]GU Jianglong,DING Jialuo,WILLIAMS S W,et al.The strengthening effect of inter-layer cold working and post-deposition heat treatment on the additively manufactured Al-6.3Cu alloy[J].Materials Science and Engineering:A,2016,651:18-26.

[21]HUANG Guoqiang,WU Jie,HOU Wentao,et al.Microstructure,mechanical properties and strengthening mechanism of titanium particle reinforced aluminum matrix composites produced by submerged friction stir processing[J].Materials Science and Engineering:A,2018,734:353-363.

[22]ZHOU Siyu,WANG Jiayin,YANG Guang,et al.Periodic microstructure of Al-Mg alloy fabricated by inter-layer hammering hybrid wire arc additive manufacturing:Formation mechanism,microstructural and mechanical characterization[J].Materials Science and Engineering:A,2022,860.DOI: 10.1016/j.msea.2022.144314.

責任編輯:馮民

基金項目:國家自然科學基金(51775007);河北省自然科學基金(E2019208199);河北省重點研發計劃項目(23311811D,19211016D);河北省科技重大專項(23261601Z)

第一作者簡介:張亮(1980—),男,河北保定人,副教授,博士,主要從事電弧增材制造和攪拌摩擦焊方面的研究。

通信作者:劉江平,博士。E-mail: liujp@siit.edu.cn張亮,卞文卓,盧佳豪,等.機械振動對電弧增材制造2319鋁合金微觀組織與機械性能的影響[J].河北科技大學學報,2024,45(2):189-197.ZHANG Liang,BIAN Wenzhuo,LU Jiahao,et al.Effect of mechanical vibration on microstructure and mechanical properties of wire arc additively manufactured 2319 aluminum alloy[J].Journal of Hebei University of Science and Technology,2024,45(2):189-197.