碳質金精礦與氰化尾渣協同焙燒—磁選富集分離金鐵研究

張亮 宋永輝 張辛未 董萍 朱榮燕 石嘉俊

摘要:針對碳質金精礦含碳量高導致金浸出率低和氰化尾渣含鐵量高,造成資源浪費的問題,提出了碳質金精礦與氰化尾渣協同焙燒—磁選技術,分離并回收金、鐵。研究結果表明,在碳質金精礦與氰化尾渣質量比為1∶1、焙燒溫度為800 ℃、焙燒時間為60 min、碳酸鈣質量分數為10 %、磨礦細度為-0.074 mm占90 %、磁場強度為0.20 T的條件下,平均金浸出率為82.47 %,鐵精礦鐵平均品位為60.15 %、平均鐵回收率為75.58 %。在焙燒過程中,碳質金精礦中碳質物、黃鐵礦作為還原劑將氰化尾渣中赤鐵礦還原為磁鐵礦,降低了碳質物的“劫金”作用和黃鐵礦對金礦物的包裹,對氰化尾渣中鐵礦物進行回收的同時,也顯著提高了金浸出率。該方法一舉實現了碳質金精礦和氰化尾渣的綜合回收利用,成本低廉、工藝簡單,為碳質金精礦資源的綜合利用提供了新思路。

關鍵詞:碳質金礦;氰化尾渣;赤鐵礦;真空焙燒;磁選

中圖分類號:TD953文章編號:1001-1277(2024)04-0032-08

文獻標志碼:Adoi:10.11792/hj20240408

引 言

碳質金精礦通常含有碳質物、金屬硫化礦物及石英等硅酸鹽礦物,屬于難處理金礦之一。一方面,氰化浸出過程中碳質物會吸附已溶解的金氰絡合離子,即存在“劫金”作用,導致金回收率偏低[1]。

另一方面,部分金礦物經常被黃鐵礦等金屬硫化礦物包裹,從而影響金的浸出。一般情況下,碳質金精礦在浸出之前必須要進行預處理。目前,碳質金精礦預處理方法主要有氧化焙燒法、鈍化法、化學氧化法、微生物氧化法和加壓氧化法等[2-4]。氧化焙燒法應用比較廣泛,通常在650 ℃~750 ℃溫度下,對礦石進行焙燒預處理,使碳質金精礦中碳質物氧化失去吸附性,從而提高金浸出率,但焙燒過程中會產生大量SO2等有害氣體,增加廢氣處理成本,且工藝要求嚴格,金浸出率常因礦石“過燒”或“欠燒”而不穩定[5]。碳質金精礦真空焙燒預處理技術不僅能有效解決金浸出困難的問題,還能夠解決常規氧化焙燒帶來的高污染問題,完成常規氧化焙燒常壓下難以發生的反應[6]。此外,真空焙燒預處理后,碳質物最終轉變為具有還原性質的單質碳存在于焙砂中,這部分碳具有再利用的潛力[7]。張辛未等[8]研究了碳質金礦真空焙燒預處理技術。研究結果表明,在磨礦細度為-0.074 mm占75 %、焙燒溫度為1 200 ℃、焙燒時間為10 min、升溫速率為7.5 ℃/min的最佳條件下,金浸出率可達88.43 %。該技術中有機碳發生熱分解反應,降低了碳質物的“劫金”能力,這是金浸出率指標提高的主要原因。其中,61.25 %的硫最終以單質硫形式揮發冷凝。與常規焙燒技術相比,不產生含硫氧化物,可有效降低有害氣體處理成本。WU等[9]研究了流態化焙燒耦合技術,在軟錳礦加工過程中,以碳質金礦為還原劑,以流態化焙燒耦合工藝為基礎,從軟錳礦中回收錳,從碳質金礦中回收金。研究結果表明,在氮氣氣氛、碳質金礦與軟錳礦質量比為2∶3、焙燒溫度為1 073.15 K、焙燒時間為30 min的條件下,錳浸出率為99.31 %,金浸出率為97.43 %。該技術以碳質金礦為原料,充分利用了碳組分還原軟錳礦,消除了碳質物對金礦物的影響,提高了金浸出率,同時在反應過程中不會因硫化物氧化而產生SO2等有害氣體,降低了廢氣處理成本,為碳質金礦的開發利用提供了新思路。中國黃金冶煉行業每年產出約1億t氰化尾渣,其中約50 %為焙燒氰化尾渣,其主要組分為SiO2與Fe2O3,含鐵30 %以上,明顯高于目前采出鐵礦石的平均鐵品位[10]。但是,此類氰化尾渣中鐵礦物多為微細粒赤鐵礦,具有礦粒小、比表面積大、嵌布關系復雜及可選性差等特點,并不適合直接入爐冶煉。直接還原焙燒可以將弱磁性鐵礦物還原為強磁性鐵礦物或磁鐵礦,促使微細粒鐵礦物生長聚集,改善分選效果,同時能耗相對較低,應用前景較好[11]。尚德興等[12]將氰化尾渣于800 ℃下焙燒50 min,后經磁選可得鐵品位為59 %、鐵回收率為80 %的鐵精粉。ZHANG等[13]提出了還原焙燒—機械活化—非氰浸出—磁選的新工藝。研究結果表明,焦炭質量分數為5 %、焙燒溫度為750 ℃、焙燒時間為1.25 h、機械活化時間為8 min,可得鐵品位為60.9 %、鐵回收率為74.6 %的鐵精粉,金浸出率為94.5 %。

本文提出了一種碳質金精礦與氰化尾渣協同焙燒—磁選技術,以碳質金精礦中碳質物與黃鐵礦還原氰化尾渣中的赤鐵礦,確定焙燒過程影響因素及最佳工藝,重點研究了金、鐵回收機制,研究結果旨在為碳質金精礦資源的高效綜合利用提供新思路。

1 樣品與方法

1.1 試驗樣品

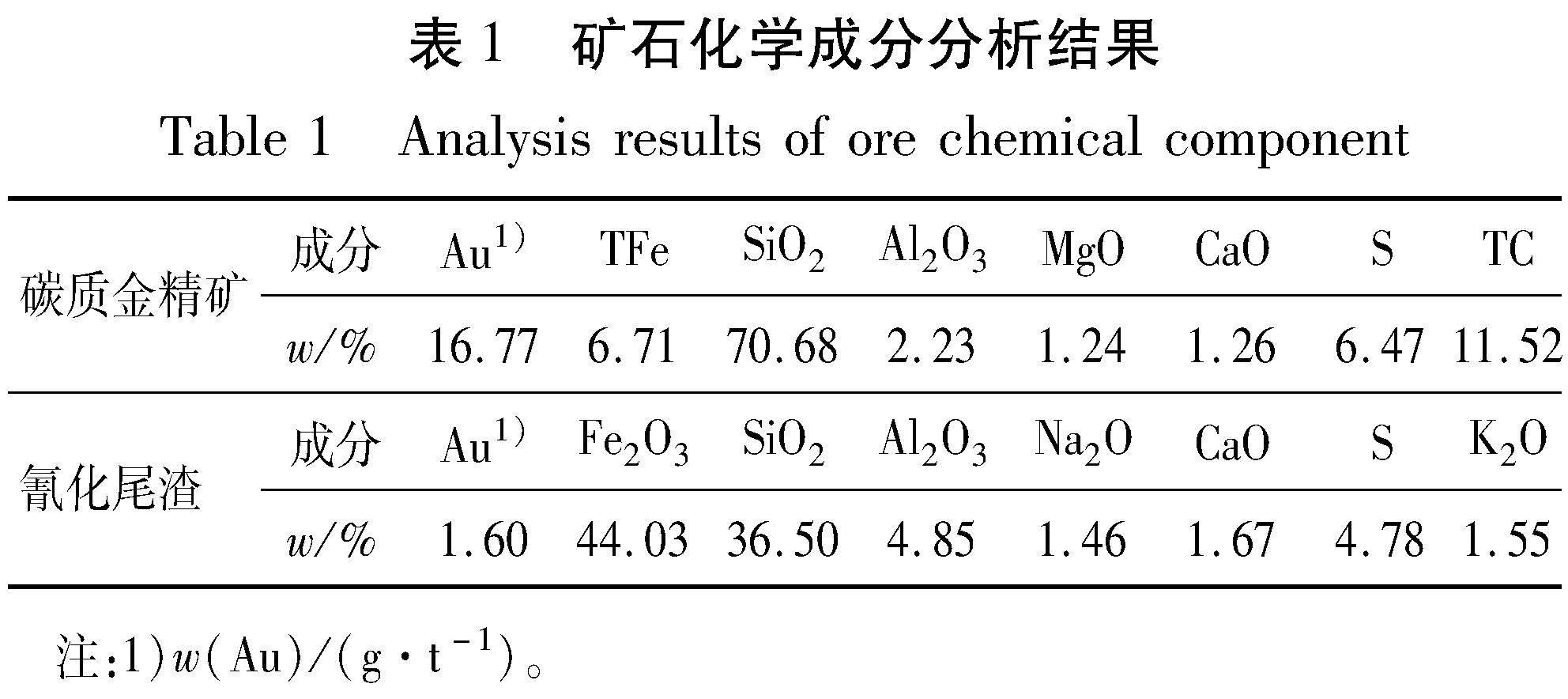

試驗樣品為陜西秦嶺某黃金冶煉企業的碳質金精礦和河南某黃金冶煉企業的硫化金礦經氧化焙燒、氰化浸出后產生的氰化尾渣,對其進行化學成分、金物相和XRD分析,結果分別如表1、表2和圖1所示。

由表1、表2和圖1可知:碳質金精礦中金品位為16.77 g/t,總碳占11.52 %,非金屬元素硅含量最高,硫次之。金礦物包裹現象嚴重,以硫化礦物包裹金為主,裸露及半裸露金占45.02 %。氰化尾渣含Fe2O3高達44.03 %,金品位為1.60 g/t,以赤鐵礦包裹金為主,裸露及半裸露金僅占4.32 %。碳質金精礦中大量碳質物導致的強“劫金”作用和大多數金礦物被包裹使得其直接浸出時,金浸出率僅為2.30 %。因此,對二者的處理思路主要為打開金礦物包裹及消除碳質金精礦中碳質物的“劫金”作用。2024年第4期/第45卷礦業工程礦業工程黃 金

1.2 試驗步驟

1)焙燒:取碳質金精礦與氰化尾渣各20 g,磨至-0.074 mm占80 %,添加一定量的CaCO3,利用臺式粉末壓片機(FYD-40-A)在1 MPa壓力下壓制成圓柱體狀,并在60 ℃干燥箱中干燥24 h。將干燥后樣品置于石英舟(200 mm×40 mm×20 mm)中,在真空度為10 Pa、升溫速率為10 ℃/min的真空焙燒爐(NBD-T1700-50IT)內進行焙燒預處理。

2)磁選:焙砂研磨后混勻,取40 g樣品按液固比2∶1配制成礦漿,利用弱磁分離器(XCGS-50)進行磁選分離。

3)浸出:干燥后的磁選尾礦在礦漿濃度為33 %、pH值為11~12、浸出劑用量為1 000 g/t、浸出時間為24 h、攪拌轉速為250 r/min條件下進行浸出試驗。

1.3 分析與表征

樣品化學組成和礦物組成分別采用X射線熒光光譜儀(PW4400/40)和X射線衍射分析儀(Bruker D8 Advance)進行測定,金品位采用泡沫塑料富集—原子吸收分光光度法測定,金、碳物相和鐵品位的測定采用化學分析法[14]。鐵回收率(R)及金浸出率(ε)按照式(1)、式(2)計算:

式中:m1、m2、m3、m4和m渣分別為磁選精礦、碳質金精礦、氰化尾渣、磁選尾礦和浸出渣的質量(g);G3為磁選精礦鐵品位(%);TFe1、TFe2分別為碳質金精礦及氰化尾渣中鐵品位(%);G渣、G4分別為浸出渣、磁選尾礦金品位(g/t)。

2 結果與討論

2.1 真空焙燒過程熱力學分析

利用HSC Chemistry 6.0熱力學計算相關反應在真空環境中反應的吉布斯自由能(ΔG),如式(3)所示。焙燒過程反應的吉布斯自由能隨焙燒溫度變化曲線如圖2所示。

式中:ΔGΘ為標準狀態下不同溫度的反應吉布斯自由能(J);R為氣體常數,為8.314 J/(mol·K);T為絕對溫度(K);PB為混合氣體中某理想氣體B的分壓(Pa);PΘ為標準大氣壓強,為101 325 Pa。

由圖2可知:焙燒溫度高于158 ℃時,Fe2O3可被C或CO還原為Fe3O4;反應溫度高于417 ℃時,Fe3O4會被C或CO進一步還原為FeO;反應溫度高于605 ℃時,FeO會進一步還原為Fe[15];反應溫度高于369 ℃時,Fe2O3可被FeS2還原為Fe3O4;反應溫度高于585 ℃時,FeS2開始進行熱分解;反應溫度高于889 ℃時,Fe3O4會被FeS2進一步還原為FeO。Fe2O3被FeS2還原為Fe的反應ΔG值始終為正,該反應在試驗條件內無法進行[16]。需要注意的是,FeO與SiO2反應的ΔG值始終為負,這說明生成Fe2SiO4的反應在所有溫度區間均可自發進行。綜上所述,真空焙燒過程中碳質物熱分解產物和FeS2均可作為還原劑將Fe2O3還原為Fe3O4,碳質物會被消耗從而消除其“劫金”作用。Fe2O3和FeS2發生反應不僅有利于削弱二者對金礦物的包裹,還可以形成Fe3O4進一步富集回收,說明碳質金精礦與氰化尾渣協同焙燒—磁選分離金、鐵在理論上是可行的。

2.2 協同焙燒—磁選工藝主要影響因素

2.2.1 碳質金精礦與氰化尾渣質量比

在焙燒溫度為800 ℃、焙燒時間為60 min、碳酸鈣質量分數為10 %、磨礦細度為-0.074 mm占80 %、磁場強度為0.20 T條件下,選擇碳質金精礦與氰化尾渣質量比為1∶2、2∶3、1∶1、3∶2、2∶1進行試驗,試驗結果如圖3所示。

由圖3可知:隨著碳質金精礦與氰化尾渣質量比的提高,鐵品位、鐵回收率及金浸出率均呈現先升高后降低的趨勢。在二者質量比1∶1時,可達到最大值,其中鐵品位為58.35 %,鐵回收率為78.52 %,金浸出率達到76.72 %。當碳質金精礦與氰化尾渣質量比較小時,碳質金精礦中碳質物及黃鐵礦不足以將赤鐵礦完全還原為磁鐵礦,導致鐵回收率較低,部分金礦物仍包裹于赤鐵礦中無法解離,導致金浸出率較低。隨著碳質金精礦用量的增加,碳質物與黃鐵礦過量,碳質物的“劫金”作用及黃鐵礦對金礦物的包裹是導致金浸出率降低的主要因素。此外,碳質物含量過高可能會引起磁鐵礦過還原,生成FeO,進一步與SiO2反應生成Fe2SiO4,導致鐵回收率降低,同時也會造成金礦物的二次包裹,導致金浸出率降低[13]。綜合考慮,選擇1∶1為碳質金精礦與氰化尾渣的最佳質量比。

2.2.2 焙燒溫度

在碳質金精礦與氰化尾渣質量比1∶1的條件下,選擇焙燒溫度為600 ℃、700 ℃、800 ℃、900 ℃、1 000 ℃進行試驗,結果如圖4所示。

由圖4可知:隨著焙燒溫度的提高,鐵品位、鐵回收率及金浸出率呈現先升高后降低的趨勢。在焙燒溫度800 ℃時,均可達到最大值,其中鐵品位為58.59 %,鐵回收率為78.37 %,金浸出率達到76.72 %。當焙燒溫度較低時,包裹金礦物的黃鐵礦、赤鐵礦等礦物的熱分解反應或者氧化還原反應進行不充分,導致鐵回收率較低,碳質物可能未消耗完全,金浸出率較低。隨著溫度升高,真空環境下碳質物中有機碳發生熱分解及還原反應,赤鐵礦還原為磁鐵礦,碳質物被消耗,因此鐵品位、鐵回收率及金浸出率均得以提高。隨著焙燒溫度繼續升高,低熔點的化合物會在過高的溫度下熔化導致礦物顆粒黏結,浸出速率下降,導致鐵回收率與金浸出率有所降低[16]。因此,選擇800 ℃為最佳焙燒溫度。

2.2.3 焙燒時間

在碳質金精礦與氰化尾渣質量比為1∶1、焙燒溫度為800 ℃條件下,選擇焙燒時間為30 min、45 min、60 min、75 min、90 min進行試驗,結果如圖5所示。

由圖5可知:隨著焙燒時間增加,鐵品位、鐵回收率及金浸出率呈現先升高后降低的趨勢。在焙燒時間為60 min時,均可達到最大值,其中鐵品位為58.46 %,鐵回收率為78.37 %,金浸出率達到76.72 %。焙燒時間較短時,氰化尾渣中赤鐵礦沒有被充分還原,導致鐵回收率較低,金礦物被未反應完全的碳質物吸附,導致金浸出率較低[13]。隨著焙燒時間增加,赤鐵礦完全轉化為磁鐵礦,鐵回收率提高,碳質金精礦中碳質物被充分利用,礦物顆粒間氣體完全釋放,礦物顆粒孔隙增多,有利于反應進行,金浸出率提高。隨著焙燒時間的繼續增加,礦物燒結成塊,也會阻礙進一步的浸出。綜上所述,焙燒時間不宜過長,選擇最佳焙燒時間為60 min。

2.2.4 碳酸鈣質量分數

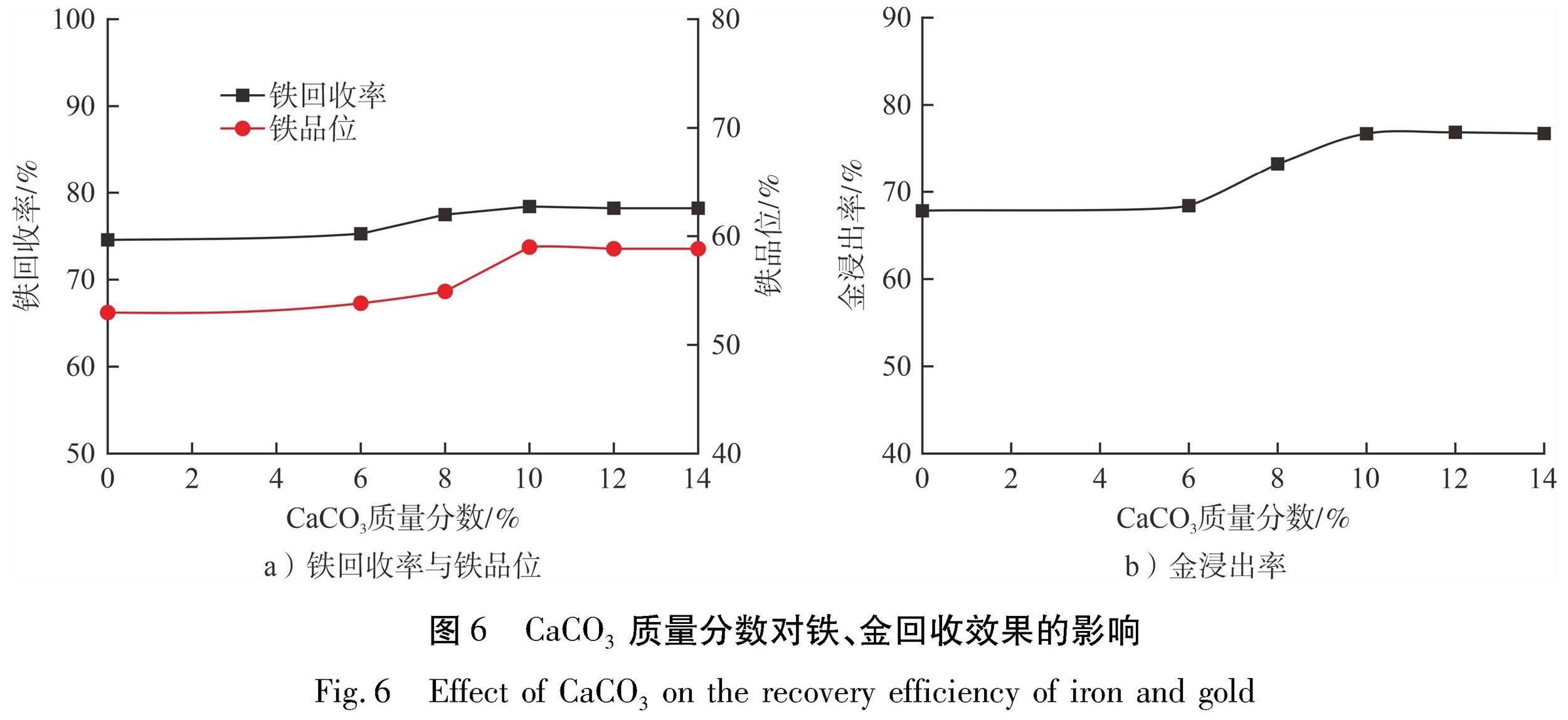

在碳質金精礦與氰化尾渣質量比為1∶1、焙燒溫度為800 ℃、焙燒時間為60 min條件下,選擇碳酸鈣質量分數為0,6 %,8 %,10 %,12 %,14 %進行試驗,結果如圖6所示。

由圖6可知:隨著碳酸鈣質量分數增加,鐵品位、鐵回收率及金浸出率呈現先升高后平穩的趨勢。在碳酸鈣質量分數為10 %時,均達到最大值,其中鐵品位為58.35 %,鐵回收率為78.52 %,金浸出率達到76.72 %。當碳酸鈣質量分數在0~10 %時,由于加入的CaCO3發生分解,釋放出氣體,使礦物表面孔隙增多。研究表明,CaCO3與煤共熱解釋放的CO2總量顯著高于CaCO3和煤單獨熱解產生CO2的總和[17]。大量CO2的產生,促進了半焦氣化反應的正向進行,有利于碳質物的消耗,生成的CO也促進赤鐵礦還原,從而提高鐵回收率。綜合考慮,選擇最佳碳酸鈣質量分數為10 %。

2.2.5 磨礦細度

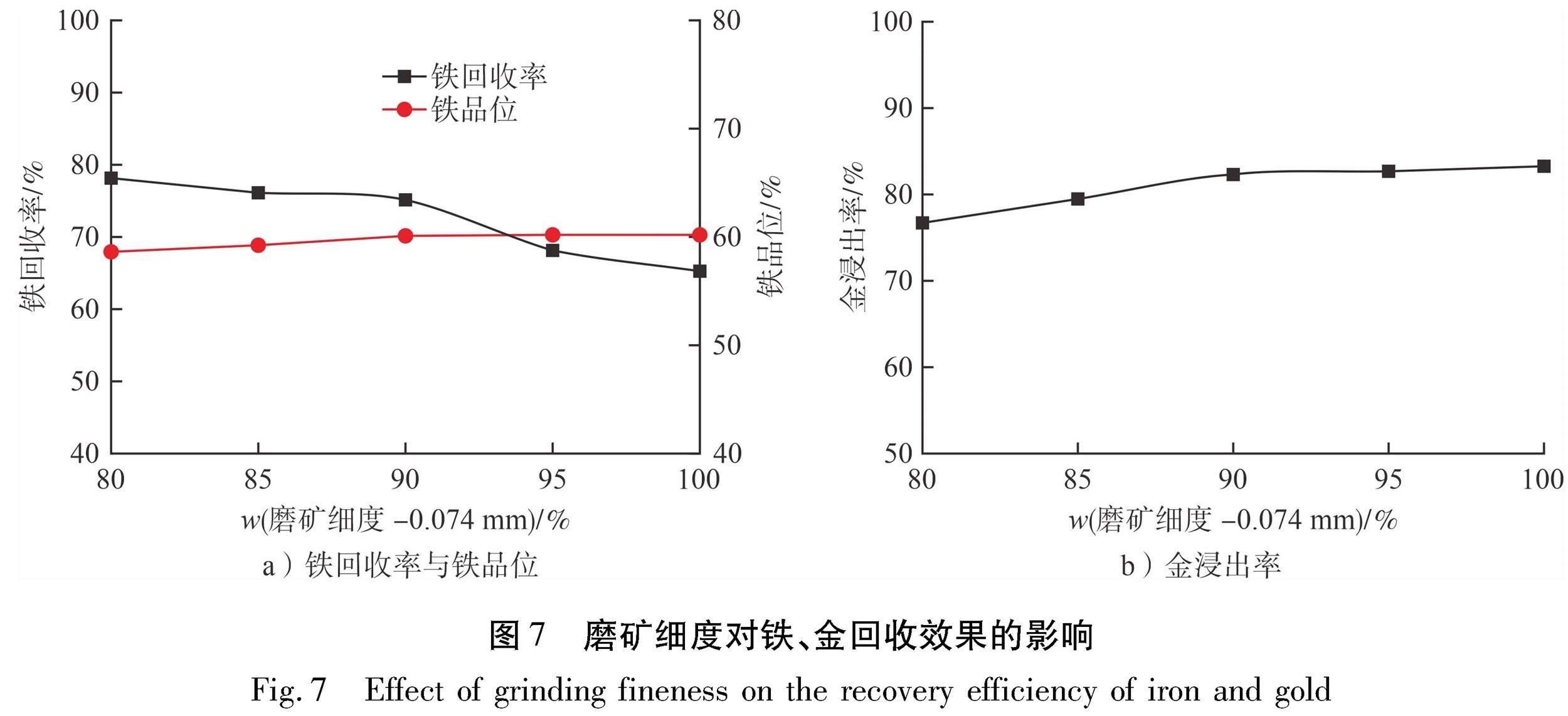

在碳質金精礦與氰化尾渣質量比為1∶1、焙燒溫度為800 ℃、焙燒時間為60 min、碳酸鈣質量分數為10 %條件下,選擇磨礦細度-0.074 mm占80 %、85 %、90 %、95 %、100 %進行試驗,結果如圖7所示。

由圖7可知:隨著磨礦細度的提高,鐵回收率整體呈現降低的趨勢,鐵品位及金浸出率呈現持續上升的趨勢。隨著磨礦細度的提高,礦物粒度越細,解離度越高,但同時更易泥化。在磁選時,泥化現象很明顯,導致磁性礦物無法有效分開,造成部分鐵礦物損失[18];與此同時,礦物單體解離度增加,有利于打開金礦物包裹,從而提高金浸出率。綜合考慮,確定最佳磨礦細度為-0.074 mm占90 %。

2.2.6 磁場強度

在碳質金精礦與氰化尾渣質量比為1∶1、焙燒溫度為800 ℃、焙燒時間為60 min、碳酸鈣質量分數10 %、磨礦細度為-0.074 mm占90 %條件下,選擇磁場強度為0.05 T、0.10 T、0.20 T、0.30 T、0.40 T進行試驗,結果如圖8所示。

由圖8可知:隨著磁場強度增加,鐵回收率呈現先升高后平緩的趨勢,鐵品位和金浸出率整體呈現先升高后降低的趨勢。在磁場強度為0.20 T時,均可達到最大值,其中鐵品位為58.28 %,鐵回收率為78.32 %,金浸出率達到78.47 %。隨著磁場強度增加,鐵回收率和鐵品位也隨之增加,磁性礦物與非磁場礦物分離。但是,磁場強度繼續增加,雜質礦物與鐵精礦混合,產生磁團聚現象,使鐵精礦產率提高,同時由于雜質礦物的存在,鐵精礦品位有所降低[19]。綜合考慮,確定最佳磁場強度為0.20 T。

2.3 協同焙燒—磁選富集分離金鐵綜合及驗證試驗

2.3.1 綜合試驗

在碳質金精礦與氰化尾渣質量比為1∶1、焙燒溫度為800 ℃、碳酸鈣質量分數10 %、焙燒時間為60 min、磨礦細度-0.074 mm占90 %、磁場強度為0.20 T條件下,進行協同焙燒—磁選富集分離金鐵綜合試驗,全流程如圖9所示,試驗結果如表3所示。

由表3可知:焙燒后由于質量損失導致金品位和鐵品位提高。焙燒過程中形成的弱磁性物質Fe2SiO4將金礦物二次包裹,使得一部分金礦物進入鐵精礦中,造成金損失。大部分金富集于磁選尾礦中,其金品位為10.82 g/t,但仍有5.95 %的鐵存在。由此可知,如何有效控制焙燒過程中Fe2SiO4的形成,進一步控制鐵、金在鐵精礦與磁選尾礦中的分布,是提高金浸出率的關鍵所在。

2.3.2 驗證試驗

重復進行3次協同焙燒—磁選富集分離金鐵工藝驗證試驗,結果如表4所示。

由表4可知:在最佳工藝條件下,磁選鐵精礦平均鐵品位為60.15 %,平均鐵回收率為75.58 %;磁選尾礦平均金浸出率為82.47 %,穩定性良好。

2.4 鐵、金回收機制分析

2.4.1 焙燒前后XRD分析

焙燒前后樣品XRD分析結果如圖10所示。

由圖10可知:焙砂中FeS2的衍射峰完全消失,出現FeS衍射峰。結合圖2可知,FeS是由FeS2發生熱解反應產生,焙砂中CaMg(CO3)2的衍射峰完全消失。CaMg(CO3)2發生熱解反應,焙砂中Fe2O3的衍射峰消失,出現顯著的Fe3O4和弱的Fe2SiO4衍射峰。結合熱力學分析可知,在焙燒過程中,大部分Fe2O3可能與C、CO或FeS2發生氧化還原反應,生成了Fe3O[20-22]4;而少量Fe2O3被C或CO過還原產生FeO,進一步反應生成了難以磁選分離的弱磁性Fe2SiO4,這部分Fe2SiO4有可能會對金礦物產生二次包裹[23]。

2.4.2 焙燒前后金嵌布狀態分析

焙燒前后金嵌布狀態分析結果如表5所示。

由表5可知:焙砂中裸露及半裸露金占83.96 %。與焙燒前相比,其分布率提高了42.41百分點,金礦物得到了有效解離,這是浸出過程金回收率提高的重要前提。黃鐵礦是主要載金礦物,焙燒后礦石中硫化礦物包裹金降低了35.52百分點,主要是由于黃鐵礦發生了熱解反應或參與了與赤鐵礦的氧化還原反應,使其包裹金得以解離,這也是金礦物解離度提高的主要原因[24]。赤鐵礦包裹金降低了7.78百分點,這是由于赤鐵礦被還原導致。樣品中碳酸鹽含量較少,其包裹金占4.43 %,碳酸鹽可能在301 ℃開始發生分解,隨著溫度的升高,其包裹金逐漸解離。值得注意的是,硅酸鹽包裹金增加了5.32百分點,這可能與Fe2SiO4的生成有關。因此,避免焙燒過程中Fe2O3的過還原是后續研究中需要重點關注的問題。

3 結 論

1)采用碳質金精礦與氰化尾渣協同焙燒—磁選技術可有效富集分離礦石中金、鐵。當碳質金精礦與氰化尾渣質量比為1∶1、焙燒溫度為800 ℃、碳酸鈣質量分數10 %、焙燒時間為60 min、磨礦細度-0.074 mm占90 %、磁場強度為0.20 T時,平均金浸出率為82.47 %,鐵精礦平均鐵品位為60.15 %,平均鐵回收率為75.58 %。

2) 真空環境下,碳質金精礦中的有機碳熱分解為單質碳,與黃鐵礦一起作為還原劑可將氰化尾渣中赤鐵礦還原為磁鐵礦,經磁選獲得高品位鐵精礦。焙燒后樣品中裸露及半裸露金分布率從41.55 %提高至83.96 %,顯著提高了金解離度。該技術有效解決了金礦物的包裹問題及有機碳的“劫金”問題。

[參 考 文 獻]

[1] 牛會群,佟琳琳,衷水平,等.卡林型金礦碳質物特征及其去碳方法研究現狀[J].有色金屬(冶煉部分),2019(6):33-39.

[2] 孫留根,袁朝新,王云,等.難處理金礦提金的現狀及發展趨勢[J].有色金屬(冶煉部分),2015(4):38-43.

[3] 張磊,郭學益,田慶華,等.難處理金礦預處理方法研究進展及工業應用[J].黃金,2021,42(6):60-68.

[4] 陳勃偉,蔡镠璐,周成英,等.某含砷含碳微細粒難處理金精礦預氧化—氰化提金工藝研究[J].稀有金屬,2018,42(12):1 339-1 344.

[5] THOMS K G,COLE A P.Roasting developments-especially oxygenated roasting[M].2nd Edition.Amesterdam:Elsevier,2016.

[6] ZHANG X W,SONG Y H,YIN N,et al.Unraveling the dissociation mechanism of gold in carbonaceous gold ore during vacuum roasting pretreatment:Effect of pyrite[J].Minerals Engineering,2022,30(184):107658.

[7] ZHANG X W,SONG Y H,YIN N,et al.Study on vacuum roasting pretreatment of carbonaceous gold concentrates based on nonoxidation technology[J].Journal of Chemistry,2021(5):6848020.

[8] 張辛未,宋永輝,董萍,等.某碳質金礦石真空焙燒預處理工藝試驗研究[J].黃金,2022,43(3):55-60.

[9] WU H,FENG Y L,LI H R,et al.Co-recovery of manganese from pyrolusite and gold from carbonaceous gold ore using fluidized roasting coupling technology[J].Chemical Engineering and Processing,2020,147:107742.

[10] 孫留根,常耀超,徐曉輝,等.氰化尾渣無害化、資源化利用的主要技術現狀及發展趨勢[J].中國資源綜合利用,2017,35(10):59-62.

[11] 陳潮方,邱仙輝,邱廷省,等.氰化尾渣的性質特點與綜合利用研究現狀[J].有色金屬科學與工程,2022,13(4):107-115.

[12] 尚德興,陳芳芳,張亦飛,等.還原焙燒-磁選回收氰化尾渣中鐵的試驗研究[J].礦冶工程,2011,31(5):35-38.

[13] ZHANG L,JIANG T,GUO X Y,et al.Sustainable processing of gold cyanide tailings:Reduction roasting,mechanical activation,non-cyanide leaching,and magnetic separation[J].Hydrometallurgy,2023,17:106028.

[14] 國家市場監督管理總局,中國國家標準化管理委員會.鐵精礦:GB/T 36704—2018[S].北京:中國標準出版社,2018.

[15] 張亞莉,于先進,李小斌,等.氰化渣磁化焙燒過程中鐵化合物反應行為的熱力學分析[J].中南大學學報(自然科學版),2011,42(12):3 623-3 629.

[16] QIN H,GUO X Y,YU D W,et al.Pyrite as an efficient reductant for magnetization roasting and its efficacy in iron recovery from iron-bearing tailing[J].Separation and Purification Technology,2023,250(1):122511.

[17] 熊園斌.鈣基礦物質影響煤熱解特性的實驗研究[D].杭州:浙江大學,2016.

[18] 傅平豐,李振宇,邊振忠.基于強磁預選的某氰化尾渣磁化焙燒-磁選工藝[J].過程工程學報,2018,18(4):774-778.

[19] ZHANG Y,LI H,YU X.Recovery of iron from cyanide tailings with reduction roasting water leaching followed by magnetic separation[J].Journal of Hazardous Materials,2012,213:167.

[20] LIU P F,WANG J J,YU D W,et al.Comprehensive reclamation of valuable metals from Aubearing cyanide residue by chlorination roasting carbothermic reduction magnetic separation:Recovery of iron[J].Journal of Sustainable Metallurgy,2021,7:1748.

[21] SHIVE P N,DIEHL J F.Reduction of hematite to magnetite under natural and laboratory conditions[J].Journal of geomagnetism and geoelectricity,1977,29(4):345-354.

[22] PONOMAR V,DUDCHENKO N,BRIK A,et al.Kinetics of hematite to magnetite reduction in carbon monoxide atmosphere[J].Mineralogical Journal,2017,39(1):36-45.

[23] YU J,HAN Y,LI Y J,et al.Beneficiation of an iron ore fines by magnetization roasting and magnetic separation[J].International Journal of Mineral Processing,2017,168:102.

[24] BASSI P S,RANDHAWA B S,JAMWAL H S.Mssbauer study of the thermal decomposition of some iron(Ⅲ) dicarboxylates[J].Thermochimica Acta,1983,62(2/3):209-216.

Study on synergistic roasting-magnetic separation enrichment for separation of gold and iron from carbonaceous gold concentrates and cyanide tailings

Abstract:To address the issues of low gold leaching rates due to high carbon content in carbonaceous gold concentrates and high iron content in cyanide tailings,a synergistic roasting-magnetic separation technology for carbonaceous gold concentrates and cyanide tailings was proposed to separate and recover gold and iron.The research results showed that under the conditions of a mass ratio of carbonaceous gold concentrate to cyanide tailings of 1∶1,roasting temperature of 800 ℃,roasting time of 60 min,calcium carbonate mass fraction of 10 %,grinding fineness of -0.074 mm accounting for 90 %,and magnetic field intensity of 0.20 T,the gold leaching rate reached 82.47 %,theiron grade of iron concentrate was 60.15 %,and the iron recovery rate was 75.58 %.During roasting,carbonaceous matter and pyrite in carbonaceous gold concentrates acted as reducing agents to reduce hematite in cyanide tailings to magnetite,reducing the "preg-robbing" effect of carbonaceous matter and the encapsulation of gold minerals by pyrite.This method not only recovers iron minerals from cyanide tailings but also significantly improves the gold leaching rate.It achieves the comprehensive recovery and utilization of carbonaceous gold concentrates and cyanide tailings,with low-cost and simple process,providing a new approach to the comprehensive utilization of carbonaceous gold ore resources.

Keywords:carbonaceous gold ore;cyanide tailings;hematite;vacuum roasting;magnetic separation