某金礦浮選尾礦綜合利用試驗研究

趙福財 王蘋

摘要:為實現礦山經濟綠色、可持續發展,以環境效益為前提,本著資源化效益優先、經濟效益最大化原則,對某金礦浮選尾礦進行資源綜合利用研究。通過分粒級資源利用—充填工藝路線,+0.15 mm粒級制備建筑砂原料,-0.15~+0.038 mm粒級通過磁選除雜制備陶瓷原料(輔料),-0.038 mm細泥及磁性尾礦作為骨料進行井下充填,尾礦綜合利用率達100 %,創造了良好經濟效益,實現了無尾礦山和礦山綠色可持續發展。

關鍵詞:金礦尾礦;無尾礦山;梯度利用;尾礦綜合利用;細尾充填

中圖分類號:TD926.4文章編號:1001-1277(2024)04-0048-04

文獻標志碼:Adoi:10.11792/hj20240411

引 言

隨著礦產資源的不斷開發利用,巨量尾礦隨之產生。尾礦堆存不僅污染環境、浪費大量土地資源,且存在著嚴重的安全隱患,直接制約了礦山的經濟效益和可持續發展[1-3]。尾礦主要由各種脈石礦物,如石英、長石、輝石和角閃石等組成,主要化學成分為鐵、硅和鋁等元素的氧化物和硅酸鹽[4-6]。近年來,國內外學者對尾礦綜合利用的技術方案進行了諸多研究,主要研究方向有尾礦有價元素回收、制備建筑材料、作充填骨料、復墾造田等[7-9],但均未得到廣泛應用。隨著國家對環境保護的日益重視,砂石骨料等資源的開采利用受到了制約,尾礦大宗利用成為現實,利用尾礦制備建筑材料、陶瓷原料等方案成為切實可行的尾礦綜合利用方案[10-11]。

以山東某金礦浮選尾礦為原料,結合市場需求,進行尾礦梯度利用,研究粗粒級尾礦作建筑砂、中粒級尾礦作陶瓷原料、余尾作充填骨料的技術路線,并進行產業化應用,尾礦利用率達100 %,實現無尾礦山。

1 試驗原料

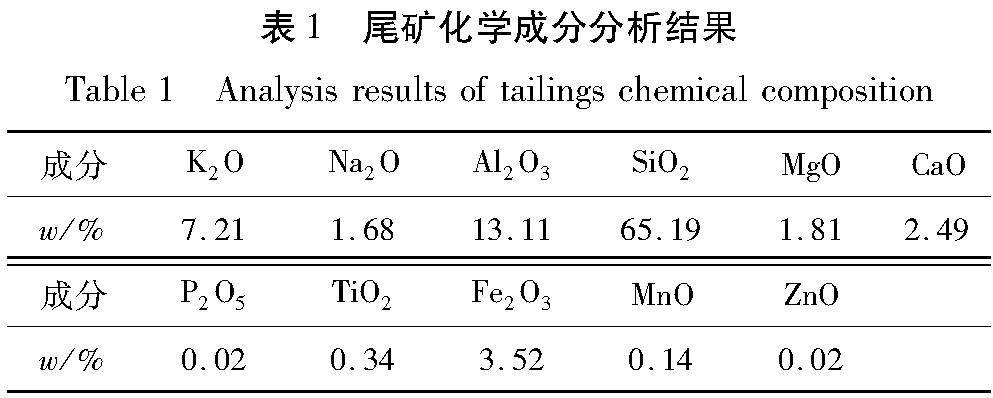

試驗原料為山東某金礦浮選尾礦,選礦廠尾礦產量約950 t/d,原工藝尾礦經旋流器組分級,沉砂作為井下充填骨料,旋流器溢流輸送至尾礦庫儲存,尾礦未充分進行資源化利用,綜合利用率僅40 %。對尾礦性質進行分析,化學成分分析結果見表1,礦物相對含量分析結果見表2。

由表1可知,尾礦主要成分為硅、鋁,含Na2O 1.68 %、含K2O 7.21 %。經前期對陶瓷原料市場的調研及分析,尾礦獲得的長石產品含Fe2O3小于0.5 %,含K2O+Na2O 5 %左右,且其他物化指標滿足市場需求,即可作為陶瓷原料(輔料)。因此,可通過分選建筑砂原料和陶瓷原料的方式資源化利用。

2 試驗結果與討論

經過前期探索試驗及市場調研,確定脫泥—粗粒級制備建筑砂原料—中粒級制備陶瓷原料(輔料)—余尾井下充填的工藝路線。利用旋流器脫除-0.038 mm粒級細泥,旋流器沉砂經高頻振動篩篩分,篩上+0.15 mm粒級作為建筑砂原料,篩下物料經磁選或浮選工藝分選陶瓷原料(輔料),細泥及選別陶瓷原料尾礦進行井下充填。

2.1 +0.15 mm粒級分析

將尾礦進行篩分,+0.15 mm粒級烘干混勻后作為試驗樣品,開展化學成分分析,分析結果見表3、表4。

由表3、表4可知:+0.15 mm粒級中硫化物、硫酸鹽、氯化物含量,以及含泥量均低于建筑用砂Ⅲ類標準,完全符合周邊地區建筑砂原料市場對尾礦制備建筑用砂的質量等級要求。

2.2 -0.15~+0.038 mm粒級分析

經過前期市場調研,含Fe2O30.5 %以下,含K2O+Na2O 5 %左右的長石產品即可作為陶瓷原料(輔料)。根據尾礦化學成分分析結果可知,Fe2O3含量超標。為降低產品中鐵含量,提高白度,分別開展磁選、浮選除鐵試驗研究,以確定最佳的選別工藝。

2.2.1 磁選除鐵

對-0.15~+0.038 mm粒級尾礦進行磁選試驗,試驗結果見表5。

由表5可知:隨著磁場強度的變化,非磁性產品中

Fe2O3含量明顯降低,白度明顯提高。經0.6 T→1.0 T磁選工藝和0.6 T→1.0 T→1.4 T磁選工藝,均可獲得含Fe2O3 0.33 %以下、白度45.7 %以上的非磁性產品,滿足目前市場對陶瓷原料(輔料)的產品質量等級要求(含Fe2O30.5 %以下、白度40 %以上)。

2.2.2 浮選除鐵

尾礦中影響選礦產品白度的礦物主要為鐵白云石、輝石、黑云母,以及磁鐵礦、黃鐵礦、鈦鐵礦等鐵氧化物。以碳酸鈉為分散劑,進行浮選除鐵試驗,試驗流程為一次粗選一次掃選,尾礦作為陶瓷原料(輔料)產品。通過碳酸鈉用量、捕收劑種類、捕收劑用量等條件探索試驗,確定碳酸鈉用量為200 g/t,捕收劑ZJ02用量為800 g/t,起泡劑2號油用量為50 g/t,試驗結果見表6。

由表6可知,浮選方案可獲得作業產率40.51 %,含Fe2O3 0.26 %、K2O+Na2O 10.10 %的陶瓷原料(輔料)產品,滿足市場對陶瓷原料(輔料)產品質量等級要求(含Fe2O30.5 %以下,含K2O+Na2 O 5 %左右)。

2.2.3 方案對比

對可獲得合格陶瓷原料產品的3種不同方案進行對比,對比結果見表7。

針對-0.15~+0.038 mm粒級尾礦,浮選產品K2O+Na2O含量略優于兩段磁選產品指標;磁選工藝相對浮選工藝更具優勢,工藝流程簡單,操作管理方便,生產運行成本低,且基建工程量小,建設周期短,工程投資少,能夠獲得更高的尾礦利用率。綜合市場需求及尾礦利用率,最終確定該粒級尾礦采用二級磁選工藝方案進行陶瓷原料(輔料)選別,陶瓷原料(輔料)產品作業產率60.48 %,尾礦總產率為30.80 %。

2.3 余 尾

余尾指在經過分選粗粒級建筑砂和陶瓷原料(輔料)后的剩余尾礦,包含磁性尾礦和-0.038 mm粒級細泥,該部分尾礦目前無法再回收有價產品,一般作為井下充填骨料。

2.3.1 灰砂比

灰砂比是影響充填體抗壓強度和充填成本的主要因素之一,砂漿在砂漿濃度70 %以下可以較好地自流輸送,大于此濃度時自流輸送較難實現。分別在砂漿濃度55 %、60 %、65 %條件下,開展不同灰砂比試驗,試驗結果見圖1。

由圖1可知:在砂漿濃度相同條件下,提高灰砂比能夠有效提高充填體3 d抗壓強度;在灰砂比相同條件下,充填體3 d抗壓強度隨砂漿濃度的提高而增加。在灰砂比1∶8時,砂漿濃度為60 %及65 %條件下均可滿足充填體3 d抗壓強度≥1.0 MPa,且砂漿流動性滿足充填要求。綜合考慮強度、流動性及充填成本,選擇灰砂比1∶8。

2.3.2 砂漿濃度

在灰砂比1∶8條件下,開展不同砂漿濃度試驗,考察不同齡期充填體抗壓強度,試驗結果見圖2。

由圖2可知:充填體抗壓強度隨砂漿濃度的提高而增加,流動性隨之減弱。在砂漿濃度為60 %時,充填體3 d抗壓強度達到1.2 MPa,可滿足充填要求。

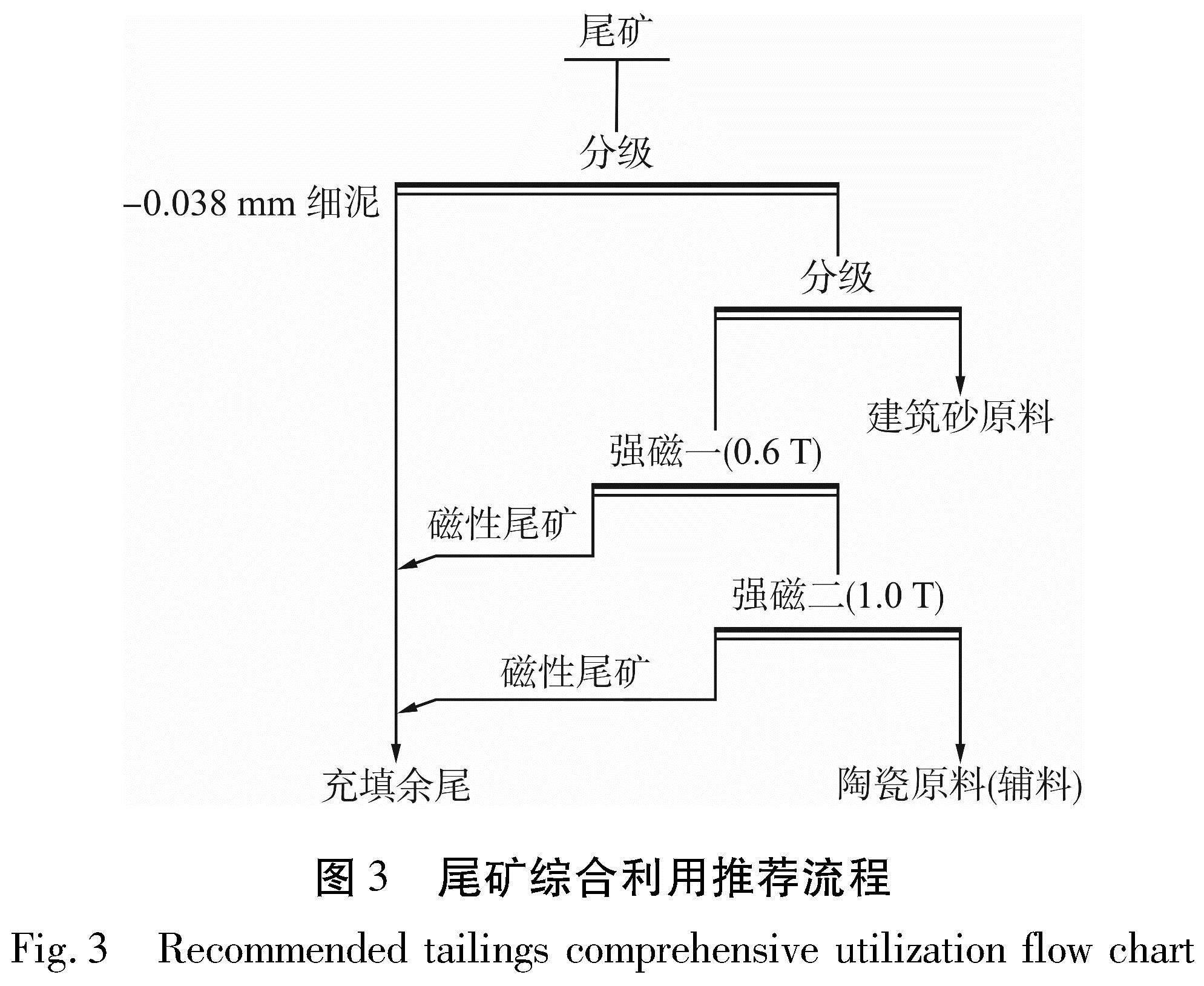

2.4 推薦流程

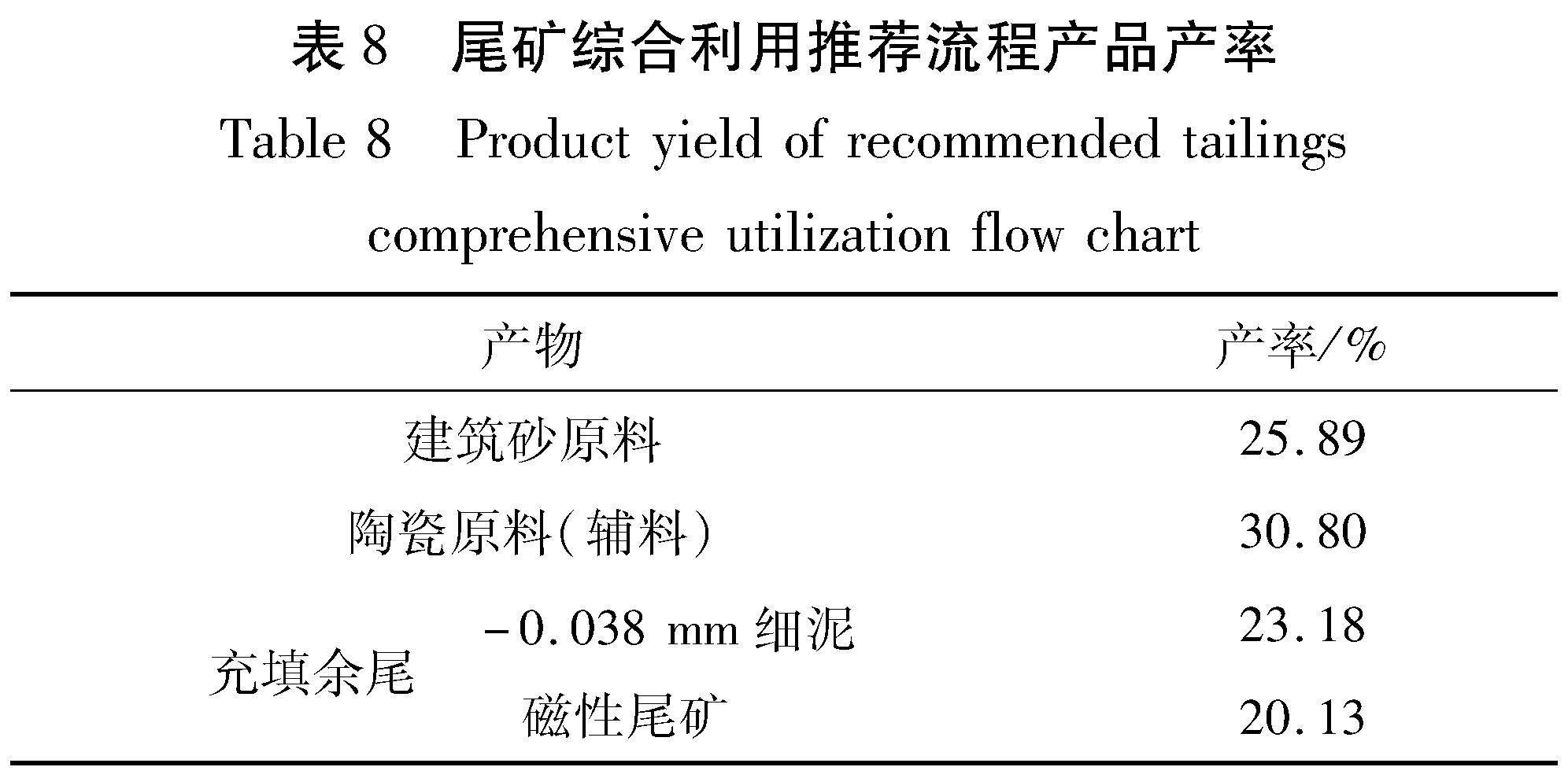

結合企業實際情況和市場需求,研究確定尾礦綜合利用推薦流程,見圖3。推薦流程產品產率見表6。

該工藝可產出建筑砂原料25.89 %,陶瓷原料(輔料)30.80 %,充填余尾43.31 %。根據現場選礦生產規模、礦石密度、充填體容重等計算,現場井下采空區可受納50 %左右的尾礦,該工藝可實現尾礦綜合利率100 %。

3 結 論

1)該浮選尾礦主要成分為硅、鋁,含Na2O 1.68 %、K2O 7.21 %,可通過分選建筑砂原料和陶瓷原料(輔料)方式進行資源化利用。

2)經試驗研究及市場調研,確定分粒級資源利用—充填工藝路線,+0.15 mm粒級制備建筑砂原料,-0.15~+0.038 mm粒級通過磁選除雜制備陶瓷原料(輔料),-0.038 mm細泥及磁性尾礦作為骨料進行井下充填。

3)該工藝合理利用尾礦資源,可獲得建筑砂原料25.89 %,陶瓷原料(輔料)30.80 %,充填余尾43.31 %,尾礦綜合利用率達100 %,經濟和社會效益顯著。

[參 考 文 獻]

[1] 王雪峰,朱欣然,李為,等.全國礦產資源節約與綜合利用報告(2018)[M].北京:地質出版社,2018:21-23.

[2] 遲崇哲,翟菊彬,蘭馨輝,等.黃金尾礦綜合利用分析[J].黃金,2022,43(2):100-103.

[3] 楊希亭.招遠黃金尾礦資源綜合利用項目風險管理研究[D].哈爾濱:哈爾濱理工大學,2016.

[4] 常亮.用鐵尾礦和鎂尾礦制備M2S隔熱磚的工藝研究[D].鞍山:遼寧科技大學,2008.

[5] 高騰躍,李光勝,朱幸福,等.黃金浮選尾礦中長石綜合利用研究[J].中國資源綜合利用,2022,40(4):1-4.

[6] 孟躍輝,倪文.張玉燕.我國尾礦綜合利用發展現狀及前景[J].中國礦山工程,2010,39(5):4-9.

[7] 張寶麗.某黃金礦山尾礦綜合利用研究[J].有色金屬(選礦部分),2000(1):41-42,22.

[8] 陳益民.尾礦綜合利用現狀和存在的問題[J].有色冶金設計與研究,2018,39(6):123-125

[9] 孟文文,李鵬.黃金行業尾礦處置政策與綜合利用實踐[J].黃金科學技術,2023,31(6):1 023-1 034.

[10] 蘇俊基.利用黃金尾礦研制陶瓷藝術釉料的研究[D].福州:福州大學,2014.

[11] 李楊.黃金尾礦分選制備陶瓷原料的工藝及綜合利用研究[D].淄博:山東理工大學,2018.

Experimental study on comprehensive utilization technology of flotation tailings in a gold mine

Abstract:In order to achieve sustainable and green development of the mining economy,based on the principle of environmental benefits,prioritizing resource utilization benefits,and maximizing economic benefits,a comprehensive utilization study of tailings resources was conducted on the flotation tailings in a gold mine in Shandong.By using a particle size resource utilization-filling process route,+0.15 mm particle size was used to prepare building sand raw materials,-0.15-+0.038 mm particle size was used to prepare ceramic raw materials (auxiliary materials) through magnetic separation for impurity removal,and -0.038 mm fine particle size and magnetic tailings were used as aggregates for underground filling.The comprehensive utilization rate of tailings reached 100 %,creating economic benefits and achieving green and sustainable development of mines and tailings-free mines.

Keywords:gold tailings;tailings-free mine;gradient utilization;comprehensive utilization of tailings;tailings filling;sustainable development