一種新型玻璃升降器電機的設計

羊曉晟

摘要:新能源汽車具有綠色、低碳、智能、時尚、使用成本低等特點且逐漸普及,對零部件的重量、成本 和聲學表現提出了更高的要求。基于此,設計了一種新型玻璃升降器電機,采用刷架和軸承一體成型技術, 縮短電機整體長度。相較于其他市場主流電機,該新型玻璃升降器電機重量減少 40 g,通過試驗驗證電機 在測量點的空載空氣噪聲平均值降低 4 dBA,且具有穩定的工作可靠性、更高的市場經濟性、良好的應用 價值和市場前景。

關鍵詞:新能源汽車;玻璃升降器電機;聲學;重量;成本

中圖分類號:TP211.4;U463.853文獻標識碼:A

0 引言

2020 年 11 月 2 日,國務院辦公廳發布的《新 能源汽車產業發展規劃(2021—2035 年)》指出, 我國新能源汽車進入了加速發展的新階段。新能源 汽車產業是當前我國汽車工業發展的重要組成部 分,直接關系到我國汽車行業的整體發展,對提高 我國汽車產業質量意義重大。發展新能源汽車產業 是我國應對資源消耗和氣候變化兩大挑戰、治理生 態環境污染以及實現“雙碳”目標的重要舉措,也 是我國實現汽車行業技術創新、產品升級的重要途 徑,對我國汽車產業從高速發展向高質量發展轉變 具有重要的推動作用 [1]。

根據公安部發布的統計信息,截至 2023 年底, 全國機動車保有量達 4.35 億輛,其中汽車為 3.36 億 輛。全國新能源汽車保有量達 2 041 萬輛,占汽車 總量的 6.07%;其中純電動汽車保有量為 1 552 萬 輛,占新能源汽車保有量的 76.04%。2023 年新注 冊登記新能源汽車 743 萬輛,占新注冊登記汽車數 量的 30.25%,與 2022 年相比增加了 207 萬輛,增 長率為 38.62%。新能源汽車數量從 2019 年的 120 萬輛增加到 2023 年的 743 萬輛,整體呈高速增長 態勢。

在新能源汽車高速發展過程中,存在的問題 如下。

(1)生產成本過高。新能源汽車的生產成本主 要集中在 3 個部分:動力電池、電控系統和電機。 其中,動力電池是最昂貴的部分,其作為新能源汽 車的心臟,在整體生產成本中占比大。除了動力電 池,新能源汽車的成本還涉及電機、電力電子設 備、控制器、車輛結構、制造工藝等多個方面,因 此降低零部件的成本也是提高新能源汽車競爭力的 有效方法之一。

(2)車子自重過大。純電新能源汽車的整車重 量通常比燃油車更加重一些,因為汽車的結構不 同,純電新能源汽車使用電池組作為核心動力的輸 出,而電池組的重量較大,一般電池組的重量達到 了 300 kg。普通家用燃油車的重量大約為 1 600 kg, 但是純電新能源汽車的重量一般都超過了 2 000 kg。 降低新能源汽車整車重量可以有效減少電池消耗, 提高新能源汽車的續航里程,因此零部件輕量化也 是勢在必行。

(3)靜謐性有待提高。相較于將內燃機作為動 力源的傳統燃油汽車,新能源汽車尤其是以純電池 作為動力源的汽車,汽車靜謐性顯得更加重要,尤 其是車內噪聲。目前如何改善車內乘員的聲學環 境、減小車內噪聲、進一步提高車輛座椅的舒適 性,已經成為世界各大汽車主機廠、零部件廠商、 科研單位等機構研究的熱點 [2]。因此各大零部件廠 家對改善噪聲的研發投入越來越多,尤其是安裝布 置在車身內部的各類小型或微型電機,如座椅電 機、玻璃升降器電機、天窗電機、雨刮電機等有刷 電機。

1 玻璃升降器電機總成

為了滿足日益增長的駕駛安全性和舒適性的需 求,手搖式玻璃升降器逐漸被取代,目前電動玻 璃升降器幾乎已經成為汽車的基本配置。目前在中 國,已經有超過 80% 的乘用車配備了電動玻璃升 降器,而且這一比例還在繼續上升。電動玻璃升降 器系統中最核心的部件就是玻璃升降器電機 [3],通 過電機的驅動,使車窗玻璃平穩升降,所以電機 工作性能直接關系到整個玻璃升降器系統的工作 表現。

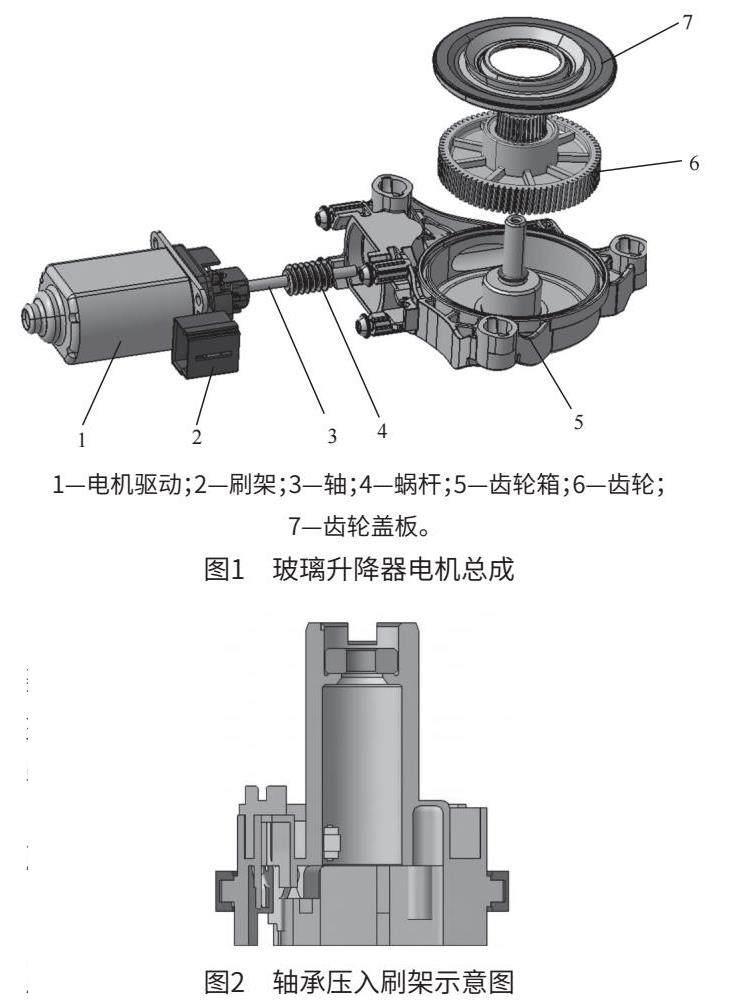

玻璃升降器電機一般由驅動部分和傳動裝置部 分組成(圖 1),其中驅動部分是通過直流電機進 行供電,產生旋轉力矩。傳動裝置一般由齒輪、齒 輪箱和齒輪蓋板組成,齒輪傳動利用齒輪的嚙合原 理,通過蝸桿和齒輪的配合,將電機的旋轉運動轉 化為線性運動,從而實現車窗玻璃的升降。

本文設計了一款新型玻璃升降器電機,通過刷 架和軸承一體成型,縮短電機軸的長度,從而實 現低成本、輕量化和低噪聲,滿足當前中國市場的 需求。

2 刷架和軸承一體成型

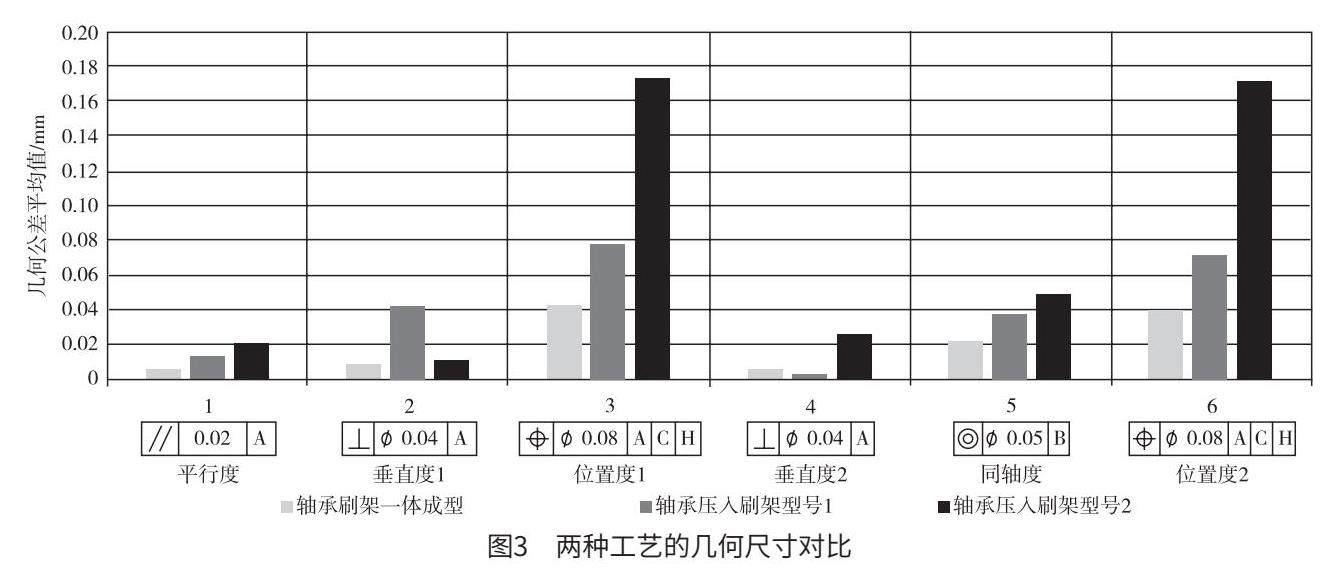

目前市場上多數電機刷架總成里的軸承都是利 用氣缸壓入刷架軸承孔(圖 2),采用過盈配合技 術將軸承固定在刷架脖子的軸承孔內。該方式的軸 承裝配工藝相對簡單,但需要更多的產線設備,并 且軸承相對于刷架的位置度需要依靠設備的精準定 位以及零部件自身精確的尺寸保證,對整個供應鏈 和設備都有較高的要求,所以生產過程中軸承推出 力和軸承平行度需要不定期進行調整。

采用刷架和軸承一體成型工藝,在刷架供應商 模具里提前將軸承注塑在里面。金屬—塑料一體化成型技術流程如下:首先對金屬零件表面進行預處 理(包括物理處理和化學處理),在金屬零件表面 形成微納米孔洞或凹槽,再將塑料以模壓、注塑、 焊接等方式與金屬搭接成型,從而實現金屬塑料一 體化連接成型。一體化成型技術已成為當前汽車輕 量化技術重要發展方向之一,是實現汽車輕量化的 有效途徑 [4]。

這種一體成型工藝的優點主要體現在:①通過 更好的軸承定位提高電機聲學性能;②增大軸承推 出力;③更好地控制刷架脖子的外徑尺寸,使其與 齒輪箱更匹配;④減少裝配線上的壓制工序,進而 降低產線投資。

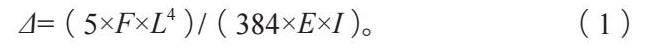

如圖 3 所示,通過使用相同批次的軸承和刷架 進行尺寸測量對比,相較于軸承壓入刷架的方式, 軸承刷架一體成型具有更好的尺寸表現(平行度、 位置度、同軸度和垂直度)。

這些尺寸的表現直接體現在電機的運行噪聲 上,軸承與刷架具有良好的位置度和同軸度,可以 有效改善電機轉子的平衡量,降低電機運行過程中 因為轉子高速旋轉而產生的抖動,從而提升電機整 體的噪聲表現,有助于提高整車靜謐性。

但在軸承和刷架一體成型時,需要控制模具注 塑的模流溫度以及模具和塑料粒子的清潔度,如果 注塑時模流溫度過高,容易造成含油軸承的含油量 不滿足標準(20%±2.5%)且油譜不合格,進而造 成軸承運轉不順暢導致電機運行過程中有雜音,嚴 重時甚至會出現電機卡死現象。

3 縮短電機輸出軸和齒輪箱長度

電機軸擾度是指電機輸出軸在旋轉運行過程 中,在外力作用下彈性體發生的彎曲變形。電機 軸擾度是電機設計和生產制造過程中需要考慮的 重要參數之一,合理的擾度對傳動精度和傳動可 靠性有很大影響,并且能夠滿足各種工況下的使 用需求。

玻璃升降器電機的軸受力是垂直方向,受到的 是垂直載荷。垂直載荷情況下電機軸的擾度計算公 式為:

Δ=(5×F×L4 )/(384×E×I)。 (1)

式中,Δ 為電機軸撓度;F 為垂直作用于軸上的載 荷大小;L 為軸的長度;E 為軸材料的彈性模量;I 為軸截面的慣性矩。

由式(1)可知,縮短軸的長度 L,可以有效 降低電機軸擾度。將三維數模導入軟件 ANSYS 中 進行仿真分析,在相同邊界條件下,縮短軸長度 10 mm,在 X 軸方向上,蝸桿和轉子位置的軸彎曲 量分別為 0.018 mm 和 0.019 mm。相較于原本軸長 為 137 mm 的電機,兩個位置的軸變形量分別減小 了 0.013 mm 和 0.006 mm,電機軸擾度明顯降低, 并且車削時轉子換向器表面的品質得到了提高,從而改善了電機的噪聲表現。

縮短軸長度的同時也減小了齒輪箱的結構尺寸 以進行整體裝配,玻璃升降器電機通過齒輪箱上 3 個安裝孔直接安裝在玻璃升降器系統,電機旋轉的 轉力直接作用于齒輪箱,這對齒輪箱的強度提出了 很高的要求。齒輪箱的強度主要是通過選用的材料 以及結構尺寸來保證,因此在縮短齒輪箱整體長度 的情況下,需要對齒輪箱的結構進行優化,可通過 優化安裝孔位的筋條結構布局并且加強頂端軸承配 合處的結構強度來實現。通過仿真分析,相較于加 長版齒輪箱,縮短長度并結合了結構設計優化的齒 輪箱的馮·米塞斯應力(von Mises stress)降低了 13.7 MPa,并且遠低于齒輪箱材料(GFPP-L40 材 料)的斷裂極限 82 MPa。

通過減短電機軸和齒輪箱的長度,縮短了 10 mm 的電機整體長度,同時也節省了相應的原材 料,電機整體重量降低了 40 g,降低了成本。與此 同時,輕量化、小尺寸電機給客戶留出了更多的安 裝空間,增大了產品適用范圍。

4 結論與展望

(1)本文設計了一款新型玻璃升降器電機,整體 尺寸小于市面上多數同類產品,實現了輕量化、低噪 聲和低成本,是一款符合當前中國市場需求的產品。

(2)相較于原本軸長為 137 mm 的電機,電機 長度縮短了 10 mm,重量減輕 40 g,空載噪聲降低 了 4 dBA。運行時的振動源(離心力)的力臂到齒 輪箱 3 個安裝孔的距離縮短,對車門的沖擊力矩相 對減少,同時重量的減低,也有利于緩沖對玻璃升 降器系統的沖擊。

(3)未來將在現階段的設計基礎上,結合產品 的市場售后表現,通過更多的試驗驗證和仿真,優 化碳刷結構、彈簧釋放工藝以及換向減震墊設計, 進一步降低電機的空氣傳播噪聲和振動噪聲,更好 地滿足新能源汽車的靜謐性需求,使產品具有更強 的市場競爭力。

參考文獻

[1] 翟佳恬 . 新能源汽車的發展現狀與前景分析 [J]. 汽車 實用技術,2023,48(20):193-198.

[2] 桑帥軍 . 車內聲源空氣噪聲聲學響應分析 [D]. 成都: 西南交通大學,2011.

[3] 趙匡,余輝,查三妹,等 . 汽車玻璃升降器電機選 型問題研究 [J]. 企業科技與發展,2015(增刊 2): 14-17,20.

[4] 李查,陳靜,李又兵,等 . 金屬 - 塑料一體化成型 技術金屬前處理方法研究進展 [J]. 工程塑料應用, 2018,46(5):121-124,129.