淺埋深黃泥頂板工作面圍巖穩定性控制

李耀暉

(晉能控股集團晉城公司七一煤礦,山西 晉城 048406)

頂板事故是我國煤礦安全生產事故的主要類型之一,隨著回采工作面尺寸設計的擴大化、回采裝備的大型化和地質條件的復雜化,頂板管理的難度也在不斷增加。據山西省應急管理廳消息,2022 年,山西省共發生煤礦生產安全事故54 起,其中頂板事故14 起,分別占26%和32%,進入2023年,又發生3起頂板事故[1],這些事故多發生在采掘工作面、過構造帶、遇老空巷道、搬家倒面等變化環節,反映出一些煤礦企業技術力量薄弱、現場管理不到位、安全意識較差、“三違”行為突出等問題[2]。因此,防治頂板事故仍是煤礦企業生產管理的重點工作之一。

在全國范圍內,采掘工作面遇到松軟巖層比較常見[3-4],但是遇到大面積黃泥頂板較為罕見。該類頂板支護難度較大,遇水浸泡,呈流態化下泄,若支護不及時或強度不夠,很容易出現大面積冒頂,給煤礦正常安全生產帶來很大的挑戰。山西黃山煤業15#煤層15101工作面遇到穩定性極差的黃泥頂板[5],加上長時間停產,出現大面積冒頂或空頂現象,采用預注漿+人工刷掘超前小巷等方法,改善了頂板控制難題。為解決黃泥層巷道支護難題,崔永青等提出了打超前撞楔、導硐,加上充填注漿加固等綜合方案[6-7]。然而晉能控股集團晉城公司七一煤礦(簡稱“七一煤礦”)9114 綜采工作面回采過程中遇到的淺埋深大面積黃泥頂板比以上案例更為復雜,因此,采用XRD(X射線衍射)和SEM(掃描電子顯微鏡),開展了黃泥頂板的微觀結構成分研究,揭示了淺埋深黃泥頂板大面積冒落產生的原因,提出了針對性的控制方案,并分析了黃泥頂板控制效果,對類似地質條件下工作面具有重要的借鑒意義。

1 工作面概況

1.1 地質條件

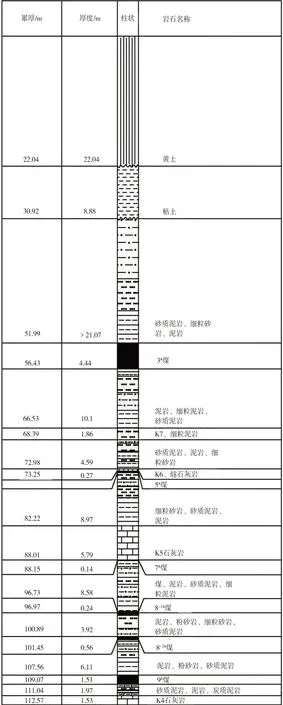

七一煤礦9114 綜采工作面位于井田中部,工作面北部依次為9#北膠帶大巷、9#北軌道大巷、9#北回風大巷,南部為9102 采空區(相距20 m),西部為郭村保安煤柱(相距20 m),東部為南回風大巷。工作面整體為背斜構造,南北低,中間高,無斷層、無陷落柱。工作面前178 m左右為上山回采,相對高差為6 m;178 m至停采線為下山回采,相對高差為5 m。工作面推進過程中尾高頭底,工作面起伏不大,最大坡度5°。9114 工作面順槽長352 m,切眼長191 m,采用走向長壁后退式一次采全高綜合機械化采煤方法,全部垮落法處理采空區,雙滾筒采煤機破煤、裝煤,液壓支架維護頂板,一部刮板輸送機運煤。井田內9#煤層埋深50.28~113.61 m,普遍在80 m 以內,位于太原組中部K4 灰巖之上,煤層厚度1.5~1.7 m,平均厚度1.51 m(圖1),厚度變異系數11.92%,可采系數100%,煤層傾角1~4°,結構簡單,不含夾矸,普氏系數f=1~2。煤層礦物含量不高,在8.9%~16.2%之間,平均12.9%,多為分散狀粘土,有的呈層狀分布,也有的呈塊狀、浸染狀、充填狀等。9#煤層以亮煤為主,暗煤次之,屬一半亮型—半暗型煤。上覆存在3#煤層,平均厚度4.44 m,均已采空。地表賦存平均厚度為30 m 左右的黃土、粘土。9114 綜采工作面在回采前未探測到直接頂存在黃泥頂板情況,于2022 年5 月26 日4 點班開始在工作面中部揭露了風氧化煤、黃泥頂板地質構造,黃泥頂板區域沿工作面傾向最大為107 m,沿工作面走向最大為125 m(圖2),局部頂底板極為破碎,為工作面正常回采帶來了較大的挑戰。

圖1 9#煤層綜合柱狀圖

圖2 9114工作面黃泥冒落區位置圖

1.2 頂底板力學性質

根據《煤和巖石物理力學性質測定方法(GB/T 23561)》,開展9#煤層頂底板力學性質測試,獲得試樣頂底板力學參數如表1所示。

表1 頂底板力學性質匯總表

2 黃泥頂板微觀結構測試

2.1 XRD微觀成分分析

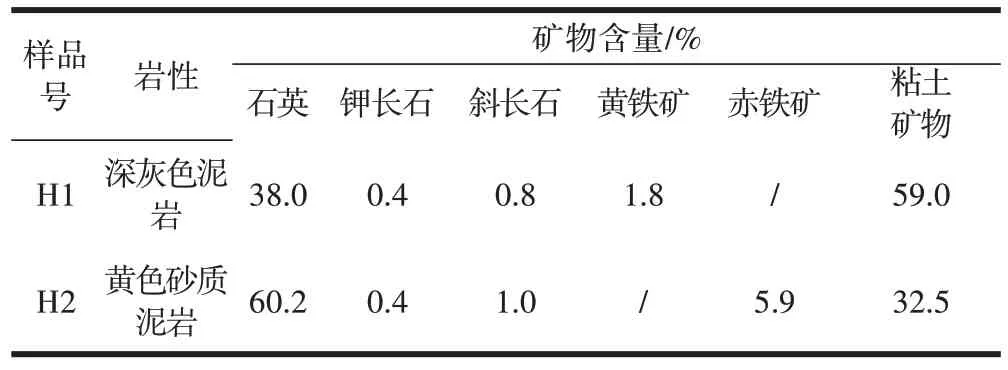

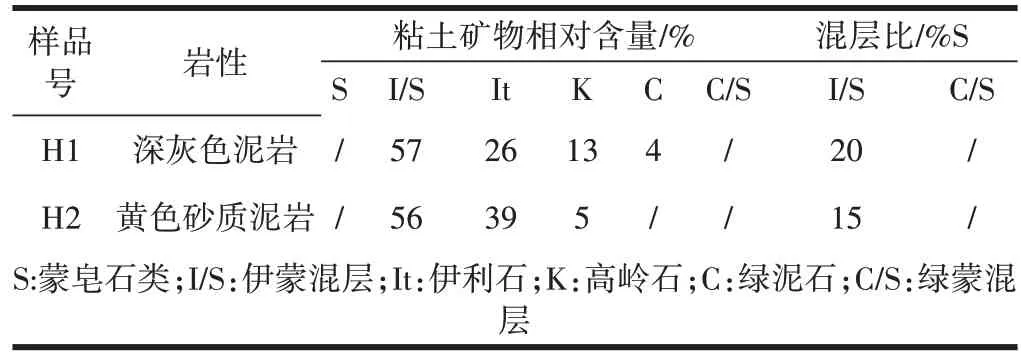

根據《沉積巖中黏土礦物和常見非黏土礦物X 射線衍射分析方法(SY/T5163-2018)》,采用X 射線衍射(XRD)技術,利用日本理學高分辨率SmartLabX 射線衍射儀,獲得9#煤層頂板過構造段深灰色泥巖和黃色砂質泥巖的全巖及粘土礦物定量成分。全巖礦物X-射線衍射分析見表2,黏土礦物X-射線衍射分析見表3。

表2 全巖礦物X-射線衍射分析

表3 粘土礦物X-射線衍射分析

由表2和表3可知,9#煤層頂板深灰色泥巖和黃色砂質泥巖中粘土礦物含量均較高,分別達到59.0%和32.5%,在粘土礦物X-射線衍射分析中,兩種試樣伊蒙混層的相對含量達到57%和56%。研究表明,凡伊蒙混層含量超過50%,巷道圍巖變形量均較大,頂底板移近量超過500 mm,圍巖具有較強膨脹性。因此,從巖性微觀成分分析,9114 綜采工作面過構造段直接頂單軸抗壓強度極低,頂板維護極其困難。

2.2 SEM微觀結構分析

根據《巖石樣品掃描電子顯微鏡分析方法(SY/T5162-2014)》,采用ZEISSSIGMA500 場發射掃描電子顯微鏡,開展9#煤層頂板深灰色泥巖和黃色砂質泥巖試樣的電鏡試驗。記錄的圖像結果如圖3所示。

圖3 深灰色泥巖和黃色砂質泥巖SEM圖

由圖3可知,深灰色泥巖試樣放大245倍時觀察到全貌孔隙發育差(A-01),放大1 920 倍時觀察到近定向片狀伊利石、伊蒙混層等粘土礦物及微孔縫(A-02),放大4 310倍時觀察到碎屑顆粒、粘土礦物及微孔縫(A-03),放大5 710 倍時觀察到粒間高嶺石、粘土礦物及微孔縫(A-04),放大3 290 倍時觀察到土礦物、碎屑顆粒及微孔縫(A-05)以及放大2 850 倍時觀察到土礦物、碎屑顆粒及微孔縫(A-06)。黃色砂質泥巖試樣放大94倍時觀察到試樣全貌孔隙較發育(B-01),放大657 倍時觀察到近粒間粘土填隙物及粒間殘余孔隙(B-02),放大2 040 倍時觀察到試樣上片局部、粒間高嶺石粘土填隙物及晶間孔隙(B-03),放大2 170 倍時觀察到粒間粘土填隙物及粒間殘余孔隙,粘土礦物晶形差(B-04),放大562 倍時觀察到碎屑顆粒溶孔(B-05)以及放大1 290 倍時觀察到伊蒙混層、粒間高嶺石等粘土填隙物及晶間孔隙(B-06)。因此,從深灰色泥巖和黃色砂質泥巖微觀結構來看,頂板巖層中伊蒙混層、伊利石、高嶺石等粘土礦物普遍發育是影響9#煤層直接頂穩定性的主要原因。

3 圍巖穩定性控制技術

3.1 工作面圍巖失穩概況

2022 年5 月26 日,9114 綜采工作面在中部揭露風氧化地質構造帶。在構造揭露初期,工作面30#~52#支架出現不同情況的風氧化煤及黑土,構造較為簡單,黑土地段采煤機組直接可以通過。構造區域只需加強頂板管理,及時追機移架保證液壓支架達到規定初撐力即可進行正常循環作業。因此,構造區域對正常生產影響不大。5月28日,隨著工作面的推進,工作面中部30#~52#支架部分地段黑土消失,出現黃矸黃泥,局部頂底板破碎,加上割煤過程對頂底板平整度掌握不夠、移架不及時、采高不穩定等因素,造成工作面局部地段片幫漏頂嚴重。中部43#~48#支架出現歪斜、扭架等現象,及時對歪斜支架進行了吊架、調架處理,調整后,保證了正常循環作業。6月2日,構造區46#、47#支架出現了淋水現象,緊接著出現泥漿從支架間及前探梁與迎頭處潰出,造成采煤機不能通刀割煤。6 月16 日至7月10 日,隨著工作面的推進,工作面構造一直向機尾方向延伸,構造情況變化復雜。30#~38#支架迎頭無煤,全為黃矸,底板為泥巖,39#~43#支架迎頭無煤,全為黃矸和黃泥混合物,由于底板為泥巖,支架出現陷架現象,44#~52#支架迎頭底部均為泥巖,陷架更為嚴重,以致于支架底板被黃泥吸住拔不出來,30#~52#支架部分區域片幫嚴重,導致直接頂垮冒,支架不能接頂。工作面現場如圖4所示。

圖4 工作面頂板冒落照片

3.2 圍巖穩定性控制思路

9114 綜采工作面過風氧化煤、黃泥頂板地質構造段,從最初幾個支架段逐漸延伸至工作面大部分區段。構造從簡單的泥巖矸區發展至工作面嚴重片幫、頂板破碎塌矸,再到工作面全矸等,多因素交織在一起,綜合作用導致工作面條件極其惡劣。故提出以“減少擾動+支架接頂”為核心的工作面圍巖綜合控制技術。具體思路是“留底割頂+短支短護+支架少降快移”。

1)留底割頂

因構造段煤層走向有下降趨勢且頂板破碎、局部出現少煤、無煤現象,故采用留底割頂措施。構造段遇堅硬巖石時,采用爆破松動后截割,盡量減少打眼、爆破工作量。構造區域內合理控制好采高,保證構造區平穩過渡,盡量保證設備正常運行。在回采過程中遇到裂隙及節理發育等情況,提前采取預注漿等充填導水裂隙及加固頂板措施,確保回采順利。

2)短支短護

過風氧化煤、黃泥頂板地質構造段時,構造區內工作面可能出現全斷面矸石或頂板疏松破碎,容易片幫、冒頂,且根據原巷道揭露情況,決定采取單體柱配合采煤機割頂通過。當采煤機組通過矸區時,放慢機組速度,多進行仔細觀察。若無法通過,則及時停機,并將機組退出,人工進行掏挖,短支短護確保安全后再進行通過。

3)少降快移

嚴格堅持“少降快移”原則移架,頂板破碎或有水時,必須帶壓移架,跟機作業,及時頂緊煤幫,防止漏冒頂,當端面距大于0.3 m時要及時采取臨時支護。若頂板液壓支架難以支護時,采取單體支柱加圓木進行加強支護。過構造段期間,加強構造區域頂板管理。頂板破碎段采取跟機移架,正常段移架滯后機組前滾筒不得大于10 m。移架速度要快,步距要夠,支護緊跟機組,接頂保證嚴實,初撐力達標,按順序追機作業。

4 現場實踐效果

1)實踐過程

2022年5月28日,當9114綜采工作面支架出現歪斜時,及時進行了吊架、調架處理,調整后,保證了正常循環作業。6 月2 日,在支架構造段出現淋水現象時,及時制定相應措施,開展了抽排水作業,并對支架頂底板墊道木保證支架接頂后再人工清理機道,使采煤機通過構造段能夠完成割通刀作業。6 月9 日起實行雙跟班管理制度,改變了支護作業方法,增加了支護設備,采取單體柱加道木進行短支短護作業的方式,在漏冒區域用道木接頂支護,加強頂板管理,增加補充支護,嚴防冒頂發生。加強對片幫、冒落的支護管理,及時增加木梁、木鞋、道木、圓木、單體柱支護。安排有經驗的老工人觀幫觀頂,使用2 m 以上長的撬棍站在安全地點認真全面地對冒頂區進行敲幫問頂,將頂幫的活矸、片幫鑿凈。安排專人看護冒頂區的支架操作閥,安排2名身體健壯、反應便捷、動作迅速的工人站在安全地點進行勾頂,2 人負責遞料,其余人員備料,保證煤壁側頂板背實,煤壁頂緊,接觸嚴密。7月10日至月底,持續做好頂板管理工作,工作面穩步推進順利通過構造。8月12日,距停采線還剩15 m,工作面推進至預定上繩上網處,進行末采準備工作。8月18日,上繩上網結束,回撤設備,進行搬家作業,9 月15 日,搬家結束,所有設備全部撤出9114工作面。通過順利過構造區域,有效保證了9114工作面煤炭資源的回收及采煤設備的安全,為類似工作面的回采提供了寶貴的工程實踐經驗,具有重要的現場意義。

2)經驗總結

遇到向斜背斜構造,一定要提前進行預報分析,采取相應措施。當工作面圍巖存在嚴重裂隙及節理發育等情況時,需要提前采取預注漿等充填導水裂隙及加固頂板措施。為防止構造區域出現塌矸、潰泥現象,過構造區域采取單向作業方式。為防止刮板輸送機調斜過度導致斷鏈及大塊矸石拌斷刮板輸送機,在過構造期間派專人看護采煤機組運轉,能夠有效地減少刮板輸送機斷鏈、漂鏈事故的發生,加強機電設備的檢修工作。在過構造期間,提前預防,統一思想,檢修班每天對機電設備易損件認真檢查,尤其是黃泥頂板漏冒容易砸埋設備,檢修班每天派專人負責液壓支架的檢查工作,保證了過構造期間的安全生產。狠抓現場管理,在整個過構造期間礦領導班子敢于管理,超前指揮,認真細致地應對各種復雜情況,是9114綜采工作面順利通過構造區域的關鍵因素之一。

5 結論

1)XRD 和SEM 微觀結構測試可知,9#煤層頂板中伊蒙混層、伊利石、高嶺石等粘土礦物普遍發育,粘土礦物中伊蒙混層的相對含量超過50%,直接頂維護極其困難。

2)采用“留底割頂+短支短護+支架少降快移”綜合技術,有效控制了9114綜采工作面過構造段的黃泥頂板冒頂事故。

3)以“減少擾動+支架接頂”為核心的工作面圍巖控制思想,能夠有效解決淺埋深黃泥頂板工作面圍巖穩定性控制難題,為類似條件下工作面圍巖穩定性控制提供一定參考。