青島地鐵4 號線多等級減振預制道床施工技術研究

朱福民

(中鐵十一局集團第三工程有限公司,湖北十堰 442000)

1 引言

地鐵等公共交通的便利性給城市帶來巨大的發展空間,對地鐵周邊產生虹吸效應[1],地鐵開通運營后,地鐵站周圍舊城、舊廠、舊村都趨向居住和商業的開發,站點區域開始呈現更強的公共性, 出現由低層平房更新至高層或超高層建筑[2]。針對既有運營線路保障地鐵沿線居民的生活質量, 開展道床減振升級改造工作成為地鐵設計中的一項緊迫的任務[3]。 本文以青島地鐵4 號線多等級減振預制道床為研究對象[4],探索在設計施工階段預留道床減振改造能力, 加強線路開通后擾民解決能力。

2 工程概況

青島市地鐵4 號線為主城區東西向的骨干線, 連接了市南區、市北區、嶗山區,線路總體呈東西走向,從青島城區的中部東西向連接老城區、東部新區以及嶗山區沙子口。 本項目施工管段張村至彭家莊YDK20+883.900~YDK21+023.150 設置為多等級減振預制道床,長度216.100 m。

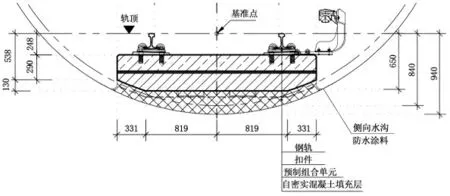

道床自上而下依次為鋼軌、扣件、預制組合單元(預制道床板、預制基底板和減振層組成)、自密實混凝土,每組預制組合單元的道床板和基底板之間設有水平限位結構和防水密封結構。 多等級減振預制道床結構形式如圖1 所示。

圖1 多等級減振預制道床示意圖(單位:mm)

3 施工準備

人、材、機準備:精調所需測量人員、施工人員提前進行技術安全交底工作。 準備吊裝及運輸機具并檢查,物資材料以及施工所需的機具應滿足現場要求, 對進場的預制組合單元及材料進行外觀質量、類別、尺寸檢查驗收。

基底處理:清理隧道內雜物、浮塵、積水和油污,清理預制基底板底部的浮塵、油污等附著物。

CPⅢ控制網及控制點測設:提前建立CPⅢ控制網,并進行第三方單位復核, 用于后續預制軌道板板端四角控制點控制測量。

自密實混凝土配合比驗證及揭板實驗: 對道床施工全過程進行模擬實驗,優化調整配合比,確定最佳施工配合比,對道床自密實澆筑工藝進行模擬,對道床施工工裝改進。

4 施工工藝流程

多等級減振預制道床施工工藝流程: 測量放線→走行軌支立→鋪設預制軌道板及鋼筋網片→預制軌道板的精調→預制軌道板模板支立→預制軌道板定位檢查驗收→自密實混凝土灌注→工裝拆除及線路恢復→板端間隙二次回填→排水溝防水處理→減振等級調整。

4.1 測量放線

根據線路圖紙計算每塊預制組合單元四角位置,根據CPⅢ控制網對預制組合單元四角位置進行放樣, 作為后續施工依據。 注意預制組合單元均為標準直線板,曲線地段需“以直代曲”采用“半矢法”進行布板。

4.2 走行軌支立

走行軌同一般整體道床要求一致, 注意走行軌支腿間距≤1.2m,走行軌接頭處增加一處支腿或設置2 個支腿,保證施工安全。

4.3 鋪設預制軌道板及鋼筋網片

通過專用吊具,利用4 個預埋吊點吊運。 將預制軌道板吊至軌道平板車上,預制軌道板兩端需墊200 mm 厚方木,避免底部的門型筋支撐受力,運輸至鋪設作業面。

將材料運送至作業面后, 把4 根支撐螺桿擰至接觸平板車板面。 先將鋼筋網片放置到預制軌道板安裝位置的管片上,然后使用軌道吊同步、勻速吊運預制軌道板至鋪設處,根據定位線進行粗調,調整預制軌道板縱向、橫向位置,然后將預制軌道板放置在鋼筋網片上方, 微調4 個支撐螺桿, 讓其均受力,螺桿不出現懸空現象。 放置時,可適當調整鋼筋網片位置。直線段鋪設時預制軌道板中心線要與設計軌道中心線重合;曲線地段鋪設預制軌道板時考慮線路中心線與預制軌道板中心線偏移量。

4.4 預制軌道板的精調

預制軌道板粗調、 定位完成后, 首先將4 根連接螺桿旋緊。 然后安裝預制軌道板精調工裝,其中精調工裝與管片采用墊板連接方式固定,精調工裝與預制軌道板采用螺栓連接。

使用全站儀與CPⅢ控制網及調板軟件,根據四角棱鏡三維實際坐標和理論坐標的對比偏差來精調預制軌道板。 先調預制軌道板的水平位置再調整高程。使用精調工裝的垂向千斤頂將預制軌道板整體提升, 然后將4 個支撐螺桿擰升80 mm左右,以留出預制軌道板精調空間.根據測量數據,使用精調工裝上的橫向千斤頂, 完成橫向精調, 使用精調工裝垂向千斤頂,完成高程精調。

4.5 預制軌道板模板支立

道床板精調完畢后, 在隧道壁上安裝膨脹螺栓與防上浮工裝相連接。 預制軌道板兩側鋪上泡沫墊,安裝封堵模板,將排氣孔對應位置泡沫墊通開并安裝防溢管。 道床板端頭部位根據隧道形狀制作端頭模板并安裝加固, 兩塊道床板斷模間打入發泡劑防止進入混凝土。

4.6 預制軌道板定位檢查驗收

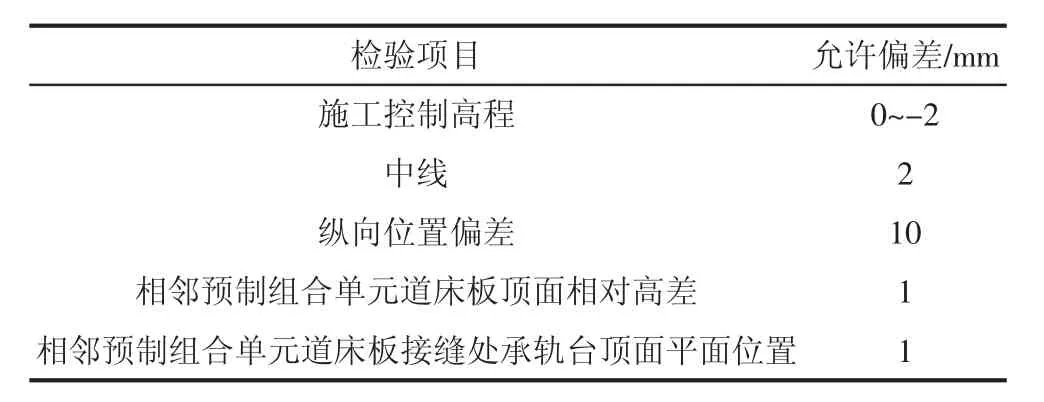

灌注自密實混凝土之前進行預制軌道板精調精度的再次檢查,對不符合規范要求的進行再次精調,反復調整后,直至符合相關技術條件的要求。直線段預制組合單元道床板鋪設定位精調測量偏差應符合表1 的規定,曲線段按設計要求確認。

表1 預制組合單元道床板鋪設精調定位允許偏差表

預制組合單元道床板定位驗收合格后, 使用扳手旋扭支撐螺桿頂緊管片,復測預制軌道板高度變化滿足允許偏差,然后釋放千斤頂,復測預制軌道板各位置滿足允許偏差,即可拆卸精調工裝。

4.7 自密實混凝土灌注

4.7.1 灌注前準備工作

自密實混凝土灌注前需對預制軌道板狀態進行檢查,檢查密封裝置是否固定牢靠、防上浮工裝有無松動、排氣孔防溢管是否安裝。

軌道板高程較低孔位為灌注孔, 較高孔為觀察孔, 安裝PVC 套管保持混凝土液位。 灌注孔周圍鋪設雨花布或者土工布,防止混凝土污染。 灌注前3 h 使用噴霧對板底進行濕潤。

4.7.2 自密實混凝土運輸

自密實混凝土洞內運輸采用平板罐車運輸, 防止運輸過程混凝土性能損失。 自密實混凝土運輸過程中,應確保罐車轉動,不發生分層、離析和泌漿等現象。 當運輸車到達灌注現場時,應再次加速攪拌后方可卸料。 自密實混凝土的運輸過程應快捷、方便,盡量減少自密實混凝土的轉載次數和運輸時間。

4.7.3 自密實混凝土灌注

自密實混凝土到達現場后, 需在現場先進行擴展時間T50和擴展度的試驗, 其中T50控制在3~7 s, 擴展度的要求為≤680 mm,滿足要求后方可使用。由平板罐車將自密實混凝土卸至灌注料斗內,使用鋪軌機吊運灌注料斗至灌注位置。 灌注料斗單次集料數量不小于每塊板的灌注量, 確保單塊板實現一次性連續灌注。

鋪軌機吊運灌注料斗至將待灌注軌道板處, 再次檢查灌注情況,將自密實混凝土料通過溜槽流入自制漏斗,待漏斗充滿后打開漏斗閥門,開始進行灌注工作,直至灌注完成。 灌注時,采用先慢后快再慢的方式,保證下料連續性,使自密實混凝土在組合單元下連續流動,一次性完成一塊道床施工,單塊灌注控制4 min 以內。 當所有排氣孔排出混凝土粗骨料后,方可停止灌注。 如果出現預制軌道板移動時,應停止灌注,重新精調預制軌道板到設計位置后,再緩慢進行灌注。

灌注前應根據計劃灌注預制軌道板數量, 提前計算所需的自密實混凝土量,每次灌注一塊板,每塊板必須一次灌注完成,嚴禁二次灌注。

4.8 工裝拆除及線路恢復

灌注完成12 h 后(以現場灌注層初凝為準)將連接螺桿、支撐螺桿取出;灌注完成24 h 后,拆除封堵模板、防上浮工裝,灑水養護,養護時間不得少于7 d;由軌道車運輸扣件、鋼軌至現場進行軌道安裝,安裝注意曲線位置軌縫對齊。

4.9 板端間隙二次回填

直線段灌注完成12 h 后(以現場灌注層初凝為準),保持側面封堵模板不動,拆掉板端木模;二次回填自密實混凝土,灌注高度低于基底板上沿10~20 mm。

曲線段在預制軌道板灌注完成24 h 后將封堵模板全部拆除;在板端安裝二次回填封堵裝置,保證封堵工裝間及與板、管片接觸面貼好密封材料,灌注口在板側較高一側。 檢查密封良好后,開始第二次灌注自密實混凝土,灌注完成12 h 后拆除工裝,切去灌注口多余混凝土并抹平。

4.10 排水溝防水處理

隧道壁與道床兩側水溝底相互連接范圍涂防水涂料,預制軌道板板縫位置自密實混凝土與預制軌道板相互連接范圍涂防水涂料,防水涂料涂層最高處距離基底板頂面30 mm,不得與預制軌道板四周的密封條接觸。 聚合物防水涂料厚度≥1.5 mm,應分層、交錯涂刷。

4.11 減振等級調整

拆除代更換軌道板前后10 m 扣件,拆除軌道板灌漿口位置蓋板,并清理現場防止雜物進入上下板間。 使用專用液壓千斤頂在設計位置頂升道床使上下道床分離,當高度不足時使用特質鋼制墊塊增加高度。頂升過程中注意測量限位處上下板位移量,控制頂升高度。頂升工作高度足夠后結束頂升,對板間減振墊按照需求進行更換,然后緩慢釋放液壓使上部預制板在重力下緩慢下落,最終縫隙完全密封后對線路進行恢復。

5 結語

項目本段多等級減振預制道床為開工后的設計變更,相關準備工作時間預留不足,對施工工裝、施工工藝驗證、減振等級調整等技術進行了驗證,但未能形成全流程的流水施工,道床綜合進度指標預計可達到特殊減振道床進度指數。 經過本段多等級減振預制道床的施工,建議對其進行下列改進:優化預制板及模具的設計,提高預制板質量,降低預制板重量;繼續優化精調工裝及方法,提高精調速度和精度;優化防浮和封堵工裝,減輕工裝的重量,提高施工便利性;提前確定設計方案,預留充足施工準備時間。