基于AVL CRUISE的純電動商用車動力系統匹配設計及性能仿真分析

摘要:純電動商用車的動力系統匹配是產品開發過程中非常重要的一個環節。以一款在研純電動商用物流車為原型,根據整車參數和性能要求,首先從汽車理論方面對動力系統進行計算與分析;再利用AVL CRUISE軟件搭建該車輛的仿真模型,對整車的動力性、經濟性進行仿真分析,仿真結果驗證了該動力系統的合理性和可行性;最后在轉轂試驗臺架上驗證車輛的動力性和經濟性,達成項目開發目標。

關鍵詞:純電動商用車;動力系統;仿真分析;轉轂試驗臺;動力性;經濟性

中圖分類號:U462.3 收稿日期:2024-01-19

DOI:10.19999/j.cnki.1004-0226.2024.04.004

1 前言

隨著經濟社會的發展,碳排放帶來的負面影響越來越顯著。我國積極響應國際社會的號召,在2020年提出了“2030年實現碳達峰、2060年實現碳中和”的目標[1]。純電動商用車作為一種新興的環保型交通工具備受社會關注,作為純電動商用車的重要部件,動力系統匹配是否合理直接影響著整車性能的好壞[2]。車輛的動力性和經濟性是綜合評估汽車性能指標的重要參數,通過計算機軟件對整車建模并進行仿真分析,可以找到合適的設計方案,并為其設計和開發提供基礎[3],有效縮短車輛開發周期,而且節約了研發成本,其仿真結果也可以為實車試驗提供重要的參考依據[4]。

2 車輛動力系統的主要設計方法

本文主要目標是為純電動商用物流車開發一套成熟、穩定的動力系統,有充足的動力輸出又能兼顧優秀的能耗經濟性,保證車輛的出勤率,降低客戶使用成本。目前常用的動力系統設計方法有以下幾種:

a.汽車理論設計法:運用所學的汽車理論專業知識,對受力平衡方程及驅動力-行駛阻力等車輛動力性和經濟性參數進行理論計算和評價。

b.道路模擬法:根據用戶車輛應用場景及整車性能目標定義,采集道路載荷路譜,然后對載荷路譜進行編輯,運用于轉轂試驗臺架上,對整車動力性和經濟性指標進行優化,直到達到設計要求為止。

c.先進軟件仿真分析法:是指采用計算機仿真分析技術,對整車進行建模,將車輛各零部件參數輸入軟件模型中,再按照軟件的要求進行仿真計算,將結果與目標進行對比分析,如果沒有達到目標要求,可進一步對各零部件參數進行重置以WdSynKTi2qt7R24GEpD86A==及對控制策略進行優化,直到滿足車輛要求為止。目前常用的仿真軟件有AVL CRUISE、IPG-CARMAKER等,本文將采用AVL CRUISE軟件進行仿真分析。

本文將根據一款在研純電動商用物流車定義的整車參數和性能要求,利用汽車理論設計法、先進軟件仿真分析法及轉轂試驗臺架來設計和驗證這套動力系統,達成本項目開發目標,降低研發風險。

3 車輛動力系統零部件參數設計

3.1 純電動商用車整體結構方案

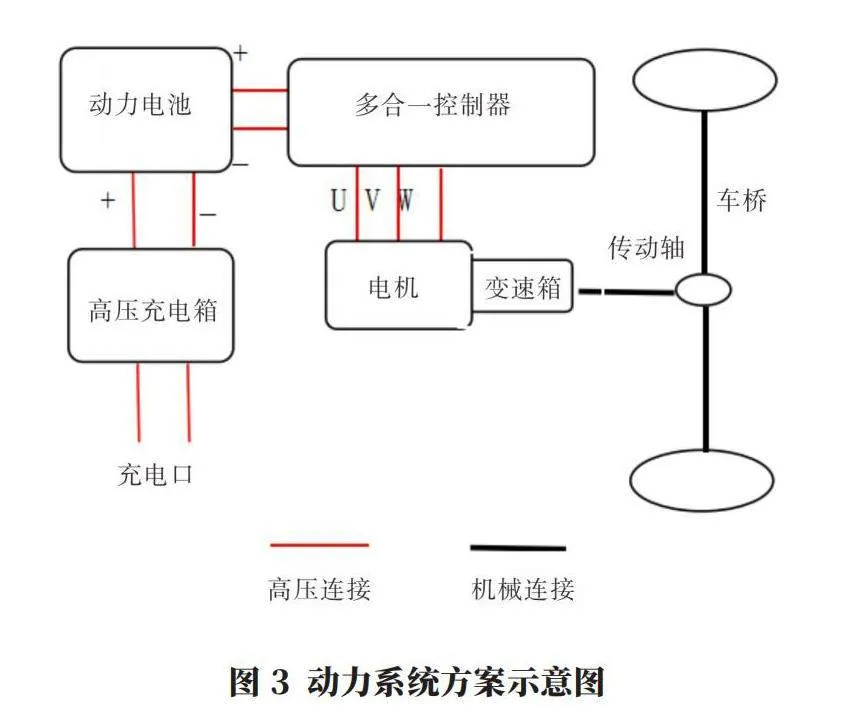

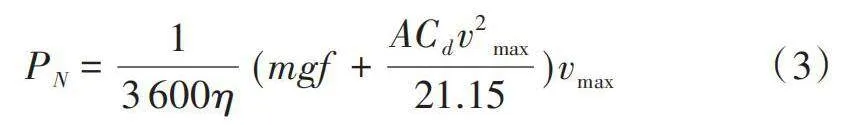

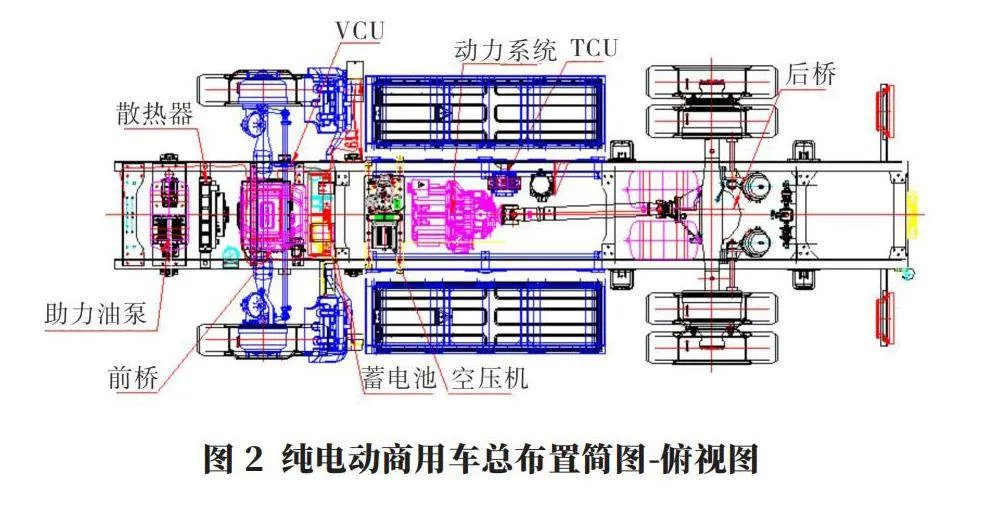

本文所描述的純電動商用車總體結構布置如圖1、圖2所示。該車型布置與傳統商用車布置幾乎一樣,將傳統商用車的發動機、燃油箱等部件用動力電池和電機電控代替,在VCU的控制下使車輛按駕駛員的意圖運動。動力系統方案如圖3所示。

3.2 車輛的基本參數和動力性經濟性要求

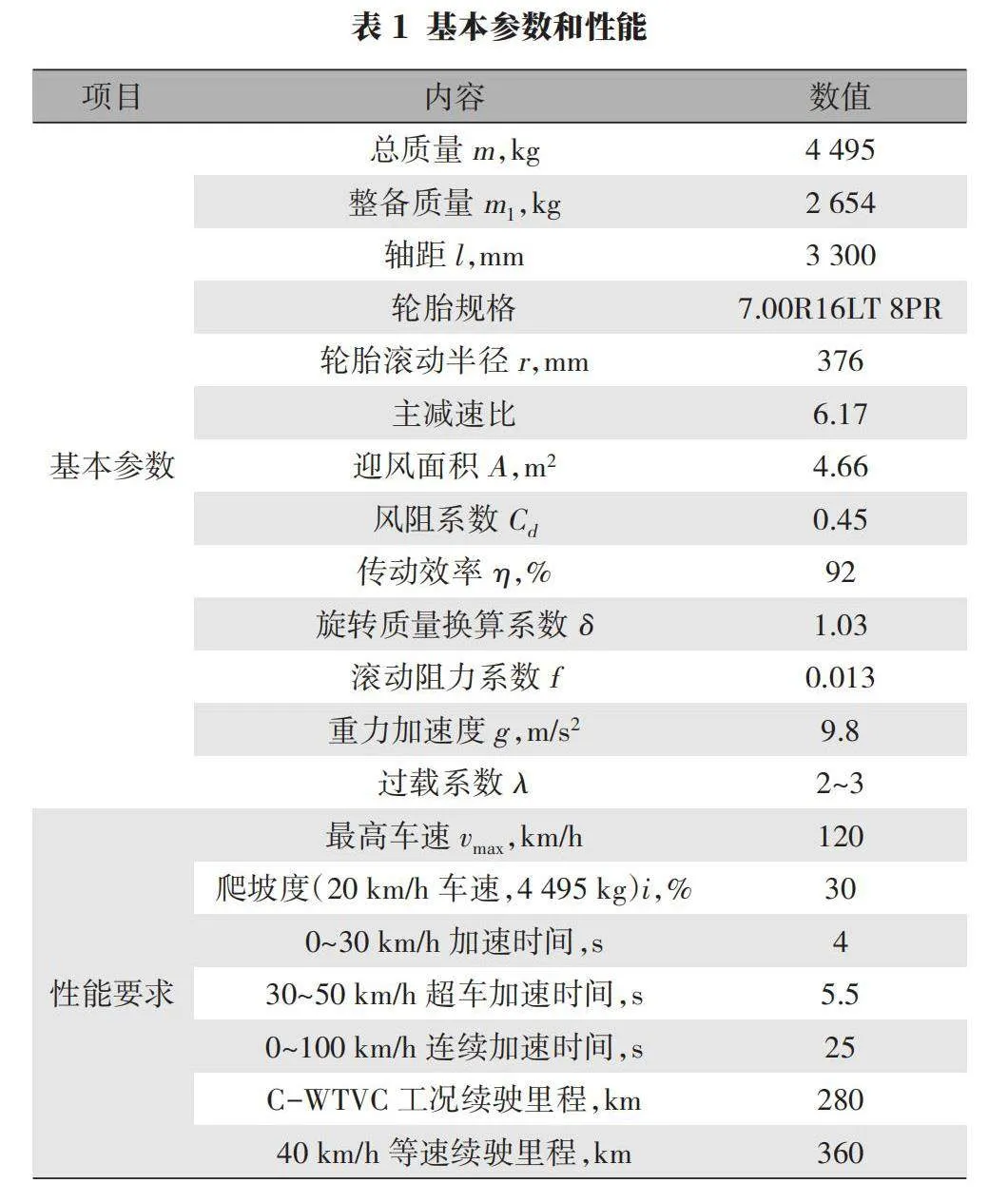

本文所定義的車輛基本參數和動力性經濟性要求如表1所示。

3.3 驅動系統參數匹配分析

3.3.1 傳動比的匹配

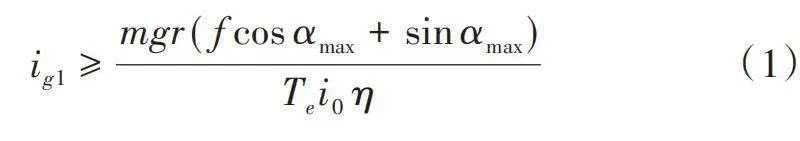

a.最大傳動比的匹配。

對于具有多擋變速箱的車輛來說,傳動系的最大傳動比imax即變速箱1擋速比ig1與主減速比i0的乘積,最大傳動比應滿足車輛最大爬坡度要求,同時還應該滿足附著要求不發生打滑[5],即:

式中,ig1為變速箱1擋速比;αmax為最大爬坡度;Te為額定扭矩;i0為主減速比。

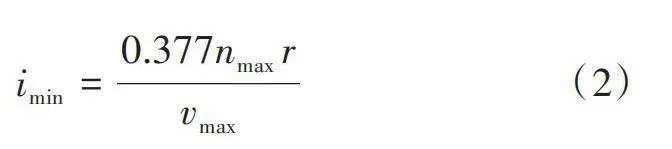

b.最小傳動比的匹配。

最小傳動比imin應該滿足車輛最高行駛車速的要求,變速箱擋位為最高擋,此時imin為最高擋速比與主減速比的乘積[5],即:

式中,imin為最小傳動比;nmax為電機峰值轉速。

本文中車輛的主減速比是確定的,故只要確定變速箱的速比即可。據調研了解,市場上4.5 t左右的純電動商用車變速箱大多數用的是兩擋箱。根據計算,考慮變速箱結構、成本、產品成熟度等因素,選用行業成熟的2擋箱,速比為:一擋為2.85,二擋為1。

3.3.2 驅動電機功率計算

驅動電機的額定功率和峰值功率是驅動系統中2個重要的參數。一般來說,電動汽車的額定輸出功率為持續輸出功率的最大值,對應的工況為汽車在平直路面持續勻速時對應的功率,此時汽車需克服滾動阻力及空氣阻力,爬坡阻力和加速阻力不計。

以最高車速120 km/h確定電機額定功率如下:

式中,PN為電機額定功率。

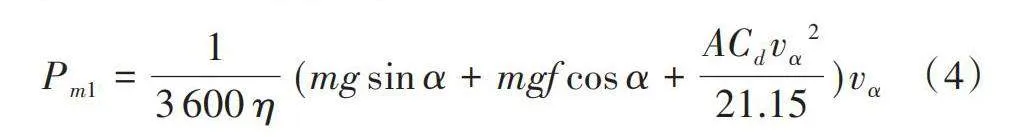

以最大爬坡度確定驅動電機的功率。以20 km/h的車速滿載4 495 kg爬30%坡度所需電機峰值功率來計算,30%坡度轉化為角度為α=16.7°?公示如下:

式中,Pm1為峰值功率;α為坡度角,α=arctan i;vα為爬坡車速。

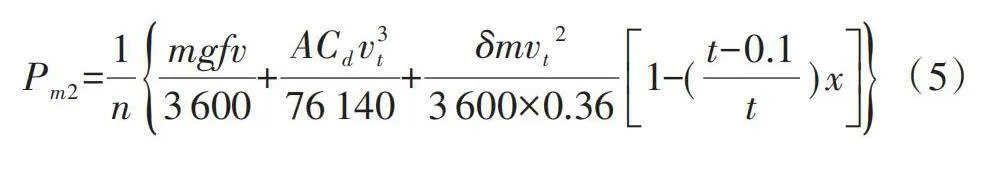

以加速時間確定電機的功率如下:

式中,Pm2為峰值功率;t為加速時間;x為擬合系數,一般取0.5;vt為汽車加速末速度。

通過式(3)~式(5)的計算可得:PN=47.22 kW,Pm1=79.89 kW,Pm2 =109.67 kW,則Pm≥max(Pm1,Pm2),所以綜合考慮選定驅動電機的額定功率為55 kW,峰值功率為110 kW。

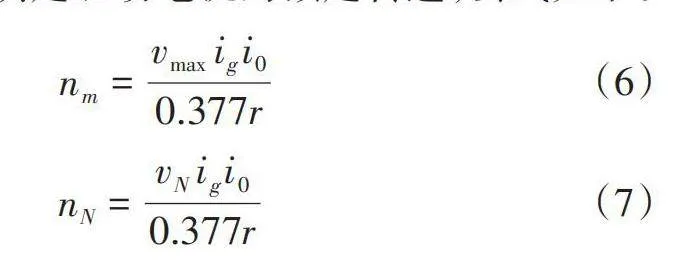

3.3.3 驅動電機轉速計算

以最高車速120 km/h確定驅動電機的最高轉速,以經濟車速50 km/h確定驅動電機的額定轉速,公式如下:

式中,nm為驅動電機最高轉速;nN為驅動電機額定轉速;vN為經濟車速;ig為變速箱最高擋速比;i0為主減速比。

通過式(6)~式(7)計算可得:額定轉速nN=2 176 r/min,峰值轉速nm=5 658 r/min。

3.3.4 驅動電機扭矩計算

根據功率、轉速、扭矩的關系,通過額定轉速和額定功率計算出額定扭矩:

式中,Pe為額定功率;ne為額定轉速。

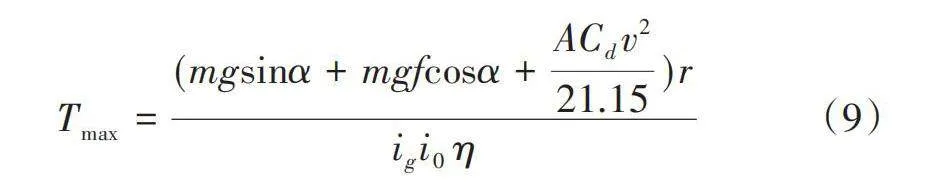

以20 km/h的車速滿載(4 495 kg)爬30%坡度并結合車輛的傳動比來計算電機所需的峰值扭矩:

式中,Tmax為峰值扭矩;v為爬坡車速。

通過式(8)和式(9)的計算可得:Te=220 N·m,Tmax=307.5 N·m。

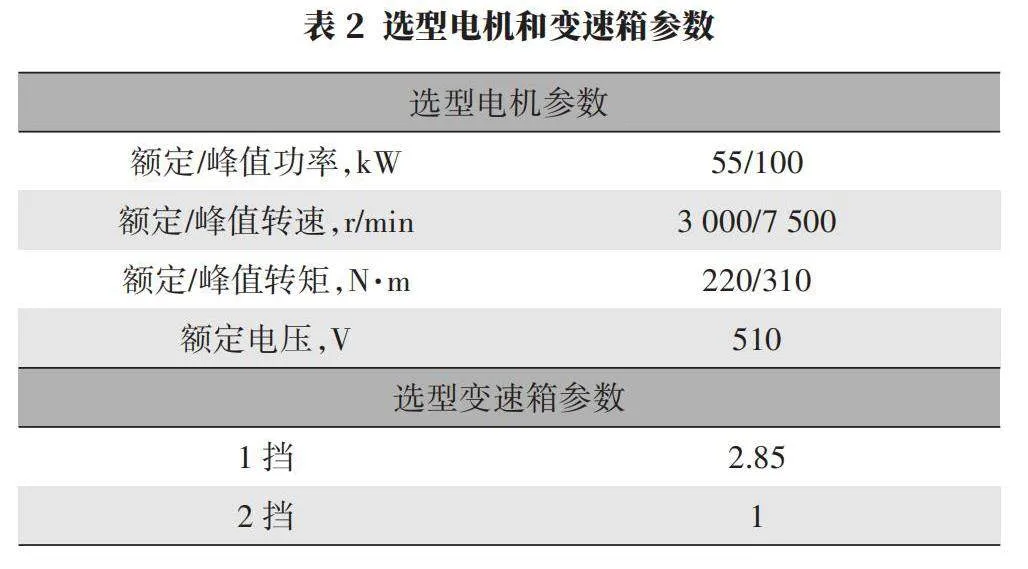

經過上述計算,選取某款成熟永磁同步電機和2擋變速箱做為車輛的電驅動系統,該電機和變速箱的參數如表2所示。

3.4 動力電池系統參數匹配

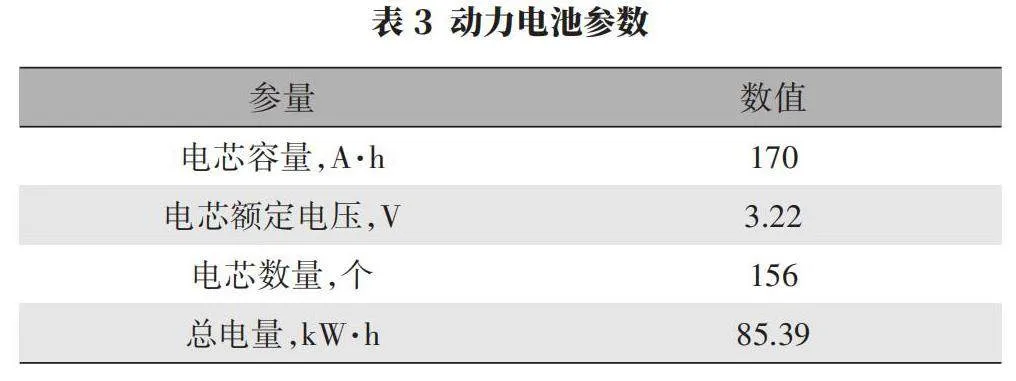

動力電池系統是純電動汽車的唯一動力源,應該選用能量密度高、安全好、壽命長的電芯,磷酸鐵鋰電池是當前不錯的選擇。

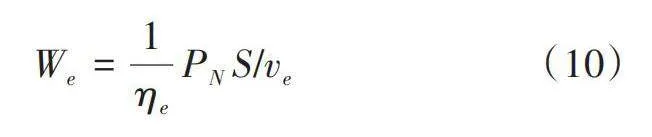

在對該車輛動力電池進行參數匹配設計時,需要根據整車的性能要求及驅動電機的電壓平臺來確定動力電池的參數。通過上述可知,選型電機的電壓平臺為510 V,40 km/h等速續駛里程不低于360 km,為滿足以上要求,車輛的動力電池容量計算如下所示:

式中,We為動力電池總容量;S為電動汽車續駛里程;ve為車輛行駛車速,取值為40 km/h;ηe為動力電池放電效率,取值為0.9。

車輛滿載時以40 km/h等速行駛時電機所需要的功率代入式(3)計算可知,Pe=8.8 kW。

車輛所需動力電池總容量代入式(10)計算可知,We=86.08 kW·h。

為保證動力電池的使用壽命,將放電深度定為0.8,即充電完成時電池的SOC上限為100%,放電至電池SOC的下限為20%,SOC低于20%時整車做限功保護,提示盡快充電。

基于上述計算分析,這款動力電池系統選擇某知名廠家的成熟產品,動力電池參數如表3所示。

4 純電動商用車整車建模、仿真分析及試驗驗證

4.1 概述

CRUISE軟件是AVL公司開發的一款整車及動力總成仿真分析軟件。它可以研究整車的動力性、經濟性、排放性能及制動性能等,是車輛系統的集成開發平臺。AVL CRUISE軟件內置了很多基于車輛工程應用的計算任務,主要有循環工況任務、最大爬坡度計算任務、穩態行駛性能任務、全負荷加速性能任務、最大牽引力計算任務、巡航工況任務及制動/滑行/反拖任務等。AVL CRUISE軟件已經成功地在整車生產商和零部件供應商之間搭建起了溝通的橋梁。該軟件與其他仿真工具相比,具有以下特點:模塊化的建模方式、多種計算任務、大量的電氣部件、控制策略編寫功能等。

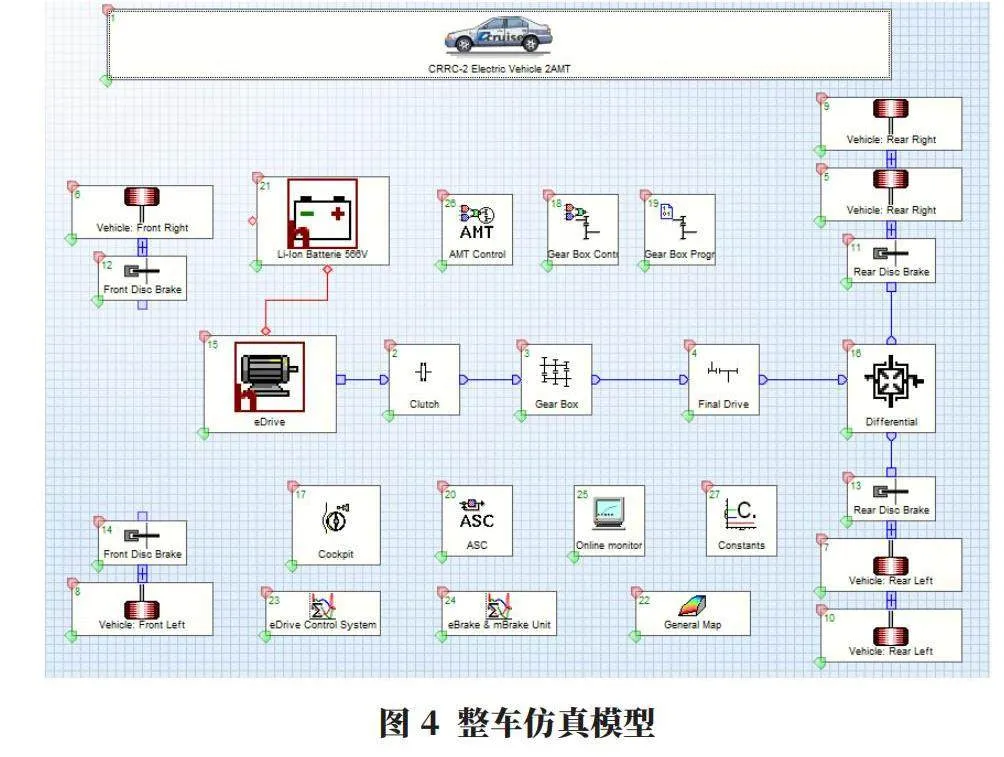

4.2 整車仿真模型建立

根據車輛的結構和動力系統方案,在軟件窗口中添加各零部件模型,并對各模型進行參數設置,建立CRUISE整車仿真模型,包括整車模型、動力電池模型、驅動電機模型、變速箱模型、離合器模型、輪胎模型、制動器模型、主減速器模型、差速器模型、駕駛室模型、監視器模型、控制器模型等,各模型之間通過電氣、機械和信號線進行連接,如圖4所示。

4.3 仿真任務設定

根據整車性能要求設置仿真任務,主要包括最高車速、爬坡度、加速性能及續駛里程等。仿真分析依據標準為:GB/T 18385—2005[6]、GB/T 18386—2017[7]。

4.4 仿真結果分析

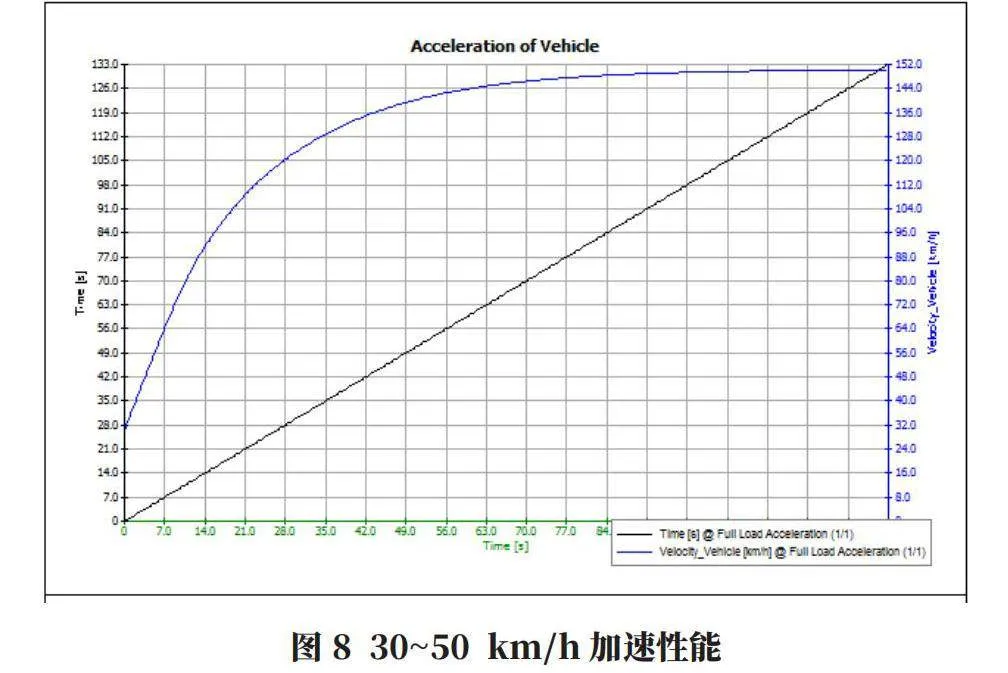

4.4.1 動力性仿真結果分析

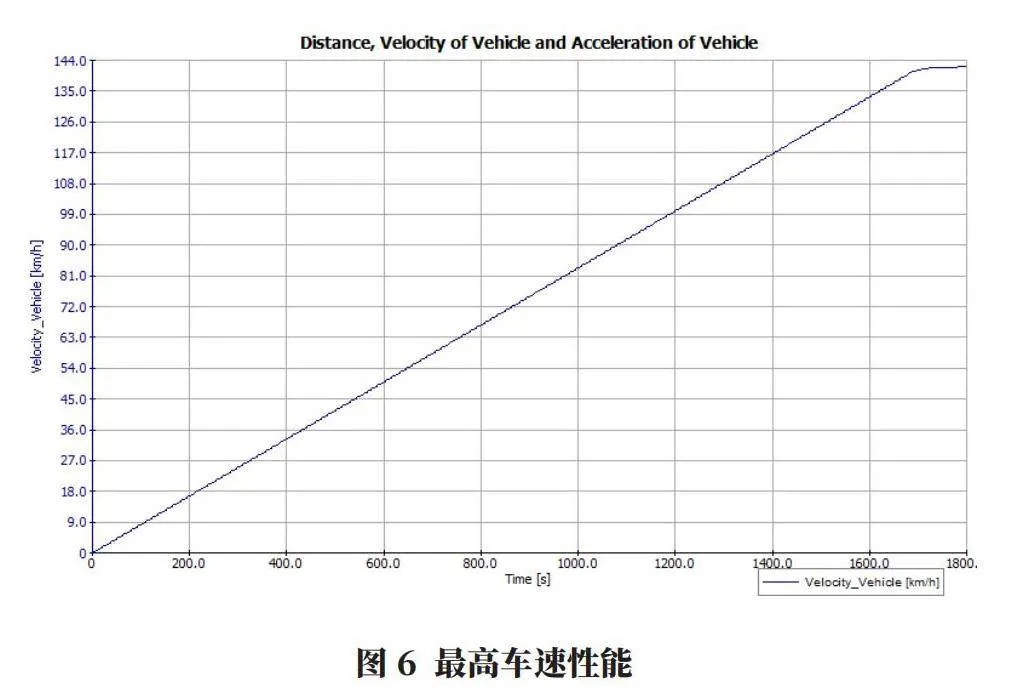

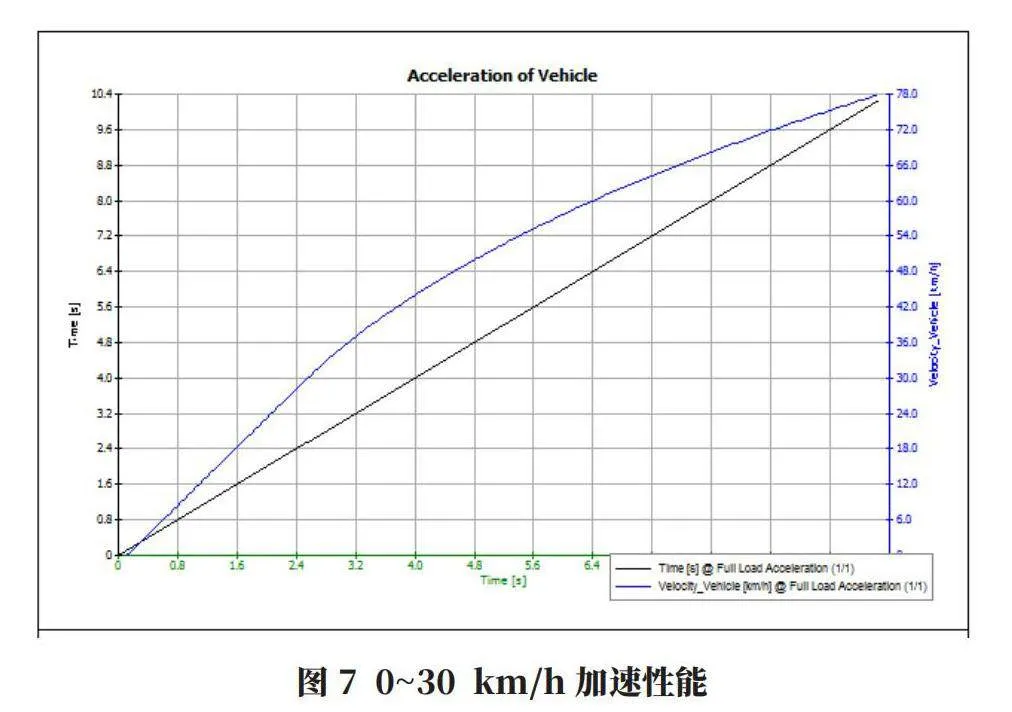

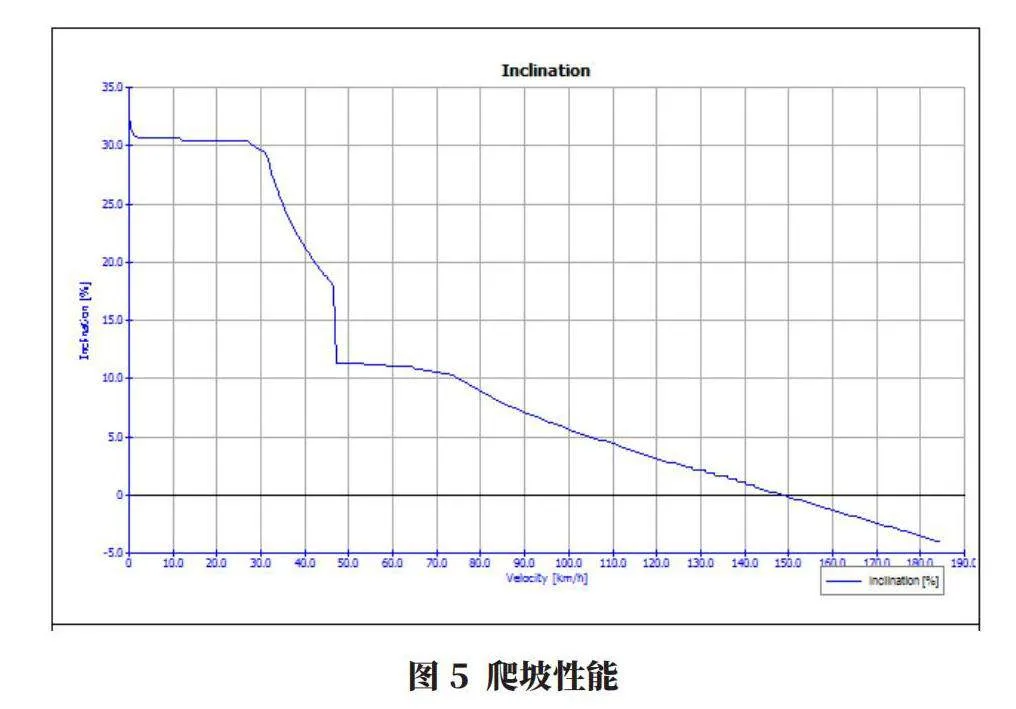

a.最大爬坡度:車輛的最大爬坡度是衡量汽車的一項重要指標,由圖5可知,該車在20 km/h車速、滿載4 495 kg下的最大爬坡度為31.52%,滿足設計指標要求。

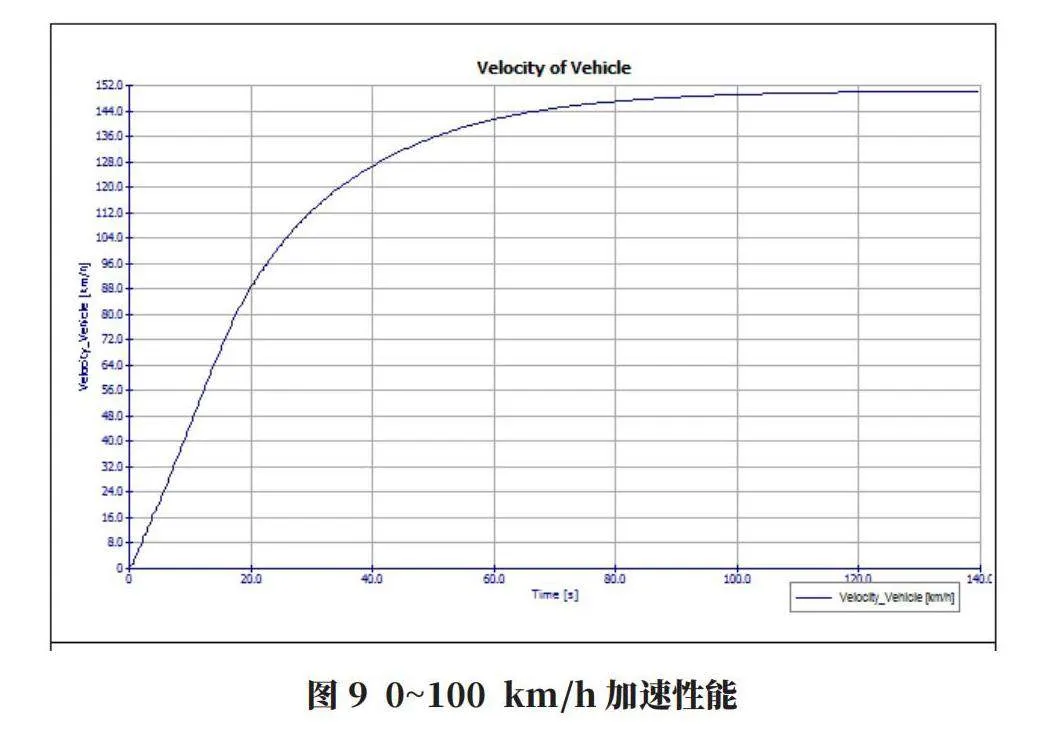

e.0~100 km/h連續加速時間:由圖9可知,車輛0~100 km/h加速時間為24.17 s,滿足設計指標要求。

4.4.2 經濟性仿真結果分析

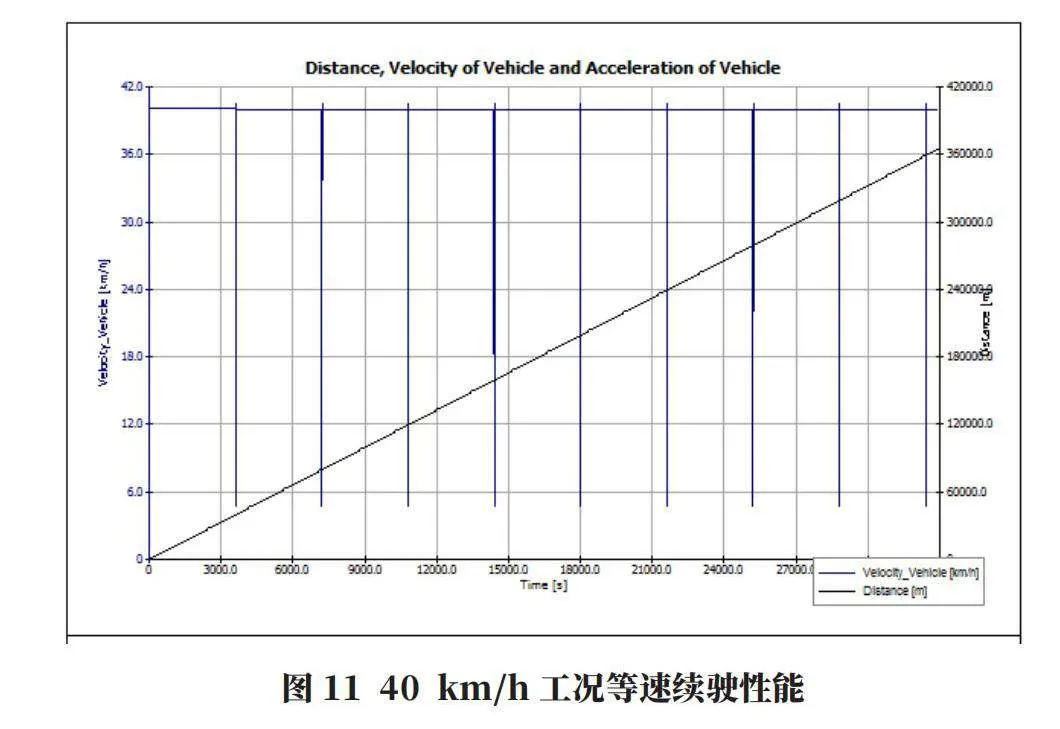

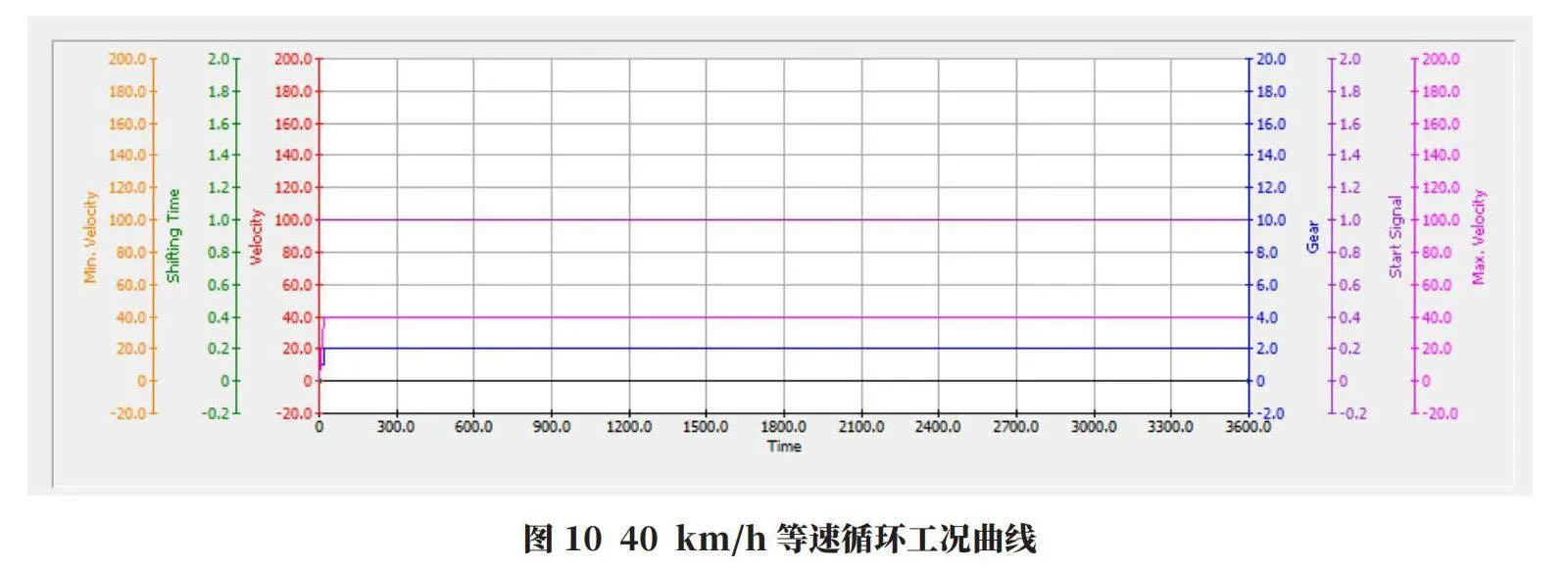

a.40 km/h工況等速續駛里程:圖10為40 km/h等速循環工況曲線圖,由圖11可知40 km/h工況等速續駛里程為368 km,滿足設計指標要求。

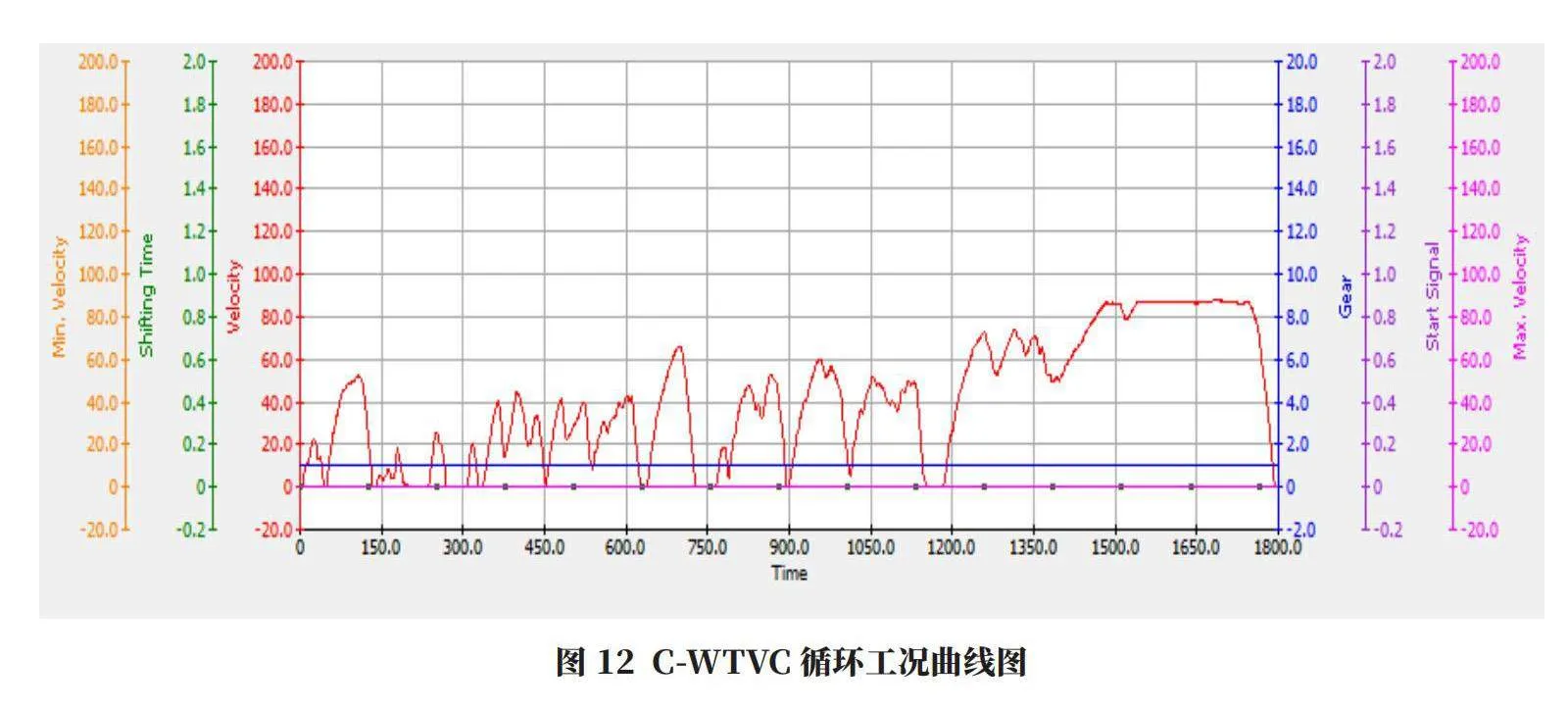

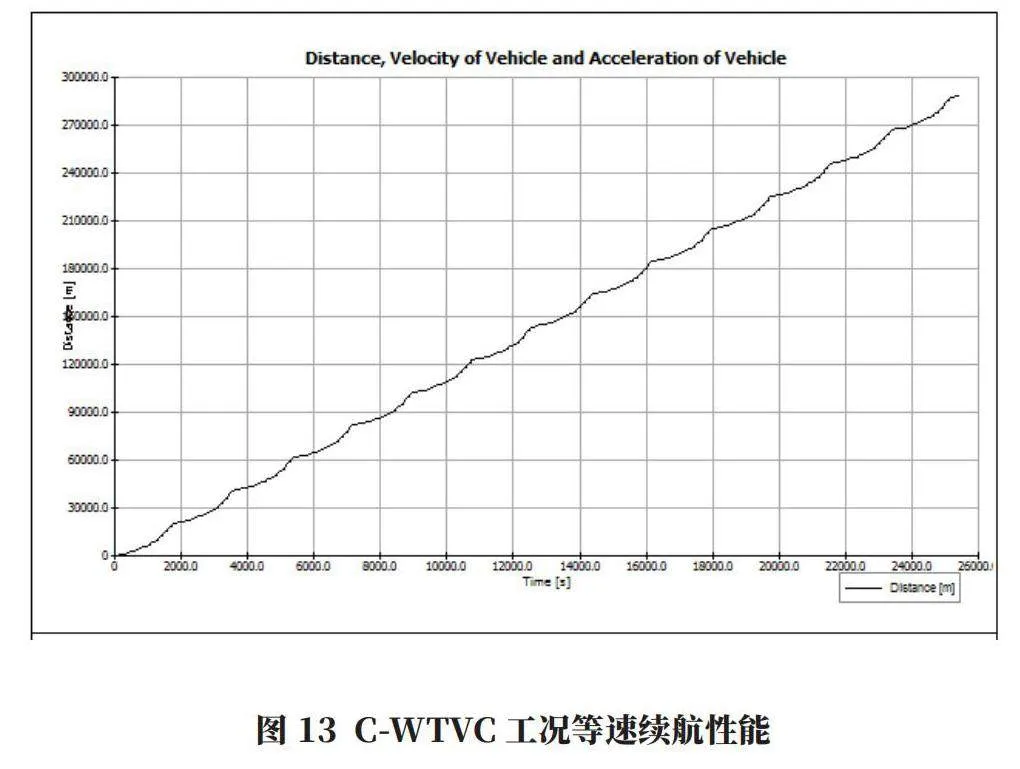

b.C-WTVC工況續駛里程:圖12為C-WTVC循環工況曲線圖,由圖13可知C-WTVC工況等速續駛里程為291 km,滿足設計指標要求。

4.4.3 試驗驗證

a.測試準備及標準。

隨機選取一臺樣車,在公司試驗檢測中心轉轂試驗臺架上測試車輛的動力性和經濟性,按照GB/T 18385—2005《電動汽車 動力性能 試驗方法》、GB/T 18386—2017《電動汽車 能量消耗率和續駛里程 試驗方法》測試最高車速、爬坡度、加速性能及續駛里程等參數,試驗環境如圖14所示。

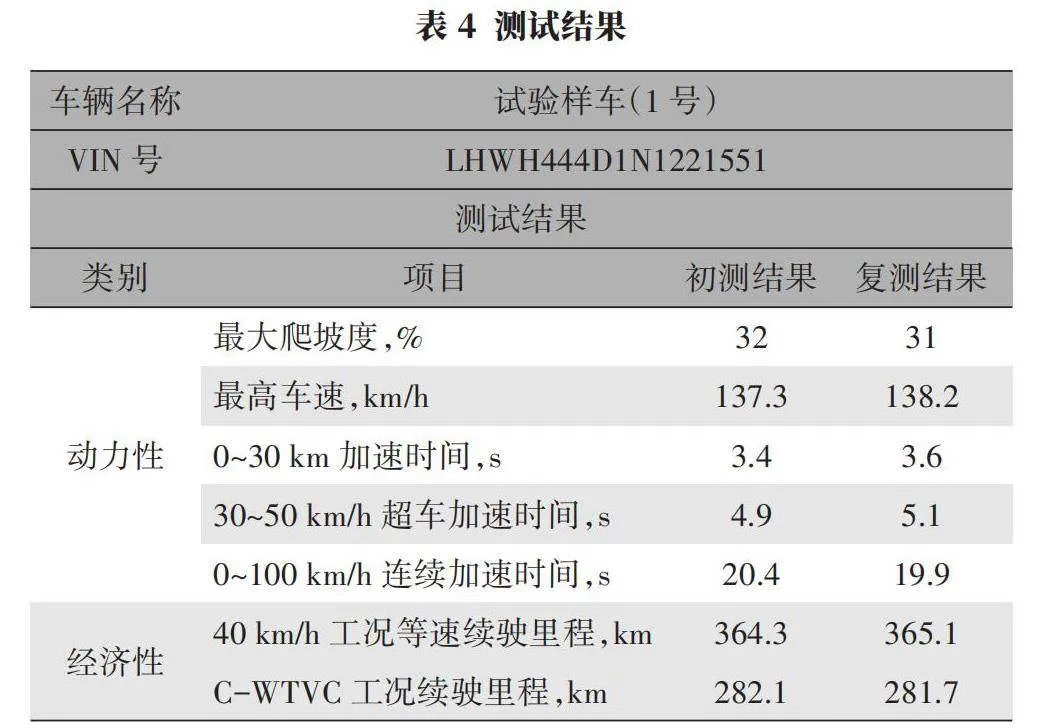

b.測試結果。

試驗中心轉轂試驗臺測試數據如表4所示。

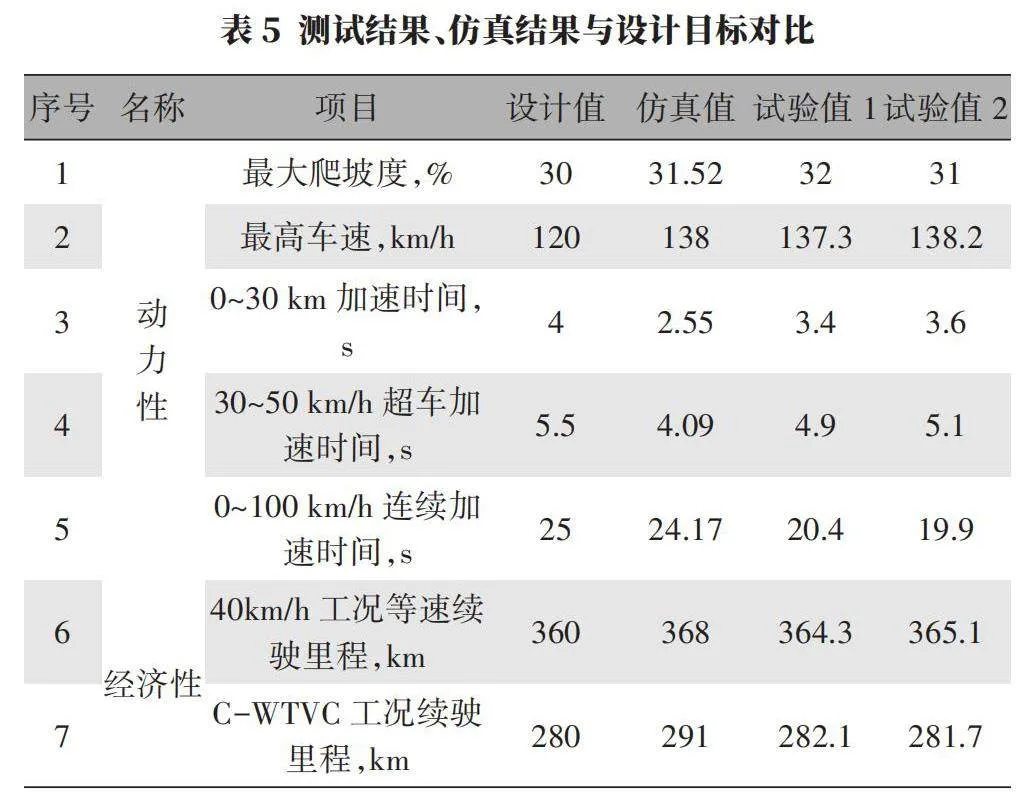

4.5 測試結果、仿真結果與設計目標對比

針對擬開發車輛的實車測試數據、CRUISE仿真結果與開發前的設計目標對比分析,結果如表5所示。經過理論計算匹配的動力系統滿足整車動力性經濟性要求。車輛試驗完成后,整理試驗數據,對比分析仿真數據和理論計算結果,對仿真模型參數進行優化。

5 結語

本文基于某款純電動商用物流車的整車基本參數和性能要求,運用汽車理論設計法,對整車傳動比的匹配、驅動電機參數及動力電池系統參數進行了理論計算,對車輛的傳動比、驅動電機、變速箱和動力電池等重要零部件進行了選型。然后,再運用AVL CRUISE軟件搭建整車仿真模型,對車輛的動力性和經濟性進行仿真分析,根據仿真分析的結果,驗證了理論計算的合理性和可行性,降低了產品在開發初期的盲目性。同時,在樣車下線調試完成后對車輛進行了試驗驗證,試驗驗證結果與仿真結果和理論計算結果相比,雖然有一定偏差,但均優于設計要求。后續將根據試驗數據優化理論計算方法、調整仿真模型參數設置,使理論計算結果和仿真結果更接近于實際試驗結果。

本文論述的內容是一種較為實用的動力系統匹配設計方法,對純電動車輛的動力系統設計有著重要的指導意義。

參考文獻:

[1]王志新,徐文琛,祁先學.電動汽車動力匹配方案研究[J].內燃機與配件,2022(22):37-40.

[2]員汝娜,鄒忠月,張騰,等.基于CRUISE的純電動汽車性能仿真及測試驗證[J].汽車工程師,2019(10):39-43.

[3]田韶鵬,韓煒.基于CRUISE的純電動客車動力匹配和仿真分析[J].武漢理工大學學報(交通科學與工程版),2018(4):617-620.

[4]童寒川,夏偉.純電動客車動力匹配與仿真研究[J].汽車科技,2017(5):53-59.

[5]吳浩.基于CRUISE的純電動客車動力系統匹配[J].北京汽車,2017(3):1-5.

[6]電動汽車動力性能試驗方法 GB/T 18385—2005[S].

[7]電動汽車能量消耗率和續駛里程試驗方法 GB/T 18386—2017[S].

作者簡介:

曾海軍,男,1981年生,工程師,研究方向為純電動商用車底盤研發與項目管理。