基于輕量化的重型卡車車架結構優化設計

摘要:車架支撐著變速器、發動機、轉向器、離合器貨箱等各類部件,是重型車輛核心組成部件,承受來自于部件的力矩和各種力。基于此,系統性探究重型卡車車架結構存在的問題和車架優化設計流程,并利用有限元分析法綜合網格劃分和車架模型、荷載和邊界條件、有限元分析計算及結果探究車架斷裂形成的原因,深度分析基于有限元分析法的整體車架輕量化設計方案并提出優化措施。通過研究,旨在為實現重型卡車車架輕量化設計提供支持,并獲取良好經濟效益。

關鍵詞:輕量化;重型卡車;車架結構

中圖分類號:U469 收稿日期:2024-03-01

DOI:10.19999/j.cnki.1004-0226.2024.04.009

1 前言

在部分產業建設和行業發展中,重型卡車作為重要運輸工具,可為提高生產效力和生產進度發揮積極作用。高效設計與使用重型卡車,可在一定程度上保障生產經濟效益,維護環境可持續發展能力。調查與分析國內重型卡車數據得知,在其生產期間多犧牲車輛穩定的性能和成本,通過加厚其車輛整體,以保證車輛運行穩定,進一步加強車輛使用耐久性。但是,這種處理方式的弊端是較為顯著的,重型卡車在行駛期間,其成本增加、油耗偏高,增加駕駛員負擔[1]。所以,基于重型卡車整體車架結構采取優化措施,使其輕量化,可在一定程度上降低能源資源消耗,緩解輪胎磨損。

2 重型卡車車架存在的問題

綜合式車架、中梁式車架、邊梁式車架是重型卡車三種常見的結構類型,一般情況下,車輛多使用邊梁式結構,旨在保證橫梁和縱梁良好地承擔起縱向荷載、扭轉剛度和承載能力。重型卡車車架作為車輛的核心承載部件,其結構的穩定性和耐久性對于車輛的整體性能和使用壽命具有決定性的影響。

在我國,雙層大梁車架結構在重型卡車中得到了廣泛的應用,但實際應用中,這種結構也暴露出了一些問題。由于建筑行業的施工環境多變和路況的復雜性,重型卡車經常面臨各種嚴峻的挑戰[2]。在這樣的工作環境下,傳統的雙層大梁車架往往在使用四個月左右就開始出現裂紋,嚴重時甚至發生斷裂,威脅司機和周邊工作人員的人身安全構,增加企業的維修和更換成本,影響了經濟效益。

導致這一問題的主要原因之一是熱軋鋼板成型的雙層大梁表面不夠光滑,而且鉚接內外層大梁折邊圓角處存在縫隙。在載荷作用下,如果內外大梁的貼合不夠緊密,很容易出現滑移現象。這樣一來,鉚接孔位置將承受超出其設計承受能力的應力,長期下來必然引發安全隱患。

3 重型卡車車架優化設計流程

在啟動重型卡車的輕量化設計項目之前,首先清晰設定設計目標,聚焦于降低車架重量、提升燃油經濟性,以保障車架強度不受損害。為了實現目標,必須全面而深入地收集技術資料,包括對車架現有結構的詳細了解、掌握可用的先進材料及其性能特點,以及熟悉當前和潛在的制造工藝。僅僅有了明確的目標和充分的數據支持還不夠,還必須組建跨專業的設計團隊,匯集結構工程師、材料工程師和制造工藝師等多領域的專家,有效推進輕量化設計工作在各個層面展開。團隊整合各方的專業知識和經驗,共同探索創新的設計方案,從而在保持車架強度的前提下,實現重量的降低和燃油經濟性的提升[3]。

在重型卡車輕量化車架的設計過程中,結構拓撲優化是一項關鍵技術,綜合運用拓撲優化技術,初步優車架結構化,明確車架的基本形狀和主要承載路徑,為后續的設計工作提供重要的基礎。同時,材料的選擇也是輕量化設計中不可忽視的一環,根據設計要求選擇高強度鋼和鋁合金等高強度、輕量化的材料,基于其優異的力學性能,滿足車架的承載要求,降低車架的重量。在選擇材料時,還需綜合考慮材料的可加工性和成本因素,通過規劃合適的制造工藝,如激光切割、焊接、熱處理等,提升車架的制造精度和質量,同時加強生產效率和降低成本。因此,在重型卡車輕量化車架的設計中,結構拓撲優化、材料選擇和制造工藝規劃是相互關聯、不可或缺的關鍵步驟[4]。

4 基于有限元分析法探索車架斷裂原因

4.1 網格劃分與車架模型構建

嚴格按照計算工況結果,在構建完成的模型上增加荷載和約束,為保證有限元模型設計與應用效果,可使用ANSYS軟件展開靜態分析,模擬出車架的基本情況。比如,在設計承載能力為30 t的車架期間,模擬的彎曲工況和彎扭組合工況如圖1和圖2所示。

基于圖1和圖2的顯示結果得知,處于彎曲工況狀態的車架,其大應力區基本為下聯接板和車架聯接處以及車架與平衡軸聯接過渡位置。在彎扭組合工況下,重型車的車架應力在分布的時候呈現出不均勻狀態,測量得到其多分布在下聯接板與車架聯接位置、車架和平衡軸聯接的過渡位置、橫梁下片和下翼面聯接位置。上述幾處大應力區位置,基本與重型車運行環節中的車架破壞位置相符合[5]。

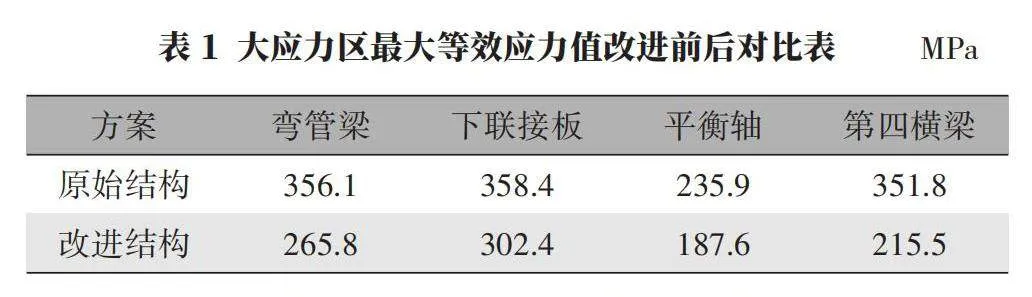

在重型車輛行駛過程中,彎扭組合工況是危險性相對較高的工況,在表1中,簡單羅列出此工況下四個大應力區域范圍內的最大等效應力值。

基于表1數據分析結果,部分位置的應力已經比材料屈服極限值超出很多,車架的強度不足。

4.2 荷載和邊界條件

載荷施加是模擬車架實際受力情況的關鍵步驟,基于合理的載荷施加,較為準確地預測車架在不同工況下的應力分布和變形情況,進而評估其結構強度和剛度是否滿足設計要求,同時也是優化車架結構和提高材料利用率的重要依據。

為了提高重型卡車車架設計的準確性和安全性,必須深入分析其在實際工作中的受力情況,并在模型中精確施加相應的載荷和約束。首先,自重載荷的施加是不可或缺的,通過相關軟件,根據車架的實際自重定義材料的密度,從而自動計算并施加自重載荷,模擬了車架在靜止狀態下的受力情況,為后續分析提供了基礎。除了自重載荷,重型卡車出廠時附帶油箱、備胎等各種附件,也會對車架產生額外載荷,附件的重量和固定位置需要被準確測量,并在車架模型上相應位置施加等效載荷,真實反映實際工況下車架的受力情況。

在實際運輸過程中,貨物的分布對車架受力也有顯著影響,根據實際運輸需求,按照均勻分布的原則,將貨物重量合理分布在車架縱梁,考慮車廂在車架上的具體位置和貨物的實際分布情況,保證模型能夠準確模擬實際運輸過程中的受力情況。參照板簧固定的實際位置,對車架模型的相應節點進行約束,并且在不同實驗條件下,節點釋放的自由程度會有所區別,按照具體情況作出靈活調整。

4.3 有限元分析計算及結果

重型車輛的車架幾何結構總體上較為復雜,在分析構建的模型環節中,設計人員可適當性地忽略過渡圓角和裝配用孔,減少設計與分析難度,且不會對結構分析的結果產生顯著影響。在模擬分析期間,為保證效果,設計人員可選擇使用殼單元SHELL 63,定義單元的尺寸值為25 mm。功能劃分期間,需使用ANSYS自適應網路完成,并對劃分最終結果的穩定性予以判斷,局部細化處理潛在的畸形單元。使用Merge功能將重合位置的節點消除干凈,在完成處理后得到的車架有限元模型總節點數為45 832個,單元總數是44 632個。

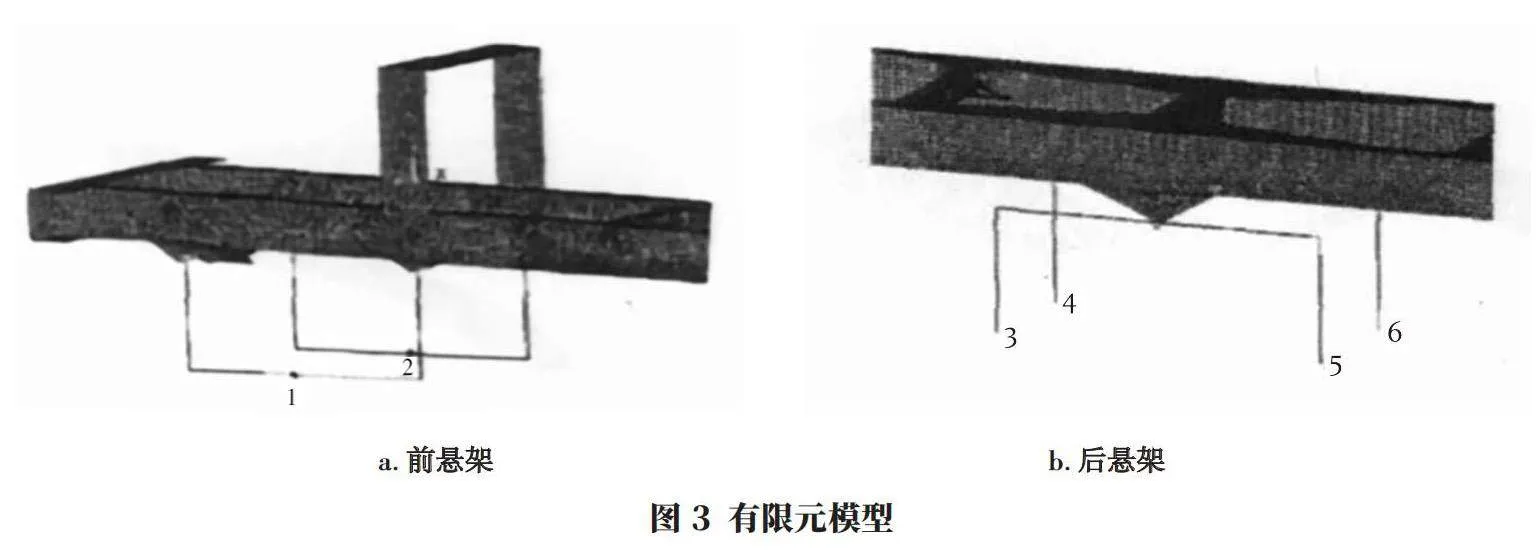

懸架位置的有限元模擬綜合MPC184和COMBIN 14實現,使用耦合自由度辦法對后懸架平衡軸結構予以模擬連接,得到的有限元模型如圖3所示。

5 基于有限元分析的整體車架輕量化設計與優化

5.1 橫梁優化設計

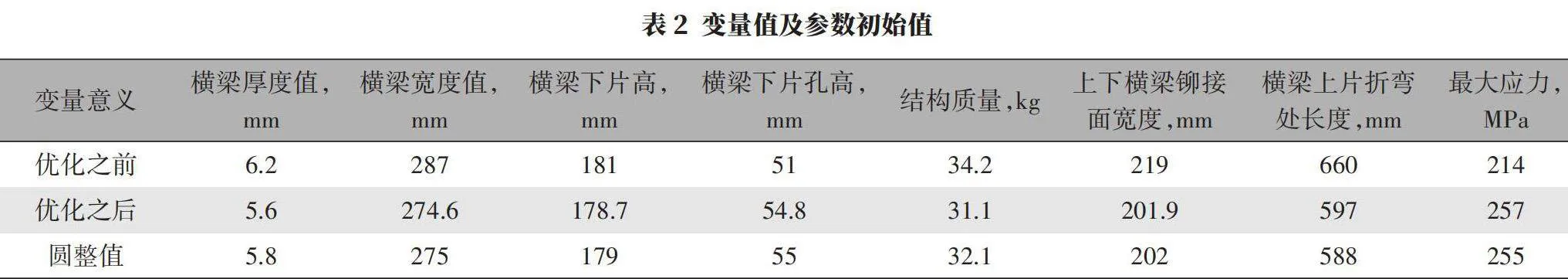

重型卡車車型的四至八橫梁在設計與制作期間,均采用對接箱型橫梁完成,具有相同的結構,所以在優化橫梁期間,可將其自身的重量適當性的降低,進而降低整個車輛的重量。按照有限元模型篩選出7個變量值,構建第四橫梁優化模型。通過迭代處理得到設計變量的結果并圓整處理,重新分析。

5.2 改進后的車架有限元分析

設計變量的選擇和制定是以模型為依據而展開的,不同方案的質量降低的百分比獲得相對較好的方案并圓整處理,如表3所示。

6 結語

基于輕量化角度對重型卡車車架結構進行優化設計,是汽車工業持續追求的目標。通過先進的材料選擇,如高強度鋼和鋁合金,結合拓撲優化技術,可在確保車架剛度和強度的同時,顯著降低其重量,提升卡車的燃油經濟性和減少排放,改善車輛的操控性和動力性能。在實現輕量化的過程中,利用先進的仿真技術和實驗驗證手段有利于設計的可靠性和安全性,隨著新材料、新工藝和智能制造技術的不斷發展,重型卡車車架的輕量化設計將迎來更多創新突破,為推動汽車產業的綠色、可持續發展貢獻力量。

參考文獻:

[1]王碩,付凱強,馮磊,等.重卡車架制造工藝發展趨勢解析[J].汽車實用技術,2023,48(14):144-148.

[2]凡次永,王希武,張洪,等.節能與新能源驅動下商用車車架縱梁結構和工藝分析[J].鍛壓裝備與制造技術,2023,58(2):58-63.

[3]趙毫杰.基于靈敏度分析的純電動無人集運車車架輕量化研究[D].鹽城:鹽城工學院,2023.

[4]楊銳淇.基于多目標優化的無人觀光車車架輕量化研究[D].鹽城:鹽城工學院,2023.

[5]夏悅祥.9.6米廂式貨車鋁合金車廂輕量化設計及優化[D].蘭州:蘭州理工大學,2023.

作者簡介:

韋黎剛,男,1986年生,工程師,研究方向為商用車整車設計、商用車動力匹配設計、整車輕量化應用等。