汽車機械式變速器優化設計及其結果分析

摘要:當前車輛的可靠性和安全性成為重點關注的話題,特別是在汽車設計領域,變速器的作用不容小覷。基于此,針對汽車機械式變速器進行深入研究,概述汽車機械式變速器基本功用,包括其在動力傳遞和車速調節中的重要角色;而后詳細分析變速器的優化設計過程,涉及齒輪參數精確確定、變速器模型設計以及在滿足特定約束條件;針對優化設計結果進行全面分析,包括采用科學法評估變速器可靠性和對優化成果的詳細解讀。同時,提出一套系統的變速器優化設計方案,以期為汽車行業給出提升車輛安全性和可靠性的重要參考。

關鍵詞:汽車;機械式變速器;優化設計

中圖分類號:U472.43 收稿日期:2023-12-26

DOI:10.19999/j.cnki.1004-0226.2024.04.012

1 前言

隨著汽車技術的迅速發展,機械式變速器作為關鍵部件,其優化設計對提升汽車性能和滿足環保要求具有重大意義。隨著新材料和電子控制技術的發展,機械式變速器正在經歷重要的變革。通過整合先進的材料科學、精密工程和電子控制系統,新一代機械式變速器不僅在效率和可靠性方面得到顯著提升,同時也能更好地適應復雜的駕駛環境和嚴苛的環保標準[1]。

本文聚焦于利用前沿技術來優化機械式變速器的設計,以提高汽車的動力性能、燃油經濟性和駕駛舒適性。通過對齒輪參數、變速器模型和電子控制策略的深入分析和優化,本文旨在展示如何通過創新的設計方法和技術手段,實現機械式變速器的性能革新,從而為汽車行業的可持續發展貢獻力量[2]。

2 汽車機械式變速器的功用

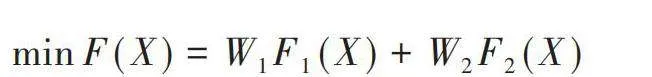

機械式變速器(見圖1)在汽車中的主要功用是調節車輛行駛狀態,以適應多變的駕駛條件。它通過改變傳動比,靈活調整驅動輪的轉速和轉矩,使車輛能平穩起步、加速、減速及爬坡,同時實現倒車功能。這種調節確保車輛在不同路況下都能保持良好性能。特別是在需要快速響應的情況下,如急速加速或爬坡,機械式變速器能迅速調整傳動比,提供所需的動力。同時,在換擋、怠速或滑行時,變速器也能暫時中斷動力輸出,有助于保護發動機和傳動系統,延長汽車使用壽命。總之,機械式變速器通過其對車輛行駛狀態的精確控制,提升了駕駛體驗和車輛的安全性能。

1.輸入軸 2.輸入軸一擋齒輪 3.輸入軸二擋齒輪 4.輸入軸三擋齒輪

5、10、16.同步器 6.輸入軸四擋齒輪 7.輸入軸五擋齒輪 8.輸入軸倒擋齒輪

9.輸出軸倒擋齒輪 11.輸出軸五擋齒輪 12.輸出軸四擋齒輪 13.輸出軸

14.輸出軸三擋齒輪 15.輸出軸二擋齒輪 17.輸出軸一擋齒輪

18.主減速器錐齒輪 19.倒擋軸 20.倒擋軸倒擋齒輪

3 汽車機械式變速器優化設計

3.1 齒輪參數確定

齒輪參數的確定包括模數、齒數、齒寬和壓力角等。模數的選擇關系到齒輪的尺寸和承載能力。在實際設計中,模數的選取需要平衡齒輪的尺寸、重量和承載能力。例如,小模數的齒輪體積小、重量輕,但其承載能力較低;相反,大模數的齒輪盡管重量和體積較大,但具有更高的承載能力。齒數的選擇則影響齒輪傳動的平穩性和噪聲水平。齒數較多的齒輪傳動更加平穩,噪聲更低[3]。齒寬的確定則是在保證齒輪強度的前提下,盡量減小尺寸和重量。用于轎車的變速器,選擇模數為2.5 mm,齒數范圍在20~40之間,以減少體積和重量。例如,假設選擇齒數為30,模數為2.5 mm,則齒輪的節圓直徑為75 mm。

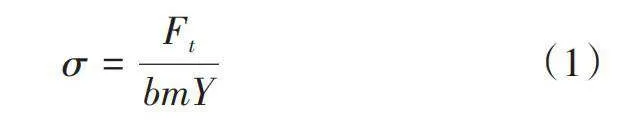

通常,齒輪強度的計算依賴于下面的公式:

式中,[σ]為齒面的應力;[Ft]為齒輪上的切向力;[b]為齒寬,[m]為模數;[Y]為齒形系數。通過計算,可確保齒輪在承受最大載荷時不會發生斷裂或過度磨損。

齒輪的直徑、齒寬和輪廓都需要根據實際的空間條件和性能要求進行優化設計。考慮的新型材料是高性能復合材料,如碳纖維增強聚合物(CFRP)、高強度鈦合金。碳纖維復合材料以其輕質、高強度和優異的抗疲勞性能而著稱。應用于齒輪設計時,這種材料可以顯著降低齒輪的重量,從而減少整個變速器的重量,提高燃油效率和動力性能。雖然鈦合金的成本相對較高,但它可以提供更高的強度和耐磨性,尤其適用于高性能或極端條件下的變速器設計[4]。

3.2 變速器模型優化設計

在進一步深入分析汽車機械式變速器模型的設計優化時,需要關注關鍵設計變量,主要參數包括齒輪的尺寸、形狀、材料屬性,以及與參數相關的傳動效率和耐久性。

齒輪系體積優化中,最小化整體齒輪系的體積是關鍵方法之一,該方法可同時保持或提高其承載能力和壽命。齒輪系體積的計算可以基于單個齒輪的幾何參數。對于一個單獨的圓柱齒輪,其體積[V]可以近似地表示為:

式中,[d]為齒輪的節圓直徑;[b]為齒輪的寬度。

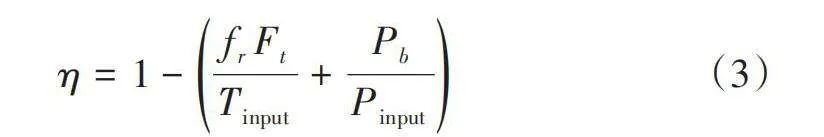

傳動效率的優化涉及到減少能量損失和提高整體變速器的動力傳遞效率。傳動效率[η]可以通過考慮齒輪接觸中的摩擦損失和軸承損失來估算:

式中,[fr]為摩擦因數;[Ft]為齒輪的切向力;[Tinput ]為輸入扭矩;[Pb]為軸承損失功率;[Pinput ]為輸入功率。

傳統上,倒擋齒輪的設計較為復雜,因為它需要在空間受限的情況下提供有效的倒車功能。倒擋齒輪的設計可以通過以下公式表達:

式中,[dreverse ]和[breverse ]分別為倒擋齒輪的節圓直徑和寬度。

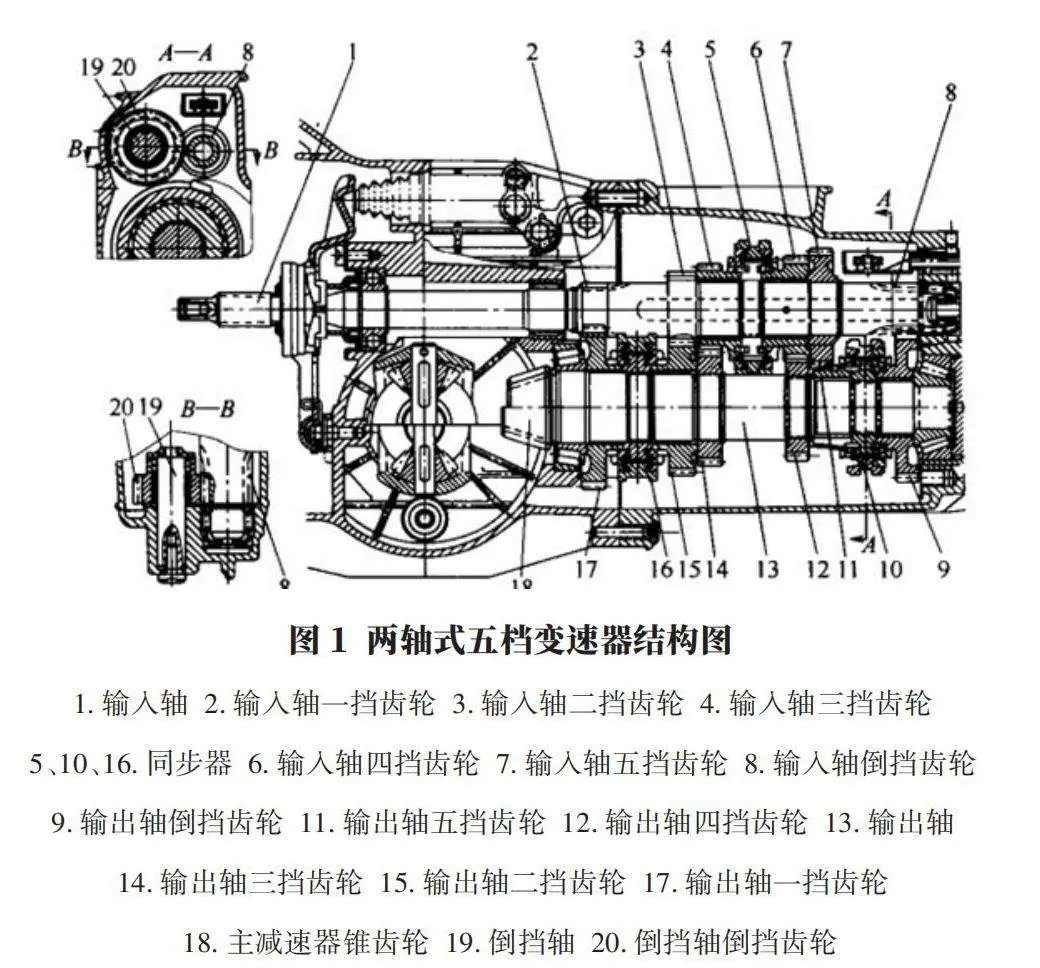

考慮到整個變速器中的齒輪組,傳動比[i]的總體設計是至關重要的,它決定了引擎轉速與車輪轉速之間的關系。傳動比可以通過以下公式表示:

式中,[Nengine ]和[Nwheel ]分別為引擎和車輪的轉速;[dwheel ]和[dengine ]為它們的直徑;[zdrive ,j]和[zdriven ,j]分別為第[j]對齒輪組的驅動齒輪和從動齒輪的齒數;[n]為齒輪級數。

變速器模型的優化設計是綜合性過程,需要考慮到齒輪設計、動態載荷管理和熱效應等多個方面。基于以上公式在具體模型設計中通過精準計算確定最終數據,以此提高齒輪材料強度和耐久性[5]。

3.3 約束條件優化

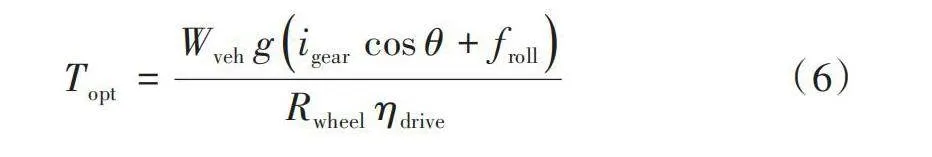

汽車機械式變速器在設計時需要確保在最大爬坡度等極端條件下,驅動輪不會打滑,保持良好的附著性能。要求變速器的傳動比在一定的范圍內,以適應不同的行駛條件。考慮到以上因素,借助以下函數表示變速器最大傳動比的約束:

式中,[Topt ]為優化后的最大傳動比;[Wveh ]為車輛的總重量;[g]為重力加速度;[igear ]為所考慮的變速器擋位的傳動比;[θ]為爬坡角度;[froll ]為輪胎的滾動阻力系數;[Rwheel ]為車輪半徑;[ηdrive ]為整個傳動系統的效率。

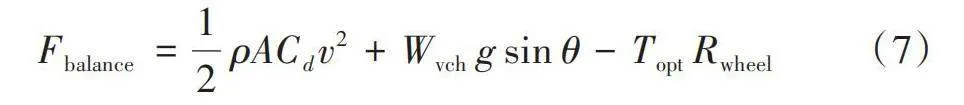

考慮到車輛的動態平衡和穩定性,引入約束條件:

式中,[Fbalance ]為在特定車速下保持動態平衡所需的力;[ρ]為空氣密度;[A]為車輛的正面積;[Cd]為空氣阻力系數;v為車輛速度。

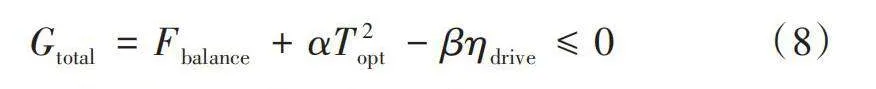

最終的約束條件,在確保變速器性能在所有條件下都是最優的:

式中,[α]和[β]為調整系數,用于平衡不同因素對整個系統性能的影響;[Gtotal ]為綜合考慮所有因素后的總約束條件。

中心距影響變速器整體尺寸和重量,直接關系傳動效率和可靠性[6]。定義中心距[A]的優化公式,考慮到變速器承受的扭矩、齒輪的大小以及設計的靈活性:

式中,[KA]為一個根據設計要求調整的系數;[Tcmax]為發動機的最大扭矩;[i1]為變速器1擋傳動比;[ηg]為齒輪效率。

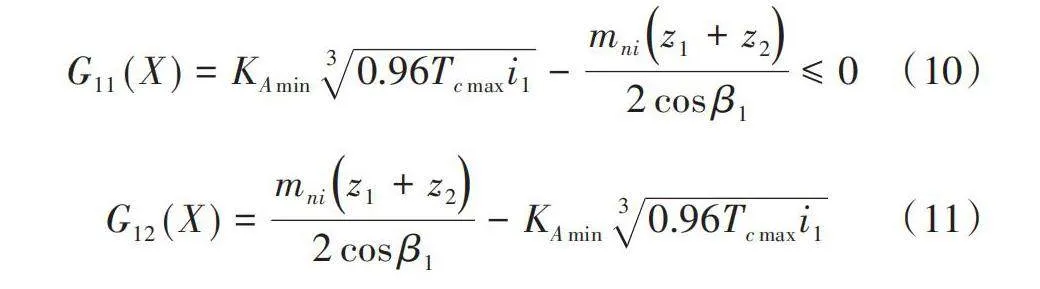

考慮齒輪的幾何參數和機械強度,建立了以下兩個約束條件公式:

式中,[KAmin]為中心距的最小允許值;[mni]為模數;[z1]和[z2]是齒輪的齒數;[β1]為螺旋角。

考慮齒輪傳動的穩定性和平穩性,確保齒輪傳動在各種工況下都能穩定運行:

式中,[b]為齒寬;[βi]為齒輪的螺旋角。基于約束條件,能夠確保變速器的中心距在保證足夠強度的同時,實現輕量化和高效率,從而提高整個變速器的性能和可靠性。

4 汽車機械式變速器優化設計結果分析

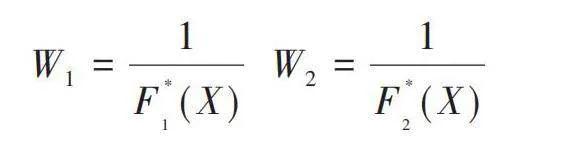

本文采用多目標函數法來深入分析和實現優化目標。此方法主要將復雜的多目標優化問題劃分為幾個關鍵目標,并通過線性加權法與決策分析技術來尋求解決方案。在此過程中,采用統一目標法來定義目標函數,意味著為每個優化目標設置一個期望值,并尋求最接近這些期望值的解決方案[7]。具體而言,研究中廣泛應用的線性加權法是根據各優化目標的重要程度分配相應的權重系數,并將這些目標進行線性組合,以此解決多目標規劃問題。這種做法能夠將多目標問題簡化為一個單一目標函數,構建一個綜合的評價函數。例如,假設存在兩個目標函數,其加權系數分別為[W1]和[W2],兩個函數的理想值分別為[F1(X)]和[F2(X)],優化方程表示為:

權重系數[W1]和[W2]的計算方式為:

通過采用這種方法,有效平衡各個目標,保證設計的全面性和優化效果。為進一步增強優化過程的效率和精度,在設計階段采用VB編程語言結合多重循環邏輯,有助于處理局部最優解和離散變量等問題,而且在優化設計中,優先調整[F?1(X)]和[F?2(X)],有助于更準確地確定權重系數[W1]和[W2],從而為汽車變速器的齒輪優化設計提供穩固的理論支撐。

經優化設計后,得到結果如下:汽車機械式變速器的優化設計結果顯示,設計變量優化后的值普遍下降,表明優化提高設計效率;尤其在Z系列參數上的調整顯著,意味著齒輪比和相關參數優化以提升性能和效率。角度[β]系列在優化后下降,指出齒輪角度配置的調整;b參數減小,可能目的在于減輕重量或縮小體積;變速器體積的顯著減小從3 201 908 mm3降至2 803 456 mm3,展現優化設計在減少體積、輕量化方面的成效。總體來看,優化顯著提升變速器的效率、體積和重量,對汽車的整體性能和燃油效率的提升具有重要影響[8]。

5 結語

本文深入探討汽車機械式變速器優化設計的關鍵要點,通過對優化設計結果分析,特別是通過可靠性評價方法的應用,驗證優化設計的有效性,深入理解其對汽車性能的積極影響。汽車機械式變速器的優化設計不僅展現工程創新的力量,也為未來汽車工業的發展給出寶貴的參考和啟示。

參考文獻:

[1]鄭大偉,孫曉鵬,任憲豐,等.基于模型預測控制的換擋規律優化研究[J].汽車電器,2023(11):46-47+50.

[2]吳明達,欒敏.AMT變速器換擋同步過程建模仿真分析[J].汽車實用技術,2023,48(21):106-110.

[3]甄帥.機械式變速器齒輪嚙合周期接觸載荷及應力分析[J].重慶科技學院學報(自然科學版),2023,25(5):89-93+107.

[4]王鳳平.汽車機械式變速器變速傳動機構設計分析[J].內燃機與配件,2023(16):107-109.

[5]杜文超.汽車機械式變速器多目標可靠性優化設計[J].汽車測試報告,2023(14):25-27.

[6]王超.汽車機械式變速器變速傳動機構優化設計與實現[J].微型電腦應用,2023,39(7):38-41.

[7]郗建國,彭璽,高建平.基于工況預測的電動汽車兩擋AMT換擋過程控制[J].現代制造工程,2023(7):63-72.

[8]王愛國,李華英,馮展帥.汽車機械式變速器的可靠性優化設計[J].中國機械,2023(19):24-27+31.

作者簡介:

鄧萍華,男,1973年生,講師/工程師,研究方向為機電、智能制造技術。