單發洗掃車主摩擦片離合器燒結故障分析與排除

摘要:主摩擦片離合器為連接底盤發動機與上裝之間的傳動件,是單發洗掃車傳動的關鍵件,在使用過程中主離合器故障主要表現為主摩擦片離合器摩擦片燒結和主摩擦片離合器無法嚙合,其中主摩擦片燒結故障占主摩擦片離合器故障總數的90%以上。針對主摩擦片離合器燒結故障率高的問題,重點分析了主摩擦片燒結原因,并提出通過延長離合器嚙合時間、規范用戶操作、提高輸出軸花鍵精度、增加保護罩殼等改進措施,有效解決了主摩擦片燒結故障率高的問題,進一步提高了整車的可靠性。

關鍵詞:單發洗掃車;主摩擦片離合器;摩擦片燒結;可靠性

中圖分類號:U467 收稿日期:2024-01-23

DOI:10.19999/j.cnki.1004-0226.2024.04.017

1 前言

近年來洗掃車在城市道路清掃工作中扮演著越來越重要的角色,為進一步節能、環保,降低燃油消耗并提高排放,各環衛廠家紛紛開始研發并推出單發洗掃車[1],主摩擦片離合器作為單發洗掃車連接底盤發動機與上裝之間的傳動件,是傳動系統的關鍵部件[2],在使用過程中主離合器故障主要表現為主摩擦片離合器摩擦片燒結和主摩擦片離合器無法嚙合,其中主摩擦片燒結故障占主摩擦片離合器故障總數的90%以上,主摩擦離合器燒結導致單發洗掃車輛無法正常作業,影響用戶使用,降低了整車的可靠性,因此解決主摩擦片離合器摩擦片燒結問題迫在眉睫。

2 主摩擦片離合器組成

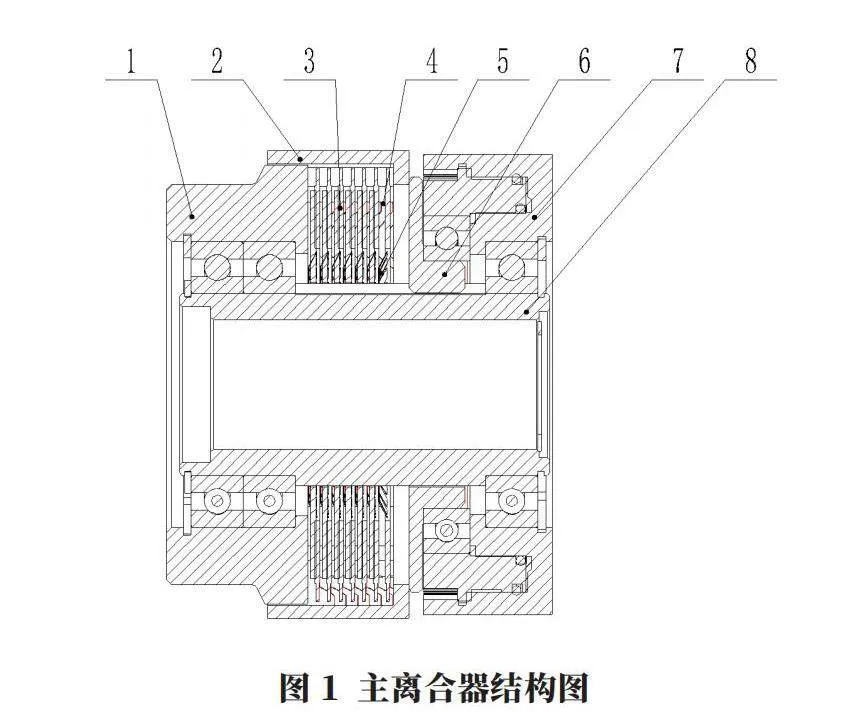

主摩擦片離合器主要由主動件1、防塵圈2、主摩擦片3、鋼片4、彈簧片5、從動件6、進氣環7、從動輸出軸8等組成,如圖1所示。

氣動主摩擦式離合器主動件固定在主傳動軸上,從動輸出軸與從動軸連接,主、從動件相接處分別裝有摩擦片,以增加摩擦因數。工作時通過向進氣環的氣缸通氣,氣壓推動鋼片與主摩擦片相結合,兩個摩擦片壓緊,產生摩擦力,從動部分便跟隨主動部分一起運動。

氣動摩擦片式離合器有以下特點:

a.通過氣壓來控制動力傳動的分離和吸合,卸壓分離,增壓吸合。

b.吸合和分離動作均可在高速旋轉中進行。

c.增壓吸合狀態,氣壓為0.7 MPa。

d.應用于干式無油場合。

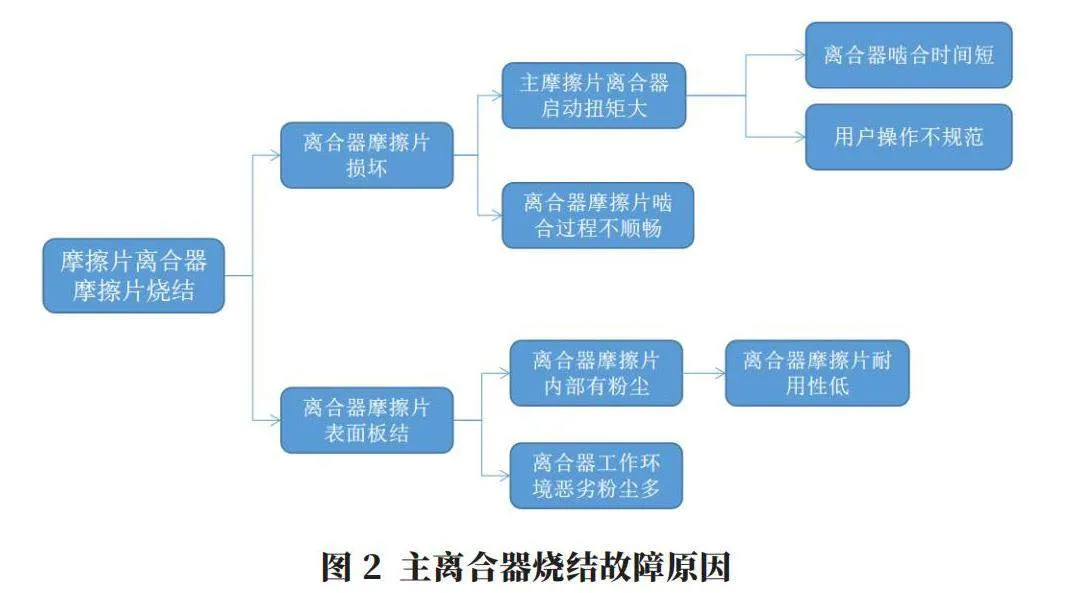

3 主摩擦片離合器燒結故障原因

針對主摩擦片離合器摩擦片燒結故障進行原因分析,如圖2所示。

主摩擦片離合器摩擦片燒結原因包括離合器摩擦片損壞及離合器摩擦片表面板結,下面對造成這兩個故障的原因進行逐一分析。

3.1 離合器嚙合時間短,負載沖擊大

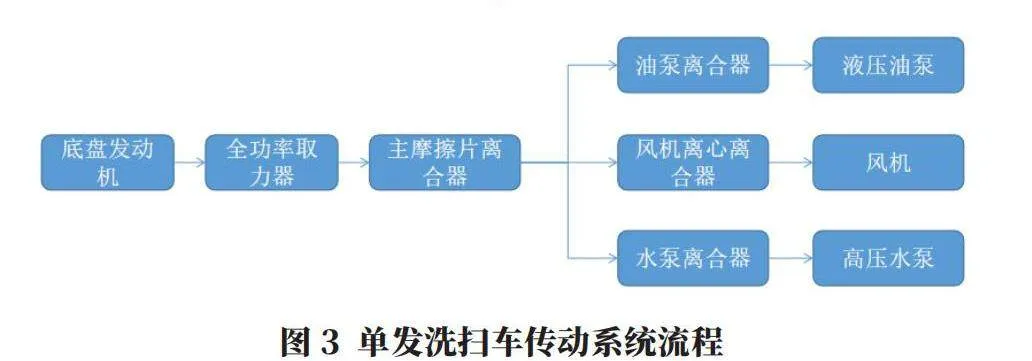

單發洗掃車傳動系統流程如圖3所示。

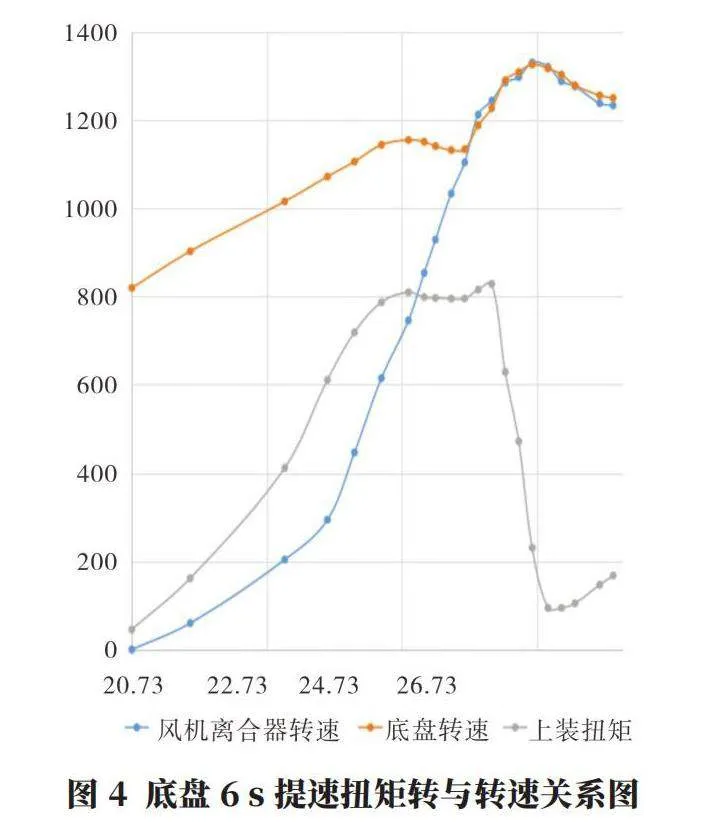

由流程圖可知,底盤發動機通過全功率取力器,向主摩擦片離合器傳遞動力,再分別向上裝各系統單元傳遞動力。目前底盤發動機由怠速提升至作業轉速時間為6 s,因此離合器嚙合時間最長為6 s,最大扭矩約為830 N·m。當離合器嚙合時間過短時,導致主摩擦片離合器在啟動過程中負載驟然增加,造成摩擦片離合器的摩擦片因打滑損壞。圖4為底盤6 s提速扭矩轉與轉速關系圖。

3.2 用戶操作不規范

目前主摩擦片離合器為氣動多片式離合器,當底盤氣壓供氣不足或因離合器氣室密封損壞[3]導致漏氣,未達到離合器嚙合要求的壓力時,倘若盲目啟動作業,主摩擦片離合器未能完全嚙合,無法提供滿足上裝需要的驅動力矩,容易出現主摩擦片打滑,時間過長就會造成主摩擦片燒結。

3HatA/hXD3w30dSVxhHXWgg==.3 離合器摩擦片嚙合過程不順暢

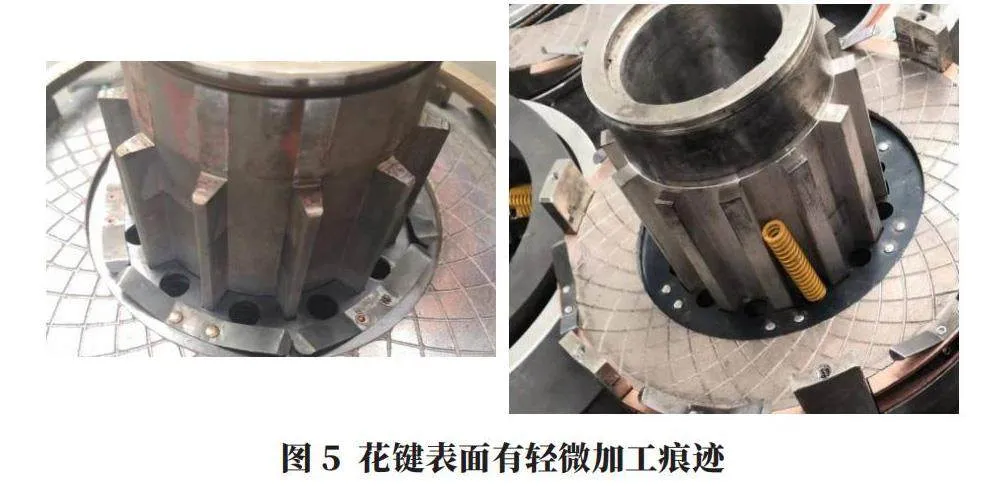

離合器摩擦片與導軌采用花鍵副作為滑動支撐。花鍵采用線切割加工方式,配合面精度Ra6.3,表面有輕微加工痕跡(圖5),導致離合器摩擦片花鍵嚙合過程不順暢,存在嚙合不到位或者脫離不徹底現象,且主摩擦片離合器氣缸在推拉回位過程中無導向裝置,存在氣缸伸縮過程中發生偏移導致的嚙合不到位和卡滯現象,摩擦片長時間處于半嚙合甚至打滑狀態,導致摩擦片燒結損壞。

3.4 離合器工作環境惡劣粉塵多

主摩擦片離合器位于單發洗掃車車架上、清水箱后位置,在洗掃作業過程中離合器表面常有灰塵、水霧堆積,因此外部粉塵易對離合器摩擦片表面形成板結,影響離合器使用。

4 主摩擦片離合器燒結故障排除措施

通過增加離合器嚙合時間、增加風機出風口蓋板、規范用戶操作、提高花鍵軸的表面精度、離合器表面增加保護罩等措施降低離合器燒結故障。

4.1 降低主摩擦片離合器啟動負載沖擊

4.1.1 延長底盤發動機轉速提升時間

風機勻速運行狀態下,一般轉矩恒定,主離合器扭矩主要用于克服風機氣動力產生扭矩和摩擦扭矩,所以只要主離合器扭矩大于上述扭矩之和,風機就能正常運轉。風機在直接啟動時,主離合器不僅要克服風機氣動力產生扭矩和摩擦扭矩,還要克服轉子的轉動慣量引起的力矩[4]。風機啟動時由氣動力產生的阻力矩及由摩擦力產生的阻力矩很難改變,只有通過減小風機轉子的慣性力矩來減小主離合器的啟動力矩,風機啟動慣性力矩計算公式如下[5-6]:

M=Jβ=J[Δ]ω/[Δ]t (1)

式中,M為慣性力矩,N·m;J為轉動慣量,kg·m2;β為角加速度;[Δ]ω為風機的角速度,[Δ]ω=2[π]n/60;n為風機轉速,r/min;[Δ]t為啟動時間,s。

由式(1)可知,風機慣性力矩與啟動時間成反比,只要延長啟動時間就可以降低慣性力矩。

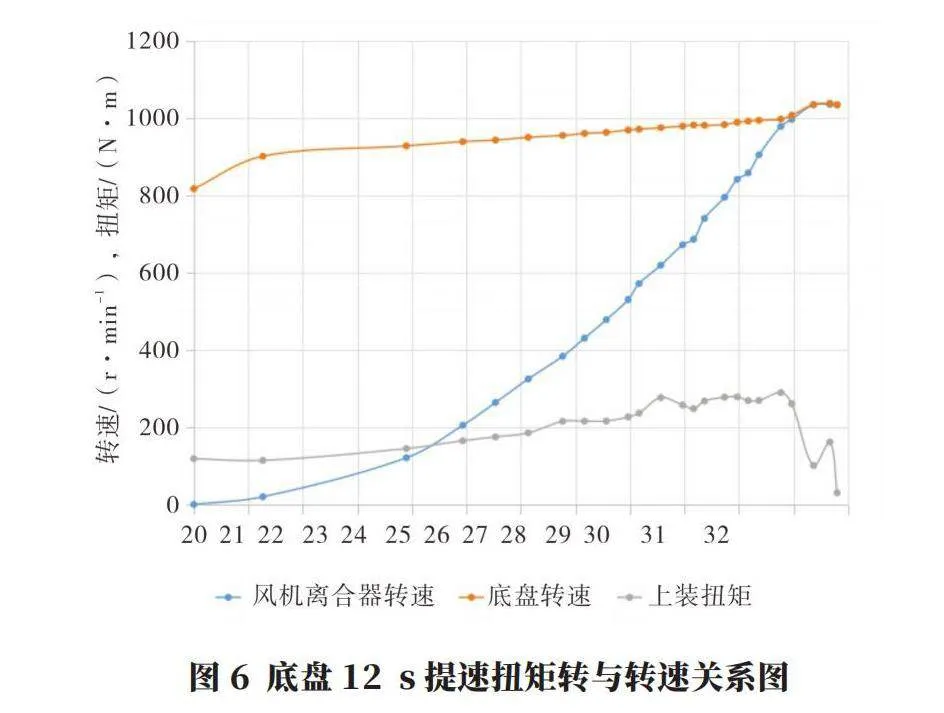

通過改寫底盤發動機參數,調整發動機的升速時間,延長離合器完全嚙合時間,將風機完全啟動所需的底盤發動機轉速提升時間由6 s延長至12 s,避免出現離合器啟動嚙合過程中負載驟增的現象,試驗讀取改進后的各項參數如圖6所示。

由圖6可知,在措施實施后,發動機提速時間延長至12 s,最大扭矩約為300 N·m,最大扭矩降低63.9%,對主摩擦片離合器最大瞬時扭矩沖擊降低63.9%,略大于由式(1)單獨減低慣性力矩的理論計算的數值(50%),試驗數據說明,延長啟動時間不僅有效降低啟動時的慣性力矩,也能大大減低由氣動力和摩擦力產生的阻力矩。

延長發動機提速時間基本解決了因離合器嚙合時間短造成的摩擦片磨損加速的現象。

4.1.2 增加風機出風口蓋板

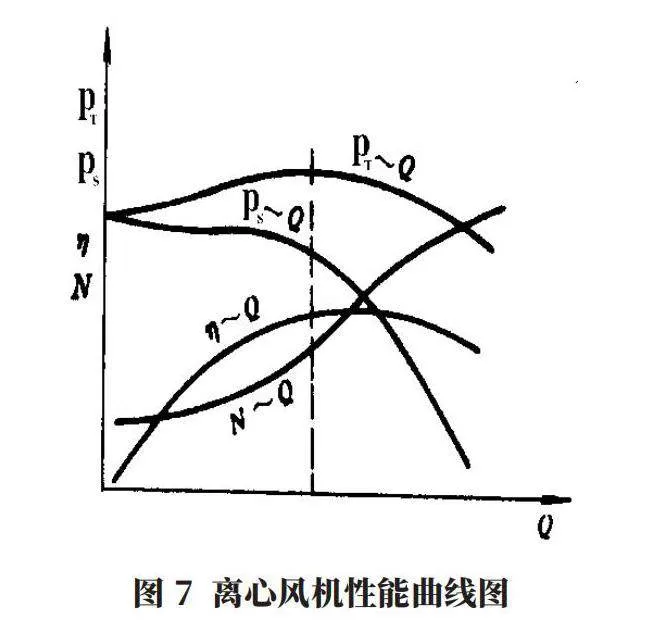

離心風機的性能曲線如圖7所示,其中,壓力為P,效率為η,功率為N,流量為Q。

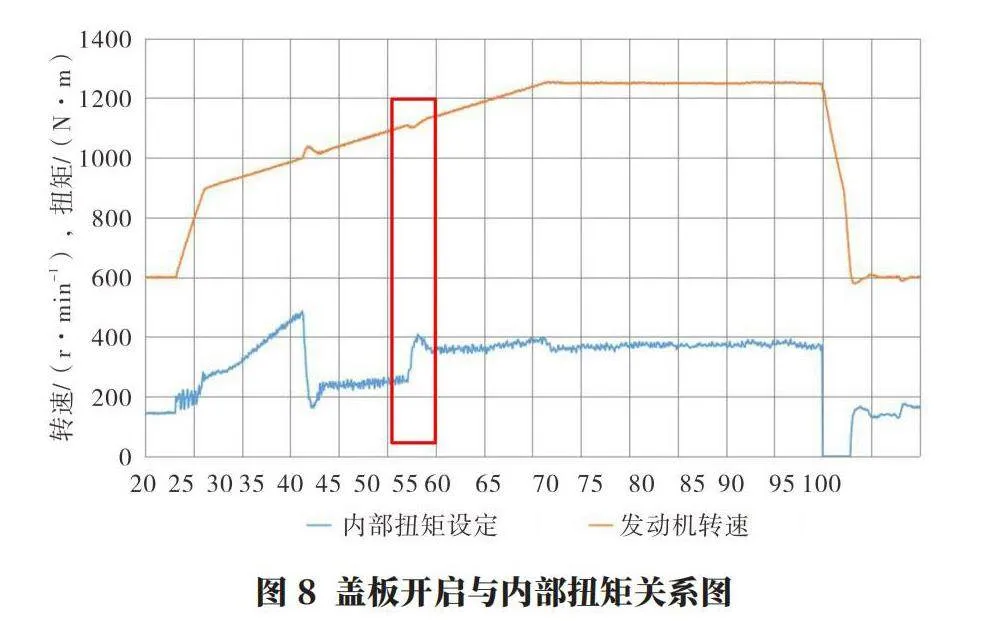

由圖7可知,同一轉速下,風機功率(扭矩)會隨著風機開口(風量)的增加而增加,降低風機開口大小,可降低風機啟動所需功率,在風機出風口增加蓋板后,通過更改電氣程序,讀取底盤發動機轉速參數,風機蓋板在底盤轉速達到1 100 r/min時打開,試驗讀取的底盤發動機參數如圖8所示。

根據圖8可知,措施實施后,風機蓋板在底盤轉速達到1 100 r/min,蓋板未打開時扭矩約為240 N·m,當風機蓋板打開后,扭矩升至395 N·m,上升64.5%,因此在離合器啟動階段關閉風機出風口蓋板,即可降低主摩擦片離合器啟動時負載,延長離合器使用壽命。

4.2 加強用戶培訓

用戶使用前均經過現場培訓,知曉正確的操作步驟,做到培訓后上崗。規定底盤氣壓在低于0.7 MPa時,不許嚙合主摩擦片離合器。在氣動離合器進氣口處取氣,在駕駛室內安裝氣壓表,操作者可隨時觀察氣動離合嚙合氣壓,出現氣壓未達到規定壓力時,即使停止工作檢查,避免離合器因非正常結合造成的燒結。

4.3 改進加工工藝

4.3.1 鍵型改為漸開線鍵

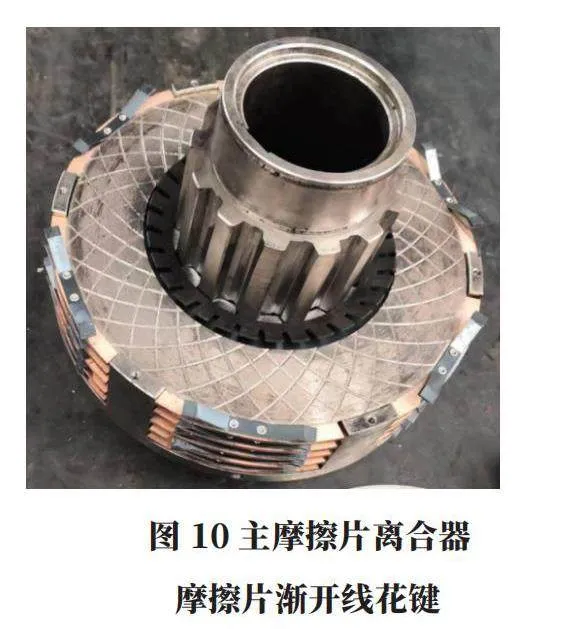

原主摩擦片離合器摩擦片鍵型為矩形鍵,制造工藝相對簡單,在摩擦片嚙合過程中易產生滑動摩擦,更改為漸開線齒輪后,嚙合過程平順性高,有效減少了摩擦片嚙合運動過程中的卡滯和滑動摩擦現象,如圖9及圖10所示。

4.3.2 提高摩擦片花鍵加工精度

摩擦片花鍵加工方式為線切割,加工精度Ra6.3,根據摩擦離合器的磨損系數公式:

ε=Amz/α (2)

式中,ε為磨損系數;Am為離合器一次結合摩擦功;z為每分鐘結合次數;α為總摩擦面積。

由式(2)可知,在每分鐘結合次數和離合器結合摩擦功一定的條件下,增加50%總摩擦面積α,能降低50%的磨損系數。

因此通過更改線切割加工工藝,增加修刀功能,多刀切割,提高花鍵加工精度,將摩擦片花鍵精度由Ra6.3提升至Ra3.2(圖11),提高摩擦片鍵結合面精度,可有效提高總摩擦面積,降低磨損量,避免因摩擦片花鍵加工精度誤差導致的非正常卡滯,提升離合器嚙合的平順性。

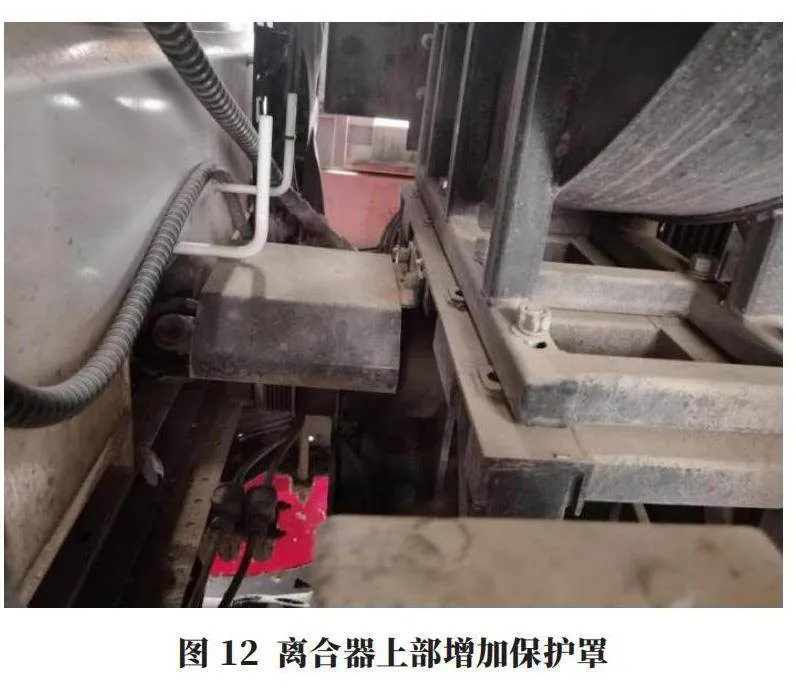

4.4 增加離合器保護罩

主摩擦片離合器外部增加罩殼保護,因此外部粉塵較難進入主離合器的摩擦片表面,保證離合器的正常嚙合與脫離不受影響,如圖12所示。

5 結語

本文在介紹主摩擦片離合器結構及工作原理的基礎上,分析了主摩擦離合器摩擦片出現燒結的主要原因,并提出了以下改進措施:

a.通過延長離合器嚙合時間、增加風機出風口蓋板等措施降低主摩擦片的啟動負載沖擊。

b.加強用戶培訓,安裝氣動離合器進氣口氣壓表等措施使主摩擦片離合器在規定使用條件下工作。

c.改進加工工藝,提高花鍵精度,改善主摩擦離合器工作時卡滯現象。

d.增加離合器保護罩,防止粉塵進去離合器。

對以上改進措施進行了推廣驗證,改進后的主摩擦片離合器大大降低了主摩擦片燒結的故障率,減少了用戶維護費用,得到一致好評,也為后續的相關設計提供了寶貴的借鑒經驗。

參考文獻:

[1]李溫鋒.洗掃車動力傳動技術路線分析[J].汽車實用技術,2019(18):117-119.

[2]馬艷飛.四季多功能掃路車的設計研究[J].專用汽車,2022(1):36-38.

[3]楊蘇昌.齒合型離合器在HXY-1600智能拖車鉆機上的應用[J].裝備維修技術,2023(2):52-56.

[4]夏智超.大慣量風機采用電機驅動的啟動分析[J].風機技術,2012(4):42-45.

[5]何晶晶.淺析轉動慣量對風機選擇的影響[J].工業安全與環保,2022(7):38-40.

[6]哈爾濱工業大學理論力學教研室.理論力學(Ⅰ)[M].北京:高等教育出版社,2002.

作者簡介:

徐超超,男,1987年生,工程師,研究方向為專用車輛。