基于法規的商用車行車制動性能閉環改進

摘要:通過國家標準GB 12676中有關條款對行車制動距離、制動減速度和制動時間的數據表現進行關聯性分析,并針對其分析結果,利用過程方法對車輛的配置進行優化策略的制定,從而有的放矢地提升車輛的制動效能,最終形成閉環改進。

關鍵詞:法規;商用車;行車制動性能分析;過程方法性優化;閉環

中圖分類號:U463.5 收稿日期:2023-12-28

DOI:10.19999/j.cnki.1004-0226.2024.04.026

1 前言

制動效能是汽車制動性能三大評價指標之一,指制動時所產生的制動減速度、所經過的制動距離和制動時間,對行車制動效能的評價是各國商用車制動系統法規標準里的重要部分,對評價方法的多層次分解分析,能夠幫助數據所有者更好地了解車輛性能在某一具體參數的表現。制動性能關系到交通安全,重大交通事故部分與制動距離太長有關,故作為商用車設計生產廠家,需要從理論、試驗、系統改進等方面保證商用車的制動基本性能,在滿足相關法規的基礎之上,按照市場需求進行配置優化,最終將安全、可靠產品交付用戶。

2 公式解讀

國家標準GB 12676[1]中對制動效能的評價指標的定義:

行車制動系統功能:行車制動系統應能控制車輛行駛,使車輛無論車速高低、載荷大小、車輛上坡還是下坡,其能夠安全、迅速、有效的停住。參見4.1.2.1條。

制動距離S:從駕駛員促動制動系統的控制裝置開始至車輛停住所駛過的距離。參見5.1.1.3條。

充分發出的平均減速度:制動過程中0.1v0~0.8v0時對應的減速度,具體符號意義見5.1.1.3,以下簡稱減速度。

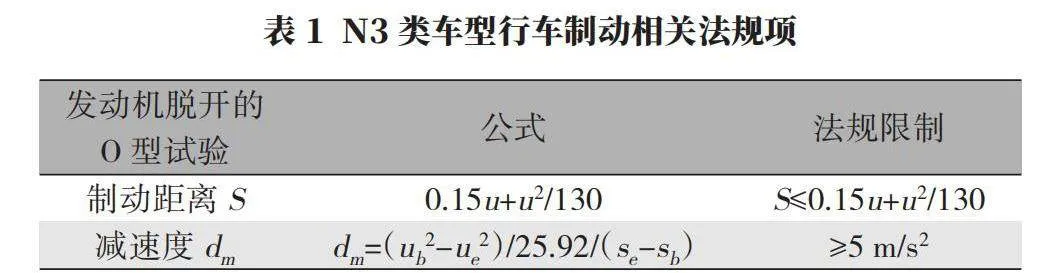

在法規中,考慮其常用車速,將駕駛員制動過程呈現在簡化公式中,并使評價結果盡量合理。以N3類車型、發動機脫開的O型試驗為例,相關法規項規定見表1。

其中,制動距離S的公式引用原始公式為:

S0=(τ2[′]+τ2[″])ua0/3.6+ua02/25.92/a (1)

將式(1)轉化為法規中的制動距離公式,可以寫為

S=(τ2[′]+τ2[″]+c)ua0/3.6+ua02/a/25.92 (2)

(τ2[′]+τ2[″]+c)/3.6對應系數0.15,假定勻速時間τ2[′]+τ2[″]+c為0.54 s,得到的公式系數。

式中,τ2[′]=0.2 s,為促動制動踏板時所需時間;τ2[″]=0.3 s,為法規規定的0.6 s車輛達到最大壓力的75%所使用時間的1/2;c=0.04 s,法規規定的響應時間的圓整方法對應的時間。例如,0.64 s圓整為0.6 s。

公式后半部分的系數:130為假定減速度為5 m/s2時,得到的公式系數;25.92為單位換算得到的系數。

即,公式前半部分與時間和τ2[′]+τ2[″]有關,后半部分與制動減速度dm有關;公式中有3個具體設定值,將此3個設定值分別代入試驗數據,可得具體的制動距離S數值與試驗值的差距;當試驗中得到整車dm、S響應時間的真實值時,就可以將公式中其中一組數值代入,即可得到另外一個改進項的數值,并判斷是否在設計范圍內或對此項運用過程性方法進行優化。

3 過程方法性優化

本文依據《ISO9000:2015/GBT19001—2016質量管理體系要求》[2]對過程方法進行研究,通過建立、實施整車優化體系以提高過程方法的效率,通過對設計要求的把控來提高設計滿意度,將相互關聯的過程作為一個體系加以理解和管理,這些有助于高效地實現整車性能,從而達到預期結果。這種方法能夠對體系過程之間相互關聯和相互依賴的關系進行有效控制,以提高改進后整車的整體效能。以行車制動過程中的氣路流向為線索,對響應時間、制動減速度dm、制動距離進行因素拆解及分析。

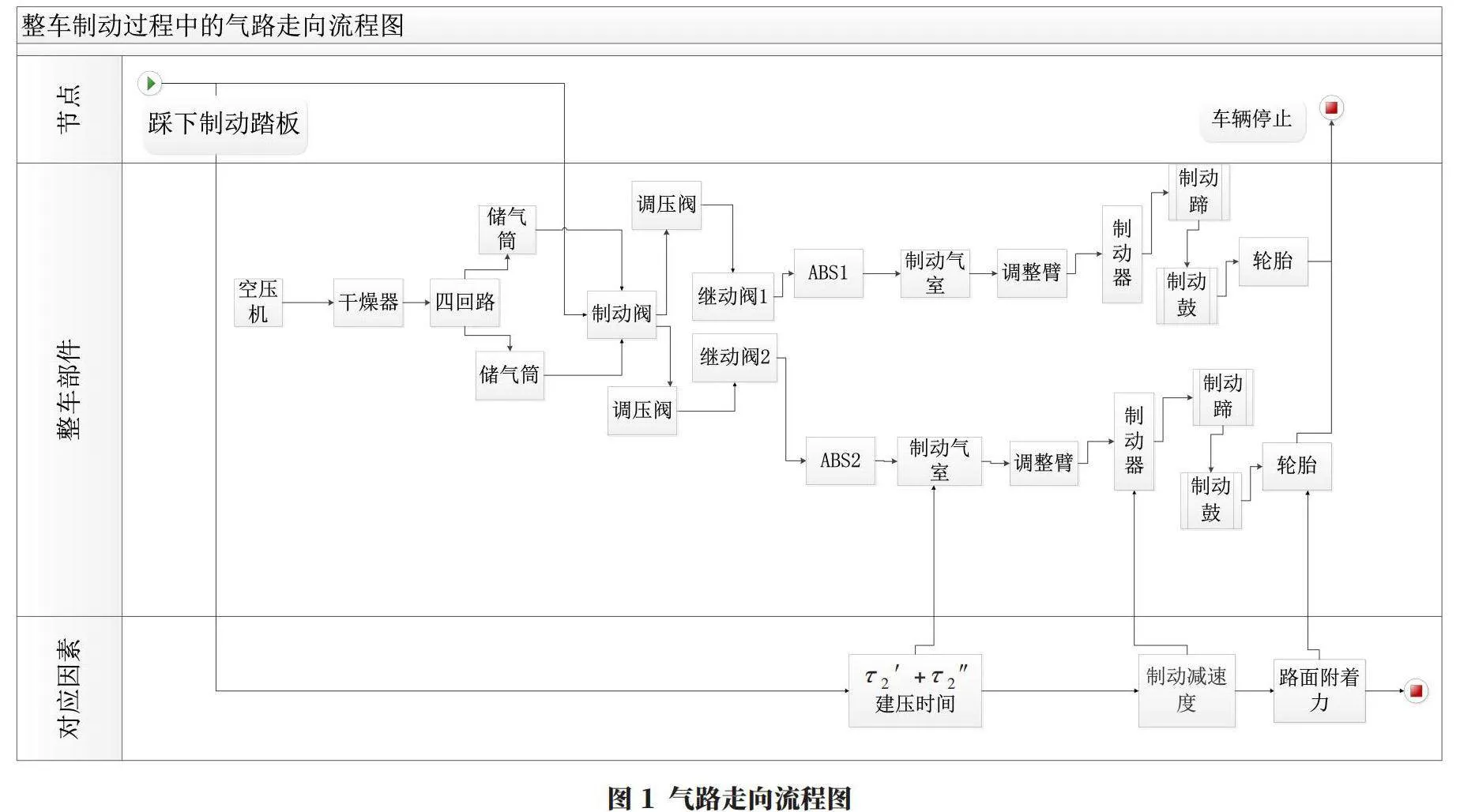

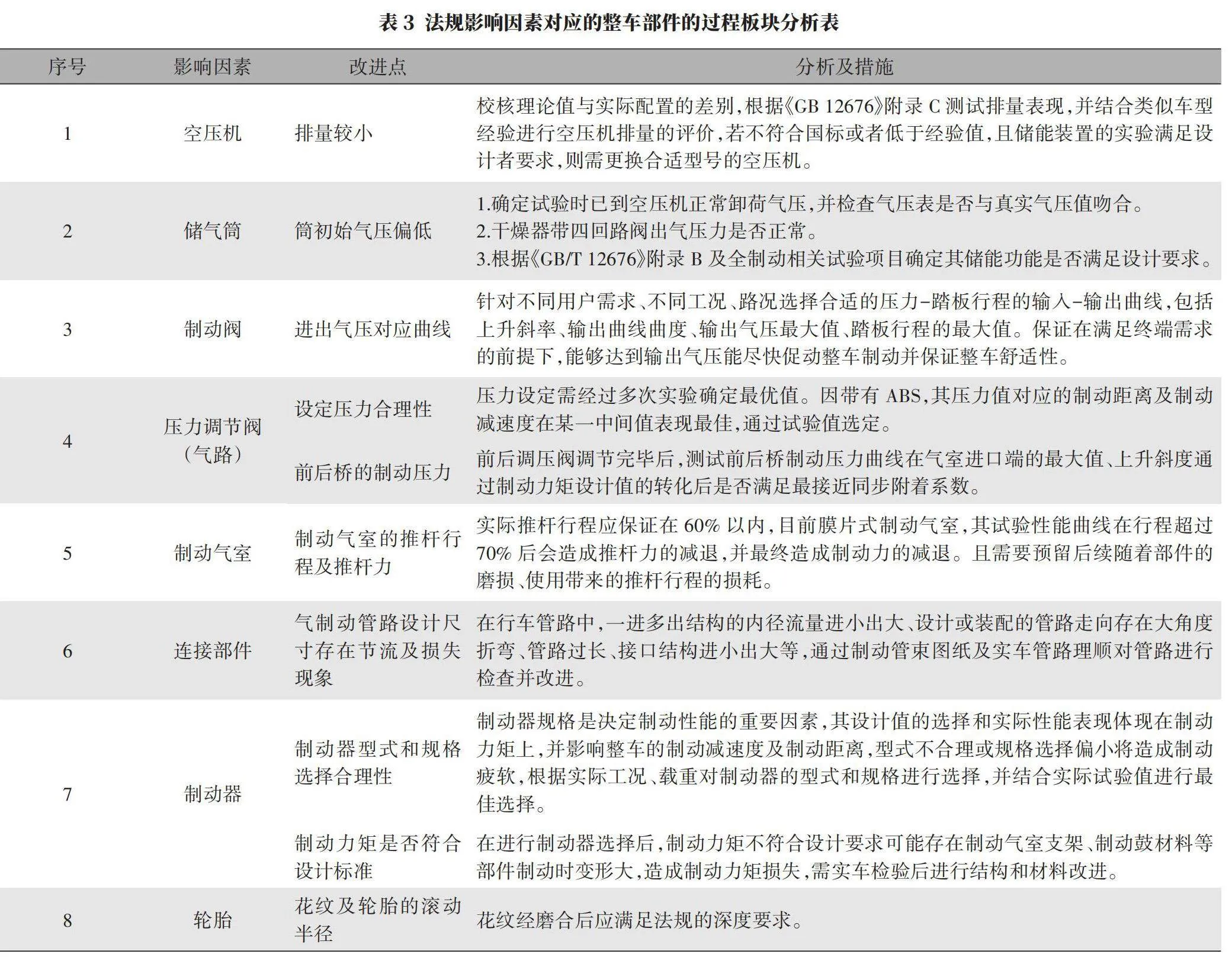

試驗車整車制動性能中,氣路流向建模見圖1,氣路走向流程圖從三個板塊顯示了整車氣路走向:a.踩下踏板到整車停止的動作板塊;b.整車氣路流向經過的整車部件的過程板塊;c.上述兩個板塊的整車板塊所對應的法規影響因素板塊(表2)。從流程圖中可以找到法規影響因素對應的整車部件及連接件(表3),并針對各部件的結構、性能進行改進[3]。

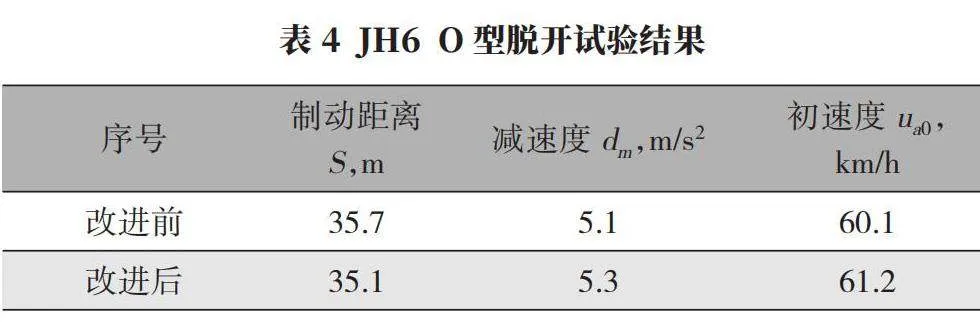

以JH6某款8×4載貨車定型試驗為例,60 km/h,O型脫開試驗數據見表4。按照對公式的解讀,改進前數據分析:

a.將改進前初速度代入式(2),得到車輛的法規要求制動距離為36.8 m,則有如下公式:

性能表現=試驗值/規定值×100%=97.0%

b.將制動距離S、初速度ua0、減速度dm數據代入式(1),可得τ2[′]+τ2[″]=0.506 s。假定τ2[′]為0.2 s,則τ2[″]=0.306 s,整車建壓時間為0.306×2=0.612 s,從而有:

性能表現=試驗值/規定值×100%=95.9%

在計算結果中,設計者按照圖1、表2、表3對整車進行過程化逐項對比,最終改進項目如下:

a.制動閥曲線斜率變大,在壓力起始點及最大壓力不變的條件下,縮短踏板行程5%,縮短建壓時間。

b.制動氣室支架結構采用三維拓撲結構優化,在質量不變的基礎上加強支架強度,支架中心點上下位移變形量減小2 mm,減少制動推桿行程3 mm,處于60%總行程范圍以內。

c.通過多次試驗,調整調壓閥氣壓為0.9 MPa,進行全制動時通過ABS的瞬間調節能夠達到最優。

下面進行改進后的數據分析:

a.將改進后初速度代入式(2),得到車輛的法規要求制動距離為38 m,則有:

性能表現=試驗值/規定值×100%=92.4%

b.將制動距離S、初速度ua0、減速度dm數據代入式(1),可得τ2[′]+τ2[″]=0.466 s。假定τ2[′]為0.2 s,則τ2[″]=0.266 s,整車建壓時間0.266×2=0.53 s,從而有:

性能表現=試驗值/規定值×100%=83.1%

c.制動距離縮短比例:(97.0%-92.4%)/97.0%=4.74%。

d.響應時間提高比例:(95.9%-83.1%)/95.9%=13.34%。

e.制動減速度提高比例:(5.3-5.1)/5.3=3.77%。

通過改進,整車制動響應時間提高了13.34%,制動距離縮短了4.47%,制動減速度提高了3.77%,對整車行車制動性能進行了過程性分析、改進,最終實現了制動系統開發設計—試驗改進的閉環改進。

4 結語

商用車的制動效能關系到整車的制動性能及安全性,需要在滿足法規的基礎上,對車型進行目的性改進,通過對制動系統過程方法性的優化及分析,保證了整車在每個設計、試驗環節進行累計改善,最終達到最優設計效果。

參考文獻:

[1]余志生.汽車理論[M].北京.機械工業出版社,2003.

[2]GB 12676—2014 商用車輛和掛車制動系統技術要求及試驗方法[S].

[3]ISO9000:2015/GBT19001-2016 質量管理體系要求[S].

作者簡介:

王曉靜,女,1982年生,高級工程師,研究方向為制動系統設計、專用車數據分析。