卷煙內襯紙色差工藝控制的方法體系探討

李江彩君 徐淑浩 陳彬彬 楊冬梅 徐金和

(紅云紅河煙草(集團)有限責任公司紅河卷煙廠,云南 彌勒 652399)

引言

煙用內襯紙的外觀色差與卷煙外觀質量緊密相連,它直接關系到消費者對卷煙的滿意度,因此嚴格把控好色差這一質量指標在煙用內襯紙的生產中顯得尤為關鍵。在實際生產中,雖然內襯紙生產廠曾嘗試過一些技術或管理方法對色差進行控制,但在內襯紙的批次供貨中色差超標的問題依然頻繁發生,這不得不引起我們關注和思考。

大多數內襯紙生產廠片面地認為,在紙張的色澤表現上,煙用內襯紙與常規印刷產品相比,最大的工藝區別及影響變化的因素是壓紋工序,因此造成色差控制的穩定性上存在一定難度。然而內襯紙廠商大都不重視將印刷業的常識或方法有效融入生產工藝中,在意識管理上還停留在“復合加分切”的原有生產管理模式;另一方面,國內關于煙用內襯紙色差控制管理的相關資料幾乎空白,生產靠經驗性操作而非規范性操作,這也是造成當前內襯紙色差波動的根本原因。鑒于色差以及VOC 控制對內襯紙質量所具有重要性,因此,內襯紙廠家應轉軌把自身定位為“一個印刷業企業”,即把印刷所特有的工藝技術屬性與質量控制模式上引入生產及管理,以構建內襯紙色差穩定控制方法體系為今后的工作重心,基于此,本文結合實際生產使用經驗,從影響色差判斷的因素出發,以構建煙用內襯紙色差控制的生產工藝流程、建立色差質量管控體系為重心,就相關技術措施和工藝方法作以下探討。

1 影響感官目測評定色差的因素及控制措施

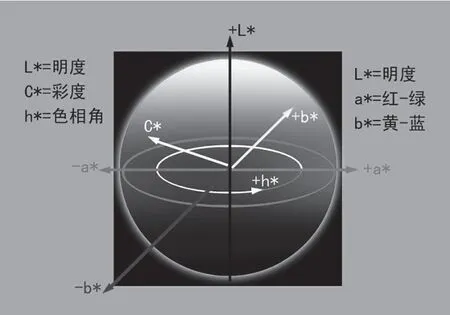

色差,由色調、亮度及飽和度三個方面的差異值綜合而成,是人眼對兩種顏色在視覺上感知到的差異。印刷產品色差專指標樣與生產樣之間的儀器檢測色差或目測色差,概念上是“重現或復制標準顏色”。顏色的表示方法是以1976 年國際照明委員會推行的CLE*L*A*B 色系廣泛應用,具體以檢測儀器得出數據來表示,并用于調色及過程生產色差控制,色系表示如圖1。

圖1 色系表

1.1 影響感官目測評定色差的因素

光照條件——環境光線的強度能夠顯著影響人眼對顏色的感知。例如,在光線充足的條件下人眼會將顏色判斷為明亮鮮艷,而相同顏色在昏暗的環境里,人眼則會認為其比實際暗淡。

光源——同一顏色在陽光、白熾燈、熒光燈等不同的照明光源下,呈現出的視覺效果是有差異的。

觀察者——即便是能正常辨別顏色的人,對色彩的感知也會有所不同,這些差異由基因、年齡、健康狀況等因素造成,進而導致同一顏色在不同的人看來是有區別的。

尺寸——面積的大小會影響人眼對顏色的評定,因為顏色的強度隨面積的變化而改變。具有相同顏色而面積不同的兩個區域,大面積區域的色彩通常會比小面積上的看起來更加明艷,我們將這種現象稱為面積效應。

背景——將被測物體放在白色的背景前都會顯得灰暗,而當背景換成黑色時,會使其看起來變得明亮,這就是所說的對比效應。觀察者在對顏色進行目視比對時,周邊的彩色物體也極易影響最終的判定結果。

方向——由于涂料存在一定的方向特性,當我們觀察同一物體的某個點時,即便角度只有稍許偏移,看起來上還是會有明暗之差。

1.2 配置標準看樣箱,降低外在因素對人眼判斷色差的影響

目前多家煙用內襯紙生產廠的環境光源都較差,尤其在天氣不佳或夜班時段,自然光線的不足導致車間光線昏暗。同時,煙用內襯紙印刷面折光度較大,這一特性致使目測比色時光源和角度都無法做到完全一致。為盡可能降低外在因素對人眼判斷色差的影響,確保顏色判定結果的準確性,配置標準看樣箱以此保證在相同的光源及可控條件下進行目視比色是比不可少的。

印刷業廣泛采用國際通用標準中人工日光D65作為評定貨品顏色的標準光源。國內生產的目視比色箱基本同時具備D65 光源和A 光源的切換功能,目視比色箱特點:顯示每種光源的使用時間和總時間;光源自動切換,具備同色異譜功能;無需預熱,不會閃動,可保證使用者快速而可靠地評價顏色;能耗小,不發熱(無需散熱),發光效率高;配置有英、美標準常用光源;體積小,使用方便。比色箱外形如圖2 所示:

圖2 比色箱外形

1.3 配備精確的檢測儀器以及色差儀的選型配置

靠感官目測評定色差有一定局限性,且人眼無法對顏色做到數據化的分析處理。由此,借助色差檢測儀對產品色差進行數據化監控管理,同時輔助人眼對產品色差進行評估,才是科學有效的產品外觀色差質量控制方式。

國內印刷業常用的色差儀有美國“愛色麗”和日本“美能達”二個廠家,從比對檢測得出的實踐經驗來看,其測試原理是相同的。但由于二種品牌色差儀在檢測孔徑和角度光源上存在差異,當檢測同一試樣色差時所得出的數據也會有所不同。如果同時使用這兩種儀器,需確定并參照其中一臺儀器的目標色差值作另一臺的參數修正,在精度比對操作應用上較為繁瑣。另外,色差儀按功能區別主要可分為CR 和CM 兩大系列,CM 系統相較于CR系統測色精度更高,且CM 能夠測出某一顏色的色空間的絕對值,還能測出兩個顏色之間的色差值(△E)。與此相比,CR 只能測出兩個顏色之間的色差值,不能測顏色色空間的絕對值。綜上所述,結合色差儀的性能、價格及使用效果,建議廠家咨詢用戶檢測部門,統一作CM 系列同品牌同型號的臺式色差儀配置[1]。

2 構建煙用內襯紙色差控制的生產工藝流程

2.1 根據不同品種的內襯紙色差標準研發專用墨

紅、黃、藍是自然界中不能再分解的三種基本顏色,而由三原色相互混合所形成的顏色被我們稱為復色。通過色調、明度和飽和度這三個參數可以對色彩進行數據化分析處理。多數卷煙品牌內襯紙所采用的主體色澤為金黃色,均屬復色。色調上有偏黃、偏青、偏紅、偏深、偏淺,光澤上有偏亮與偏暗的分類區別。

研發內襯紙專色可聯合油墨廠家,結合并采集內襯紙的紙張厚度、印版參數(線/cm)、印速、油墨粘度與上色厚薄、壓紋厚度與壓輥壓力等工藝因素,通過動態到明晰因素的掌控,以目標色一級色差0.5 為基準,反復打樣并依據色差檢測數據調色。如果△L、△a、△b 值在0.5,△E 值在1.0 以內時,油墨廠家可用分色技術處理研發成專色,并在后續的生產實踐中不斷優化更新應用。值得提示的是,專色應看成一個相對的“基色”,受多種因素的干擾,色差控制最隱性、最可靠的技術是內襯紙生產廠自身對生產環節因素變化與油墨色差細微調整上的實際經驗和操作能力。

2.2 專用墨推廣應用須具備的技術條件和撐控方法

(1)印刷版:不同印版的制版密度及版深與印刷顏色、印墨厚薄有直接關系,統一印版制版參數是專用墨應用的首要條件。

(2)油墨粘度:目前內襯紙生產廠均不具備恒溫恒濕的生產環境條件,這就導致季節的變化對在線印刷油墨粘度有較大影響。例如:干燥季節對油墨揮發性影響大,油墨粘度高會導致印墨印厚或顏色印深。因此在線人員應學會觀察墨槽,或學會使用油墨量杯跟蹤測量粘度以便及時對粘度參數作出調整,同時廠家應要求油墨廠對油墨粘度穩定性操作提供最便捷的技術支持。

(3)壓紋厚度:對于內襯紙的壓紋厚度用戶可進行指標的擬定,內襯紙生產廠需重點關注的是生產過程中對壓紋輥壓力進行匹配掌控,另一方面,內襯紙廠應對壓紋輥的使用質量與報廢周期有較為客觀理性的評估。

(4)印刷速度與壓紋速度:印刷速度與印墨厚薄及色澤有關,同樣壓紋速度與壓紋厚度及色澤有關;另外,印刷工序和壓紋工序在收卷時的中轉導輥在不同生產速度下對紙表產生的接觸摩擦不同,對紙面色澤的干擾也很大。最大的隱患是:先印后壓的生產間隔時間太長,對產品色差補救造成困難。因此,印刷速度與壓紋速度的匹配以及兩工序在生產中的相互配合對內襯紙色差的控制極為重要,對關鍵工藝的經驗總結及實際操作的把控,反映出工藝組織者的綜合技能和管理水平。

(5)印刷紙張:來料原紙的厚度、鋁箔的光澤都存在一定的不穩定性,因此,生產者需預前性、主動性地對每批來料做出評估,根據實際來料情況進行相應的工藝調整,不受來料牽制,從而生產出質量合格的產品。

(6)紙張白度對印刷色差的影響:無論是通過目測還是儀器測量,我們都可以相信,紙張本身的白度總是定的,不同紙張間的白度差也是一定的。這些白度不同的紙張的印后色差卻是不一定的,時大時小。對于某一指定標準,紙張的白度差越大,產生的色差值并不像人們預料的那樣越大,有時反而更小,憑目測的方法挑選一種白度相近的紙張代替的作法是不可取的。

(7)紙張的酸堿度:酸堿度不僅會影響油墨氧化結膜干燥的速度,而且,有些顏料在酸性或堿性條件下是不穩定的,印于其上的油墨會發生色變現象。紙張的白度僅是它對白光的反射能力的一個表征,對印在它上面的油墨的呈色效果會產生一定的影響,但它遠不是決定其效果的唯一因素[1]。

3 建立全面系統的色差質量管控體系

(1)油墨廠所供貨油墨必須符合內襯紙衛生安全性要求,內襯紙生產廠應指定專人負責收集和跟蹤批次產品的衛生安全性指標狀態,確保使用油墨的衛生安全性指標始終保持在規定的范圍內。

(2)按技術質量指標要求,規范生產工序的操作質量水平,引導員工從隨意性生產意識向規范性責任意識轉變。在生產過程中設置多個質量檢查點,對產品質量嚴格把關確保每個生產環節都達到預期的標準。

(3)常規煙用內襯紙材料標準中對色差標準規定為:△E ≤2.5 或與實物標樣比對一致,質量分類為A 級(不合格即為否定項)。按嚴控嚴管原則,建議內襯紙生產廠提高企業的色差內控標準和技術管理水平,按照0.5 ≤△E ≤1.5 對二級色差進行控制。此項參數范圍的設定,意味著對△L、△a、△b 的色偏控制必須在1.0 以內。

(4)檢測設備的精度和可靠性直接決定了產品質量,內襯紙生產廠應定期對現用色差儀的精度進行合理的評審,確保儀器的準確性和穩定性,如達不到生產控制的檢測作用,需對色差儀的型號配置進行提升。

(5)秉承”專崗專人”的原則配置技術人員,其通過自身豐富的經驗和專業的技能可以更高效地完成任務,保證產品質量到達預期標準。針對油墨顏色的問題,建議生產廠配置調墨人員,根據內襯紙印刷顏色特點與配色的關系,結合色差檢測數據,熟練掌控調色技能,以便高效準確地完成不同波動性因素引起的在線調色糾偏工作。在生產過程中配置色差儀檢測人員,掌握色差概念和色差儀的檢測原理,配合產品生產及產品色差的監控;同時配置生產工藝技術人員,系統把控內襯紙的生產工藝技術和產品標準要求,全方位指導員工技能提升和監督生產控制,規范生產環節的色差質量控制內容及措施,以“工藝措施設計及管理”保“產品質量生產及運行”為責任職能。

4 結論

雖然生產者和使用者主觀上都嘗試過一些技術方法或控制管理進行生產支撐,與常規印刷工藝產品相比,內襯紙張色澤表現最大的工藝區別、變化影響的因素是壓紋工序,因此造成色差控制穩定性上存在難度。一方面,印刷企業沒有重視把印刷業的常識或方法有效融入生產工藝中,意識管理上多數廠家還停留在“復合加分切”的原有生產管理模式;另一方面,國內關于內襯紙色差控制管理的相關資料幾乎空白,生產靠經驗性操作而非規范性操作,這也是造成當前內襯紙色差波動的根本原因。