灌漿套筒連接混凝土柱腳節(jié)點(diǎn)抗震性能研究

楊永超

(山東天健信達(dá)工程咨詢有限公司,山東 臨沂 276000)

0 引言

利用混凝土-FDP(高性能纖維聚合材料)摻雜技術(shù)提高混凝土強(qiáng)度的研究思路目前已在路橋領(lǐng)域得到了廣泛應(yīng)用,取得了良好成效。李秋林等[1]深入研究了高層鋼結(jié)構(gòu)建筑抗震性能的關(guān)鍵影響因素,對(duì)破壞性構(gòu)件模擬實(shí)驗(yàn)原則進(jìn)行了優(yōu)化補(bǔ)充,構(gòu)建了系統(tǒng)分析表征參數(shù)體系。胡方鑫等[2]采用可更換屈曲約束耗能板優(yōu)化結(jié)構(gòu)研究了鋼框架柱腳節(jié)點(diǎn)的抗震特性,發(fā)現(xiàn)在相同沖擊能量的前提下,耗能板結(jié)構(gòu)可在低承載能力條件下表現(xiàn)出更優(yōu)良的結(jié)構(gòu)穩(wěn)定性。李成玉等[3]采用損傷分析的方式,分析了滑移摩擦柱腳震中的損傷產(chǎn)生過(guò)程和損傷程度,證明不同的節(jié)點(diǎn)連接方式顯著影響結(jié)構(gòu)的抗震性能。綜合以上研究結(jié)果可合理推測(cè)利用FRP-混凝土加固材料可有效減少地震對(duì)預(yù)制混凝土柱的損傷,本文在以往研究的基礎(chǔ)上進(jìn)行材料模擬實(shí)驗(yàn),綜合考慮連接節(jié)點(diǎn)對(duì)結(jié)構(gòu)抗震性能的影響,利用正交實(shí)驗(yàn)法進(jìn)行性能和抗震損傷分析。

1 FRP-混凝土材料柱腳連接節(jié)點(diǎn)抗震性能實(shí)驗(yàn)

1.1 材料性能正交實(shí)驗(yàn)參數(shù)設(shè)計(jì)

由于FRP-混凝土摻雜材料并未改變灌漿套筒連接施工方式,因此利用原有的施工設(shè)備和標(biāo)準(zhǔn)進(jìn)行施工,與傳統(tǒng)材料相比,摻雜材料具有高強(qiáng)度、高延展性的特點(diǎn),在當(dāng)前的裝配建筑施工環(huán)境下有良好的應(yīng)用價(jià)值。相關(guān)研究表明,F(xiàn)RP-混凝土構(gòu)件本身具有良好的抗震性能,本實(shí)驗(yàn)在此基礎(chǔ)上進(jìn)一步將節(jié)點(diǎn)連接層次納入抗震性能評(píng)價(jià)范疇。灌漿套筒連接會(huì)形成外包式柱腳,實(shí)驗(yàn)以現(xiàn)有的外包式規(guī)范柱腳形式為基準(zhǔn)模型,測(cè)試埋深、軸壓比和套管厚度對(duì)建筑結(jié)構(gòu)抗震性能的影響[4]。

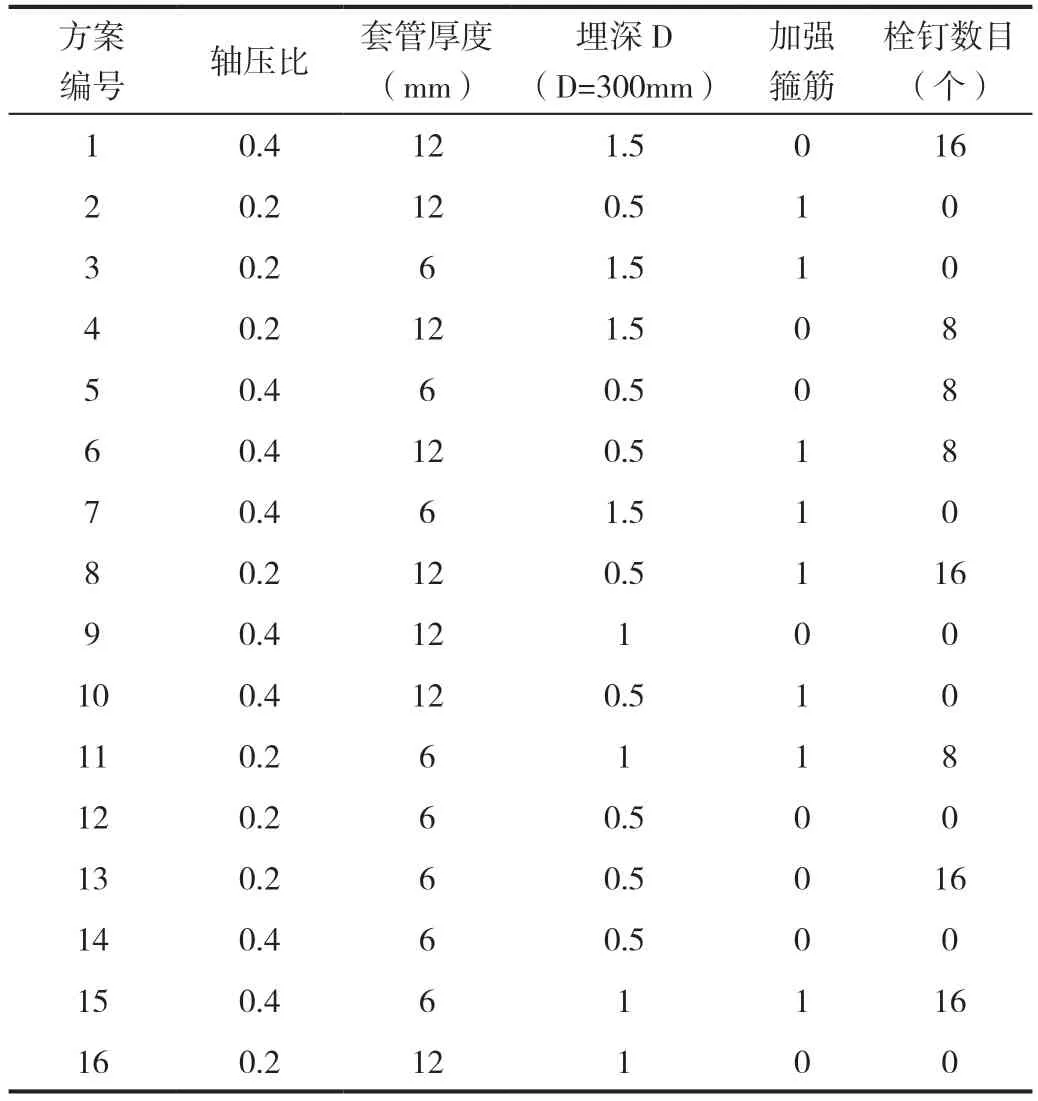

實(shí)驗(yàn)采用正交實(shí)驗(yàn)設(shè)計(jì)模式,通過(guò)改變軸壓比和套管厚度、埋深、箍筋設(shè)置與栓釘數(shù)目五個(gè)基本參數(shù),基本構(gòu)型為5 因素3 水平,構(gòu)建出16 組不同的實(shí)驗(yàn)設(shè)計(jì)方案,每個(gè)構(gòu)件實(shí)驗(yàn)組具體參數(shù)設(shè)置數(shù)據(jù)如表1 所示。

表1 構(gòu)件正交設(shè)計(jì)參數(shù)詳情表

其中加強(qiáng)箍筋0 水平表示不加設(shè)加強(qiáng)箍筋,1 水平表示加裝箍筋,埋深以套管內(nèi)直徑D 為基準(zhǔn),D 取300mm。套管主要采用水泥Q345 鋼材,F(xiàn)RP 性能材料由建筑市場(chǎng)購(gòu)置得到,材料為微米級(jí),摻雜比例選定與流程均按照摻雜混凝土標(biāo)準(zhǔn)操作手冊(cè)進(jìn)行,對(duì)于形成的標(biāo)準(zhǔn)大小水泥塊進(jìn)行壓力測(cè)試,抗壓能力為78.12MPa±8.43MPa。

1.2 材料性能實(shí)驗(yàn)構(gòu)件模擬設(shè)計(jì)

模擬構(gòu)件采用天津廣德材料集團(tuán)的FRP 微米級(jí)復(fù)合纖維材料,灌注混凝土材料采用C25 標(biāo)準(zhǔn),鋼管采用Q345 鋼材,每組方案設(shè)置8 個(gè)柱腳節(jié)點(diǎn)試件進(jìn)行平行實(shí)驗(yàn),利用SPSS 數(shù)據(jù)分析軟件分析數(shù)據(jù),置信區(qū)間為95%,去掉異常值后計(jì)算平均值。構(gòu)件在設(shè)定的變量參數(shù)條件下進(jìn)行荷載實(shí)驗(yàn)。實(shí)驗(yàn)中柱體設(shè)計(jì)為1 500mm,加裝25mm 作漿料,柱體箍筋采用標(biāo)準(zhǔn)鋼材,鋼筋套筒采用傳統(tǒng)連接模式,套筒上注漿口與出漿口間距設(shè)置為117mm[5]。

試驗(yàn)?zāi)M現(xiàn)場(chǎng)的施工工序進(jìn)行加工,均采用傳統(tǒng)的混凝土套筒施工方式,構(gòu)件分為預(yù)制構(gòu)件和現(xiàn)澆構(gòu)件。其中柱體和地梁在實(shí)驗(yàn)前按照?qǐng)D紙進(jìn)行加工預(yù)制,所有實(shí)驗(yàn)采用的主體均為同批次加工產(chǎn)物,灌漿套筒為加工成品,利用滾軋直螺紋的方式與柱內(nèi)鋼筋進(jìn)行連接,套筒采用預(yù)埋法,外露鋼筋,根據(jù)分組不同分別注入水泥基和FRP-水泥基復(fù)合材料,制成對(duì)照組和實(shí)驗(yàn)組的基礎(chǔ)構(gòu)件。構(gòu)件制作完成以后,檢查各類(lèi)監(jiān)測(cè)點(diǎn)的埋點(diǎn)是否準(zhǔn)確,安裝好灌漿管。為保證構(gòu)件的代表性,制作的預(yù)制構(gòu)件需要定期進(jìn)行灑水養(yǎng)護(hù),避免部分構(gòu)件因?yàn)楸4婧瓦\(yùn)輸而出現(xiàn)結(jié)構(gòu)性損傷。

2 FRP-混凝土套筒灌漿連接試件破壞模擬分析

2.1 構(gòu)件破壞實(shí)驗(yàn)?zāi)M方法設(shè)計(jì)

實(shí)驗(yàn)采用示數(shù)型壓力設(shè)備進(jìn)行軸向施壓,通過(guò)反力架控制加壓方向,加載力與柱體軸線的夾角需要控制在6.5°以內(nèi)。狀態(tài)穩(wěn)定后,利用滾軸改變壓力加載方向。方向的互動(dòng)改變需要嚴(yán)格利用儀表進(jìn)行檢測(cè)控制,地梁全程不應(yīng)出現(xiàn)軸向轉(zhuǎn)動(dòng)的情況,避免影響實(shí)驗(yàn)結(jié)果。實(shí)驗(yàn)過(guò)程中利用MTS 控制系統(tǒng)實(shí)現(xiàn)水平低周往復(fù)荷載變化。軸向施壓起始?jí)毫χ翟O(shè)定為10kN,然后改變荷載方向,再重新回到原受力方向后改變荷載力,本次實(shí)驗(yàn)荷載增量為10kN/次[6],循環(huán)直至數(shù)字式的裂縫寬度檢測(cè)儀采集到水平值以上數(shù)值為止,觀察此時(shí)構(gòu)件裂紋的發(fā)展情況。

2.2 構(gòu)件破壞實(shí)驗(yàn)結(jié)果對(duì)比

對(duì)照組與實(shí)驗(yàn)組在同一方案中軸壓比、套管厚度、埋深D、加強(qiáng)箍筋、栓釘數(shù)目等條件均保持一致,僅改變灌漿混凝土的基準(zhǔn)性質(zhì),對(duì)照組采用FRP-混凝土材料,混合質(zhì)量比根據(jù)相關(guān)手冊(cè)選定,對(duì)照組采用一般混凝土。

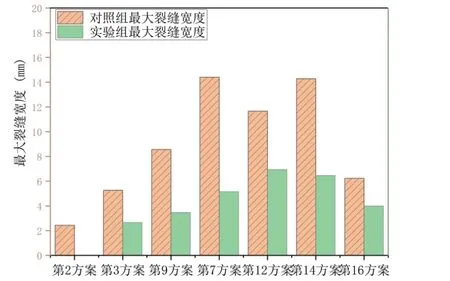

通過(guò)總結(jié)實(shí)驗(yàn)現(xiàn)象發(fā)現(xiàn),在軸向加壓階段對(duì)照組和實(shí)驗(yàn)組構(gòu)件均無(wú)明顯的損壞現(xiàn)象,柱體與基礎(chǔ)完好。當(dāng)壓力為102.41kN 時(shí)第12 方案對(duì)照組套管與基礎(chǔ)界面的連接處出現(xiàn)細(xì)小裂縫,此時(shí)裂縫寬度計(jì)出現(xiàn)示數(shù)波動(dòng),其他組均無(wú)明顯的示數(shù)反應(yīng)。當(dāng)壓力荷載為130.83kN 時(shí),多數(shù)對(duì)照組基礎(chǔ)頂面出現(xiàn)裂縫,出現(xiàn)水平位移。隨著荷載不斷變化,裂縫開(kāi)始快速發(fā)展延伸。以第4 方案對(duì)照組為例,此時(shí)構(gòu)件出現(xiàn)弧形裂縫,位移達(dá)到54.12mm,裂縫距離基礎(chǔ)表面約為320mm。隨著荷載增大,裂縫不斷發(fā)育,構(gòu)件出現(xiàn)混凝土脫開(kāi)現(xiàn)象。而實(shí)驗(yàn)組在荷載為4kN 時(shí),出現(xiàn)裂縫示數(shù)的為第12 方案、第7 方案和第14 方案。以14 方案為例,其柱腳處出現(xiàn)裂縫,裂縫寬度檢測(cè)儀出現(xiàn)示數(shù),構(gòu)件出現(xiàn)側(cè)向位移。實(shí)驗(yàn)統(tǒng)計(jì)了在135kN 荷載條件下,出現(xiàn)裂紋的構(gòu)件的最大裂縫寬度對(duì)比如圖1 所示。

圖1 實(shí)驗(yàn)組與對(duì)照組最大裂縫寬度對(duì)比圖

其中對(duì)照組最大裂縫寬度平均值為8.97mm,分布標(biāo)準(zhǔn)差為4.01,實(shí)驗(yàn)組最大裂縫寬度平均值為4.52,分布標(biāo)準(zhǔn)差為2.71。示數(shù)結(jié)果顯示,實(shí)驗(yàn)組構(gòu)件破壞情況優(yōu)于實(shí)驗(yàn)組,裂縫寬度受軸壓比、套管厚度、埋深D 等因素影響趨勢(shì)與對(duì)照組相似,說(shuō)明應(yīng)用FRP-混凝土一定程度上緩解了構(gòu)件在地震破壞環(huán)境下混凝土開(kāi)裂情況。

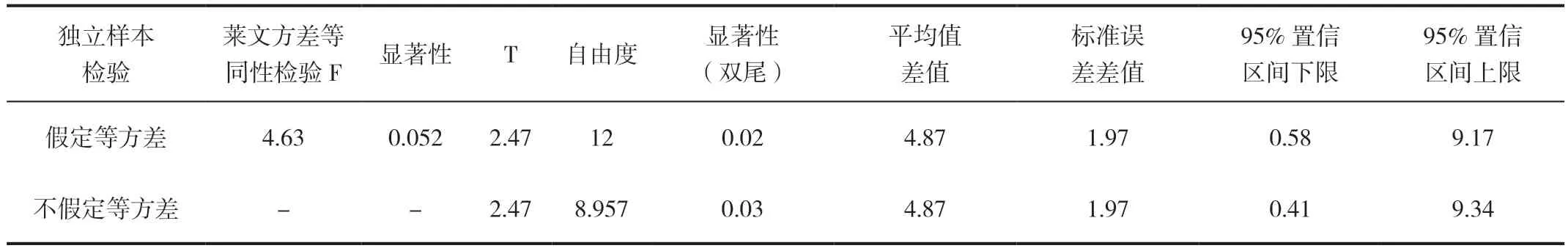

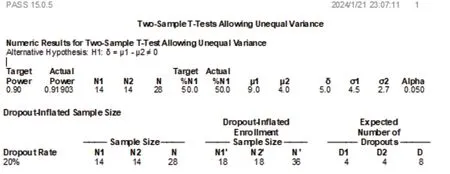

為驗(yàn)證數(shù)據(jù)的充足性和有效性,記對(duì)照組為F1,實(shí)驗(yàn)組為F2,根據(jù)實(shí)驗(yàn)結(jié)果,F(xiàn)1 組平均值μ1=8.97,δ1=4.01,F(xiàn)2 組平均值μ2=4.52,δ2=2.71。利用SPSS 對(duì)兩組數(shù)據(jù)進(jìn)行獨(dú)立樣本T 檢驗(yàn)[7],結(jié)果如表2 所示。

表2 最大裂縫獨(dú)立因子T 檢驗(yàn)分析結(jié)果表

結(jié)果顯示,二組之間萊文方差等同性檢驗(yàn)顯著性P=0.052>0.05,二組之間方差不齊,以不假定方差計(jì)算結(jié)果為準(zhǔn)。均值對(duì)比結(jié)果顯示,二者之間雙尾顯著性p=0.03<0.05,說(shuō)明間FRP-混凝土材料數(shù)據(jù)與普通混凝土數(shù)據(jù)在0.05 顯著性水平存在顯著性差異,效果改進(jìn)具有統(tǒng)計(jì)學(xué)意義。利用PASS 對(duì)測(cè)試數(shù)據(jù)量進(jìn)行檢驗(yàn),設(shè)定數(shù)據(jù)把握度為90%,根據(jù)統(tǒng)計(jì)的方差不等的計(jì)算結(jié)果,利用PASS 進(jìn)行不等標(biāo)準(zhǔn)差T 檢驗(yàn)樣本量模擬計(jì)算,結(jié)果如圖2 所示。

圖2 PASS 樣本量分析詳情圖

證明實(shí)驗(yàn)組與對(duì)照組之間存在顯著性差異,需要的有效樣本數(shù)量為28 個(gè),考慮20%的檢測(cè)異常概率,需要的檢測(cè)樣本數(shù)量為36。試驗(yàn)中每組方案進(jìn)行了8 組平行試驗(yàn),試驗(yàn)對(duì)7 組方案進(jìn)行了裂縫統(tǒng)計(jì),有效數(shù)據(jù)為112個(gè),遠(yuǎn)高于所需的樣本數(shù),因此統(tǒng)計(jì)數(shù)據(jù)充足,數(shù)據(jù)分析結(jié)果有效。

3 FRP-混凝土套筒灌漿連接抗震性能參數(shù)分析

3.1 強(qiáng)度退化分析

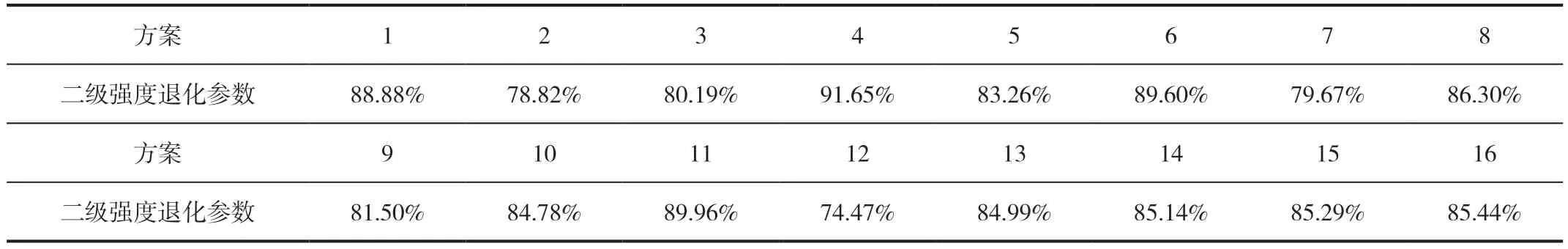

結(jié)構(gòu)破壞性試驗(yàn)利用低周往復(fù)荷載檢驗(yàn)結(jié)構(gòu)抗震性能,為定向分析不同的因素對(duì)構(gòu)件穩(wěn)定性的破壞,對(duì)各方案在實(shí)驗(yàn)過(guò)程中的強(qiáng)度退化程度進(jìn)行了定量計(jì)算。研究采用第二次循環(huán)前后的峰值的比值作為評(píng)價(jià)參數(shù),稱(chēng)為二級(jí)強(qiáng)度退化參數(shù)。實(shí)驗(yàn)組不同方案的二級(jí)退化參數(shù)記錄如表3 所示。

表3 不同方案強(qiáng)度二級(jí)退化參數(shù)表

實(shí)驗(yàn)結(jié)果表明,對(duì)于采用了混合材料的實(shí)驗(yàn)組,二級(jí)退化參數(shù)值處于78%~92%之間,退化程度不強(qiáng)。但是采用了加固措施的方案其二級(jí)退化參數(shù)明顯高于未采用加固措施的構(gòu)件,比如方案12,其二級(jí)退化參數(shù)為74.47%。而采用了加固措施并增加埋深的方案6,其二級(jí)退化參數(shù)89.60%,相較于方案6 提升了15.13%。二級(jí)退化參數(shù)數(shù)值越大,當(dāng)退化參數(shù)低于60%說(shuō)明結(jié)構(gòu)強(qiáng)度發(fā)生了明顯退化,結(jié)構(gòu)整體已經(jīng)發(fā)生了不穩(wěn)定變化,已經(jīng)逼近界限范圍。利用SPSS 進(jìn)行正交方差分析,認(rèn)為對(duì)于二級(jí)退化參數(shù)存在顯著性影響的參數(shù)是埋深、是否加強(qiáng)箍筋和軸壓比。采用了FRP-混凝土材料進(jìn)行套筒灌漿連接的試件在選擇450mm 埋深并加裝箍筋和栓釘后,抗損傷性能良好,在地震過(guò)程中柱腳節(jié)點(diǎn)的承載力退化得到了有效優(yōu)化。

3.2 節(jié)點(diǎn)剛度退化

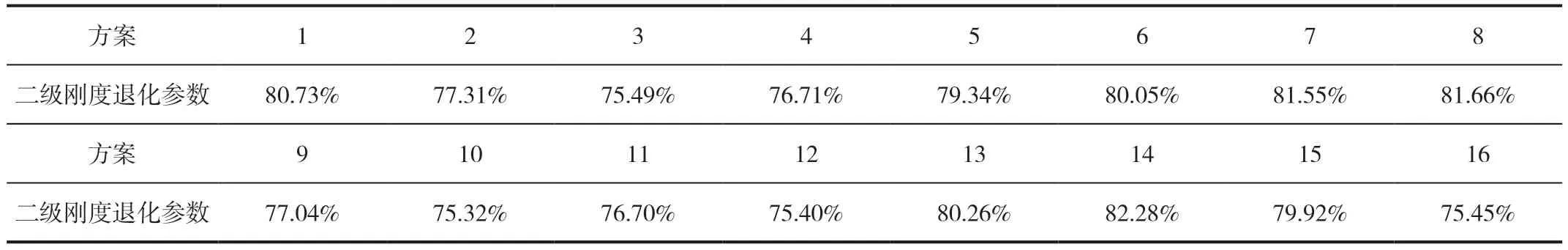

為驗(yàn)證不同方案之間的節(jié)點(diǎn)剛度退化區(qū)別,同時(shí)檢測(cè)記錄不同的構(gòu)件在混凝土開(kāi)裂和鋼筋扭曲情況,利用割線剛度對(duì)不同周期的構(gòu)件剛度進(jìn)行表征,計(jì)算荷載周期滯回環(huán)割線剛度曲線峰值位移和矢量荷載變化絕對(duì)值之間比值作為剛度表征參數(shù)。為定量比較不同試件的剛度退化情況,對(duì)計(jì)算出的表征參數(shù)進(jìn)行了標(biāo)準(zhǔn)化和統(tǒng)一化處理,因此采用一個(gè)測(cè)試周期前后的剛度表征參數(shù)的比值作為退化參數(shù),實(shí)驗(yàn)同樣選用第二荷載周期,退化參數(shù)記為二級(jí)剛度退化參數(shù)[8],具體數(shù)值如表4 所示。

表4 不同方案剛度二級(jí)退化參數(shù)表

荷載破壞實(shí)驗(yàn)初期,試件的剛度承載力達(dá)到峰值,開(kāi)始逐步進(jìn)入剛度下降趨勢(shì),利用SPSS 進(jìn)行曲線的曲率分析,發(fā)現(xiàn)第二周期內(nèi)剛度變化進(jìn)入典型變化區(qū)。二級(jí)退化參數(shù)值處于75%~83%之間,部分設(shè)計(jì)合理的方案的剛度曲線下降區(qū)域平緩且有明顯的曲線平滑區(qū),如方案8,平均剛度退化參數(shù)為81.66%。這表明在合理的鋼管厚度的條件下,采用FRP-混凝土材料進(jìn)行套筒灌漿連接形成的柱腳節(jié)點(diǎn)有良好的延伸性,剛度退化延緩,抗震性能得到了提升。同時(shí)說(shuō)明加裝箍筋和栓釘能在第二周期提升結(jié)構(gòu)的穩(wěn)定性,減緩地震初期結(jié)構(gòu)的剛度退化。

4 結(jié)論

(1)研究采用模擬實(shí)驗(yàn)法進(jìn)行了FRP-混凝土材料柱腳連接節(jié)點(diǎn)抗震性能測(cè)試,采用統(tǒng)計(jì)學(xué)手段以軸壓比、套管厚度、埋深D、加強(qiáng)箍筋、栓釘數(shù)目作為水平因子構(gòu)建了16 組不同條件正交實(shí)驗(yàn),證明在不同的施工條件下FRP-混凝土材料與普通混凝土材料的應(yīng)用效果存在顯著差異。結(jié)構(gòu)破壞性實(shí)驗(yàn)結(jié)果顯示,新材料在構(gòu)件在地震破壞環(huán)境下混凝土開(kāi)裂情況得到了改善。樣本量分析結(jié)果顯示,實(shí)驗(yàn)有效數(shù)據(jù)量遠(yuǎn)大于所需樣本量,數(shù)據(jù)信息合理有效。

(2)利用正交方差分析確定了對(duì)于結(jié)構(gòu)強(qiáng)度和結(jié)構(gòu)剛性影響較大的關(guān)鍵因子。結(jié)果表明,采用FRP-混凝土材料進(jìn)行套筒灌漿連接形成的柱腳節(jié)點(diǎn)有良好的結(jié)構(gòu)剛性和延展力,采用450mm 埋深并加裝箍筋和栓釘可以有效緩解地震初期結(jié)構(gòu)強(qiáng)度和剛度退化的情況,提升構(gòu)件抗震性能。