多規(guī)格焊接H 型鋼雙絲埋弧焊工藝的研究及應(yīng)用

谷蓉,王志興

(1.山西建設(shè)投資集團有限公司,山西 太原 030032;2.山西瀟河建筑產(chǎn)業(yè)有限公司,山西 太原 030401)

0 引言

在裝配式鋼結(jié)構(gòu)住宅中,組焊H 型鋼一般常用材料為Q355B 的低合金結(jié)構(gòu)鋼,而且在《建筑抗震設(shè)計規(guī)范》當中梁與柱剛性連接時,明確要求柱在梁的翼緣上下500mm 范圍內(nèi)區(qū)域內(nèi),柱翼緣板和柱腹板間主焊縫要達到全熔透焊接質(zhì)量的要求,在裝配式鋼結(jié)構(gòu)中,實現(xiàn)H 型鋼腹板與翼緣板之間的焊縫全熔透是必需的,傳統(tǒng)焊接H 型鋼主焊縫的全熔透的焊接工藝為正面二氧化碳氣保焊打底,背面進行碳弧氣刨清根的方式,導致生產(chǎn)周期長、焊縫質(zhì)量不穩(wěn)定、現(xiàn)場噪音大,同時焊接煙塵大,污染也比較嚴重,因此為了解決傳統(tǒng)做法弊端,查閱相關(guān)文獻,俞玨涵等[1]在筒體、接管等結(jié)構(gòu)焊接過程中,提出了通過控制鈍邊厚度,正面焊接時采用小電流、較快焊接速度,反面采用較大焊接電流保證反面焊縫金屬可以熔透、鈍邊充分熔合母材的方法來達到焊后免清根的目的的觀點;馬杰[2]針對H 型鋼打底焊接后,為消除根部缺陷而采用背面碳弧氣刨清根的工序,易產(chǎn)生變形,且焊接效率不高等問題,采用K 形坡口雙面雙弧同步CO2氣體保護焊免清根技術(shù),由2 名焊工在H 型鋼腹板兩側(cè)同時施焊,各自熔池焊透后形成同一公共熔池,并以相同速度勻速施焊,焊接后免去了清根的工序,有效減小了焊接變形的方法。

本文在此基礎(chǔ)上發(fā)現(xiàn)在焊接H 型鋼焊接過程中大部分采用埋弧焊工藝,所以總結(jié)出通過不清根技術(shù)直接進行埋弧焊接達到全熔透的焊接質(zhì)量要求,得出埋弧焊不清根技術(shù)焊接工藝參數(shù)和操作標準,為埋弧焊的推廣應(yīng)用及全熔透焊縫的施工方法開辟了新的思路。

1 埋弧焊焊接工藝分析

本次研究采用的焊絲需要適應(yīng)大多數(shù)鋼結(jié)構(gòu)工程的要求,并且滿足《鋼結(jié)構(gòu)焊接規(guī)范》要求,故選用建筑鋼結(jié)構(gòu)行業(yè)中使用的常規(guī)埋弧焊絲H08MnA。焊劑在埋弧焊中有保護熔池、冶金及提高焊縫性能的作用,目前在鋼結(jié)構(gòu)制造行業(yè)中常用埋弧焊劑為SJ101 和HJ431 兩種,前者屬于氟堿型燒結(jié)型焊劑,后者屬于熔煉型高錳焊劑。由于Mn 元素可與焊縫金屬中的S元素形成MnS,對控制熱裂紋有極大作用,從控制熱裂紋的角度考慮,應(yīng)選用HJ431 為宜。雙絲焊熱輸入量較大,保證焊縫韌性至關(guān)重要,SJ101 焊縫韌性優(yōu)于HJ431,并且對于大電流焊接時,SJ101 脫渣性能也優(yōu)于HJ431,綜合考慮決定選用SJ101。

實現(xiàn)組焊H 型鋼的全熔透的焊接質(zhì)量主要受構(gòu)件與焊絲的夾角、焊接參數(shù)的影響,因此為了保證組焊H 型鋼的全熔透必須了解埋弧焊焊接的熔深,根據(jù)以往平板對接的工程經(jīng)驗,埋弧焊熔深大約為1.2mm/100A(焊絲與構(gòu)件垂直,如圖1 所示),而本次研發(fā)埋弧焊焊接H 型鋼時,焊接位置為平角焊和船形焊位置,該兩種焊接位置會不同程度降低了埋弧焊接的熔深,通過分析埋弧焊不同焊接位置的熔深去研究平角埋弧焊接和船形焊接實現(xiàn)全熔透的焊接質(zhì)量。

圖1 埋弧焊堆焊熔深示意圖

2 多規(guī)格焊接H 型鋼雙絲埋弧焊工藝研究

2.1 雙臂平角埋弧焊接H 型鋼工藝

雙臂平角埋弧焊接主要針對腹板比較薄和不需要實現(xiàn)全熔透的埋弧焊焊接方式進行研發(fā),對于不需要實現(xiàn)全熔透的埋弧焊焊接在此不做研究和分析,對于通過對雙臂平角埋弧焊實現(xiàn)全熔透研究尋找出實現(xiàn)腹板的最大厚度以及各腹板厚度的焊接工藝參數(shù)。

在裝配式鋼結(jié)構(gòu)中,組焊H 型鋼中較薄的腹板采用平角焊時,必須明確平角焊的焊接角度和焊接工藝參數(shù),同時平角焊焊接的H 型鋼腹板,焊腳高度一般不會超過腹板厚度,平角焊時采用雙絲會造成熔池偏向腹板,造成成型差,所以平角焊一般采用單絲埋弧焊。

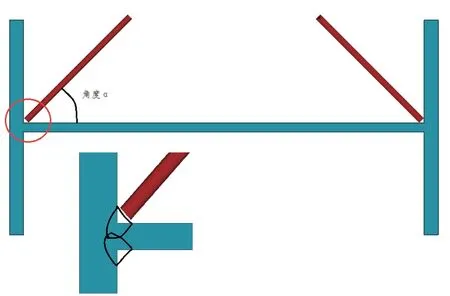

平角焊接時需要保證腹板與翼緣板角部的熔深,腹板上下面的角部熔深需要重合在一起才能保證實現(xiàn)腹板熔透的可能性,因此埋弧焊槍角度α 根據(jù)理論需要大于45°,使焊槍偏向于腹板,埋弧焊接時可使熔池偏向于腹板與翼緣板角部,實現(xiàn)兩腹板面熔池熔合在一起,如圖2 所示。

圖2 平角焊埋弧焊熔池示意圖

組焊H 型鋼采用平角焊焊接時需要尋找到為實現(xiàn)全熔透焊縫質(zhì)量的埋弧焊焊槍角度α 以及對應(yīng)的焊接工藝參數(shù),同時還需明確平角焊可實現(xiàn)全熔透焊縫質(zhì)量最大腹板厚度[3]。

根據(jù)埋弧焊平面堆焊,埋弧焊熔深l.2mm/100A,采用平角焊時熔池偏向于角部,熔深不會達到l.2mm/100A。為測試平角焊位置熔深情況,通過制定工藝試驗,擬定平角焊接時焊腳與腹板角度α 為45°,通過試驗結(jié)果顯示熔深平均為0.6mm/100A,此參數(shù)為以后焊接工藝參數(shù)的選擇提供了實踐依據(jù)。同時為了保證焊接工藝參數(shù)的適用性,本次工藝試驗擬采用國內(nèi)常用埋弧焊機進行試驗,采用雙絲雙電源焊機DC1600A/AC1250A,數(shù)字化雙絲埋弧焊控制箱MZKD-3。

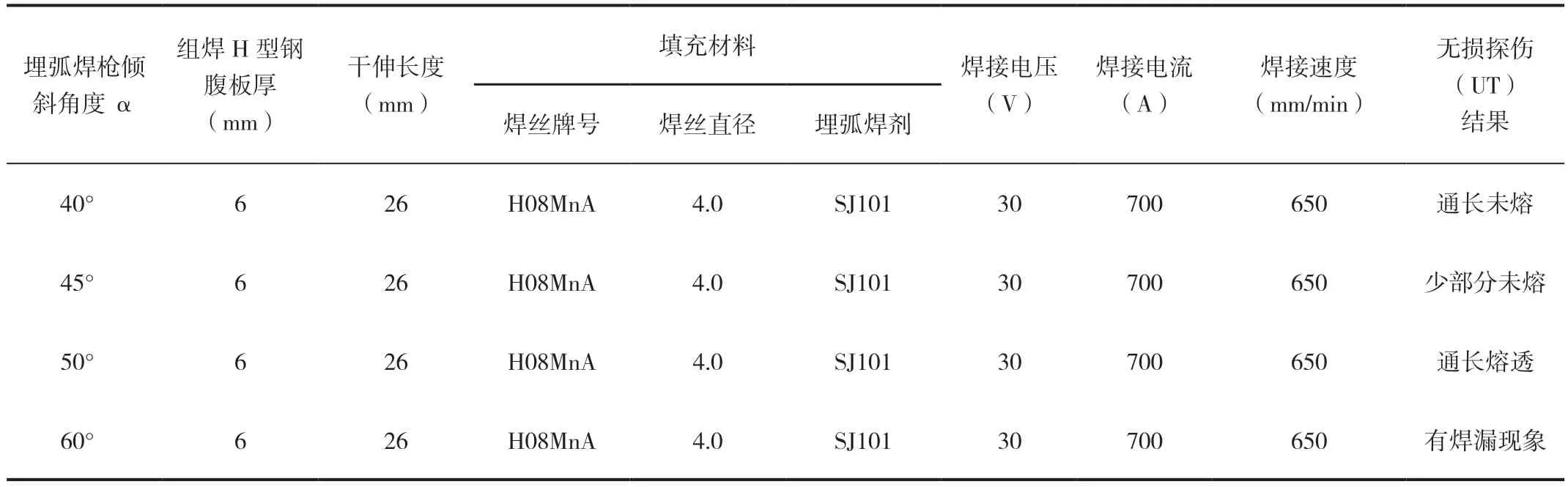

本次工藝試驗采用控制變量法進行試驗,首先以裝配式鋼結(jié)構(gòu)腹板一般最薄為6mm 為試板進行確定埋弧焊槍的傾斜的最佳角度α,如表1 所示。然后通過確定的最佳角度和平角焊可實現(xiàn)全熔透埋弧焊的腹板最大板厚。

表1 確定焊槍最佳傾斜角度α 試驗參數(shù)

根據(jù)上述試驗參數(shù)可知,平角焊采用單絲埋弧焊,焊槍傾斜角度為50°時,全熔透焊接質(zhì)量容易保證,當傾斜角度再增加時,焊接時容易焊漏,且焊縫表面有氣孔的缺陷,且焊縫成型不太好,因此焊槍傾斜50°時,最容易保證焊接質(zhì)量,但在設(shè)置焊槍傾斜角度時,焊槍傾斜可實現(xiàn)35°~ 60°自由選擇,為以后焊接工藝拓展提供條件。

通過上述試驗可以得知,平角焊傾斜角度為50°時,最容易保證焊接實現(xiàn)全熔透,因此,以焊槍傾斜50°為不變參數(shù),試驗獲取平角焊可實現(xiàn)的全熔透最大腹板厚度。根據(jù)一系列試驗,平角焊目前可實現(xiàn)腹板熔透焊接的最大厚度為12mm。

2.2 船形埋弧焊接H 型鋼工藝

由以上平角埋弧焊的分析結(jié)果可知,組焊H 型鋼采用平角埋弧焊實現(xiàn)全熔透埋弧焊腹板的最大厚度為12mm,但是當腹板厚度大于12mm時,采用平角埋弧焊很難保證焊縫熔透,因此,要想實現(xiàn)厚腹板組焊H 型鋼的全熔透焊接,采用船形焊接工藝可以保證焊接質(zhì)量;而船形焊接過程中如果只采用單絲埋弧焊焊接時,實現(xiàn)全熔透的焊接時會使焊接速度變慢,不利于提高生產(chǎn)效率,所以本系統(tǒng)提出采用雙絲埋弧船形焊工藝進行厚板的焊接。

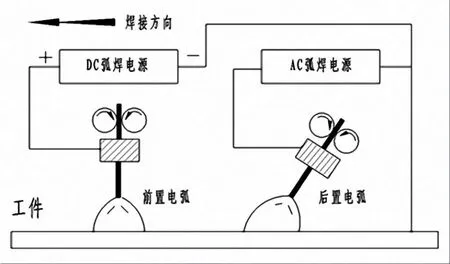

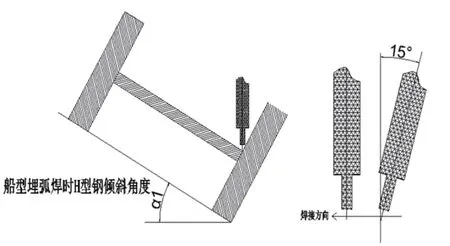

雙絲埋弧焊是采用雙弧雙絲埋弧焊,即兩根焊絲、兩個電源、兩套控制系統(tǒng),具有熔化效率高、焊接速度快、焊縫成型好和機械性能好的特點,在鋼結(jié)構(gòu)生產(chǎn)制造行業(yè)里,雙弧雙絲埋弧焊一般為一個直流電源和一個交流電源,如圖3 所示。雙絲為前后設(shè)置,前絲為直流電源,后絲為交流電源,其雙弧雙絲船形焊接示意圖如圖4 所示。

圖3 雙弧雙絲埋弧焊示意圖

圖4 雙弧雙絲埋弧船形焊示意圖

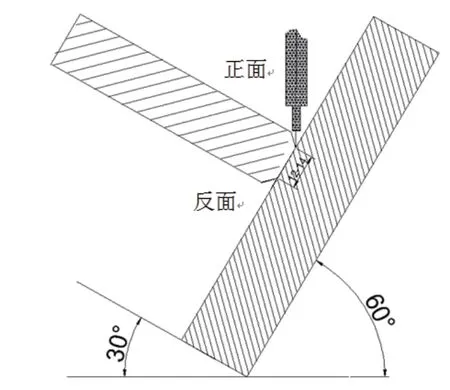

船形焊接焊接較厚的腹板時,采用腹板20 mm 不清根的全熔透工藝,試驗發(fā)現(xiàn),焊接20 mm 厚的腹板時,其船形埋弧焊時H 型鋼的傾斜角度α1 為30°為最佳,隨著α1 的變小,埋弧熔池偏向于腹板,容易產(chǎn)生腹板與H 型鋼翼緣板焊縫產(chǎn)生未熔合;而當α1 變大時,埋弧焊接后熔深方向偏于翼板,不利于腹板兩側(cè)的雙面熔池熔合在腹板與翼緣板接觸面的中間焊縫的全熔透[4-5]。

其次,根據(jù)埋弧焊平面堆焊,埋弧焊熔深l.2 mm/100 A,如果直接焊接20 mm 的腹板時,按平面堆焊的熔深值,腹板兩側(cè)焊縫焊接電流選擇1 000 A 左右,長期采用1 000 A 的電流后容易加速設(shè)備的損壞,因此在試驗中,在腹板兩側(cè)切割坡口,并留有鈍邊后進行焊接,如圖5 所示。

圖5 腹板20mm 的H 型鋼船形焊示意圖

鈍邊一般可保持在10 ~14 mm 左右即可,如果鈍邊偏大,焊接后會產(chǎn)生未熔透的可能;如果鈍邊變小,腹板兩側(cè)坡口深度將會變大,焊槍伸入坡口就越深,焊接時會產(chǎn)生夾渣的現(xiàn)象,焊渣不易清除,同時還需要多層多道焊,不利于效率的提高[6-7]。

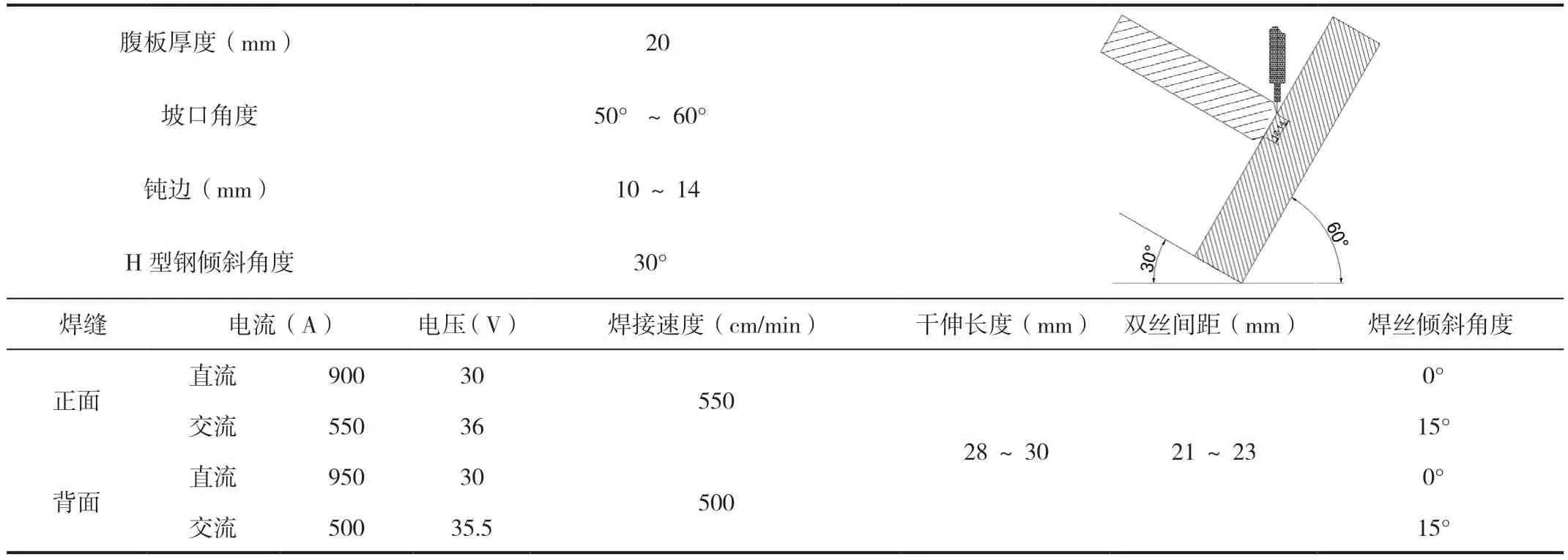

腹板兩側(cè)坡口角度要適宜,根據(jù)工程試驗結(jié)果可知,坡口角度在50°~60°最為合適,坡口太小時,焊槍不宜深入至坡口根部,未熔透的可能性就會變大;坡口太大時,在工廠不宜進行切割,且填充量會變大,影響焊接效率,綜上腹板為20mm 的H 型鋼的工藝參數(shù)如表2 所示,且焊后宏觀焊接接頭宏觀形貌及熔透特征如圖6 所示。

表2 腹板為20 mm 的H 型鋼的工藝參數(shù)

圖6 腹板20mm 的H 型鋼的宏觀照片

3 多規(guī)格焊接H 型鋼雙絲埋弧焊智能化研究

組焊H 型鋼埋弧焊根據(jù)需要研發(fā)成兩種焊接模式,即 “雙臂平角焊”和“單臂船形焊”,可根據(jù)型鋼不同的腹板厚度根據(jù)焊接控制系統(tǒng)自動選取最優(yōu)的焊接模式,可配備激光跟蹤系統(tǒng)來實現(xiàn)H 型鋼的快速焊接;焊接時可根據(jù)需要配置可旋轉(zhuǎn)不同角度的多位置工件架用來配合H 型鋼的焊接,多位置工件架可將H 型鋼翻轉(zhuǎn)成多種所需要的角度[8],可根據(jù)焊接工藝需求獲得最佳的焊接熔深和最優(yōu)的焊縫性能;另外多位置工件架和工位之間輸送輥道中穿插有180°移動翻轉(zhuǎn)機,可實現(xiàn)H 型鋼在自動進料、出料和焊接工序中的自動翻轉(zhuǎn),可實現(xiàn)多規(guī)格焊接H 型鋼雙絲埋弧焊智能化發(fā)展,如圖7 所示。

圖7 H 型鋼自動埋弧裝置

4 結(jié)論

多規(guī)格組焊H 型鋼的自動焊接根據(jù)腹板厚度以及焊接質(zhì)量要求研發(fā)兩種焊接工藝,即平角焊工藝和船型焊工藝,兩種焊接工藝根據(jù)不同板厚形成全熔透免清根焊接工藝,滿足裝配式鋼結(jié)構(gòu)住宅的焊接質(zhì)量要求。其主要結(jié)論如下:

(1)焊接H 型鋼腹板在14mm 以下可采用平角焊焊接工藝滿足免清根全熔透;

(2)焊接H 型鋼腹板在14 ~20mm 時采用船型焊焊接工藝滿足免清根全熔透,同時根據(jù)焊接工藝需求進行適當預留鈍邊。