石墨模具耐高溫抗氧化涂層制備工藝研究

朱治坤,石紅利,仇天原,陳 靜

(1.蕪湖奇瑞信息技術有限公司,安徽 蕪湖 241009;2.安徽工程大學 材料科學與工程學院,安徽 蕪湖 241000)

隨著科學技術的發展,石墨因其優良的物理和化學特性逐漸成為模具生產的首選原料之一。目前石墨模具的用途越來越廣,如在玻璃制造中,因為石墨非常穩定,受熔融玻璃影響很小,且不改變玻璃的組成,由石墨制造的模具抗熱沖擊性能非常強,其體積隨溫度變化很小,所以最近幾年石墨模具在玻璃生產中占據著不可或缺的地位,能夠用其制作玻璃管、虹膜、漏斗等特殊玻璃瓶的模具[1-2]。但石墨模具在高溫且充氧的環境中容易被氧化,當溫度超過600 ℃且有氧氣存在時,石墨材料開始被氧化,隨著溫度升高,氧化速率會迅速增加,所以在高溫狀態下工作時,需要在惰性氣體或真空環境下進行,這使石墨模具的應用受到很大限制[3-5]。為了使石墨模具在高溫環境且有氧存在的情況下仍能正常工作,需要尋找石墨模具的保護方法,提高石墨模具的應用前景。

保護模具在高溫環境中不被氧化,涂層是最直接和有效的方法之一,涂層的存在也可以在增加石墨模具強度方面發揮作用,所以需要研究石墨模具的高溫抗氧化涂層及其制備工藝。熱噴涂法是一種制備涂層常用的方法,采用等離子噴涂法能快速將所選涂料噴涂在另一種材料表面,具有高效性和實用性。等離子噴涂技術經過不斷改進,已被廣泛應用于各行各業[6]。本文采用等離子噴涂技術在石墨表面噴涂Si,在隨后的熱處理過程中通過控制加熱溫度以及保溫時間來調控SiC 過渡區的生長,研究其高溫抗氧化性能。

1 實驗材料與方法

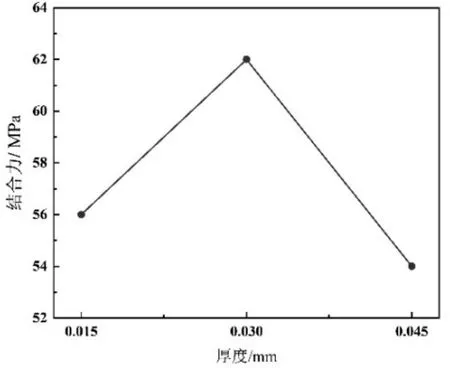

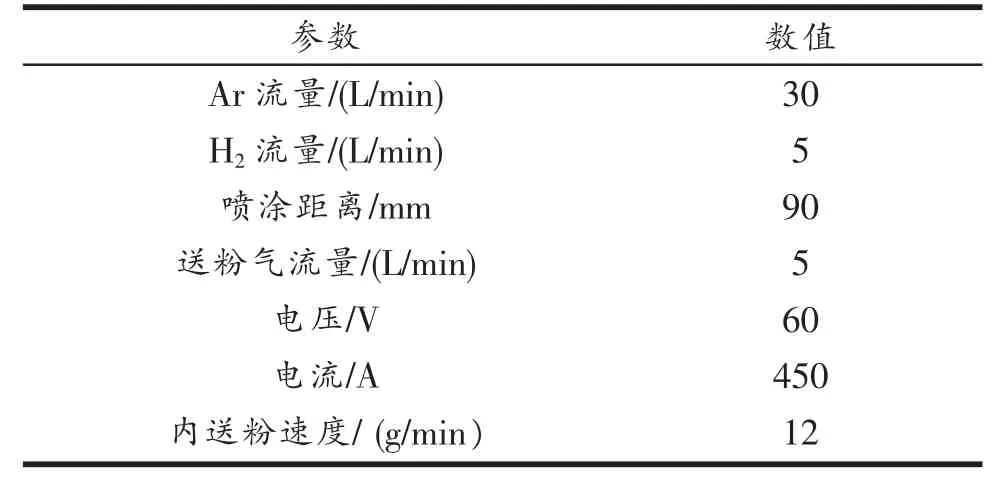

本實驗以石墨材料為基材,選用大小為30 mm×30 mm×20 mm 長方塊,用砂紙對六面進行粗加工,以增大涂層的附著強度。采用150~300 目的Si 粉,粒度約為7.4 μm,純度為99.6%。采用等離子噴涂設備(DLZ-01)將熔融狀態的Si 完全包裹在石墨基體上,按照表1 所示的工藝參數進行噴涂制樣,同時控制涂層厚度。然后,將噴好Si 涂層的石墨置于高溫箱式電阻爐(GWSX3-6-16X)中進行加熱保溫,溫度分別為1 350、1 380、1 400 ℃,保溫時間為0~10 h,使Si 和石墨基體變為冶金結合。采用德國布魯克D8 系列X 射線(粉末)衍射儀(XRD)進行物相分析,采用日本日立S-4800 掃描電子顯微鏡/X 射線能譜儀(SEM-EDS)觀察過渡層形貌并進行成分分析,利用洛氏硬度計(HR-150A)對涂層進行硬度測試,使用便攜式XH-M 結合力測試儀器測試涂層的結合力。噴涂完成之后,選擇涂層厚度分別為0.015、0.03、0.045 mm 的試樣,進行涂層的結合力測試,選出最佳的涂層厚度。測試結果如圖1 所示。由圖1 可知,涂層厚度為0.03 mm 時,涂層結合力最好,故選擇噴涂涂層厚度為0.03 mm。

圖1 不同厚度涂層的結合力

表1 大氣等離子噴涂Si 涂層工程參數

2 實驗結果及分析

2.1 退火溫度對Si 涂層界面顯微組織的影響

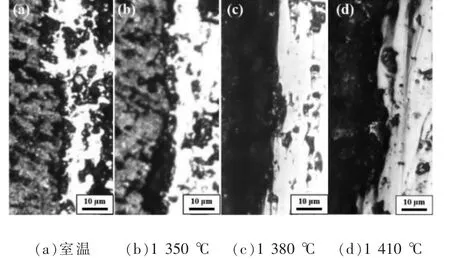

采用大氣等離子噴涂技術,將Si 粉噴涂在石墨基材表面,觀察1 350、1 380、1 410 ℃三個溫度下保溫4 h 的樣品的微觀組織,如圖2 所示,其中圖2(a)為未經熱處理樣品的微觀組織圖。由圖2 可知:未經熱處理的Si 涂層和石墨基體之間是機械結合,表面粗糙不平滑且存在大量缺陷,這是由涂層制備工藝本身存在的局限性造成的。經過1 350、1 380 和1 410℃熱處理后,Si 與石墨基體之間形成過渡層,并由簡單的機械粘接變成冶金結合,表面光滑缺陷明顯減少,但經不同溫度處理后過渡層的厚度、形狀和均勻性都存在差異。當加熱溫度為1 350 ℃時,過渡層的厚度較薄難以觀察,并且結合面的過渡層不均勻也不夠平整。當熱處理溫度為1 380 ℃時,過渡層的厚度有所增加,且更加均勻、平滑。當加熱溫度為1 410 ℃時,過渡層出現不連續、厚度不均勻的現象,邊緣非常尖銳,這可能是因為這個溫度接近Si 的熔點,導致部分Si 發生融化,從而使得涂層綜合性能下降[7]。

圖2 涂層在不同溫度下保溫4 h 的金相組織

熱處理前后金相顯微組織對比發現:經熱處理后,氣孔明顯減少,表面也趨于光滑且致密。孔隙的存在增加了涂層的透氧性,使涂層抗氧化能力下降。經熱處理后,Si 涂層與石墨基體相互擴散形成過渡層,兩者的結合由機械結合轉變成了冶金結合,不僅提高了結合力,而且消除了涂層的內應力,同時還消除了涂層中的孔隙等缺陷,提高了涂層的綜合性能[8]。

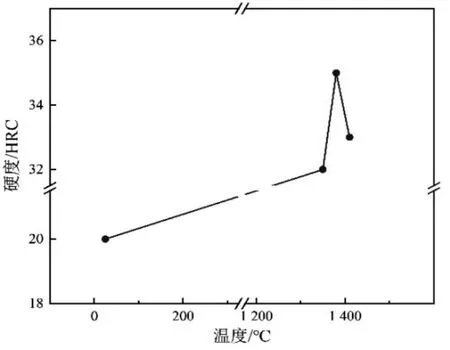

涂層在室溫和1 350、1 380、1 410 ℃熱處理后保溫4 h 的硬度值如圖3 所示。從圖3 可知:隨著熱處理溫度的提高,涂層的硬度先增大后減小,在1 380 ℃時出現峰值,由此可知加熱溫度為1 380 ℃時涂層性能較好。

圖3 涂層硬度隨熱處理溫度的變化

2.2 不同保溫時間對Si 涂層界面顯微組織的影響

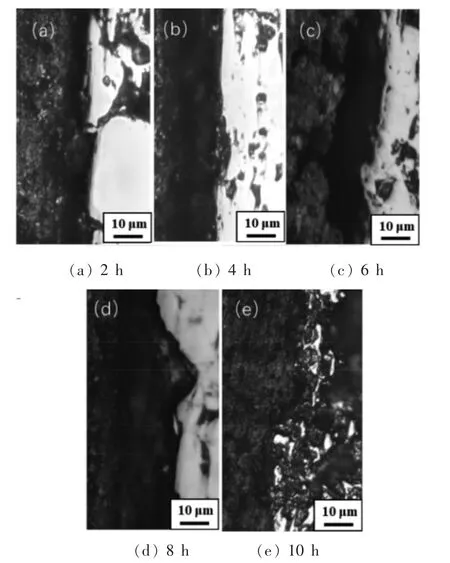

圖4 為等離子噴涂Si 涂層后經1 380℃熱處理后保溫2、4、6、8 和10 h 涂層界面金相組織圖。由圖4 可知:當保溫2 h 時,石墨基體與Si 涂層之間形成薄薄的過渡層,且不均勻也不連續;當保溫4 h 時,涂層與基體間形成較薄且均勻的過渡層;當保溫6~8 h 時,涂層與基體間形成較厚且均勻的過渡層,且趨于平整、連續;當保溫時間為10 h 時,過渡層達到最大厚度,但其均勻性有所下降,這是因為保溫時間長,涂層氧化程度增加,可能生成大量的SiO2,使其顏色與形貌都有較大差異。

圖4 1 380 ℃下不同保溫時間的涂層的金相組織

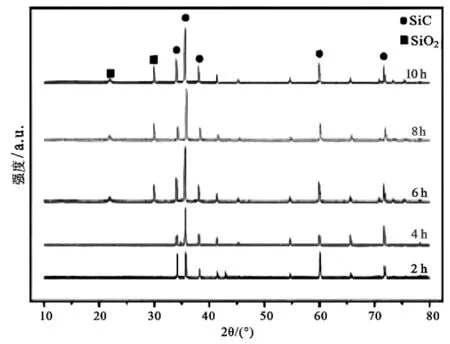

為了確定過渡層的成分組成,選取1 380 ℃下保溫時間為2、4、6、8、10 h 的試樣進行XRD 檢測,檢測結果如圖5 所示。由圖5 可知:過渡層主要由SiC和SiO2構成。當樣品保溫6~10 h 后出現SiO2峰,說明石墨基體與Si 涂層經熱處理后,在界面上不僅形成了SiC,而且長時間在高溫條件下Si 和SiC 都會與氧氣發生反應生成SiO2,在涂層表面形成致密、連續和均勻氧化膜,對氧氣的阻隔能力比SiC 更強,能夠保護石墨基體不被氧化[10-11]。因此,少量SiO2的存在有利于提高涂層綜合性能。

圖5 1 380 ℃下不同保溫時間XRD 檢測結果

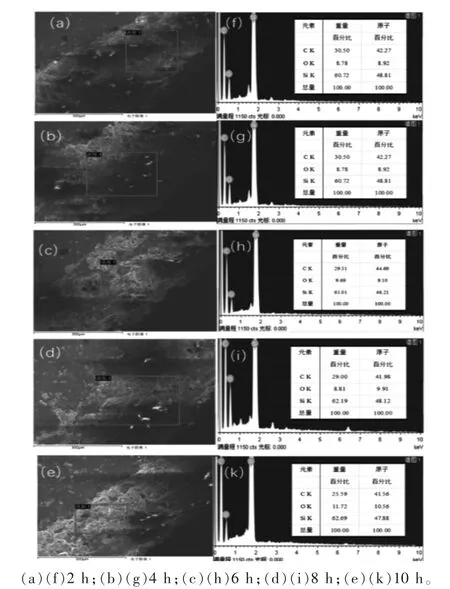

為了研究石墨基體與Si 涂層之間過渡層的成分以及氧化生成SiO2的情況,采用SEM 對1 380 ℃保溫2、4、6、8、10 h 后的界面顯微組織進行了表征。圖6(a)~(e)為SEM 顯微組織圖,圖6(f)~(k)為相對應的EDS 元素成分圖。由SEM 圖可知,在石墨和Si 之間產生了一層顏色和形貌都不同于兩側的區域,即過渡層。根據XRD 結果,確定其為基體與涂層界面產生的SiC 層,利用EDS 定量分析過渡層成分。結果表明,過渡層由Si 和C 組成,發現C 含量先增加后減少,可能是保溫時間增加的原因。首先Si 與C 發生反應生成SiC,隨后因保溫時間延長,殘余的Si 和SiC 與涂層中的氧發生反應生成SiO2[12-13]。當保溫為10 h 時,SiO2的含量達到最高。石墨基體與Si 涂層之間過渡區的界面由機械結合轉變為冶金結合,降低了界面內應力,提高了界面結合強度,降低了涂層在使用過程中可能出現如涂層脫落或產生裂紋的機會[14-15]。

圖6 Si 涂層在1 380 ℃下不同保溫時間的SEM-EDS 分析

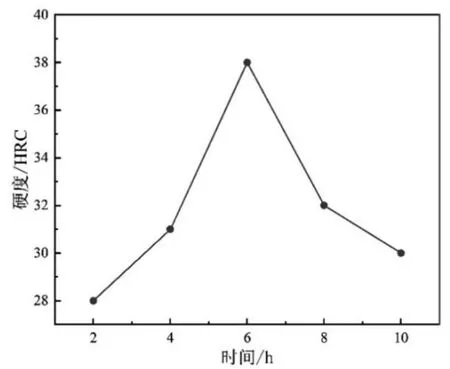

在1 380 ℃下保溫2、4、6、8、10 h 對試樣進行硬度測試,結果如圖7 所示。由圖7 可知:隨著保溫時間的延長,涂層的硬度先增大后減小。保溫時間為2 h 時,由于保溫時間較短,涂層內應力消除得不多,所以硬度較小;當保溫時間過長時,界面內應力被大量的釋放出來,位錯密度下降,硬度開始下降[16],即涂層的硬度隨保溫時間的延長而下降。

圖7 涂層在1 380 ℃下硬度隨保溫時間的變化

圖8 是涂層結合力隨保溫時間的變化圖。由圖8可知:隨著保溫時間的延長,石墨基體與涂層結合強度先增大后減小,與涂層硬度變化一致。保溫時間較短時,隨著保溫時間延長,石墨基體與Si 涂層之間SiC 過渡區越來越厚,結合強度越來越大;當保溫時間達到6 h 時,其結合強度達到最大;隨著保溫時間繼續增加,較多的SiC 發生氧化生成了SiO2,而SiO2硬而脆,從而導致涂層結合強度下降。

圖8 涂層在1 380 ℃下不同保溫時間的結合力

2.3 抗氧化性能分析

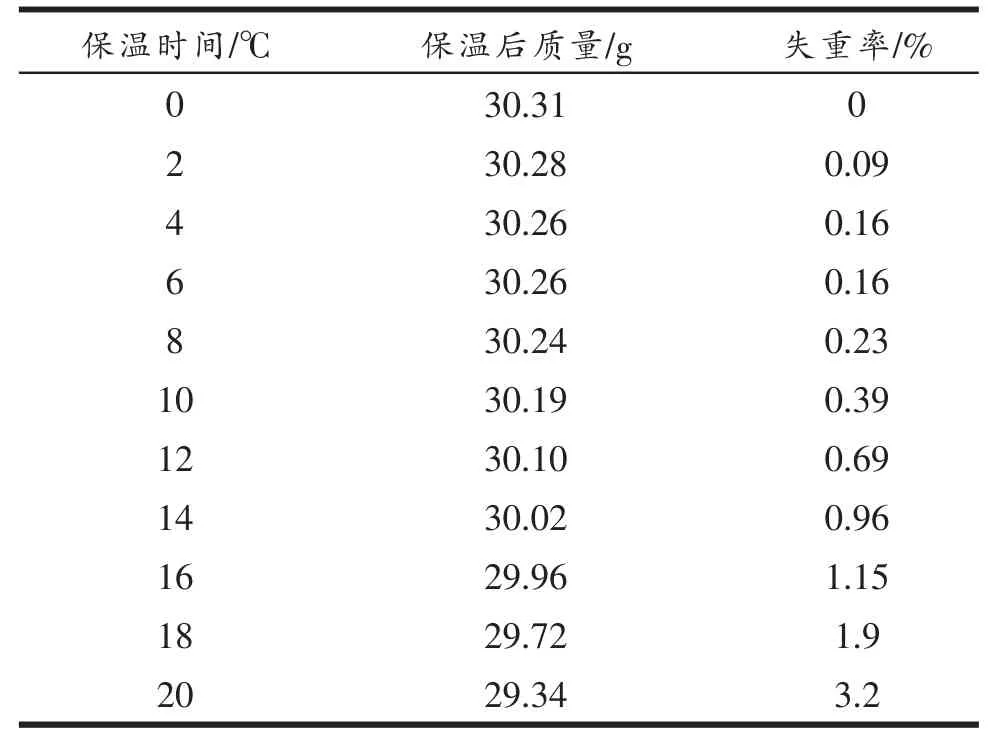

對1 380 ℃下保溫不同時間的試樣進行高溫抗氧化性能測試,實驗結果如表2 所示。由表2 可知:保溫時間較短時,試樣質量減小量很小,說明前期涂層氧化速率較小。當保溫時間超過14 h 時,隨著時間的延長,失重率增大,說明實驗后期氧化速率加快。另外,當保溫16 h 時,有少量表面涂層開裂;當保溫20 h 時,取樣過程中涂層脫落,石墨出現潰爛開裂,說明氧化嚴重,涂層變脆并且結合強度降低[17]。因此,Si 涂層在1 380 ℃高溫環境下連續工作16 h仍能保證良好的抗氧化性能,能對石墨基體起到保護作用。

表2 1 380 ℃下不同保溫時間試樣的質量及失重率

3 結論

本文針對石墨模具在高溫時易氧化的問題,在石墨表面采用等離子噴涂技術制備Si 涂層來保護石墨基體不被氧化,通過實驗,得出以下主要結論:

(1)最佳的Si 涂層厚度為0.03 mm,過薄或過厚都會使得涂層結合強度降低。

(2)經1 380 ℃熱處理后,形成的SiC 過渡層均勻連續,且過渡層也有一定的厚度來保證涂層的結合強度,表現出更優的力學性能。

(3)在1 380 ℃熱處理過程中,最佳保溫時間為6~8 h,涂層中有少量SiO2相生成,可以提高涂層的硬度、結合強度、抗氧化性;隨著保溫時間的延長,基體與Si 涂層的結合力先增大后減小。

(4)在1 380 ℃下涂層可以工作長達16 h 而不被嚴重氧化,保證了石墨基體具有較好的抗高溫氧化性能。