NRT爐冶煉電子廢物及多金屬工業固廢生產實踐

〔摘 要〕針對國內某企業自主研發的NRT爐協同冶煉電子廢物及多金屬工業固廢工藝,分析了生產工藝運行過程中遇到的問題,并逐一提出了解決措施:根據入爐原料成分復雜的特點,通過原料預處理和定量入爐技術,保證了工藝渣型以及反應過程中的熱平衡控制。通過采用“強化火法冶煉—分層二次燃燒—煙氣余熱回收—高效煙氣處理”的技術路線,實現了尾排煙氣達標排放。通過增設二次風調低負壓、增加氧濃等措施。解決了煙灰自燃和噴槍壽命短的問題。通過研究磁性鐵對渣含銅的影響規律,得到渣含銅隨著磁性鐵含量增大而增大的結論。將磁性鐵質量分數控制在1%及以下時,可獲得渣中銅質量分數≤0.8%。

〔關鍵詞〕電子廢物;NRT爐;預處理;煙氣處理;渣含銅

中圖分類號:TF111; X705 ? 文獻標志碼:B? 文章編號:1004-4345(2024)02-0038-05

Production Practice of NRT Furnace Smelting Electronic Waste and Polymetallic Industrial Solid Waste

XIE Huayou

(Zhejiang Gongqi Environmental Protection Group Co., Ltd., Hangzhou, Zhejiang 310000, China)

Abstract? ?In response to the independently developed NRT furnace by a domestic enterprise based on smelting electronic waste and polymetallic industrial solid waste technology, this paper analyzes the problems encountered in the production operation and proposes solutions one by one: the process slag types and the control of heat balance in the reaction should be ensured by the pre-treatment and quantitative feed-in of the raw materials according to the characteristics of the complex compositions of the raw materials entering the furnace. The offgas can be exhausted up to standard by adopting the technical route of "strengthening pyrometallurgical process - layered secondary combustion offgas waste heat recovery-high efficiency offgas handling". The paper puts forward some problems such as spontaneous combustion of soot and short service life of the lance, and the problems can be solved by adding secondary air to lower the negative pressure and increasing the oxygen concentration etc.By studying the influence of magnetic iron on the copper-contained slag, it is concluded that the copper-contained slag increases with the increase of magnetic iron content. It is shown that when the mass fraction of magnetic iron is controlled below 1%, the copper mass fraction in slag can be less than or equal to 0.8%.

Keywords? electronic waste; NRT furnace; pre-treatment; offgas handling; copper-contained slag

聯合國機構發布的《全球電子垃圾監測》報告顯示,2022年全球電子垃圾的產生量相比2010年增長了82%,達到了62 00 kt,相當于全球每人每年產生了7.8 kg電子垃圾。根據報告,電子垃圾產生量的增長速度遠高于回收量的增長速度。2022年全球僅22.3%的電子垃圾被妥善收集并回收利用。預測到2030年,全球電子垃圾產生量將比2022年增長33%,達到82 000 kt,而垃圾回收率降至20%。

目前處理電子廢物及金屬固廢的工藝技術集中在國外發達國家,如波立頓的卡爾多爐,德國、比利時的ISA爐、日韓的Ausmelt爐。對于國內電子廢物處理廠家而言,ISA爐、Ausmelt爐[3-4]的爐子本體雖然可以從國外購買,但相關工藝、噴槍關鍵技術及裝備均已形成專有技術。

我國處理電子廢物再生利用的冶金方法主要采取簡易沖天爐焚燒、強酸浸泡等原始“小作坊”生產方式,普遍存在隨意排放煙塵、廢酸、廢渣等情況,對土壤、大氣和水質造成了嚴重污染。針對以上情況,國內某企業自主研發了一種多元氣氛下梯級反應協同冶煉電子廢物及多金屬工業固廢的工藝及裝備。該工藝NRT爐協同冶煉電子廢物及多金屬工業固廢,能有效解決其他工藝協同冶煉時出現的原料適應性較差、環境污染大、自動化程度低和一步熔煉渣含銅高、綜合能耗高等問題。本文擬結合NRT爐冶煉電子廢物及多金屬工業固廢生產實踐,對該工藝進行分析。

1? ?NRT爐生產工藝簡介

國外發達國家通常用傳統的“熔煉爐+轉爐”火法處理電子廢物工藝,該工藝流程為在熔煉爐內完成加料、熔煉造渣、排渣和排銅硫,排出銅硫加入轉爐內繼續造渣、排渣、吹煉,最終得到粗銅。而該公司采用具有自主知識產權的NRT爐,取代國外發達國家使用的傳統“熔煉爐+轉爐”的火法處理電子廢物工藝,首次實現了同一爐內“一步法”協同冶煉電子廢物及多金屬工業固廢,即在一爐內完成加料、一步熔煉造渣、排渣、排銅全過程冶煉作業,大幅縮短了處理電子廢物的冶煉工藝流程。

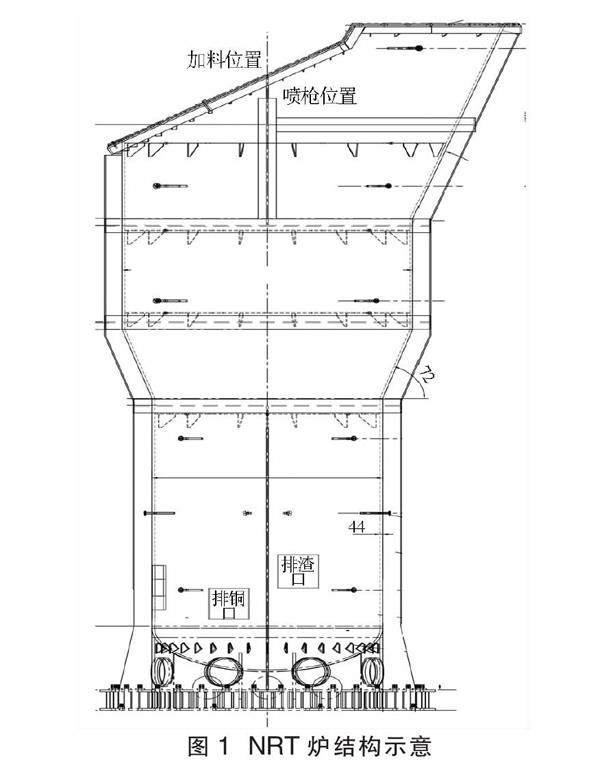

NRT爐包括爐體、設在爐體頂部的加料口、設在爐體上端噴槍、設在爐體下部排放口(見圖1)。NRT爐工藝以電子廢料、覆銅板粉、工業污泥和其他含銅物料等為原料,通過“一步法”熔煉直接獲得90%以上粗銅,富集金銀等稀貴金屬,產出的爐渣品位低于0.8%,煙氣二噁英排放達到歐盟標準。2016年,NRT爐在該公司正式投料生產。由于NRT爐冶煉電子廢物屬全國首創,工藝無現成經驗可循,因此在研發和具體的生產實踐過程中遇到了諸如原料配料、定量入爐、廢氣治理、磁性鐵影響以及工藝運行等一些問題。本文擬針對這些問題,逐一進行了分析,并給出了相應的解決方案。

2? ?存在問題及解決措施

2.1? 配料問題及原料預處理措施

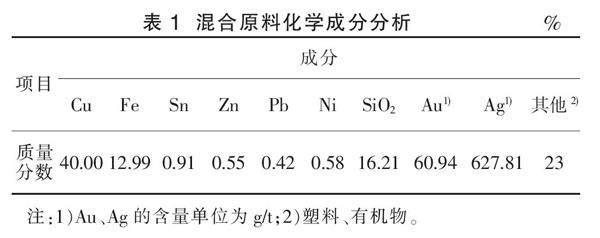

NRT爐主要接收的原料主要為電子廢物、工業污泥、覆銅板粉等含銅物料。這些物料來源渠道分散繁雜,原料成分復雜多變。混合原料成分見表1。

2.1.1? 原料配料存在問題

由于原料成分復雜多變,各原料主要存在的問題為:1)電子廢料大小規格、品類繁亂,下料常出現卡料、搭橋、成塊成坨等問題,導致下料不均,造成NRT爐熱平衡控制難度大;2)工業污泥濕度大,如直接入爐易出現黏結料倉、皮帶,同時水分大導致NRT爐熱平衡失調,增加能耗成本;3)覆銅板粉粒度小,易被負壓帶入煙道,入爐損失較大。因此,在入爐前需要解決上述問題,以使原料順利入爐,保證渣型以及反應過程的熱平衡控制。

2.1.2? 原料預處理措施

該公司通過幾年的研發生產實踐,一方面,通過對原料進行破碎、拌料,以及對原料倉進行改造成功解決了由原料特有屬性帶來的原料入爐問題。另一方面,通過對電子廢棄物及其他含銅物料合理取制樣化驗,解決了配料關鍵性問題。具體措施如下:首先化驗分析待使用的電子廢物,并根據化驗結果進行分類堆放,如有必要,入爐前對其規格或元器件進行再加工處理;化驗分析待使用的不同多金屬工業固廢,并分類進行堆放,如有必要,對其進行入爐前加工處理。然后結合入爐配料分析結果,確定物料比和輔料配入量。

電子廢物及多金屬工業固廢的入爐原則是:1)電子廢物為塊狀規格內的且不含元器件的或含不帶鋁元器件的,可以直接作為原料使用入爐;2)電子廢物為塊狀且含帶鋁元器件的,需進行拆鋁處理后入爐;3)電子廢物為粒狀或粉狀的,拌濕料入爐;4)電子廢物為邊框條料或塊狀規格外的,破碎剪切后入爐;5)多金屬工業固廢為污泥類的,進行干燥后入爐,入爐水分控制10%以內;6)多金屬工業固廢為工業廢渣類的,規格內的直接入爐,規格外的破碎后入爐。

2.2? ?定量入爐解決措施

2.2.1? 存在問題

電子廢料具有多組分、多型材的特點,傳統的料倉、皮帶輸送機等設備不適用于輸送破碎的電子線路板,也無法完成物料的計量入爐,且多金屬固廢粒度、水分、堆密度也存在很大差異,如何實現原料的精準給料,是電子廢物及多金屬工業固廢協同冶煉的先決條件。

2.2.2? 解決措施

根據電子廢料的特點,設計了原料自動化定計量給料設備實現了物料的自動定計量。該設備可根據所需給料量并結合物料比重進行運算,自動調整電動閘板閥開度,控制下料量在合理的范圍內,減輕上層板式鏈條的負荷。物料經料倉落在上層板式鏈條上后,系統啟動分別對應驅動上下層主動滾筒的上層減速電機和下層減速電機,帶動上層板式鏈條和下層膠帶旋轉。落在上層板式鏈條上的物料隨著上層板式鏈條的旋轉向左側移動,經上層落料斗進入下層膠帶,再隨著下層膠帶的旋轉向左移動,經過稱重傳感器反饋稱重信號后,進入下層落料斗。DCS接收到反饋稱重流量值后與給定值做PID運輸,輸出4~20 mA信號到上層定量膠帶機和下層膠帶機的兩個變頻器上進行變頻調速,從而實現物料的自動定計量。為提高計量精度,在工作前對下層膠帶進行零點校正和實物校準。同時,在下層膠帶下方設置外清掃裝置,將未直接從下層膠帶進入下層落料斗的物料刮入下層落料斗,既能確保下層膠帶的清潔,也能提高計量精度。

根據生產實踐,技術人員還進行了以下技改:1)針對電子廢料在料倉內出現搭棚、架空現象,在料倉內設計制造防搭棚“呼吸式”裝置,主要由電動液壓推桿、擠壓鋼板組成,通過周期性的擠壓,杜絕了物料在倉內搭棚的現象。2)為解決破碎后電子廢料有銅絲纏繞,定量膠帶機無法將電子廢料從配料倉底部拖出造成斷料的問題,將定量膠帶運輸機改為定量板式給料機,且在板式鏈條上交叉錯位布置用于拖拉電子廢料的高強度抓手,高強度抓手的高度設置為5 cm,這樣解決了因銅絲纏繞而造成的斷料問題。3)為解決電機低頻率運轉觸發“變頻器電機保護”造成設備停機的問題,對定計量電機—減速機進行重新選型,增大減速比,確保低給料量時電機處于10~20 Hz頻率工作。

2.3? 協同冶煉煙氣分析及治理措施

2.3.1? 煙氣成分分析及危害

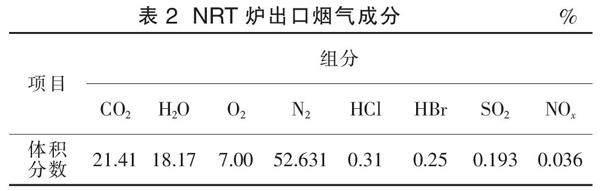

電子廢料與多金屬固廢火法協同處理會產生高溫含塵煙氣。NRT爐出口煙氣溫度高達1 200 ℃,煙氣主要含有HCl、HBr、SO2 等污染物。這些酸性氣體若未經處理排入空氣,不僅可能會造成酸雨,甚至會引起人體中毒,嚴重危害環境和人體健康。NRT爐出口煙氣成分詳見表2。

2.3.2? 解決措施

為保證電子廢料與多金屬固廢火法協同處理產生的煙氣達標排放,同時達到脫鹵回收利用的目的,稀貴公司采用“前段抑制—過程控制—末端治理”的三位一體式二噁英減控技術,以及煙氣脫鹵資源化利用技術和裝備,使多氯聯苯、二噁英等污染物得到充分分解,實現了煙氣余熱利用、有價元素回收、二次污染減控和達標排放;采用“強化火法冶煉—分層二次燃燒—煙氣余熱回收—高效煙氣處理”的技術路線,在前端抑制環節采用多元氣氛下梯級反應協同冶煉、二次燃燒等技術使有機物得到充分燃燒;在過程控制環節,采用急冷控制扼制二噁英的再次生成;在后端治理環節,采用活性炭、消石灰吸附和布袋收塵等技術,實現尾排煙氣的二噁英濃度為0.086 ng TEQ/m3,低于歐盟標準(0.1 ng TEQ/m3)。

具體工藝設備流程為:余熱鍋爐—急冷塔—活性炭噴射裝置—布袋收塵—脫鹵脫硫塔—三效蒸發。系列裝置的搭配使用有效地解決了煙氣達標排放。1)根據計算混合物料燃燒反應所產生的熱值,設計制造余熱鍋爐,并設置分層燃燒系統,保證有機物完全燃燒。2)設計制造的急冷塔具有霧化噴嘴霧化效果好、智能化控制度高、溫度控制穩定等特點,解決了火法協同處理電子廢料與多金屬固廢所產生的高溫煙氣在降溫的過程中容易產生二噁英的難題;3)根據實時煙氣量,設計制造的活性炭噴射系統智能跟蹤調控活性炭噴射量,吸附過程中可能產生的二噁英。4)含塵煙氣通過布袋收塵收集煙塵,保證尾氣含顆粒物達標。5)含鹵含硫煙氣進入脫鹵脫硫塔的頂部,吸收液的入口設置在洗滌塔的底部,采用煙氣與吸收液逆流接觸,使得吸收液與煙氣中的二氧化硫、氯化氫、溴化氫等發生化學反應,從而實現煙氣的脫硫、脫鹵,使得煙氣達標排放。6)脫鹵脫硫后液泵至雙效蒸發系統,通過“鈣法除氟+雙效蒸發”集成裝置,實現溴鹽回收,后液送至廢水處理站處理后回用生產,達到生產廢水全部回用。7)該廢氣治理及脫鹵脫硫回收裝置的設計確保了在不同的配料情況下,通過調整工藝參數尾氣達標排放,詳見表3。

2.4? 磁性鐵對渣含銅影響分析及解決措施

使用磁性分析儀對渣中磁性鐵含量進行檢測,檢測發現磁性鐵質量分數有時高達10%,這表明經過NRT爐的生產實踐,磁性鐵依然存在。通過取渣樣進行磁性鐵分析,研究不同磁性鐵對渣含銅的影響,結果如圖2所示。

從圖2可知,渣含銅與磁性鐵含量有明顯的正向關系,磁性鐵上升,渣含銅有明顯增加的趨勢。分析以上變化的原因:熔渣密度一般控制在2.8~3.5 g/cm3,磁性鐵密度為5.18 g/cm3,熔點溫度1 594.5 ℃。當磁性鐵升高,使得熔渣密度及黏度增加,銅金屬微粒在渣中的沉降速度符合斯托克斯公式[5-6]:

式中:V為銅金屬微粒在渣中的沉降速度,m/s;r銅為銅金屬顆粒半徑,m;?籽銅為銅金屬密度,t/m3;?籽渣為熔渣密度,t/m3;η渣為熔渣黏度,Pa·s;g為重力加速度,m/s2。

由上式可知,熔渣密度越大,黏度越大,越不利于沉降速度,越不利于銅金屬與熔渣的分離速度及完全。因此,從生產實踐角度出發,在熔煉過程中控制較低的殘氧量,保持弱還原氣氛,抑制磁性鐵生成,是有效控制渣含銅低的有效途徑。根據圖1可知,將磁性鐵的質量分數控制在1%以下較好。

2.5? 工藝運行問題及解決措施

NRT爐工藝工業應用以來,所獲得的產品粗銅金銀含量高,附加值高,棄渣含銅品位低,目前基本控制在0.5%以下。但生產過程中還有一些問題需要進一步改善,主要表現在煙灰自燃、噴槍壽命短問題。針對這些問題,該公司進行了探索,最終都已經得到了解決。

2.5.1? 煙灰自燃問題

原因分析:電子廢物入爐后,在爐內進行高溫劇烈燃燒,但存在部分電子廢物因規格較小,著火點低,集中在爐膛中部煙氣反應區進行燃燒反應,而不能落入氧濃較高的熔池區域,導致煙氣區域出現氧濃不足的情況,導致部分電子廢物未燃燒完全而隨煙灰進行包裹。當熱量積聚到一定程度時,煙灰產生自燃現象。

解決措施及效果:由于煙灰自燃問題是由電子廢物未燃燒完全導致,經過分析論證,在爐膛煙氣反應區增設1套二次風,并適當調低負壓,減少爐膛熱損失,使爐內全部電子廢物能充分有效地進行燃燒反應。通過生產實踐驗證,該方法有效,能杜絕煙灰自燃問題。

2.5.2? 噴槍壽命短問題

原因分析:噴槍是NRT爐的關鍵設備,NRT爐熔煉時,噴槍要懸浮于熔池表面進行作業。優化前,噴槍的更換周期為3 d,噴槍更換主要是下部彎曲以及端部燒損所致。影響噴槍壽命的主要外在因素是[7]:1)電子廢物在熔池表面發生劇烈燃燒反應,使得熔池表面溫度較高,形成高溫腐蝕,同時燃燒后產生了高溫鹵性氣體,形成鹵化腐蝕;2)噴槍在爐內受到高溫熔渣沖刷腐蝕。

解決措施及效果:結合噴槍下部彎曲及端部燒損,分析考慮主要是噴槍下部受熱不均和端部過熱所致,結合生產實際客觀情況,主要采取對噴槍增設二次冷卻風,一方面可以冷卻噴槍管束,一方面也可增加煙氣反應區氧濃,抑制煙灰自燃;另一方面,噴槍內置增設旋流片,增加熔池傳熱效果,避免噴槍端部區域過熱,也降低了熔池對噴槍的高溫沖刷腐蝕。噴槍經過改造后,效果良好,噴槍更換周期由3 d提高至7 d。

3? ?結論

從NRT爐工藝生產實踐中,得到了以下結論:1)電子廢物、多金屬工業固廢經過化驗分類堆放,通過相應破碎,搭配拌料等預處理后入倉、入爐,能有效解決電子廢物、工業污泥和覆銅板粉配料入爐問題。2)生產實踐表明,在天然氣流量為240~270 m3/h,工藝風富氧21%,風壓為0.11~0.12 MPa,殘氧為5%~10%,m(Fe)/m(SiO2)=0.9,t=1 300 ℃情況下,渣含銅隨著磁性鐵含量的增加而增加,磁性鐵控制在1%以下較好,渣含銅<0.8%。3)噴槍增設二次冷卻風對噴槍壽命提高顯著,也有效遏制了煙灰自燃。

綜上,NRT爐協同冶煉電子廢物及多金屬工業固廢項目在新工藝無現成操作經驗可借鑒的情況下,理論與實踐相結合進行了探索,通過工業實踐,分析工藝運行問題,總結經驗并不斷優化。2018年,該工藝獲得中國有色金屬工業協會科技成果評價會評價專家組的充分肯定,該項目整體技術被認為達到了國際領先水平。目前,該技術在廢雜銅、電子廢棄物、電鍍污泥等固廢處置與資源化利用領域已經取得了工業化應用。

參考文獻

[1] BALDE C P ,FORTI V ,GRAY V ,et al.The global e-waste monitor 2017 quantities,flows,and resources[R/OL].(2017-12-01).https://www.researchgate.net/publication/321797215_The_Global_E-waste_

Monitor_2017_Quantities_Flows_and_Resources.

[2] 林曉,曹紅斌,李玉平,等.電子廢料中的貴金屬回收技術進展[J].現代化工,2006,26(6):12-16.

[3] 王錚強,聶巨峰.銅富氧頂吹熔池熔煉節能設計[J].有色礦業,2012,28(2):44-46.

[4] 史有高.芒特艾薩和奧斯麥特富氧頂吹煉銅技術的比較[J].中國有色冶金,2004,33(1):11-13.

[5] 傅崇說.有色冶金原料[M].長沙:冶金工業出版社,1984.

[6] 張興勇,劉云亮,鄧敏隸.鈣鐵渣在處理電子廢料中的生產實踐[J].有色金屬(冶煉部分),2017(7):16-18.

[7] 張良斌.頂吹懸浮式泡沫冶金法協同冶煉電子廢料的噴槍仿真研究[J].常州工學院學報,2020(5):1-6.

收稿日期:2023-05-19

作者簡介:謝華有(1990—),男,工程師,主要從事的再生資源的生產技術操作及理論研究工作。