工業(yè)網(wǎng)關(guān)及分布式技術(shù)在預(yù)焙陽(yáng)極中的應(yīng)用

張著旅 路輝 劉俊 閆朝寧 楊運(yùn)川 莫代貴

〔摘 要〕介紹了預(yù)焙陽(yáng)極生產(chǎn)數(shù)據(jù)采集現(xiàn)狀、工業(yè)網(wǎng)關(guān)的數(shù)據(jù)采集原理和采集運(yùn)行軟件的設(shè)計(jì),利用工業(yè)網(wǎng)關(guān)及分布式技術(shù),解決鋁用炭素企業(yè)多設(shè)備、多協(xié)議、多網(wǎng)絡(luò)、多結(jié)構(gòu)數(shù)據(jù)采集問題,對(duì)炭素車間生產(chǎn)管理數(shù)據(jù)進(jìn)行分布式采集。應(yīng)用實(shí)踐證明,工業(yè)網(wǎng)關(guān)數(shù)據(jù)采集技術(shù)可以實(shí)現(xiàn)鋁用炭素廠多個(gè)局域網(wǎng)車間單體設(shè)備的數(shù)據(jù)采集和集中統(tǒng)一管理,使生產(chǎn)管理過程實(shí)現(xiàn)全天候的實(shí)時(shí)監(jiān)控,幫助管理者及時(shí)掌握生產(chǎn)狀況,便于生產(chǎn)決策分析。

〔關(guān)鍵詞〕工業(yè)網(wǎng)關(guān);分布式;預(yù)焙陽(yáng)極;數(shù)據(jù)采集

中圖分類號(hào):TP273? ?? 文獻(xiàn)標(biāo)志碼:B? 文章編號(hào):1004-4345(2024)02-0030-04

Research on the Improvement of Settling Efficiency of Large-scale Tailings Thickener

ZHANG Zhulyu, LU Hui, LIU Jun, YAN Chaoning, YANG Yunchuan, MO Daigui

(Guiyang Aluminum Magnesium Design and Research Institute Co., Ltd., Guiyang, Guizhou 550081, China)

Abstract? This paper introduces the current situation of production data collection of pre-roasting anode, the data collection principle of industrial gateway and the design of data collection software. By using industrial gateway and distributed technology, the problem of multi-equipment, multi-protocol, multi-network and multi-structure data collection in aluminum carbon enterprise is solved, and the production management data of carbon workshop is distributed. The application practice has proved that the data acquisition technology of industrial gateway can realize the data acquisition and centralized and unified management of single equipment in multiple LAN workshops of aluminum carbon plant, so that the production management process can realize all-weather real-time monitoring, help managers to grasp the production status in time, and facilitate the production decision analysis.

Keywords? industrial gateway; distributed; pre-roasting anode; data acquisition

1? ?預(yù)焙陽(yáng)極生產(chǎn)數(shù)據(jù)采集現(xiàn)狀

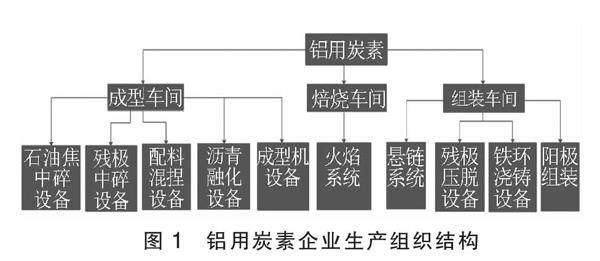

預(yù)焙陽(yáng)極是以石油焦為原料,以煤瀝青為黏結(jié)劑,經(jīng)過煅燒、中碎、篩分、磨粉、配料、混捏、成型、焙燒等工序加工制作而成的[1]。一個(gè)完整的預(yù)焙陽(yáng)極要經(jīng)過成型車間、焙燒車間、組裝車間3個(gè)車間的加工處理后才能輸送到電解車間進(jìn)行電解,流程極其繁瑣,且各車間的生產(chǎn)設(shè)備基本處于孤立的局域網(wǎng)內(nèi),數(shù)據(jù)不能共享,管理復(fù)雜。同時(shí),單體設(shè)備使用的控制器不統(tǒng)一,通信協(xié)議很多,無法對(duì)多樣化的異構(gòu)數(shù)據(jù)源進(jìn)行統(tǒng)一、規(guī)范地采集,形成了“數(shù)據(jù)孤島”。典型的鋁用炭素企業(yè)生產(chǎn)組織結(jié)構(gòu)見圖1。

在此背景下,對(duì)預(yù)焙陽(yáng)極生產(chǎn)過程數(shù)據(jù)采集的研究成為當(dāng)前業(yè)內(nèi)關(guān)注的熱點(diǎn)。通過整合多個(gè)獨(dú)立的數(shù)據(jù)源,建立統(tǒng)一的數(shù)據(jù)中心,可以更好地滿足用戶的需求[2],因此研究如何有效地采集、傳輸和處理大量的數(shù)據(jù),建立一套開放的數(shù)據(jù)結(jié)構(gòu)標(biāo)準(zhǔn),實(shí)現(xiàn)數(shù)據(jù)的最佳利用,是解決該問題的關(guān)鍵。

目前,常用的工業(yè)數(shù)據(jù)采集網(wǎng)關(guān)主要是以單片機(jī)為核心的普通網(wǎng)關(guān)和以工控板搭載 Windows 系統(tǒng)的工控機(jī)。以單片機(jī)為核心的普通網(wǎng)關(guān)多以32位芯片為硬件平臺(tái),如STM32。這種網(wǎng)關(guān)由于接口資源少,存在數(shù)據(jù)采集方式、協(xié)議轉(zhuǎn)換功能單一,數(shù)據(jù)存儲(chǔ)、傳輸能力不夠等問題。工控機(jī)雖然性能出色,但體積龐大,功耗高,抗干擾能力較弱,因此通常采用非實(shí)時(shí)操作系統(tǒng)來滿足需求[3]。而且,這些網(wǎng)關(guān)的數(shù)據(jù)安全性較弱,協(xié)議也未統(tǒng)一標(biāo)準(zhǔn),導(dǎo)致所采集的數(shù)據(jù)信息不具備完整性。隨著高性能嵌入式系統(tǒng)的出現(xiàn)和普及,市面上出現(xiàn)了通過工業(yè)網(wǎng)關(guān)來進(jìn)行數(shù)據(jù)采集,并且支持 CAN 總線、RS-485 和以太網(wǎng)等多種傳送方式。下文擬利用設(shè)備物聯(lián)及工業(yè)網(wǎng)關(guān)技術(shù)解決鋁用炭素企業(yè)多設(shè)備、多協(xié)議、多網(wǎng)絡(luò)、多結(jié)構(gòu)數(shù)據(jù)采集問題,實(shí)現(xiàn)對(duì)炭素車間生產(chǎn)管理數(shù)據(jù)的分布式采集。

2? ?工業(yè)網(wǎng)關(guān)概況

工業(yè)網(wǎng)關(guān)(Industrial Gateway)是一種用于連接云端平臺(tái)和工業(yè)設(shè)備的網(wǎng)絡(luò)連接器,它可以將多種不同的通信協(xié)議、數(shù)據(jù)格式或語言轉(zhuǎn)換成一種可用的形式,從而實(shí)現(xiàn)信息的快速上傳和下發(fā)[3]。通過與軟件系統(tǒng)結(jié)合,工業(yè)網(wǎng)關(guān)可實(shí)現(xiàn)工業(yè)領(lǐng)域多個(gè)局域網(wǎng)車間單體設(shè)備的數(shù)據(jù)采集,把零散的孤島數(shù)據(jù)融合在一起進(jìn)行數(shù)據(jù)分析。工業(yè)網(wǎng)關(guān)應(yīng)用Cortex-A8高性能嵌入式微處理器技術(shù),提供多種端口,包括千兆工業(yè)以太網(wǎng)、RS232/RS485串行通信端口、USB接口以及WiFi和SIM卡等,可以實(shí)現(xiàn)高效的數(shù)據(jù)交換和通信功能,具體見圖2。

工業(yè)網(wǎng)關(guān)擁有強(qiáng)大的性能,它不僅支持Modbus RTU/ASCⅡ/TCP、MQTT和CAN這些常見的工業(yè)生產(chǎn)通信協(xié)議,而且還擁有將設(shè)備層的數(shù)據(jù)轉(zhuǎn)化成網(wǎng)絡(luò)層數(shù)據(jù)的功能,從而使現(xiàn)場(chǎng)總線控制系統(tǒng)和工業(yè)以太網(wǎng)通信系統(tǒng)之間的交互變得更加便捷和高效[3]。與傳統(tǒng)的數(shù)據(jù)收集方式相比,工業(yè)網(wǎng)關(guān)更加輕巧,不用進(jìn)行布線,易于安裝,可以進(jìn)行集中管理,并且適用于多樣化的工作場(chǎng)景,從而大大減少了運(yùn)營(yíng)成本。

2.1? 工業(yè)網(wǎng)關(guān)數(shù)據(jù)采集原理

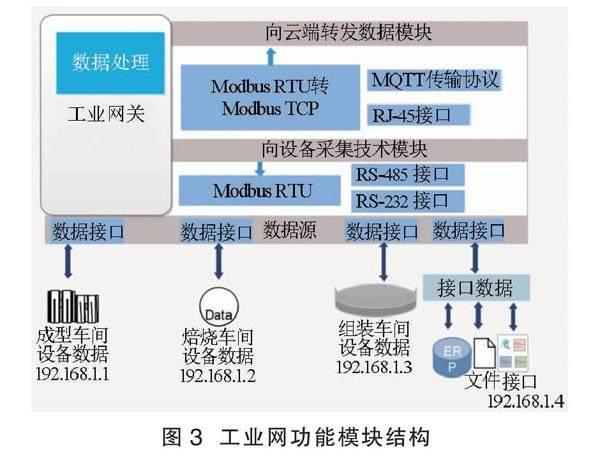

工業(yè)網(wǎng)關(guān)作為工業(yè)數(shù)據(jù)采集中一種重要的設(shè)備,對(duì)于數(shù)據(jù)采集和轉(zhuǎn)發(fā)起到了至關(guān)重要的作用。工業(yè)網(wǎng)關(guān)功能模塊結(jié)構(gòu)見圖3所示。

工業(yè)網(wǎng)關(guān)軟件采用嵌入式Linux系統(tǒng),支持完整的 TCP/IP 協(xié)議棧,應(yīng)用軟件的開發(fā)完全在 Linux 系統(tǒng)環(huán)境下完成。采集應(yīng)用軟件主要包括數(shù)據(jù)采集、數(shù)據(jù)處理、數(shù)據(jù)傳輸3大功能[4]。

1) 數(shù)據(jù)采集。工業(yè)網(wǎng)關(guān)通過以太網(wǎng)與各種生產(chǎn)設(shè)備相連,能適配兼容多種協(xié)議的接入,并使用RS-485作為物理層,以 Modbus RTU作為數(shù)據(jù)傳輸介質(zhì),以二進(jìn)制形式傳輸源端設(shè)備的數(shù)據(jù),從而實(shí)現(xiàn)對(duì)整個(gè)系統(tǒng)的有效監(jiān)控。

2) 數(shù)據(jù)處理。數(shù)據(jù)處理主要是對(duì)數(shù)據(jù)進(jìn)行格式轉(zhuǎn)換和預(yù)處理,保證數(shù)據(jù)傳輸?shù)陌踩院涂煽啃浴SON作為一種簡(jiǎn)單易懂的數(shù)據(jù)交互方法,可以有效支持多個(gè)節(jié)點(diǎn)和不同類型的信息流通。本項(xiàng)目使用JSON 封裝采集的數(shù)據(jù),提高了數(shù)據(jù)處理效率。

3)數(shù)據(jù)傳輸。數(shù)據(jù)傳輸支持多種協(xié)議和傳輸方式進(jìn)行發(fā)送和訂閱。MQTT是一種基于TCP/IP棧的高效遠(yuǎn)程通信協(xié)議,不僅能在復(fù)雜的網(wǎng)絡(luò)環(huán)境中進(jìn)行擴(kuò)展,而且還適用于設(shè)備硬件存儲(chǔ)空間或網(wǎng)絡(luò)帶寬有限的場(chǎng)景[5-6]。使用 MQTT協(xié)議,消息發(fā)送者與接收者不受時(shí)間和空間的限制進(jìn)行推送和訂閱。同時(shí),MQTT協(xié)議成本極低,能夠滿足大規(guī)模應(yīng)用的需求,無論是大型服務(wù)器,還是小型工控機(jī),都能夠?qū)崿F(xiàn)快速、穩(wěn)定的數(shù)據(jù)交換。

本文通過EMQ X軟件作為消息代理服務(wù)器進(jìn)行發(fā)布和訂閱消息。例如:

ClientId = G308000048&Demo;

ProductM = pm;

DeviceM = dm;

DeviceSecret = dsecret;

那么, MQTT 連接參數(shù)如下:

MqttClientId = G308000048|Demo|Signmethod

= hmacsha256

MqttUserName = pm&dm

MqttPassword = hmacsha256(“dsecret”, “pm&dm”)

簡(jiǎn)而言之,工業(yè)網(wǎng)關(guān)可以向設(shè)備采集數(shù)據(jù),并向云端轉(zhuǎn)發(fā)數(shù)據(jù)。采集數(shù)據(jù)是通過MODBUS RTU協(xié)議采集各種生產(chǎn)設(shè)備的源數(shù)據(jù),然后進(jìn)行數(shù)據(jù)封裝。通過MQTT協(xié)議把封裝好的數(shù)據(jù)推送至MQTT訂閱服務(wù)器[6]。為了便于用戶對(duì)數(shù)據(jù)采集點(diǎn)位的需求管理,以配置文件的形式存放需要采集的數(shù)據(jù)采集點(diǎn)。運(yùn)行程序在添加對(duì)象時(shí)會(huì)首先讀取配置文件,并根據(jù)配置文件的內(nèi)容進(jìn)行添加。

以鋁用炭素企業(yè)為例,配置文件格式需要采集的點(diǎn)位數(shù)據(jù)見圖4。配置文件實(shí)例見圖5。

2.2? 采集運(yùn)行軟件設(shè)計(jì)

為了保證設(shè)備與工業(yè)網(wǎng)關(guān)的進(jìn)程通信載荷相互不受干擾,使得“通過MODBUS RTU協(xié)議采集各種生產(chǎn)設(shè)備的源數(shù)據(jù)”和“利用MQTT協(xié)議把封裝好的數(shù)據(jù)推送至MQTT訂閱服務(wù)器”兩個(gè)進(jìn)程均能高效獨(dú)立地完成各自的隊(duì)列,本文設(shè)計(jì)了采集運(yùn)行軟件幫助工業(yè)網(wǎng)關(guān)完成采集任務(wù)。

采集運(yùn)行軟件對(duì)工業(yè)網(wǎng)關(guān)數(shù)據(jù)采集起到關(guān)鍵性作用,其需要通過上位機(jī)軟件進(jìn)行指定軟元件的讀寫與監(jiān)控,還需要工業(yè)網(wǎng)關(guān)具備一定的可配置性,包括獲取節(jié)點(diǎn)狀態(tài)、遠(yuǎn)程讀寫、設(shè)置參數(shù)、配置MQTT對(duì)象信息等[7]。通過與上位機(jī)軟件的結(jié)合,工業(yè)網(wǎng)關(guān)可以實(shí)現(xiàn)對(duì)各種 PLC 設(shè)備的實(shí)時(shí)采集管理與監(jiān)控配置。

采集運(yùn)行程序采用eclipse軟件編程平臺(tái)的JAVA語言開發(fā)與設(shè)計(jì)上位機(jī)軟件。它的主要功能包括:1)建立連接/斷開連接,即與MOTT 服務(wù)器建立通信連接或斷開通信連接。2)設(shè)置參數(shù),即配置接口參數(shù),PLC采集點(diǎn)位地址映射數(shù)據(jù),通過特定 MOTT 主題發(fā)送網(wǎng)關(guān)的系統(tǒng)參數(shù)設(shè)置消息。3)發(fā)送指令/接收消息,即根據(jù)需求發(fā)送特定 MOTT 主題的指令,或根據(jù)接收到的特定MOTT主題消息進(jìn)行數(shù)據(jù)處理。4)數(shù)據(jù)處理,即對(duì)采集到的數(shù)據(jù)進(jìn)行本地封裝,通過JSON 格式數(shù)據(jù)解析,以便完成進(jìn)一步操作。5)數(shù)據(jù)傳輸,即根據(jù)訂閱的主題消息基于MQTT協(xié)議傳輸至服務(wù)器。采集運(yùn)行軟件流程見圖6。

3? ?預(yù)焙陽(yáng)極生產(chǎn)數(shù)據(jù)采集應(yīng)用

基于工業(yè)網(wǎng)關(guān)數(shù)據(jù)采集原理和鋁用炭素企業(yè)的生產(chǎn)組織結(jié)構(gòu)特點(diǎn),該技術(shù)在具體應(yīng)用時(shí),擬在每個(gè)車間部署1臺(tái)匯聚交換機(jī),整體網(wǎng)絡(luò)框架為3層架構(gòu),所有設(shè)備通過現(xiàn)場(chǎng)光纖接入核心交換機(jī)。每個(gè)車間控制柜集中的電氣室部署1臺(tái)接入交換機(jī),設(shè)備通過網(wǎng)線連在一起,通過光纖接入?yún)R聚交換機(jī),形成分布式的網(wǎng)絡(luò)拓?fù)浣Y(jié)構(gòu),見圖7。

本文針對(duì)預(yù)焙陽(yáng)極生產(chǎn)數(shù)據(jù)設(shè)計(jì)的分布式采集系統(tǒng)構(gòu)建了多種模式,包括多設(shè)備并發(fā)采集、多任務(wù)分頻采集、自動(dòng)連續(xù)地址運(yùn)算、多連接并發(fā)采集、驅(qū)動(dòng)底層采集的連接池模式。工業(yè)網(wǎng)關(guān)與每個(gè)PLC建立多個(gè)連接,組成一個(gè)公共的并聯(lián)連接池資源,根據(jù)連接的狀態(tài)進(jìn)行動(dòng)態(tài)地負(fù)載均衡,在同一時(shí)間實(shí)現(xiàn)多路數(shù)據(jù)的并發(fā)采集[8]。圖8為分布式數(shù)據(jù)采集應(yīng)用架構(gòu)。

該系統(tǒng)已被應(yīng)用于某電解鋁炭素生產(chǎn)企業(yè)。該系統(tǒng)的應(yīng)用改變了該企業(yè)人工數(shù)據(jù)采集速度慢、采集數(shù)據(jù)質(zhì)量差、工作效率低的現(xiàn)狀。系統(tǒng)正式運(yùn)行之后,其網(wǎng)關(guān)采集運(yùn)行穩(wěn)定,管理者可實(shí)時(shí)監(jiān)測(cè)成型、焙燒、組裝3個(gè)車間的生產(chǎn)設(shè)備的運(yùn)行狀態(tài),并進(jìn)行集中管理,及時(shí)獲取車間的生產(chǎn)情況,根據(jù)實(shí)時(shí)數(shù)據(jù)進(jìn)行分析,從而迅速地作出決策,有效縮短異常處理時(shí)間,指導(dǎo)工業(yè)生產(chǎn)。為炭塊跟蹤和質(zhì)量追溯提供可靠的依據(jù)。監(jiān)測(cè)數(shù)據(jù)通過可視化大屏的方式呈現(xiàn),如圖9所示。

根據(jù)系統(tǒng)配置,當(dāng)發(fā)生告警后,將告警內(nèi)容(告警時(shí)間、告警編號(hào)、告警名稱、告警源)以文字方式實(shí)時(shí)推送到可視化大屏指定端,用戶可以點(diǎn)擊進(jìn)入明細(xì)界面查看告警信息,以便實(shí)時(shí)處理異常情況。

4? ?結(jié)語

應(yīng)用實(shí)踐證明,工業(yè)網(wǎng)關(guān)數(shù)據(jù)采集技術(shù)通過將工業(yè)網(wǎng)關(guān)與軟件系統(tǒng)相結(jié)合可以實(shí)現(xiàn)鋁用炭素廠多個(gè)局域網(wǎng)車間多設(shè)備、多協(xié)議、多網(wǎng)絡(luò)、多結(jié)構(gòu)數(shù)據(jù)分布式采集和集中統(tǒng)一管理,實(shí)現(xiàn)生產(chǎn)管理過程全天候的實(shí)時(shí)監(jiān)控,使管理者能及時(shí)了解生產(chǎn)狀況,發(fā)現(xiàn)問題,并進(jìn)一步優(yōu)化生產(chǎn)流程,進(jìn)行決策分析,企業(yè)的設(shè)備維護(hù)成本也大幅降低。通過對(duì)數(shù)據(jù)的融合治理、分析使傳統(tǒng)鋁用炭素廠實(shí)現(xiàn)了從之前的人工錄單、手工填單往自動(dòng)采集、無紙化辦公的轉(zhuǎn)變。當(dāng)各類設(shè)備數(shù)據(jù)積累到一定數(shù)量時(shí),廠方還可利用海量的基礎(chǔ)數(shù)據(jù)進(jìn)行數(shù)據(jù)挖掘、數(shù)據(jù)建模,通過各類算法為未來的生產(chǎn)發(fā)展提供規(guī)劃,支撐企業(yè)的數(shù)字化轉(zhuǎn)型,為傳統(tǒng)企業(yè)探索出新的商業(yè)機(jī)制和盈利方式。

參考文獻(xiàn)

[1] 薛璇. 鋁用炭素行業(yè)智能化制造迫在眉睫[J].中國(guó)有色金屬,2022(19):34.

[2] 姜玉敬,王毅,鄭艷. 智能化在鋁用炭素領(lǐng)域的技術(shù)進(jìn)展[J]. 中國(guó)金屬通報(bào),2021(3):7-8.

[3] 陶偉. 面向PLC的多協(xié)議工業(yè)網(wǎng)關(guān)的設(shè)計(jì)與實(shí)現(xiàn)[D].無錫:江南大學(xué),2022.

[4] 鮑震,茍曉東,王飛,等.多協(xié)議工業(yè)數(shù)據(jù)網(wǎng)關(guān)在駱駝山選煤廠的應(yīng)用[J].工業(yè)控制計(jì)算機(jī),2021,34(12):115-117.

[5] 鄒穩(wěn). 工業(yè)數(shù)據(jù)采集網(wǎng)關(guān)的研制及其在能源管理系統(tǒng)中的應(yīng)用[D].青島:青島科技大學(xué),2020.

[6] 毛蘇杭,宋蘊(yùn)璞,劉林. 基于工業(yè)網(wǎng)關(guān)的鋼鐵企業(yè)實(shí)時(shí)數(shù)據(jù)采集技術(shù)[J]. 物聯(lián)網(wǎng)技術(shù),2015,5(12):10-12.

[7] 郭惠. 基于分布式數(shù)據(jù)采集技術(shù)的船舶能效控制系統(tǒng)[J]. 艦船科學(xué)技術(shù),2021,43(8):118-120.

[8] 禹鑫燚,唐權(quán)瑞,施甜峰,等. 基于OPC UA協(xié)議的工業(yè)網(wǎng)關(guān)系統(tǒng)設(shè)計(jì)與實(shí)現(xiàn)[J]. 高技術(shù)通訊,2021,31(9):962-968.

收稿日期:2023-06-12

基金項(xiàng)目:黔科合平臺(tái)人才項(xiàng)目[項(xiàng)目編號(hào):YQK(2023)001];貴陽(yáng)市科技計(jì)劃項(xiàng)目[項(xiàng)目編號(hào):筑科合同(2021)43-19號(hào)]

作者簡(jiǎn)介:張著旅(1993—),男,工程師,主要研究方向?yàn)殇X工業(yè)智能制造、數(shù)據(jù)融合分析。